第三篇_转炉和氧枪

- 格式:pdf

- 大小:451.51 KB

- 文档页数:27

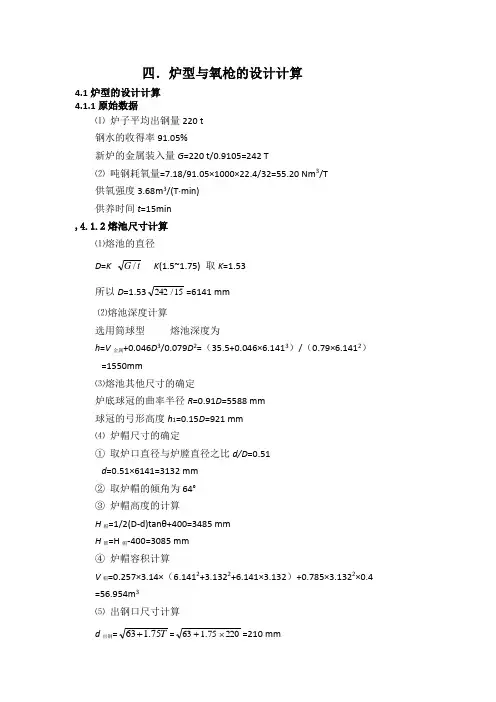

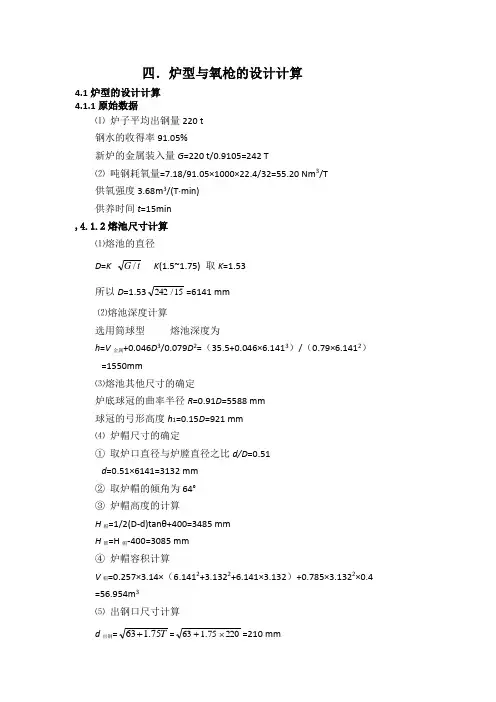

四.炉型与氧枪的设计计算4.1炉型的设计计算4.1.1原始数据⑴ 炉子平均出钢量220 t钢水的收得率91.05%新炉的金属装入量G =220 t/0.9105=242 T⑵ 吨钢耗氧量=7.18/91.05×1000×22.4/32=55.20 Nm 3/T供氧强度3.68m 3/(T·min)供养时间t =15min,4.1.2熔池尺寸计算⑴熔池的直径D =K t G / K (1.5~1.75) 取K =1.53所以D =1.5315/242=6141 mm⑵熔池深度计算选用筒球型 熔池深度为h =V 金属+0.046D 3/0.079D 2=(35.5+0.046×6.1413)/(0.79×6.1412)=1550mm⑶熔池其他尺寸的确定炉底球冠的曲率半径R =0.91D =5588 mm球冠的弓形高度h 1=0.15D =921 mm⑷ 炉帽尺寸的确定① 取炉口直径与炉膛直径之比d/D =0.51d =0.51×6141=3132 mm② 取炉帽的倾角为64°③ 炉帽高度的计算H 帽=1/2(D-d)tanθ+400=3485 mmH 锥=H 帽-400=3085 mm④ 炉帽容积计算V 帽=0.257×3.14×(6.1412+3.1322+6.141×3.132)+0.785×3.1322×0.4=56.954m 3⑸ 出钢口尺寸计算d 出钢=T 75.163+=22075.163⨯+=210 mm取水平倾角为18°出钢口衬砖外径dST =6×210=1270mm出钢口长度=7×210=1480mm⑹炉子内型高度的计算取炉容比V/T =1.0新炉炉膛有效容积:V =G ×V/T =1.0×220=220 m 3V 身=V -(V 金+V 帽)=220-(35.5+56.954)=127.513 m 3炉身高度:H =141.66.141×4/513.127⨯π=4.308 m=4038 mm 炉型内高:H =h +H 身+H 帽=1550+4308+3485=9343 mm⑺炉衬的选择工作层选用镁碳砖炉身永久层选115 mm ,工作层选700 mm ,填充层100mm炉帽永久层选150 mm ,工作层选600 mm炉底永久层选425 mm ,工作层选600 mmD 壳内=6.141+0.915×2=7.971mH 壳内=9.343+1.025=10.368m⑻炉壳钢板炉身选75mm ,炉底炉帽选用65 mmH 总=10.368+0.065=10.433mD 壳=7.971+0.075×2=8.121m⑼炉子高宽比壳总D H =121.8433.10=1.28 因为顶底复吹转炉的高宽比一般为1.25~1.45,所以炉子尺寸基本是合理地,能保证炉子的操作正常进行。

氧枪在转炉炼钢中的作用氧枪在转炉炼钢中起着重要的作用。

下面我将从多个角度来回答这个问题。

首先,氧枪是一种用于向转炉中喷吹氧气的装置。

在转炉炼钢过程中,氧枪通过喷吹高压氧气,能够对炉中的熔融金属进行氧化反应,从而实现炉内金属的脱碳、脱硫和除杂等作用。

这是因为氧气在高温下与熔融金属反应,形成氧化物,将其中的杂质元素氧化为气体或氧化物,使其从炉中排出,从而提高钢的纯度和质量。

其次,氧枪还可以通过调节喷吹氧气的速度和角度,控制转炉内的燃烧过程。

喷吹氧气可以增加炉内的氧气含量,促进燃烧反应的进行,提高炉温和燃烧效率。

同时,通过调整氧枪的角度,可以改变氧气与熔融金属的接触方式,进一步影响炉内的氧化反应和燃烧过程,从而实现对钢液的温度、成分和气体含量等参数的控制。

此外,氧枪还可以用于搅拌转炉中的钢液。

喷吹氧气可以产生气泡,并通过气泡的上升和破裂,形成强烈的涡流和搅拌作用,促进钢液的混合和传质,加快炉内反应的进行,提高炼钢效率和均质性。

这对于去除钢液中的气体、夹杂物和非金属夹杂物等有害物质,改善钢的内部结构和性能,具有重要的意义。

最后,氧枪还可以用于调整转炉的气氛。

通过喷吹氧气,可以改变炉内的气氛组成,调节氧气和废气的比例,控制炉内的氧分压和气氛氧化性或还原性。

这对于控制炉内反应的平衡、减少金属的损耗和烧损,以及保护转炉衬里和延长设备寿命等方面都具有重要的作用。

综上所述,氧枪在转炉炼钢中的作用是多方面的。

它可以实现金属的脱碳、脱硫和除杂,控制燃烧过程,搅拌钢液,调整气氛等,从而提高炼钢效率和钢的质量。

转炉换氧枪操作规程转炉换氧枪操作规程一、检查准备工作1. 检查并确认换氧枪所需的全部工具、设备和耐火材料是否齐全。

2. 检查换氧枪及其连接部件是否完好,无损坏和漏气情况。

3. 检查并确认换氧枪的氧气供应管路是否畅通,氧气压力是否稳定。

4. 检查并确认换氧枪的水冷管路是否通畅,水冷系统是否正常运行。

5. 确认转炉内不含爆炸性物质、易燃物质和其他危险品。

二、准备工作1. 卸下原有的换氧枪,拆除旧换氧枪的连接件和夹具。

2. 清理转炉口及周围区域,确保周围无灰尘、杂物和脏物。

3. 安装新的换氧枪,并连接好氧气管路、水冷管路和电缆。

三、换氧枪操作步骤1. 打开氧气供应阀门,调节氧气流量到正确的工作值。

2. 检查氧气管路是否漏气,如果有漏气现象,及时处理。

3. 打开换氧枪的水冷水阀,控制水冷流量,确保水冷系统正常工作。

4. 打开换氧枪的调节阀门,调整氧气的喷嘴进气量,保持适宜的氧气气流速度。

5. 打开换氧枪的点火装置,点火并调整火焰温度和大小。

6. 检查换氧枪的相关仪表,确保各参数在正常范围内。

7. 将换氧枪的喷嘴位置调整到合适的位置,确保氧气能够均匀地喷射到炉内。

四、操作安全注意事项1. 操作人员应穿戴好防护装备,包括防火服、防尘口罩、安全帽等。

2. 严禁在操作过程中吸烟或使用明火。

3. 氧气使用时要注意火源和静电的防范,避免氧气泄漏引发火灾事故。

4. 氧气管路和水冷管路要定期检查,确保管道安全可靠。

5. 操作人员应熟悉换氧枪的使用方法和操作规程,严禁未经培训人员进行操作。

6. 操作结束后,及时关闭氧气供应阀门,切断电源,确保安全。

五、操作结束工作1. 关闭氧气供应阀门,切断氧气供应。

2. 关闭换氧枪的水冷水阀,切断水冷系统。

3. 关闭换氧枪的点火装置,断开电源。

4. 清理和整理工作现场,确保无遗留杂物。

以上是转炉换氧枪操作规程的主要内容,操作人员在进行换氧枪操作时,应严格按照规程执行,确保操作安全和工艺要求。

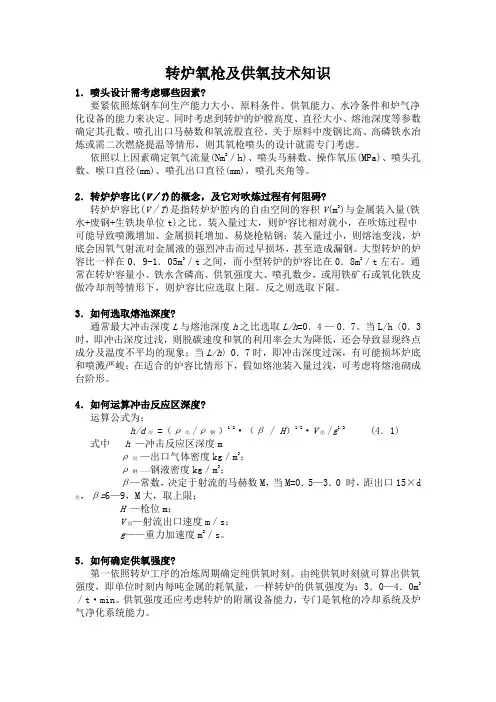

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素?要紧依照炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

关于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情形,则其氧枪喷头的设计就需专门考虑。

依照以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何阻碍?转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一样在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情形下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度?通常最大冲击深度L与熔池深度h之比选取L/h=0.4 —0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致显现终点成分及温度不平均的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严峻;在适合的炉容比情形下,假如熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何运算冲击反应区深度?运算公式为:h/d=(ρ出/ρ钢)1/2·(β / H)1/2·V出/g1/2 (4.1)出式中h —冲击反应区深度mρ—出口气体密度kg/m3;出ρ钢液密度kg/m3;钢——β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d,β=6—9,M大,取上限;出H —枪位m;V—射流出口速度m/s;出g——重力加速度m2/s。

转炉炼钢工艺:供氧制度(3)发表日期:2007-4-28 阅读次数:6409 确定氧枪枪位应考虑哪些因素,枪高在多少合适?调整氧枪枪位可以调节氧射流与熔池的相互作用,从而控制吹炼进程。

因此氧枪枪位是供氧制度的一个重要参数。

确定合适的枪位主要考虑两个因素:一是要有一定的冲击面积;二是在保证炉底不被损坏的条件下,有一定的冲击深度。

枪位过高射流的冲击面积大,但冲击深度减小,熔池搅拌减弱,渣中TFe含量增加,吹炼时间延长。

枪位过低,冲击面积小,冲击深度加大,渣中TFe含量减少,不利化渣,易损坏炉底。

因此应确定合适的枪位。

氧枪枪位是以喷头端面与平静熔池面的距离来表示。

氧枪枪位(H/㎜)与喷头喉口直径(d喉/㎜)的经验关系式为:多孔喷头H=(35~50)d喉根据生产中的实际吹炼效果再加以调整。

通常冲击深度L与熔池深度Lo之比为:L/Lo=0.70左右。

若冲击深度过浅,脱碳速度和氧气利用率降低;若冲击深度过深,易损坏炉底,造成严重喷溅。

10 氧枪枪位对熔池搅动、渣中TFe含量、熔池温度有什么影响?A 枪位与熔池搅拌的关系采用硬吹时,因枪位低,氧流对熔池的冲击力大,冲击深度深,气-熔渣-金属液乳化充分,炉内的化学反应速度快,特别是脱碳速度加快,大量的CO气泡排出熔池得到充分的搅动,同时降低了熔渣的TFe含量,长时间的硬吹易造成熔渣“返干”。

枪位越低,熔池内部搅动越充分。

软吹时,因枪位高,氧流对熔池的冲击力减小,冲击深度变浅,反射流股的数量增多,冲击面积加大,加强了对熔池液面的搅动;而熔池内部搅动减弱。

脱碳速度降低,因而熔渣中的TFe 含量有所增加,也容易引起喷溅,延长吹炼时间。

如果枪位过高或者氧压很低,吹炼时,氧流的动能低到根本不能吹开熔池液面,只是从表面掠过,这种操作叫“吊吹”。

吊吹会使渣中(TFe)积聚,易产生爆发性喷溅,应该禁止“吊吹”。

合理调整枪位,可以调节熔池液面和内部的搅拌作用。

如果短时间内高、低枪位交替操作,还有利于消除炉液面上可能出现的“死角”,消除渣料成坨,加快成渣。

四.炉型与氧枪的设计计算4.1炉型的设计计算4.1.1原始数据⑴ 炉子平均出钢量220 t钢水的收得率91.05%新炉的金属装入量G =220 t/0.9105=242 T⑵ 吨钢耗氧量=7.18/91.05×1000×22.4/32=55.20 Nm 3/T供氧强度3.68m 3/(T·min)供养时间t =15min,4.1.2熔池尺寸计算⑴熔池的直径D =K t G / K (1.5~1.75) 取K =1.53所以D =1.5315/242=6141 mm⑵熔池深度计算选用筒球型 熔池深度为h =V 金属+0.046D 3/0.079D 2=(35.5+0.046×6.1413)/(0.79×6.1412)=1550mm⑶熔池其他尺寸的确定炉底球冠的曲率半径R =0.91D =5588 mm球冠的弓形高度h 1=0.15D =921 mm⑷ 炉帽尺寸的确定① 取炉口直径与炉膛直径之比d/D =0.51d =0.51×6141=3132 mm② 取炉帽的倾角为64°③ 炉帽高度的计算H 帽=1/2(D-d)tanθ+400=3485 mmH 锥=H 帽-400=3085 mm④ 炉帽容积计算V 帽=0.257×3.14×(6.1412+3.1322+6.141×3.132)+0.785×3.1322×0.4=56.954m 3⑸ 出钢口尺寸计算d 出钢=T 75.163+=22075.163⨯+=210 mm取水平倾角为18°出钢口衬砖外径dST =6×210=1270mm出钢口长度=7×210=1480mm⑹炉子内型高度的计算取炉容比V/T =1.0新炉炉膛有效容积:V =G ×V/T =1.0×220=220 m 3V 身=V -(V 金+V 帽)=220-(35.5+56.954)=127.513 m 3炉身高度:H =141.66.141×4/513.127⨯π=4.308 m=4038 mm 炉型内高:H =h +H 身+H 帽=1550+4308+3485=9343 mm⑺炉衬的选择工作层选用镁碳砖炉身永久层选115 mm ,工作层选700 mm ,填充层100mm炉帽永久层选150 mm ,工作层选600 mm炉底永久层选425 mm ,工作层选600 mmD 壳内=6.141+0.915×2=7.971mH 壳内=9.343+1.025=10.368m⑻炉壳钢板炉身选75mm ,炉底炉帽选用65 mmH 总=10.368+0.065=10.433mD 壳=7.971+0.075×2=8.121m⑼炉子高宽比壳总D H =121.8433.10=1.28 因为顶底复吹转炉的高宽比一般为1.25~1.45,所以炉子尺寸基本是合理地,能保证炉子的操作正常进行。

转炉与氧枪冶B051丁玉杰zhuanlu liangang转炉炼钢converter steelmaking一种不需外加热源,主要以液态生铁为原料的炼钢方法。

转炉炼钢法的主要特点是:靠转炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应所产生的热量,使金属达到出钢要求的成分和温度。

炉料主要为铁水和造渣料(如石灰、石英、萤石等),为调整温度,可加入废钢以及少量的冷生铁块和矿石等。

转炉按炉衬的耐火材料性质分为碱性(用镁砂或白云石为内衬)和酸性(用硅质材料为内衬);按气体吹入炉内的部位分为底吹、顶吹和侧吹;按吹炼采用的气体,分为空气转炉和氧气转炉。

酸性转炉不能去除生铁中的硫和磷,须用优质生铁,因而应用范围受到限制。

碱性转炉适于用高磷生铁炼钢,曾在西欧得到较大发展。

空气吹炼的转炉钢,因含氮量高,质量不如平炉钢,且原料有局限性,又不能多配废钢,未能像平炉那样在世界范围内广泛采用。

1952年氧气顶吹转炉问世,逐渐取代空气吹炼的转炉和平炉,现在已经成为世界上主要炼钢方法。

简史 1856年,英国贝塞麦(H.Bessemer)发明了底吹酸性转炉炼钢法,以后被称为贝塞麦转炉炼钢法。

从此开创了大规模炼钢的新时代。

1879年英国托马斯(S.G.Thomas)创造了碱性转炉炼钢法。

造碱性渣除磷,适用于西欧丰富的高磷铁矿的冶炼,一般称托马斯转炉炼钢法。

1891年,法国特罗佩纳(Tropenas)创造了侧面吹风的酸性侧吹转炉炼钢法,曾在铸钢厂得到应用。

用氧气代替空气的优越性早被认识,但因未能获得大量廉价的工业纯氧,长期未能实现。

到20世纪40年代,空气分离制氧以工业规模进行生产之后,炼钢大量用氧有了可能。

但是,旧有转炉改用氧气吹炼,炉底风眼烧损很快,甚至使吹炼无法进行。

1948年杜雷尔(R.Durrer)在瑞士采用水冷氧枪垂直插入炉内吹炼铁水获得成功,1952年奥地利林茨(Linz)和多纳维茨 (Donawiz)钢厂建立30吨氧气顶吹转炉车间。

转炉氧枪出水流量大于进水流量的原因全文共四篇示例,供读者参考第一篇示例:转炉氧枪出水流量大于进水流量的原因转炉氧枪是转炉炼钢的重要设备之一,它通过将氧气喷射到炉内,以达到氧化炉内的杂质,并提高炉内温度的效果。

在实际运行中,有时会发现氧枪出水流量大于进水流量的情况。

这种现象不仅会影响炼钢的质量,还可能对设备造成损坏。

那么,造成这种现象的原因是什么呢?氧枪出水流量大于进水流量可能是因为氧枪进水管路出现了堵塞。

氧气是通过氧枪进水管路进入到氧枪中的,如果进水管路堵塞,就会导致氧气无法正常进入到氧枪中,从而导致氧枪出水流量大于进水流量的情况。

这种情况通常是由于管路中的杂质、锈蚀或者堵塞物的产生导致的,需要及时清理管路,消除堵塞,以恢复正常的进氧情况。

氧枪出水流量大于进水流量也可能是因为氧枪的控制系统故障。

氧枪的进水流量和出水流量通常是通过控制系统进行调节和监控的,如果控制系统出现故障,就会导致氧枪出水流量大于进水流量的情况。

这种情况需要及时检修控制系统,排除故障,以确保氧枪的运行正常。

氧枪出水流量大于进水流量可能是由于氧枪进水管路堵塞、氧枪出口处气体泄漏或者控制系统故障等原因导致的。

在实际运行中,我们需要定期检查氧枪的状态,及时发现问题并进行处理,以确保氧枪能够正常运行,保证炼钢的质量和安全。

【字数不足,已通知相关部门,待更新】第二篇示例:转炉氧枪是炼钢过程中常用的一种设备,它能够将氧气注入炉内,加速钢水的氧化与燃烧反应,从而提高炉内的温度,减少炼钢时间,并且能够提高钢水的质量。

在实际的生产过程中,有时会出现转炉氧枪出水流量大于进水流量的情况,这可能会影响炼钢的效果。

下面我们将探讨一下这种现象出现的可能原因。

转炉氧枪出水流量大于进水流量可能是由于氧枪设备本身的设计问题所导致。

氧枪在设计和制造过程中可能存在一些缺陷或者损坏,导致氧气无法正常进入氧枪,并且在出水口处形成压力,使得氧枪出水流量大于进水流量。

此时,需要及时对氧枪设备进行检修和维护,以保证其正常运行。

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素? 主要根据炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

对于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情况,则其氧枪喷头的设计就需特殊考虑。

根据以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何影响? 转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一般在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情况下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度? 通常最大冲击深度L与熔池深度h之比选取L/h=0.4 — 0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致出现终点成分及温度不均匀的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严重;在适合的炉容比情况下,如果熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何计算冲击反应区深度? 计算公式为: h/d 出 =(ρ出 /ρ钢 )1/2·(β / H)1/2·V出 /g1/2 (4.1) 式中 h —冲击反应区深度m ρ出 —出口气体密度kg/m3; ρ钢 ——钢液密度kg/m3; β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d出,β=6—9,M大,取上限; H —枪位m; V出—射流出口速度m/s; g——重力加速度m2/s。

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素?主要根据炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

对于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情况,则其氧枪喷头的设计就需特殊考虑。

根据以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何影响?转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一般在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情况下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度?通常最大冲击深度L与熔池深度h之比选取L/h=0.4 —0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致出现终点成分及温度不均匀的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严重;在适合的炉容比情况下,如果熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何计算冲击反应区深度?计算公式为:h/d出=(ρ出/ρ钢)1/2·(β / H)1/2·V出/g1/2 (4.1)式中h —冲击反应区深度mρ出—出口气体密度kg/m3;ρ钢——钢液密度kg/m3;β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d 出,β=6—9,M大,取上限;H —枪位m;V出—射流出口速度m/s;g——重力加速度m2/s。

转炉氧枪系统分析LT炼钢转炉氧枪装置的使用现状分析摘要:介绍氧枪装置工作原理,使用现状及存在问题,并对存在问题提出对策。

关键词:炼钢转炉氧枪氧枪传动炼钢厂炼钢转炉氧枪装置包括氧枪和氧枪升降装置,是纯氧顶吹转炉的重要设备之一,是通过用高质水冷却的吹氧管将工业纯氧送入吹炼半钢或铁水来完成冶炼钢种的任务。

其升降和横移传动装置通过电气连锁与转炉倾动机械有关设备配合共同完成冶炼,更换氧枪等操作任务。

一、转炉对氧枪的升降机构和更换装置的要求在吹炼过程中氧枪需要多次升降调整枪位,对氧枪的升降机械和更换装置提出如下要求:(1)应具有合适的升降速度,并可以变速。

(2)应保证氧枪升降平稳,控制灵活,操作安全,结构简单,便于维护。

(3)能快速更换氧枪。

(4)为保证安全生产氧枪有相应的连锁装置,如转炉不在垂直位置,氧枪不能下降;氧枪降至炉口以内,转炉不能倾动。

氧枪下降至氧气开氧点时,氧气阀自动打开,同时转为慢速运行;氧枪提升至此点时自动转为快速运行;氧枪升至关氧点时,氧气阀自动关闭,同时由慢速转为快速运行。

当供氧氧压或冷却水的水压低于规定值,或冷却水的水温高于规定值时,氧枪自动提升报警。

二、氧枪系统现工作原理和结构氧枪装置由吹氧管,氧枪传动装置,升降小车,升降小车滑道及换管装置和横移小车,横移小车传动装置,平衡锤,平衡锤滑道等组成。

氧枪由3根同心无缝钢管制成,外径尺寸ф219,枪体总长17355mm,目前采用的喷头为535。

吹氧管冷却采用高质水,水压为10--12kg/h,给水量≥120t/h,进水温度≤25℃,回水温度≥45℃,氧枪冷却水采用金属软管,型号:SA25JRL150A-15500,数量为两根。

氧气输送软管采用同样的金属软管,氧气软管和冷却水管东西分别布置。

氧枪的升降是由提升平衡锤来实现的,平衡锤系数为1.3倍,由钢绳的两端固定在升降小车和平衡锤的滑轮支座上。

传动钢绳有卷筒绕过平衡锤的滑轮固定在小底座的支架上。

氧枪在转炉炼钢中的作用

1. 供氧燃烧: 氧枪通过喷吹氧气,与炉内的燃料进行完全燃烧,提供高温的燃烧气体。

燃烧产生的高温气体可以提供炉内足够的热量,以加速炉温升高和炉内合金元素的快速溶解。

2. 气化反应:氧枪喷吹的氧气可以与炉内的碳和硅等元素进行气化反应,产生一些气体,如CO、CO2、SiO2等。

这些气体

起到了溶解掉杂质和非金属夹杂物的作用,净化了钢液。

3. 氧吹焰调整:通过调整氧枪的氧气流量和角度,可以改变氧吹焰的形状和温度,从而对钢液的温度和成分进行调整。

通过增加或减少氧气流量,可以调节钢液的炉温,达到炼钢工艺的要求。

4. 氧蒸汽喷射:氧枪在喷吹氧气的同时,还可以喷射水蒸汽或稀释气体,以控制炉内的氧气浓度,调整转炉中的氧气极化反应速率,使得整个炼钢过程更加稳定。

辽宁科技学院课程实践报告课程实践名称:设计一座公称容量为X吨的转炉和氧枪指导教师:班级:姓名:2011年7 月12 日课程设计(论文)任务书题目:设计一座公称容量为80吨的转炉和氧枪系别:冶金工程系专业:冶金技术班级:学生姓名:学号:指导教师(签字):2011年 6 月 27日一、课程设计的主要任务与内容一、氧气转炉设计1.1氧气顶吹转炉炉型设计1.2氧气转炉炉衬设计1.3转炉炉体金属构件设计二转炉氧枪设计2.1 氧枪喷头尺寸计算2. 2氧枪枪身和氧枪水冷系统设计2.3升降机构与更换装置设计2.4氧气转炉炼钢车间供氧二、设计(论文)的基本要求1、说明书符合规范,要求打印成册。

2、独立按时完成设计任务,遵守纪律。

3、选取参数合理,要有计算过程。

4、制图符合制图规范。

三、推荐参考文献(一般4~6篇,其中外文文献至少1篇)期刊:[序号] 作者.题名[J].期刊名称.出版年月,卷号(期号):起止页码。

书籍:[序号] 著者.书写[M].编者.版次(第一版应省略).出版地:出版者,出版年月:起止页码论文集:[序号] 著者.题名[C].编者. 论文集名,出版地:出版者,出版年月:起止页码学位论文:[序号] 作者.题名[D].保存地:保存单位,年份专利文献:[序号] 专利所有者.专利题名[P].专利国别:专利号,发布日期国际、国家标准:[序号] 标准代号,标准名称[S].出版地:出版者,出版年月电子文献:[序号] 作者.电子文献题名[文献类型/载体类型].电子文献的出版或可获得地址,发表或更新日期/引用日期报纸:[序号]作者.文名[N].报纸名称,出版日期(版次)四、进度要求序号时间要求应完成的内容(任务)提要1 2011年6月27日-2011年6月29日调研、搜集资料2 2011年6月30日-2011年7月2日论证、开题3 2011年7月3日-2011年7月5日中期检查4 2011年7月6日-2011年7月7日提交初稿5 2011年7月8日-2011年7月10日修改6 2011年7月11日-2011年7月12日定稿、打印7 2011年7月13日-2011年7月15日答辩五、专业教研室审核意见教研室主任签字:年月日六、教学系审核意见教学副主任签字:年月日注:1.本任务书由指导教师编制完成,经教研室及所在系审核同意后生效。

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素?要紧依照炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

关于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情形,则其氧枪喷头的设计就需专门考虑。

依照以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何阻碍?转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一样在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情形下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度?通常最大冲击深度L与熔池深度h之比选取L/h=0.4 —0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致显现终点成分及温度不平均的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严峻;在适合的炉容比情形下,假如熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何运算冲击反应区深度?运算公式为:h/d=(ρ出/ρ钢)1/2·(β / H)1/2·V出/g1/2 (4.1)出式中h —冲击反应区深度mρ—出口气体密度kg/m3;出ρ钢液密度kg/m3;钢——β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d,β=6—9,M大,取上限;出H —枪位m;V—射流出口速度m/s;出g——重力加速度m2/s。

第三章电炉氧枪电炉作为现代炼钢两种最主要的炉型中的一种,显得日益重要。

电炉炼钢历史悠久,在平炉炼钢统治时期,电炉炼钢的规模较小,那时,电炉由于生产成本较高,生产率较低,电炉主要用来生产含金钢、工具钢、耐热钢、不锈钢、轴承钢等特殊钢种。

随着平炉的逐渐被淘汰,大量的废钢需要用电炉来处理。

随着氧气炼钢技术的发展,电耗越来越低,炼钢速度越来越快。

随着高功率、超高功率、竖炉、双体电炉等电炉炼钢新技术的出现,电炉炼钢已发展成为速度快、生产成本低、质量好、生产率高的炼钢技术。

超高功率电炉配以连铸连轧的短工艺流程,发展十分迅速。

已占据炼钢生产的半壁江山。

炉门氧枪、炉壁氧枪、炉顶氧枪、碳氧枪、氧燃枪等各种用氧、燃烧设备,在现代电炉炼钢生产中,起到了至关重要的作用。

§3-1 电炉氧枪的基本结构电炉氧枪是借鉴转炉氧枪和平炉氧枪发展起来的。

因此,电炉氧枪有中心走氧,转炉型的氧枪结构,和中心走水、平炉型的氧枪结构的两种结构型式。

转炉型结构电炉氧枪(图3-1),通常被用于供氧量比较大、枪位稍高的电炉中。

可用于炉门枪和炉壁枪。

可按装1~3孔电炉喷头,也可按装二次燃烧喷头。

枪位可位于渣面上100~200mm,进行吹炼。

枪尾采用图1~10中的结构。

氧枪主要部件包括喷头、三层钢管、两组法兰和“O”形橡胶圈等。

平炉型结构电炉氧枪(图3-2),通常被用于供氧量比较小,枪位较低的电炉中。

可用于炉顶氧枪和炉门氧枪。

可按装1~2孔电炉喷头,也可按装二次燃烧喷头。

氧枪可插入渣中,喷头位于钢渣介面进行吹氧,喷溅小,有利于提高电炉的炉衬寿命。

因氧枪是中心水冷,冷却强度高,氧枪寿命长。

枪尾可采用图2-1中的结构型式。

氧枪主要部件包括喷头、三层钢管、两组法兰和“O”形橡胶圈等。

§3-2电炉碳氧枪超高功率电弧炉在电炉生产中已经占有重要地位。

超高功率电弧炉的弧光很长,弧光温度很高。

为了保护电炉的炉衬和炉盖,降低高温弧光的辐射,并提高弧光的加热效率,超高功率电弧炉要进行埋弧操作。