aspen设计换热器

- 格式:doc

- 大小:254.50 KB

- 文档页数:8

AEA技术工程软件公司一直致力于提高工艺生产过程的生产效率及经济效益,这一过程始终贯穿于设计、生产操作、工艺改造等各个环节。

在传热系统领域,世界著名的产品HTFS ,它的发展历史、世界各国的公认度、基础理论的研究和专家们的能力都是世界一流的。

由于将流程模拟软件 HYSYS 中功能强大的流体物性计算系统引入 HTFS 系列软件,所以新一代的 HTFS 具有功能强大的物性计算系统。

该系统有 1000 多种纯组分,可选择各种状态方程、活度系数法、或其他 HYSYS 流程模拟软件具有的方法。

HTFS.TASC是世界上非常优秀的管壳式换热器软件,早在80年代初就已进入中国。

原会员用户遍及化工及石化业。

以计算准确性和工程实用性而闻名。

新一代的TASC功能更强,将所有管壳式换热器集为一体,将传热和机械强度计算融为一体。

可用于多组分,多相流冷凝器,罐式重沸器、降液膜蒸发器,多台换热器组等。

并提供管束排列图。

1) 计算模式a) 设计:对于给定工艺条件进行换热面积或成本优化设计。

计算换热器的各种参数b) 核算:指定流体的进出口条件,核算换热器是否能提供足够的负荷,并计算换热器的实际换热面积与所需换热面积的比率c) 模拟:对于给定的换热器,当工艺介质进口给定后模拟其出口状态及计算换热器的操作性能d) 热虹吸换热器模拟:模拟热虹吸换热器的操作性能,计算循环量和管路压降2) 换热器类型a) 包括所有TEMA式的换热器,即前端(A、B、C、D),后端(L、M、N、P、S、T、U、W),壳体(E、F、G、H、J、K、I、X)b) 单换热器或换热器组(串联最多为12台,并联无限制)换热器可以水平或垂直放置c) 管壳可以是光管、低翅片、径向翅片及螺旋带翅片等d) 可以计算非TEMA式的换热器。

如双管换热器,多管束双壳式换热器等e) 立式和卧式热虹吸换热器3) 振动检查a) 对于通过壳程的汽、液或两相流体,HTFS.TASC软件用多年研究的先进方法检查由流体流动引起振动的可能性,该方法可预测流体弹性稳定性、共振、流体冲击等。

运用aspen及其套件EDR设计换热器青海大学化工学院张鹏宇目录1.生产要求设定2.启动aspen设置前奏2.1确定合适的modle library 模块2.2建立流程图2.3输入工程标题2.4输入组分2.5选择物性方法2.6输入物流参数3.进行换热器选型3.1采用shortcut简捷计算3.2填写估计的总传热系数3.3模拟计算,列出简捷计算结果3.4按国家标准选型4.选择Detailed详细核算4.1设置冷热流体走程4.2使用Design Specification调整冷却水流率4.3设置壳程管程压降计算方式4.4设置总传热系数计算方式4.5填写冷热流体侧污垢系数4.6填写壳程管程数据4.7填写折流板及管嘴数据4.8运行计算,列出换热器详细计算结果4.8.1 exchanger details换热器详细数据4.8.2 pres drop 各程压力降及压力降分析4.8.3 流速探讨及分析5.用EDR 软件核算,出图5.1 数据传递5.2 EDR数据检查,核对补充5.3运行计算,列出换热器详细计算结果5.3.1 EDR换热器详细数据5.3.2 pres drop 各程压力降及压力降分析5.3.3 流速探讨及分析5.4列出换热器装配图5.5列出换热器布管图和设备数据5.6打印出图6.对比Aspen换热器详细计算,说明EDR其优缺点。

1.生产要求设定某生产过程中,需处理每年114000吨/年苯,现将苯从80度冷却至40度,冷却介质采用循环水。

循环水入口温度32.5度,出口温度取37.5度。

要求换热器裕度为10%~25%,换热器内流体流动阻力小于50Kpa.2.启动ASPEN设置前奏2.1选择合适的modle library 模块启动ASPEN,新打开一个空白的blank文件,该换热器用循环水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式换热器。

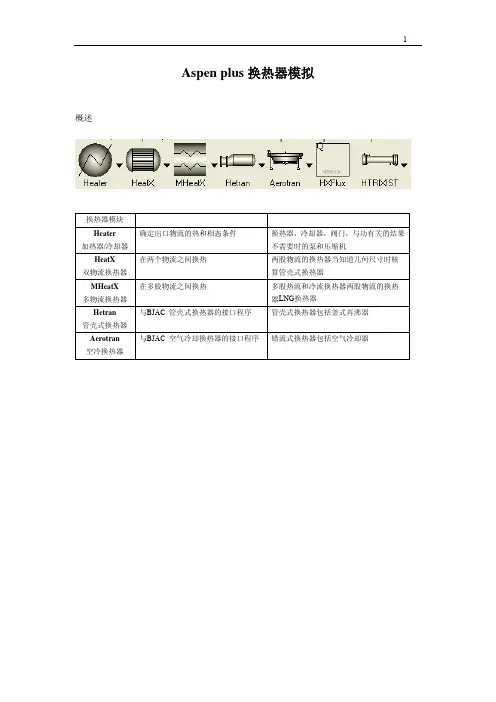

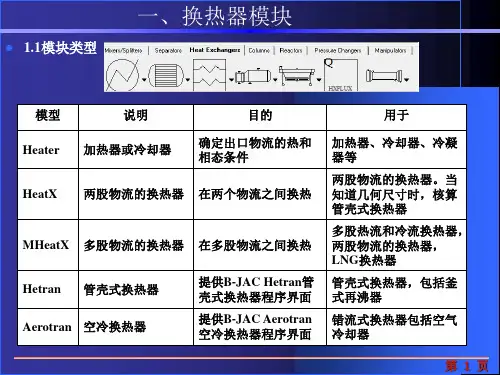

Aspen plus换热器模拟概述换热器模块Heater加热器/冷却器确定出口物流的热和相态条件换热器,冷却器,阀门,与功有关的结果不需要时的泵和压缩机HeatX双物流换热器在两个物流之间换热两股物流的换热器当知道几何尺寸时核算管壳式换热器MHeatX 多物流换热器在多股物流之间换热多股热流和冷流换热器两股物流的换热器LNG换热器Hetran管壳式换热器与BJAC 管壳式换热器的接口程序管壳式换热器包括釜式再沸器Aerotran空冷换热器与BJAC 空气冷却换热器的接口程序错流式换热器包括空气冷却器HeatX换热器1.概述HeatX有两种简捷法和严格法计算模型。

简捷法(Shortcut)计算不需要换热器结构或几何尺寸数据,可以使用最少的输入量来模拟一个换热器。

Shortcut模型可进行设计模拟两种计算,其中设计计算依据工艺参数和总传热系数估算出传热面积。

严格法(Detailed)可以用换热器几何尺寸去估算传热膜系数、总传热系数、压降、对数平均温差校正因子等。

严格法核算模型对HeatX提供了较多的规定选项,但也需要较多的输入。

Detailed模型不能进行设计计算。

可以将HeatX 的Shortcut和Detailed结合完成换热器设计计算。

首先依据给定的设计条件用Shortcut 估算传热面积,然后依据Shortcut的计算结果用Detailed 进行核算。

在使用 HeatX 模型前,首先要弄清下面这些问题:(1)HeatX能够模拟的管壳换热器类型逆流和并流换热器;弓形隔板TEMA E, F, G, H, J和X壳换热器;圆形隔板TEMA E和F壳换热器;裸管和翅片管换热器。

(2)HeatX能够进行的计算全区域分析;传热和压降计算;显热、气泡状气化、凝结膜系数计算;内置的或用户定义的关联式。

(3)HeatX不能进行进行的计算机械震动分析计算;估算污垢系数。

(3)Hesttx需要的输入规定必须提供下述规定之一换热器面积或几何尺寸;换热器热负荷;热流或冷流的出口温度;在换热器两端之一处的接近温度;热流或冷流的过热度/过冷度;热流或冷流的气相分率(气相分率为 0 表饱和液相);热流或冷流的温度变化。

运⽤aspen及其套件设计换热器运⽤aspen及其套件EDR设计换热器青海⼤学化⼯学院张鹏宇⽬录1.⽣产要求设定2.启动aspen设置前奏2.1确定合适的modle library 模块2.2建⽴流程图2.3输⼊⼯程标题2.4输⼊组分2.5选择物性⽅法2.6输⼊物流参数3.进⾏换热器选型3.1采⽤shortcut简捷计算3.2填写估计的总传热系数3.3模拟计算,列出简捷计算结果3.4按国家标准选型4.选择Detailed详细核算4.1设置冷热流体⾛程4.2使⽤Design Specification调整冷却⽔流率4.3设置壳程管程压降计算⽅式4.4设置总传热系数计算⽅式4.5填写冷热流体侧污垢系数4.6填写壳程管程数据4.7填写折流板及管嘴数据4.8运⾏计算,列出换热器详细计算结果4.8.1 exchanger details换热器详细数据4.8.2 pres drop 各程压⼒降及压⼒降分析4.8.3 流速探讨及分析5.⽤EDR 软件核算,出图5.1 数据传递5.2 EDR数据检查,核对补充5.3运⾏计算,列出换热器详细计算结果5.3.1 EDR换热器详细数据5.3.2 pres drop 各程压⼒降及压⼒降分析5.3.3 流速探讨及分析5.4列出换热器装配图5.5列出换热器布管图和设备数据5.6打印出图6.对⽐Aspen换热器详细计算,说明EDR其优缺点。

1.⽣产要求设定某⽣产过程中,需处理每年114000吨/年苯,现将苯从80度冷却⾄40度,冷却介质采⽤循环⽔。

循环⽔⼊⼝温度32.5度,出⼝温度取37.5度。

要求换热器裕度为10%~25%,换热器内流体流动阻⼒⼩于50Kpa.2.启动ASPEN设置前奏2.1选择合适的modle library 模块启动ASPEN,新打开⼀个空⽩的blank⽂件,该换热器⽤循环⽔冷却,冬季操作时进⼝温度会降低,考虑到这⼀因素,估计该换热器的管壁温和壳体壁温之差较⼤,因此初步确定选⽤带膨胀节的固定管板式换热器。

ASPEN PLUS换热器设计说明ASPEN PLUS与换热器设计程序的界面本章讲述的是如何使用ASPEN PLUS 自带的换热器设计程序界面(HXINT)在ASPEN PLUS运行与换热器设计程序包之间传输加热/冷却曲线的数据。

本章的主题包括:§生成物性数据§开始运行HTXINT§选择加热/冷却曲线的结果§生成界面文件§在换热器设计程序包中使用界面程序关于换热器设计程序界面用户可以使用HTXINT程序从一个ASPEN PLUS 运行程序中选择加热/冷却曲线数据,并将这些数据传输到某个能被下列换热器设计程序包读取的文件中:§B-JAC中的HETRAN§HTFS的TASC, ACOL, 以及APLE§HTFS的M-系列程序, 包括M-TASC, M-ACOL, 以及M-APLE§HTRI的ST, CST, ACE, PHE以及RKH用户还可以扩展由加热/冷却曲线所得到的默认数据,使其包括换热器设计程序包所需要的所有物性数据。

完成一次ASPEN PLUS 运行之后,在开始运行设计程序之前要先运行HTXINT。

HTXINT将通过一系列提示给用户以指引,为换热器设计程序选择加热/冷却曲线。

HTXINT是一个用于调用ASPEN PLUS 摘要文件工具的应用程序。

在模拟中生成物性数据HTXINT所使用的物性数据来自加热/冷却曲线,许多ASPEN PLUS单元操作模型都可以生成这种曲线。

在使用HTXINT时,用户必须先使用ASPEN PLUS 生成所需的加热/冷却曲线,对于每个想要的单元模块都要生成加热/冷却曲线(一条或多条)。

关于指定加热/冷却曲线的详细细节,请参见第10章“要求加热/冷却曲线计算”一节。

在模块的Hcurve上就可以:1.在“Property Sets”栏下选择“HXDESIGN”2.选择所需采样点的数目。

运用aspen及其套件EDR设计换热器青海大学化工学院张鹏宇目录1.生产要求设定2.启动aspen设置前奏2.1确定合适的modle library 模块2.2建立流程图2.3输入工程标题2.4输入组分2.5选择物性方法2.6输入物流参数3.进行换热器选型3.1采用shortcut简捷计算3.2填写估计的总传热系数3.3模拟计算,列出简捷计算结果3.4按国家标准选型4.选择Detailed详细核算4.1设置冷热流体走程4.2使用Design Specification调整冷却水流率4.3设置壳程管程压降计算方式4.4设置总传热系数计算方式4.5填写冷热流体侧污垢系数4.6填写壳程管程数据4.7填写折流板及管嘴数据4.8运行计算,列出换热器详细计算结果4.8.1 exchanger details换热器详细数据4.8.2 pres drop 各程压力降及压力降分析4.8.3 流速探讨及分析5.用EDR 软件核算,出图5.1 数据传递5.2 EDR数据检查,核对补充5.3运行计算,列出换热器详细计算结果5.3.1 EDR换热器详细数据5.3.2 pres drop 各程压力降及压力降分析5.3.3 流速探讨及分析5.4列出换热器装配图5.5列出换热器布管图和设备数据5.6打印出图6.对比Aspen换热器详细计算,说明EDR其优缺点。

1.生产要求设定某生产过程中,需处理每年114000吨/年苯,现将苯从80度冷却至40度,冷却介质采用循环水。

循环水入口温度32.5度,出口温度取37.5度。

要求换热器裕度为10%~25%,换热器内流体流动阻力小于50Kpa.2.启动ASPEN设置前奏2.1选择合适的modle library 模块启动ASPEN,新打开一个空白的blank文件,该换热器用循环水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式换热器。

基于过程模拟软件的管壳式换热器优化设计摘要:提出基于国际流行的ASPEN PLUS模拟软件,通过与必要的手工计算相结合,高效地设计出符合中国相关标准管壳式换热器的步骤和方法。

复杂而且繁琐的能量平衡和压力降计算由软件来完成,设计者只需依照相关的标准,通过简单的手工计算确定出离散变量的取值,再基于模拟软件的计算结果,在压力降和标准许可的范围内,调整离散变量的取值以便进一步提高总传热系数,从而节省传热面积。

通过重新设计一个文献实例来演示所提方法的简单性和有效性,所得的换热面积比报道值节省了66. 7%。

换热器是一种实现物料之间热量传递的设备,广泛应用于化工、冶金、电力、食品等行业。

在化工装置中换热设备占设备数量的40%左右,占总投资的35% ~46%。

目前,在换热设备中,使用量最大的是管壳式换热器,尤其在高温、高压和大型换热设备中占有绝对优势。

一般来讲,管壳式换热器具有易于加工制造、成本低、可靠性高,且能适应高温高压的特点。

随着新型高效传热管的不断出现,使得管壳式换热器的应用范围得以不断扩大,更增添了管壳式换热器的生命力。

如何根据不同的生产工艺条件设计出投资省、能耗低、传热效率高、维修方便的换热器,是工艺设计人员重要的工作,也是化工类专业学生必修的课程设计项目之一。

换热器的工艺设计主要包括传热和阻力计算两个方面。

由于换热器的设计方法比较烦杂,且需要迭代计算,故借助于日益普及的计算机软件进行优化设计则可以极大地提高工作效率。

目前,工程上已大量使用商业软件进行换热器的计算。

最著名的专业换热器计算软件主要有成立于1962年的美国传热研究公司(HeatTrans-ferResearch Inc.,即HTRI)开发的XchangerSuite软件;成立于1967年的英国传热及流体服务中心(HeatTransferand Fluid Flow Service,即HTFS)开发的HTFS系列软件[1]和B-JAC软件。

ASPEN PLUS软件在管壳式换热器设计中的应用摘要:文章介绍了ASPEN PLUS软件在管壳式换热器设计中的应用。

通过与必要的手工计算相结合,便捷高效地设计出符合中国相关标准管壳式换热器的步骤和方法。

并以一个实例来演示所提方法的简单性和有效性,所得的换热面积相比节省了 66. 7%。

关键词:换热器设计 ASPEN PLUS引言ASPEN PLUS软件是一款功能强大的化工软件、动态模拟及各类计算的软件,它几乎能满足大多数化工设计及计算的要求,其计算结果得到许多同行的认可,该软件也和其他软件一样在不断的升级。

换热器是一种实现物料之间热量传递的设备,广泛应用于化工、冶金、电力、食品等行业。

在化工装置中换热设备占设备数量的40%左右,占总投资的 35% ~46%。

目前,在换热设备中,使用量最大的是管壳式换热器,尤其在高温、高压和大型换热设备中占有绝对优势。

换热器的设计主要包括传热和阻力计算两个方面。

由于换热器的设计方法比较烦杂,且需要迭代计算,故借助于日益普及的计算机软件进行优化设计则可以极大地提高工作效率。

目前,工程上已大量使用商业软件进行换热器的计算。

最著名的专业换热器计算软件主要有成立于 1962 年的美国传热研究公司 ( HTRI)开发的 XchangerSuite 软件;成立于 1967 年的英国传热及流体服务(HTFS)开发的 HTFS 系列软件和 B-JAC 软件。

为了便于组织工业生产,换热器的设计要尽可能符合相关的行业标准。

对于管壳式换热器,国外主要标准有TEMA(TubularExchangersManu-facturersAssociation)和 ASME (American SocietyofMechanical Engineers);国内主要标准有国标 GB151-1999(管壳式换热器标准),行业标准 JB/T 4715-92(固定管板式换热器形式与基本参数)和 HG 21503-92(钢制固定式薄管板换热器)。

随着中国科技与经济实力的不断增强,愈来愈多的科研单位和高校引进了国际流行的化工过程模拟系统如 ASPEN PLUS、ProII 和 HYSYS 软件,这些软件都具有功能强大的物性计算系统和严格的换热器单元计算模型。

本文选用在中国较为流行的 ASPEN PLUS作为管壳式换热器优化设计的工具,提出高效地设计出符合中国相关工业标准管壳式换热器的详细步骤和方法。

应当指出,由于其他的模拟软件与 ASPEN PLUS 在功能上是相通的,因而本文所提出的设计步骤和方法也可为使用其他模拟软件进行换热器优化设计提供十分有益的借鉴。

一、问题定义已知要被加热或冷却的工艺物流的流量、压力、组成、初始和目标温度,以及与之匹配换热的流股组成、初始和目标温度。

要求设计出符合相关行业标准的管壳式换热器,且该换热器能够完成指定的热交换负荷并符合给定的压力降要求。

优化的目标是在完成任务条件下所需的换热面积最小。

二、设计步骤基于研究者的设计经验和 ASPEN PLUS现有的功能, 主要的设计步骤总结如下: (1)根据换热流股所涉及的组分、操作温度和压力,选择适合的物性计算方法(PropertyMethod)。

(2)选用 ASPEN PLUS 中的“Heater”单元模型(只需输入一个流股数据,进行能量平衡计算),输入工艺物流的相关数据,计算出换热器的负荷 Q。

(3)选用“HeatX”模型(换热器严格计算模型)替换“Heater”单元模型,并选用模型中的“Shortcut”计算类型和“Design”模式, 以确定匹配热流股的流量。

(4)参考相关的国家和行业标准,根据工艺流股与匹配流股的物性以及操作条件,选定壳程与管程流股;选用“HeatX”模型中的“Detailed”计算类型和“Rating”模式,通过手工计算来选取离散变量和软件运算来进行能量平衡和严格压力降的计算;然后再基于所得结果进行调优直至满意为止,调优的原则是在压力降和标准许可的范围内,调整离散变量的取值以便提高总传热系数,从而节省传热面积。

(5)选用“HeatX” 模型中的“Detailed” 计算类型和“Simulation” 模式进行核算与验证。

(6)若上一步所得设计结果不符合面积裕度或者压力降约束,则返回至第 4 步。

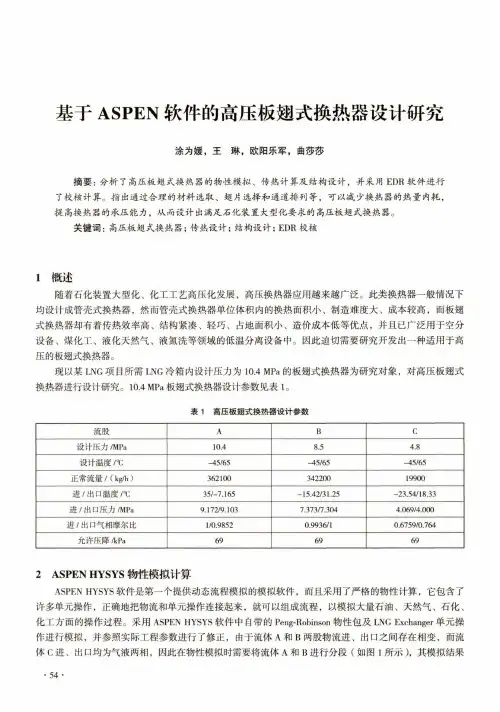

三、设计实例(一)给定条件换热器工艺流程,二氟二氯甲烷(氟里昂 -12)(Freon-12,CCl2F2)作为工艺冷流股(图1),流量是10560kg·h-1,压力为7.58×105Pa(绝压,下同),其温度需要从 240K升至 300K;与之匹配换热的热流股是乙二醇,其初始温度是350K,压力为2.02×105Pa。

要求设计管壳式换热器完成上述任务。

另外,现场工程师推荐乙二醇的出口温度应当至少比冷流股的出口温度高 10K,且使用碳钢传热管,要求壳程和管程的压力降均不超过6.8 ×104Pa。

优化设计的目标是,在完成给定任务条件下,所需的换热器面积最小。

(二)设计过程1.选择合适的物性计算方法由于匹配换热所涉及的流股组分为极性、非电解质且操作压力小于1.01×106Pa,故选择NRTL 类模型进行相关的物性计算。

应当指出,基于流股 Freon-12 数据,既使采用同属于 NRTL 类模型的不同物性计算方法,所得换热器的加热负荷也有明显差异,具体数据见表 1,最大偏差为6%。

由此可见,用可靠的物性数据(表一)或者实验数据来选择合适的物性计算方法是十分必要的。

这里选择 NRTL-HOC 仅用于举例目的。

2.确定换热负荷选用“Heater”单元模型,输入冷流股 Freon-12 的相关数据,计算出所需的热负荷为 173840.5W。

应当指出,Freon-12 流股的数据是不足以来计算热负荷的,还需设定出口压力或者气相分率,这里入口到出口的压力降是 5. 05×104Pa。

原因是允许的压力降是 6. 8×104Pa,若压力降大于7. 07×104Pa,则该流股在出口处会发生气化(这一点可以由泡点曲线(图2)或者给定出口的气相分率来确定),意味着换热过程中涉及相变。

这种情况应尽可能避免。

3.确定匹配流股流量用HeatX”模型替换“Heater”单元模型,并输入热流股相关数据,选用“Shortcut”计算类型进行换热器热量平衡计算。

此时乙二醇的流量待求,故在模型运行前需输入其流量的估计值6 083kg· h-1, 对应的出口温度是 308. 2 K,不符合给定条件。

“Design Spec(设通过计给定)” 模块,调整乙二醇的流量使其离开换热器时的出口温度正好为 310 K,计算得到的值为6342.18 kg·h-1, 其他的流股数据见表2。

这一步仅涉及物料和能量平衡计算,管程和壳程的压力降不考虑,暂均视为零。

4.换热器结构设计选用“HeatX”模型中“Detailed”计算方法和“Rating”模式,进行换热器的设计。

首先,需要选定壳程与管程流股。

基于上一步计算得到的物性数据,乙二醇流股的粘度在 3 cp 以上,而 Freon-12 的粘度均小于1 cp;另外 Freon-12 的压力为7. 58×105Pa,大于乙二醇流股的 2. 02×105Pa;故选择 Freon-12 流股走管程,乙二醇流股走壳程。

利用软件的高效计算,最后,再借助手工计算确定换热器的结构尺寸。

①计算平均传热温差先按纯逆流计算。

②估算传热面积根据热流股是乙二醇,其粘度在 1. 0 cp 以上,冷流股也是有机物,粘度在 1.0cp 以下,总传热系数的范围是150~300W·m-2·K-1 。

这里选取200W·m-2·K-1 作为总传热系数,由于总传热温差校正系数尚未考虑,故实际传热面积取估计值的 120%,即14.6×1.2=17.5m2。

③管径和管内流速由于冷热流股的体积流量在 100 L·min-1 左右,流量较小,按照固定管板式换热器形式与基本参数(JB/T 4715-92 标准),选19×2 的碳钢换热管。

考虑到第(2)步确定的管程流股压力降应不大于7.07 ×104Pa,故管内流速选取较低值,为 1 m·s-1(正常范围为0. 5~3 m·s-1)。

④管程数和传热管总根数流股 Freon-12 的平均体积流量式中,Vint 和 Voutt 是在第(2)步得到流股在入口和出口的体积流量。

经计算,单管程所需的传热管根数:⑤查 JB/T 4715-92 标准根据换热面积和管程数以及换热管根数,选最接近的换热器配置。

这里选定换热面积为 17.9m2 壳体公称直径为 325 mm(壁厚12. 5 mm),管长为 4.5 m,管子总数为 68 根的换热器。

采用正三角形排列,管心距取 25 mm;采用单弓形折流板,缺口率为壳体内径的 25%,折流板间距取 200mm。

⑥设定接管尺寸⑦数据输入“HeatX”模型将以上手工计算的数据输入“HeatX”模型,运行后得到初步设计结果。

5.对设计结果进行调优由表3数据可以发现,所得设计方案虽然是可行的,但壳程错流速度和压力降偏小(因为流速的正常范围是0. 2~1. 5 m·s-1),需要进一步增加流速,从而提高壳程传热膜系数以达到降低所需传热面积的目的。

此任务,可以通过缩小折流板间距和壳体直径的方式来完成。

①折流板间距缩小至 100 mm。

即将折流板数目由 21 块增加至 44 块。

所得主要结果见表 4,可见所得的方案也是可行的。

②由表 4 数据发现,实际的总传热系数为247. 5W·m-2·K-1,比估计值大 25%,导致面积裕度大于 30%,另外壳程流体速度依然偏小, 因而需要重新选择传热面积大于 13.5 m2,管程数为 4,壳体内径比 325 mm 小的换热器。

基于以上条件,查 JB/T 4715-92 标准发现,壳体外径为 273 mm,换热面积为 14. 7 m2,管程数为 2,换热管总数为 56 的这一组参数最为接近。

但需要将管程数调整为 4,以保证管程流体的速度在 1 m·s-1 附近,所付出的代价是换热管总数需要减少16根 (按每多一程少 8 根计算)用于放置分程隔板。

这样即减少28. 6%的换热面积;作为补偿,将换热管的长度增加到 6m,使传热面积增加 33. 3%,达到基本平衡。

采用单弓形折流板,缺口率为壳体内径的 25%, 挡板间距取 100 mm,挡板数目是 59 块。

将相关数据输入后,所得的主要结果见表 5。