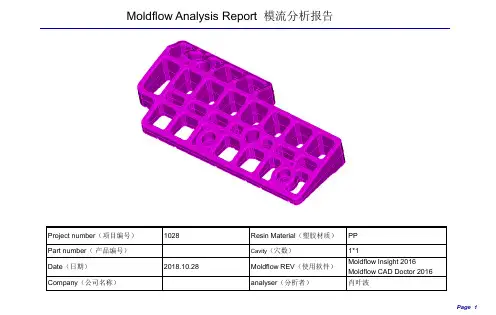

模流分析报告 - R01

- 格式:ppt

- 大小:254.00 KB

- 文档页数:8

模流分析报告是一种重要的数据分析工具,其主要用于分析公司或企业的业务流程,以帮助管理层进行有效的决策制定。

在现代社会中,企业竞争日益激烈,管理者需要借助各种工具来优化企业的流程和效率,以保持竞争力。

本文将探讨的概念、应用和方法,帮助读者深入了解这一数据分析工具的相关知识。

一、概念是一种数据分析工具,它主要基于业务流程管理(BPM)的理念。

BPM是一种管理方法,它通过对企业流程的优化和监控,来提高企业的效率和竞争力。

主要是基于流程模型,对企业的流程进行分析,以识别和解决流程中的问题,从而提高企业的效率和效益。

二、应用主要应用于企业的流程改进、生产优化和成本控制等方面。

通过,企业可以深入了解自己的业务流程,找出其中存在的问题和瓶颈,并采取相应的措施来优化流程。

例如,通过,可以发现某一部门的流程繁琐、冗长,可以尝试重新设计流程,减少流程环节,提高效率。

此外,也可以帮助企业实现成本控制,通过对流程的分析和优化,减少企业的浪费和成本,提高利润。

三、方法主要分为以下几个步骤:1、确定分析范围确定分析的业务范围和流程,这是的第一步。

企业需要选择左右重要的业务流程,以便集中资源进行深入分析。

选择分析的流程应该具有一定的代表性,能够反映整个企业的业务流程。

2、绘制流程图绘制流程图是的重要步骤之一。

通过绘制流程图,可以清晰地了解业务流程的每一个环节和步骤,为后续的分析提供基础。

3、收集数据收集数据是的关键步骤之一。

通过数据收集,可以获取流程中的各项指标,例如处理时间、等待时间、工作量等等。

数据收集的方法可以采用问卷调查、现场观察、系统日志等多种方式。

4、分析和优化在获取了足够的数据之后,可以开始对流程进行分析和优化。

分析和优化的重点是发现流程中存在的问题和瓶颈,例如流程环节过多、处理时间过长、资源利用率低等。

通过分析报告,企业可以针对性地制定改进措施,提高流程效率。

5、评估效果在改进措施实施后,企业需要对改进效果进行评估。

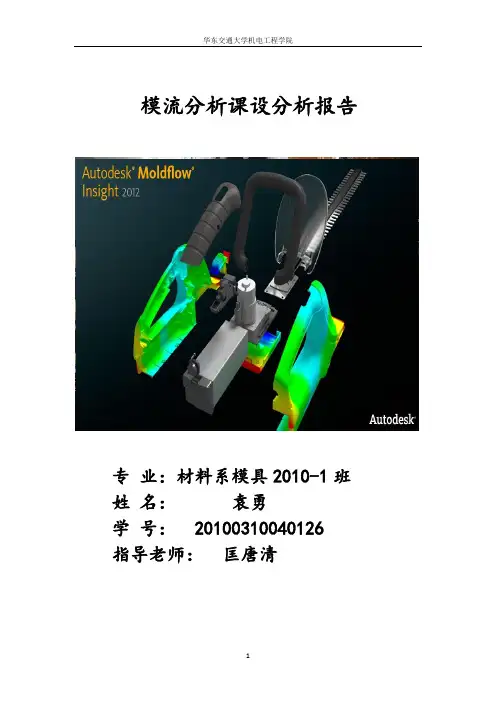

模流分析课设分析报告专业:材料系模具2010-1班姓名:袁勇学号:20100310040126 指导老师:匡唐清目录 (3)一、三维造型 (4)1.1.三维造型分析 (4)1.2.文件格式转化 (5)二、CAD doctor 修复和简化 (5)2.1.模型简化 (5)三、网格划分和网格修复 (6)3.1.网格划分 (6)3.2 .网格修复 (7)四、材料选择和浇口位置分析 (8)4.1.材料选择 (8)4.2.浇口位置分析 (9)五、成型窗口和充填分析 (10)5.1.成型窗口 (10)5.2.充填分析 (14)六、浇注系统和填充分析 (16)6.1.浇注系统 (16)6.2.浇注系统填充分析 (16)七、冷却系统分析和优化 (18)7.1.冷却系统构建 (18)7.2.冷却系统比较和选择 (20)7.3.冷却系统的优化 (22)八、保压分析和优化 (25)8.1.保压分析 (25)九、翘曲分析和优化 (29)9.1.翘曲分析 (29)9.2.翘曲优化 (32)十、总结 (32)十一、心得体会 (34)十二、参考文献 (37)分析流程任务书(分析要求,过程)报告设计分析制件保压、翘曲分析一、三维造型 1.1.三维造型分析度等因素。

通过拉伸、扫描、倒圆角、抽壳 等工具构建主体框架,通过拉伸、扫描、复制移动、倒圆角等工具构建出其余结构。

零件在造型的时候,首先考虑实用性和可用性,在此基础上再考虑线条的流畅和美观,当然还有比较重要的一点,就是有利于模具的加工和有利于开模。

Moldflow CAD 处理流道和冷却系统分析网格化模型浇口分析图1.1(三维造型外观)零件主要信息为如图1.1所示,其尺寸为长×宽×高(80 mm ×60 mm ×20 mm ),整体的厚度为1.5mm 。

1.2.文件格式转化将文件另存为igs 格式文件,再将其导入到Moldflow软件进行后续分析。

膜流分析报告1. 引言膜分离技术是一种重要的分离过程,已经被广泛应用于各个领域,包括水处理、制药、食品和化工等。

膜流分析通过模拟膜分离过程的流体行为,可以评估膜分离系统的性能和优化设计。

本报告旨在通过膜流分析,评估一种膜分离系统的效果,并提出改进建议。

2. 方法2.1 模型建立本次分析采用COMSOL Multiphysics软件对膜分离系统进行模拟。

首先,建立了一个二维可压缩流体模型,考虑到了膜分离腔的几何形状和材料特性。

然后,将膜分离腔划分为两个区域,分别表示进料端和产物端。

最后,设定了边界条件和初始条件,使模型能够更好地模拟实际膜分离过程。

2.2 模型求解在模型建立完成后,使用COMSOL Multiphysics软件对其进行求解。

通过求解连续性方程和动量方程,可以获得流体在膜分离腔中的流动速度和压力分布。

进一步,利用质量守恒方程和物质的扩散过程,可以获得物质的传递速率和膜分离效果。

2.3 参数设置为了更准确地模拟膜分离系统的实际运行情况,需要对模型中的一些重要参数进行设置。

这些参数包括膜材料的渗透系数、膜表面的孔隙率和孔径分布、流体的黏度和密度等。

在本次分析中,我们参考了实验数据和文献资料,并根据实际情况进行了适当的调整。

3. 结果与讨论3.1 流体速度分布通过膜分析模型的求解,我们得到了流体在膜分离腔中的速度分布情况。

图1展示了流体速度在膜分离腔中的等值线分布图。

从图中可以看出,流体在进料端的速度较高,而在产物端的速度较低。

这是由于膜的存在导致了流体速度的差异,进料流体的速度高于产物流体。

3.2 物质传递速率根据模型求解的结果,我们还可以获得物质在膜分离腔中的传递速率。

图2展示了物质传递速率在膜分离腔中的分布情况。

从图中可以看出,物质传递速率在进料端较高,在产物端较低。

这与流体速度分布的趋势相一致。

3.3 膜分离效果膜分离效果是评估膜分离系统性能的重要指标。

通过分析模型求解的结果,我们可以得到膜分离效果的定量评估。

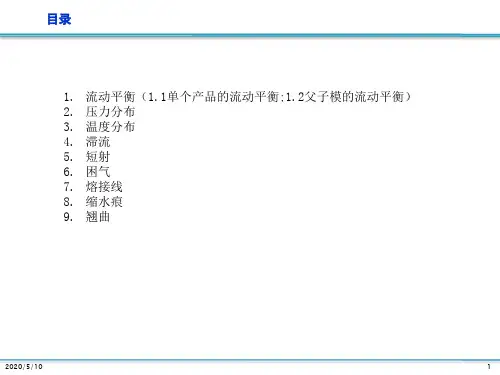

Moldflow模流分析報告33P2256H15747A Arthur Chen2003.5--------------------------------------------------------------------------3 --------------------------------------------------------------------------4 --------------------------------------------------------------------------5此產品在成型時發生比較嚴重的問題,如縮水、拉模、燒焦等,如下模流分析找出問題點,並提出具體的改善方案,希望可以改善甚至完全克服上述問題,燒焦拉模Melt Temperature Minimum 255.000000 deg.C285.000000 deg.C紅色和黃色區域較厚,最大的肉厚約為3.0mm最小肉厚僅為0.5-均為扇形澆口,前端厚度均為1.0mm均為邊門澆口,前端厚度均為1.0mm潛伏澆口,前端直徑為1.5mm兩個原始方案分析均採用實際試模的成型條件,成型冷卻水溫變化模穴表面溫度分佈A A在圈示的三處較厚區域冷卻效果較差,特別是處公模側存在積熱現象,冷卻凝固必將較慢而可能導致較大的收縮。

充填時間短射滯流充填流動過程Original1充填流動過程Original2波前溫度分佈1 231 23充填壓力(充填/保壓切換時)縫合線位置Original2冷卻凝固過程Original2這六個圖表示的是產品和流道的冷卻凝固過程,紅色區域表示最先凝固的區域,一般最薄處最先凝固。

從圖三可知,注入口已先行凝固(箭頭指示處),而此時產品大部分都沒凝固,説明注入口尺寸太小,成品將得不到有效保壓而發生縮水現象。

此外分析中也發現澆口亦太薄,凝固太快。

凹陷指數Original2注射壓力及鎖模力變化Original2 Max.: 107.2MPa Max.: 35ton翹曲變形情況〈放大Original2X&Y&ZOriginal20.2mm 0.3mm0.2mm0.1mm0.2mm0.2mm由於產品結構設計、功能要求和裝配等原因,產品孔洞較多,肉厚亦較不均勻,若澆口大小、位置設計不當或射出曲綫設定不當都很容易發生(見25-26,發現用兩板模難以達成較爲理想的效果,因此改用三板模,以三個扇形澆口充填模穴,一方面讓塑膠在充填將要結束時流到薄區域,避幾個捨棄的改善方案123滯流滯流123幾個捨棄的改善方案短射1234採用兩個澆口,如圖中1、2,讓薄區域成爲最後充填區域,可以克服滯流、短射問題,然而中部較厚區域卻因离澆口太遠得12嚴重縮水Revised5均為扇形澆口,前端厚度均為1.5mm100¯6¯52.23.5¯3.5-6¯3-6¯1.5-2.535Revised5公模水路保持不變,母模最好改成三條水路,並位于左、右、中三個較厚的Revised5最大保壓壓力取最大充填。

模流分析报告解读范例(一)引言概述:模流分析是一种重要的分析方法,通过对模流数据的分析,可以帮助我们深入理解系统性问题,找到解决问题的措施和方法。

本文将解读一份模流分析报告的范例,通过分析报告的内容,介绍其中的关键点和解析方法。

正文:一、模流概述1. 模流数据的来源及采集方式2. 模流数据的重要性和应用价值3. 模流数据的基本特征和统计指标4. 模流数据的数据清洗和处理方法5. 模流数据的可视化展示和分析手段二、模流异常点分析1. 异常点的定义和检测方法2. 异常点对模流分析的影响和价值3. 异常点的分类及特征描述4. 异常点与其他因素的关联性分析5. 异常点处理的方法和建议三、模流趋势分析1. 模流的时间序列性质和趋势分析方法2. 模流趋势分析的技术指标和模型3. 模流趋势分析的预测和预警方法4. 模流趋势分析在系统优化中的应用5. 模流趋势分析的误差估计和检验方法四、模流关联性分析1. 模流关联性的定义和度量方法2. 模流关联性分析的相关因素选取3. 模流关联性分析的统计检验方法4. 模流关联性的时间和空间特征5. 模流关联性分析的实践案例五、模流变化模式分析1. 模流变化模式的分类和描述方法2. 模流变化模式的驱动因素分析3. 模流变化模式的模型建立和验证方法4. 模流变化模式的周期性分析和控制方法5. 模流变化模式分析的实际应用案例总结:通过对这份模流分析报告的解读,我们了解了模流分析的基本概念和方法。

在实际应用中,模流分析可以帮助我们深入了解系统问题并提出针对性的措施。

在模流分析过程中,我们需要关注异常点、趋势分析、关联性分析和变化模式等方面,以全面把握模流数据的特征和规律。

希望本文的范例可以帮助读者更好地理解和应用模流分析方法。

经典模流分析报告案例引言模流分析是一种常用于软件开发和系统设计的技术方法,通过对系统的整体流程进行分析和优化,以提高系统的效率和准确性。

本报告将介绍一个经典的模流分析案例,通过对该案例的详细分析,我们可以深入了解模流分析的目的、方法和步骤。

案例背景在一个电商网站的订单处理系统中,用户下单后,订单需要进入一系列的流程,包括商品库存检查、支付验证、物流安排等。

然而,在实际运营中,该系统经常出现订单丢失、支付失败等问题,严重影响了用户体验和订单处理效率。

为了解决这些问题,我们决定对该系统进行模流分析。

分析目标经过与系统管理员和开发团队的讨论,我们确定了以下模流分析的目标: 1. 发现订单处理流程中存在的潜在问题,如并发性能、数据一致性等; 2. 优化订单处理流程,提高整体系统的效率和准确性; 3. 对系统的工作原理和关键环节进行深入理解,为后续系统维护和升级提供参考。

分析步骤为了实现上述目标,我们按照以下步骤进行模流分析:1. 收集资料首先,我们与系统管理员和开发团队沟通,收集有关订单处理系统的资料,包括系统架构、数据流图、业务需求等。

同时,我们还调查了用户反馈和系统日志,以了解已知的问题和瓶颈。

2. 绘制流程图在收集资料的基础上,我们绘制了订单处理系统的流程图。

流程图以图形化的方式展示了系统的流程、数据流动和各个环节之间的依赖关系。

3. 分析流程根据流程图,我们对订单处理流程进行详细的分析。

我们特别关注以下几个方面: - 各个环节之间的数据传输方式和数据格式; - 各个环节之间的并发情况; - 各个环节的运行时间和耗时操作。

4. 发现问题通过对流程的分析,我们发现了一些问题: - 由于订单处理环节的并发问题,导致订单丢失和数据不一致的情况; - 某些环节的运行时间过长,影响了整体的响应速度; - 某些环节的逻辑错误导致订单状态不准确。

5. 优化改进基于发现的问题,我们提出了一些优化改进的方案: - 在订单处理环节增加锁机制,确保数据的一致性; - 优化某些环节的算法和操作,减少运行时间; - 对订单状态更新的逻辑进行检查和修复。

模具厂所接的订单的和一般公司还有所不同,我们所接的模具订单各种各样,工程师的经验有时毕竟有限,所以借助MOLDFLOW软件的分析功能,对我们设计模具帮助很大。

案例一,CLIP设计:此产品为一固定U盘的回行夹。

如下图所示,标示处变形量要求较严格,以往生产出来的产品此处变形常常偏大,我们的工程师考虑先在模具设计时设定一方向的预变形,与产品变形相互抵消,保证产品符合要求的。

问题是此预变形量多大,方向如何,设计前并不知道,如果预变形做的太大,将来产品可能就会反向变形。

借助MOLDFLOW软件的FLOW COOL WARP 模块,我们先分析出产品可能的变形量,在此基础上,给模具设计一合理的预变形量,从而一次试模成功,获得了合格的产品。

案例二,memorex-bottom-top 设计:[/ALIGN]此套模具为2+2 模穴,设计为自然平衡流道,如果不经过分析,模具设计者很难想到要在标示处加强排气,只能等试模时才能发现问题,必然会提高整个产品上市周期。

经过MOLDFLOW 软件的FLOW 模块分析后,我们在模具设计前就已经知道此问题,所以模具设计时特意在此处加强排气,保证一次试模成功。

还有一些案例解决流道平衡的问题,一模多腔的设计,通过控制流道尺寸,保证流动平衡,从而控制产品品质。

避免由于流动不平衡带来过保压现象,导致产品翘曲变形。

同时优化流道尺寸设计还有一个很大的益处就是减小循环周期。

因为很多情况下,产品最后凝固在流道处,如果流道尺寸偏大,必然提高整个循环周期,同时还会产生较多的废料。

电池盖部件是我们运用MOLDFLOW软件的又一成功案例。

此产品是薄壁件,难以填充。

在分析之前,解决它的方法是加大注射压力,提高注射速度,强制成型。

这样一方面机器磨损较大,另外高压高速注射后的产品内部残余应力较大,产品品质仍然无法保证。

采用MOLDFLOW分析后,采用局部加厚的方法,改善了产品的流动,从而使公司可以利用较小的压力和较低的注射速度成型。

模流分析报告解析(一)引言概述:这份报告解析了模流分析报告(一),详细介绍了模流分析的概念和重要性。

模流分析是一种用于评估和改进系统性能的强大工具,它通过分析和优化模型中的流程,能够提高效率、减少浪费和优化资源分配。

本报告将首先介绍模流分析的基本原理,然后分为五个部分,分别探讨了这一工具在不同领域的应用和其带来的益处。

正文:1. 模流分析的基本概念和原理1.1 什么是模流分析?1.2 模流分析的基本原理1.3 模流分析与其他工具的比较2. 模流分析在生产制造领域的应用2.1 模流分析在生产线设计中的应用2.2 模流分析在待机时间分析中的应用2.3 模流分析在物料流转中的应用2.4 模流分析在质量控制中的应用2.5 模流分析在故障排查中的应用3. 模流分析在服务业领域的应用3.1 模流分析在客户服务中的应用3.2 模流分析在餐厅流程中的应用3.3 模流分析在物流配送中的应用3.4 模流分析在医疗服务中的应用3.5 模流分析在售后服务中的应用4. 模流分析在软件开发领域的应用4.1 模流分析在软件需求分析中的应用4.2 模流分析在系统架构设计中的应用4.3 模流分析在软件测试中的应用4.4 模流分析在性能优化中的应用4.5 模流分析在用户体验改进中的应用5. 模流分析的优势和局限性5.1 模流分析的优势5.2 模流分析的局限性总结:这份报告解析了模流分析报告(一),介绍了模流分析的基本概念和原理。

随后,详细讨论了该工具在不同领域的应用,包括生产制造、服务业和软件开发领域。

最后,总结了模流分析的优势和局限性。

通过本报告的解析,我们可以深入了解模流分析及其在各个领域的益处,希望能够为读者提供思路和相关应用场景的参考。