第二节蜗杆传动的基本参数

- 格式:ppt

- 大小:943.00 KB

- 文档页数:17

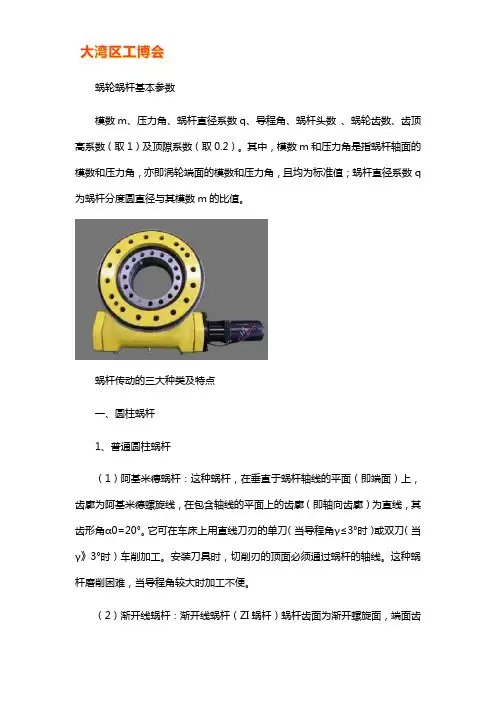

蜗轮蜗杆基本参数模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即涡轮端面的模数和压力角,且均为标准值;蜗杆直径系数q 为蜗杆分度圆直径与其模数m的比值。

蜗杆传动的三大种类及特点一、圆柱蜗杆1、普通圆柱蜗杆(1)阿基米德蜗杆:这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。

它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ》3°时)车削加工。

安装刀具时,切削刃的顶面必须通过蜗杆的轴线。

这种蜗杆磨削困难,当导程角较大时加工不便。

(2)渐开线蜗杆:渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。

加工时,车刀刀刃平面与基圆相切。

可以磨削,易保证加工精度。

一般用于蜗杆头数较多,转速较高和较精密的传动。

(3)法向直廓蜗杆:这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。

ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。

车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。

(4)锥面包络蜗杆:这是一种非线性螺旋曲面蜗杆。

它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。

加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。

这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。

这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。

2、圆弧圆柱蜗杆圆弧圆柱蜗杆传动和普通圆柱蜗杆传动相似,只是齿廓形状有所区别。

这种蜗杆的螺旋面是用刃边为凸圆弧形的刀具切制的,而蜗轮是用范成法制造的。

在中间平面(即蜗杆轴线和蜗杆副连心线所在的平面)上,蜗杆的齿廓为凹弧,而与之相配的蜗轮的齿廓则为凸弧形。

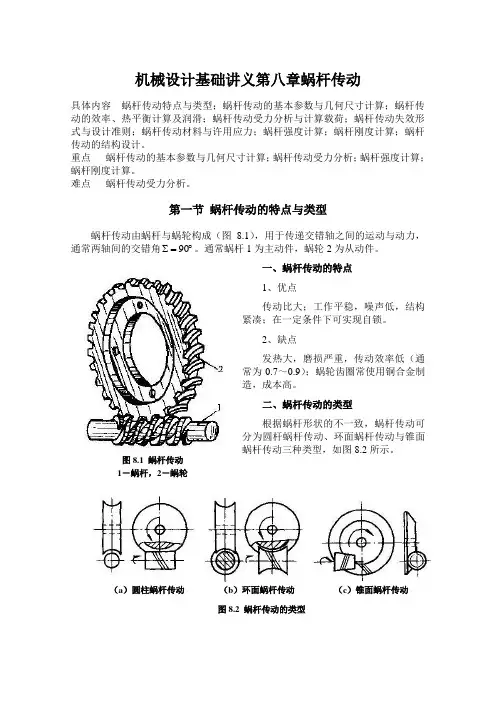

(a )圆柱蜗杆传动 (b )环面蜗杆传动 (c )锥面蜗杆传动图8.2 蜗杆传动的类型机械设计基础讲义第八章蜗杆传动具体内容 蜗杆传动特点与类型;蜗杆传动的基本参数与几何尺寸计算;蜗杆传动的效率、热平衡计算及润滑;蜗杆传动受力分析与计算载荷;蜗杆传动失效形式与设计准则;蜗杆传动材料与许用应力;蜗杆强度计算;蜗杆刚度计算;蜗杆传动的结构设计。

重点 蜗杆传动的基本参数与几何尺寸计算;蜗杆传动受力分析;蜗杆强度计算;蜗杆刚度计算。

难点 蜗杆传动受力分析。

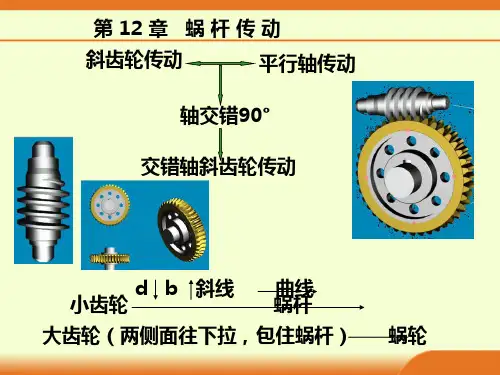

第一节 蜗杆传动的特点与类型蜗杆传动由蜗杆与蜗轮构成(图8.1),用于传递交错轴之间的运动与动力,通常两轴间的交错角︒=∑90。

通常蜗杆1为主动件,蜗轮2为从动件。

一、蜗杆传动的特点1、优点传动比大;工作平稳,噪声低,结构紧凑;在一定条件下可实现自锁。

2、缺点发热大,磨损严重,传动效率低(通常为0.7~0.9);蜗轮齿圈常使用铜合金制造,成本高。

二、蜗杆传动的类型根据蜗杆形状的不一致,蜗杆传动可分为圆杆蜗杆传动、环面蜗杆传动与锥面蜗杆传动三种类型,如图8.2所示。

图8.1 蜗杆传动 1-蜗杆,2-蜗轮根据加工方法不一致,圆柱蜗杆传动又分为阿基米德蜗杆传动(ZA型)、法向直廓蜗杆传动(ZN型)、渐开线蜗杆传动(ZI型)与圆弧圆柱蜗杆传动(ZC型)等。

前三种称之普通圆柱蜗杆传动,见图8.3所示。

(a)阿基米德蜗杆(b)法向直廓蜗杆(c)渐开线蜗杆图8.3 普通蜗杆的类型第二节圆柱蜗杆传动的基本参数与几何尺寸计算在普通圆柱蜗杆传动中,阿基米德蜗杆传动制造简单,在机械传动中应用广泛,而且也是认识其他类型蜗杆传动的基础,故本节将以阿基米德蜗杆传动为例,介绍蜗杆传动的一些基本知识与设计计算问题。

一、蜗杆传动的基本参数通过蜗杆轴线并垂直于蜗杆轴线的平面称之中间平面,见图6.4。

在中间平面内,蜗杆与蜗轮的啮合相当于齿条与齿轮的啮合。

因此,设计圆柱蜗杆传动时,均取中间平面上的参数与几何尺寸作为基准。

课题序号理论授课班级授课课时 2 授课形式理论:使用多媒体教学方法讲授(.PPT);授课章节名称第五章蜗杆传动§5-2 蜗杆传动的主要参数和啮合条件使用教具课件教学目的1、理解蜗杆传动的主要参数2、掌握蜗杆传动正确啮合条件教学重点蜗杆传动正确啮合条件教学难点蜗杆传动正确啮合条件更新、补充、删节内容课外作业教学后记授课主要内容或板书设计第五章蜗杆传动§5-2 蜗杆传动的主要参数和啮合条件一、初识蜗杆传动二、蜗杆传动的组成蜗杆传动由蜗杆和蜗轮组成,通常由蜗杆(主动件)带动蜗轮(从动件)转动,并传递运动和动力。

二、蜗杆的分类(P67)三、阿基米德蜗杆四、蜗轮回转方向的判定1.判断蜗杆或蜗轮的旋向2.判断蜗轮的回转方向课堂教学安排教学过程主要教学内容及步骤新课引入新授学生自习知识精讲举例【复习】1、蜗杆传动的组成2、蜗杆的分类(P67)3、、蜗轮回转方向的判定判断蜗杆或蜗轮的旋向判断蜗轮的回转方向【导入】第五章蜗杆传动§5-2 蜗杆传动的主要参数和啮合条件在蜗杆传动中,其几何参数及尺寸计算均以中间平面为准。

过蜗杆轴线并与蜗轮轴线垂直的平面称为中间平面。

一、蜗杆传动的主要参数1.模数m、齿形角α蜗杆的轴面模数m x1和蜗轮的端面模数m t2相等,且为标准值。

蜗杆的轴面齿形角αx1和蜗轮的端面齿形角αt2相等,且为标准值。

m x1=m t2=m αx1=αt2=α=20°2.蜗杆分度圆导程角γ指蜗杆分度圆柱螺旋线的切线与端平面之间的锐角。

tanγ= p x z1/πd1 = z1m / d13.蜗杆分度圆直径d1和蜗杆直径系数q切制蜗轮的滚刀,其分度圆直径、模数和其他参数必须与该蜗轮相配的蜗杆一致,齿形角与相配的蜗杆相同。

为了使刀具标准化,限制滚刀的数目,对一定模数m的蜗杆的分度圆直径d1作了规定,即规定了蜗杆直径系数q,且q = d1/m。

4.蜗杆头数z1和蜗轮齿数z2课堂训练课堂小结布置作业蜗杆头数z1:根据蜗杆传动传动比和传动效率来选定,一般推荐选用z1= 1、2、4、6。

圆柱蜗杆传动主要参数及几何计算设计圆柱蜗杆传动时,均取给定平面上的参数和几何尺寸作为主要参数,参考齿轮传动的计算关系进行几何计算。

1. 蜗杆传动主要参数∙普通圆柱蜗杆的基准齿廓普通圆柱蜗杆的基准齿廓是指基准蜗杆在给定截面上的规定齿廓。

在蜗杆的轴平面内基准齿廓的尺寸参数包括:∙齿顶高:Ha = m(正常齿)ha = 0.8m(短齿)∙工作齿高:h’ = 2m(正常齿)h’ = 1.6m(短齿)∙轴向齿距:Px = πm (中线上的齿厚等于齿槽宽)∙顶隙:c = 0.2m,必要时可减小到0.15m或增大到0.35m∙齿根圆角:ρf = 0.3m, 必要时可减小到0.2m或增大到0.4m∙齿形角:阿基米德蜗杆,轴向齿形角αx = 20°,法向直廓蜗杆,法向齿形角αn = 20°,渐开线蜗杆,法向齿形角αn = 20°∙模数、蜗杆分度圆直径和直径特性系数1)模数m 在中间平面上的模数为标准值,即蜗杆的轴向模数mx和蜗轮的端面模数mt为标准值。

2) 蜗杆分度圆直径d1要保证蜗杆与蜗轮的正确啮合,蜗轮加工是用和与该蜗轮相啮合的蜗杆的直径、齿形参数完全相同的滚刀进行切制。

为了减少加工蜗轮的滚刀的规格数量,利于蜗轮滚刀的标准化和系列化,国标规定d1为标准值,且与m有一定的搭配关系。

3) 蜗杆直径特性系数q由于蜗杆分度圆直径d1和蜗杆模数m均为标准值,定义它们的比值为蜗杆直径特性系数,即d1 = mq。

∙蜗杆头数Z1和蜗轮齿数Z2蜗杆头数Z1是指蜗杆圆柱面上连续齿的个数,也就是螺旋线的线数。

常用取值为1,2,4,6。

Z1过多,加工制造的难度增加,精度不易保证;Z1减小,传动效率降低,传动比较大或要求自锁时取Z1=1。

蜗轮齿数Z2根据传动比i和Z1确定。

Z2 = i Z1。

为避免蜗轮轮齿发生根切和保证传动的平稳性,一般取蜗轮齿数Z2>27;同时为避免结构尺寸一定时,模数过小而导致弯曲强度不足或模数一定时,蜗轮直径过大而导致蜗杆轴支撑跨距过大从而刚度降低,蜗轮齿数也不宜过大,一般取Z2<80。

轴交角Σ=90°的圆柱蜗杆传动的基本几何尺寸如图示,其值可按表B1的关系式确定。

序号名称代号关系式说明1 中心距 a a=(d1+d2+2x2m)/2 按规定选取2 蜗杆头数z1按规定选取3 蜗轮齿数z2按传动比确定4 齿形角ααx=20°或αn=20°按蜗杆类型确定5 模数m 按规定选取6 传动比i i=n1/n2蜗杆为主动,按规定选取7 齿数比u u=z2/z1当蜗杆主动时,i=u8 蜗轮变位系数x29 蜗杆直径系数q q=q1/m10 蜗杆轴向齿距p x p x=πm11 蜗杆导程p z p z=πmz112 蜗杆分度圆直径d1d1=mq 按规定选取13 蜗杆齿顶圆直径d a1d a1=d1+2h a1=d1+2h*a m14 蜗杆齿根圆直径d f1d f1=d1-2h f1=d1-2(h*a m+c)15 顶隙 c c=c*m 按规定16 渐开线蜗杆基圆直径d b1d b1=d1·tgγ/tgγb=mz1/tgγb17 蜗杆齿顶高h a1按规定18 蜗杆齿根高h f119 蜗杆齿高h120 蜗杆导程角γtgγ=mz1/d1=z1/q21 渐开线蜗杆基圆导程角γb cosγb=cosγcosαn22 蜗杆齿宽b1由设计确定23 蜗轮分度圆直径d2d2=mz2=2a-d1-2x2m24 蜗轮喉圆直径d a2d a2=d2+2h a225 蜗轮齿根圆直径d f2d f2=d2-2h f226 蜗轮齿顶高h a227 蜗轮齿根高h f228 蜗轮齿高h229 蜗轮咽喉母圆半径r g230 蜗轮齿宽b2凡设计确定31 蜗轮齿宽角θ32 蜗杆轴向齿厚s x33 蜗杆法向齿厚s n s n=s x cosγ34 蜗轮齿厚s t按蜗杆节圆处轴向齿槽宽e x′确定35 蜗杆节圆直径d1′d1′=d1+2x2m=m(q+2x2)36 蜗轮节圆直径d2′d2′=d2:。