钢箱梁桥面板第二体系挠度及应力的计算分析

- 格式:docx

- 大小:808.50 KB

- 文档页数:10

新标准下钢箱梁应力计算分析发表时间:2018-04-19T16:03:26.047Z 来源:《建筑学研究前沿》2017年第33期作者:周成斌[导读] 交通部新颁发的《公路工程技术标准》(JTGB01-2014),对汽车荷载做了修改,相对于04规范,荷载有所提高。

中铁八局集团有限公司四川成都 610036 摘要:依据交通部颁发《公路工程技术标准》(JTGB01-2014),结合《公路钢结构桥梁设计规范》(JTGD64-2015),对钢箱梁进行整体静力计算分析及截面内力应力验算为理论分析基础;采用MidasCivil2013空间三维有限元程序对20m+30m+30m+20m跨径钢箱梁的工程实例进行应力及疲劳分析,得出相关结论,以供参考。

关键词:加筋肋;腹板;顶底板;Q345d钢材;抗疲劳中图引言交通部新颁发的《公路工程技术标准》(JTGB01-2014),对汽车荷载做了修改,相对于04规范,荷载有所提高,而对于钢结构桥面板,汽车荷载对其影响尤为突出,鉴于此,采用实例,并结合新颁发的钢结构桥梁设计规范对钢箱梁整体及局部进行验算,以得出设计差异,供从业者做分析参考。

1.工程概况本次结构分析根据国内某工程实例,本桥为某高速公路项目互通匝道上跨主线桥,该桥全长106.06m,桥面全宽10.5m,桥面布置为0.5m(防撞护栏)+9.5m(行车道)+0.5m(防撞护栏),采用单箱双室截面,梁高1.6m,施工方法采用工厂加工,现场分节段吊装。

典型横断面如图1图3.结构模型图2)计算荷载参数a.恒载一期恒载:包括主梁梁体及横隔板(包括实腹式横隔板、框架式横隔板、中支点横隔板、边支点横隔板、封头横隔板、翼缘横隔板),钢材容重取78.5kN/m3。

二期恒载:10cm厚沥青混凝土铺装,容重取24kN/m3;护栏,取10.9kN/m。

b.设计荷载:公路Ⅰ级。

c.温度作用:根据《公路桥涵设计通用规范》D60—2015,本项目位于寒冷地区,钢结构桥梁按最高温46度,最低温-21度。

图1 钢箱梁跨中横断面2.2 荷载简化和模型建立因为第二体系应力侧重研究荷载在纵肋和横肋上的传递规律,其中桥面板看作是纵肋和横肋的翼缘;应力值都比较小,均在结构的线性变形范围内。

基于以上考虑,本文选取简支钢箱梁跨中段建立模型,分析车辆荷载作用下的应力传递规律,建筑与装饰2019年7月上 123图2 车辆荷载单组车轮横向加载图车轮集中荷载转化为均布压力荷载,作用面积取0.3×0.5m2。

利用midas板单元(薄板)分别模拟钢箱梁的顶板、腹板、底板和加劲肋,各部件采用共用节点方式满足变形协调。

图3 模型和加载图2.3 钢箱梁第二应力传递分析取钢箱梁模型顶板进行研究,分别标识出横隔板、腹板位置,顶板应力见下图。

图4 顶板应力图横隔板与腹板相交处和腹板线位置处的顶板应力均较大,前者应力最大约为32Mpa,后者应力约为23Mpa。

应力传递路径:横桥向通过U肋与顶板将荷载传递至腹板;顺桥向通过U肋将荷载传递至横隔板再传递至腹板。

两横隔板间车轮荷载产生的应力主要分布在两横隔板间的范围内,横隔板以外应力很小。

取钢箱梁模型三道腹板进行研究,分别标识出横隔板位图5 三道腹板应力图腹板应力主要分布在两横隔板之间,竖向集中在距端部1/10范围内,应力最大约为26.5Mpa。

取钢箱梁模型顶板加劲肋进行研究,分别标识出横隔板位置,加劲肋应力见下图:图6 加劲肋应力图加劲肋的应力影响范围在顺桥向三跨横隔板范围内,最大值出现在荷载作用位置,应力最大值约为36Mpa。

底板和底板加劲肋的应力值很小,可以忽略不计。

结束语根据模型计算结果分析,集中荷载作用在两横隔板中间时,可以得出以下结论:①钢箱梁顶板应力主要分布在两横。

图1 主梁断面图(单位:厘米)

技术应用

恒载包括钢梁箱体结构自重,护栏,桥面铺装等。

汽车荷载采用公路Ⅰ级车辆荷载。

第二体系为板单元模型,计算程序内置车轮荷载为集中力,直接计算,结果受应力集中影响较大,不够准确。

本计算采用影响面分析,确定移动荷载车轮作用位置,然后采用实际车轮作用范围进行加载的方法进行计算。

五、桥面板第二体系强度分析1.最大拉应力

本桥顶板第二体系顺桥向最大拉应力出现在4086号单元,其位置为横向位于两腹板中间,纵向位于两横隔板跨间的U 肋下缘,最大拉应力为82.1MPa,最大应力出现位置及云图如图4、5所示:

2.最大压应力

本桥顶板第二体系顺桥向最大压应力出现在882号单元,其位置为横向位于两腹板中间,纵向位于横隔板处 2.第二体系最大压应力

在基本组合下,顶板第二体系最大压应69.6MPa,其位置为横向位于两腹板中间,纵向位于横隔板处的U 肋下缘。

3.总体设计控制

此为标准段的第二体系计算结果,考虑到需与第一体系计算结果叠加,可据此结果大体确定第一体系的应力余量。

(作者单位:中国铁路设计集团有限公司)

图4 4086号单元最大拉应力时荷载作用位置

图5 顶板第二体系最大拉应力(MPa)

图6 882号单元最大压应力时荷载作用位置

图7 顶板第二体系最大压应力(MPa)

图2 整体有限元模型

图3 顶板底部有限元划分。

钢箱梁桥的有限元分析1.钢箱梁桥的概述在大跨度桥梁的设计中,恒载所占的比重远大于活载,随着跨度的增大,这种比例关系也越来越大,极大地影响了跨越能力。

因此,从设计的经济角度来说,考虑减轻桥梁结构的自重是很重要的。

钢材是一种抗拉、抗压和抗剪强度均很高的匀质材料,并且材料的可焊性好,通过结构的空间立体化,钢桥能够具有很大的跨越能力。

随着高强度材料和焊接技术的发展,以及桥梁设计、计算理论的发展和计算机技术发展,从50年代以来,钢梁桥地建设取得了长足的发展,欧洲相继建造了多座大跨钢桥。

从前被认为不可能计算的复杂结构,现在能够通过计算机完成,并且计算结果与实测结果吻合较好。

同过去相比,在相同的跨度与宽度的条件下,用钢量可减少15一20 %,工期与工程的造价也都减少很多,因此钢桥在大跨桥梁领域内具有相当强的优势和竞争力。

在构成钢桥的主要构件中,其翼缘和腹板均使用薄板,其厚度与构件的高度和宽度比都比较小,是典型的薄壁构件。

它与以平面结构组合为主的桥梁结构分析有一定的区别,它涉及到很多平面结构中不常考虑的扭转问题,所以必须依据薄壁结构理论才能明了其应力和应变状态,其应力及变形应按照薄壁结构的理论进行计算。

由于钢箱梁桥是空间结构,结构在恒载或活载的作用下会发生弯一扭藕合。

如果采用传统的计算手段和方法,计算模型要进行必要地简化,为了简化计算,一般的设计规范都要通过构造布置,使实际结构满足简化后的计算理论。

实践表明在满足构造要求后,计算的精度能够满足实际地需要。

但是这样的计算无法得到结构的一些特定部位的精确解,例如变截面和空间构件交汇的部位等。

随着计算机技术和有限元理论的发展和进步,计算机的有限元法己成为现代桥梁的重要计算手段,不但有很高的效率而且可以根据实际的需要进行仿真分析,计算结果经验证与结构的实际结果吻合较好。

当前结构的计算机仿真分析已成为一种广为应用的计算手段。

同一座桥梁可以采用不同的施工方法,但是成桥后的最终应力状态会有差异,结构的最终应力状态与安装过程密不可分。

智城建设NO.04 202499智能城市 INTELLIGENT CITY 钢箱梁第二体系应力的实用计算方法对比王伟 张国飞(中国市政工程中南设计研究总院有限公司,湖北 武汉 430063)摘要:文章以G107武汉市东西湖段(高桥二路—额头湾)快速化改造工程九通路钢箱梁为例,采用Midas Civil 2020分别建立钢箱梁第二体系的单肋模型、梁格模型和梁板模型,通过对比3种建模方式下钢箱梁第二体系应力大小,论证了单肋模型的计算结果偏安全,为同类型桥梁的计算分析提供参考。

关键词:钢箱梁;第二体系;单肋模型;梁格模型;梁板模型中图分类号:U441.5 文献标识码:A 文章编号:2096-1936(2024)04-0099-03DOI:10.19301/ki.zncs.2024.04.031Comparison of practical calculation methods of stressin the second system of steel box girderWANG Wei ZHANG Guo-feiAbstract:Taking the Jiutong Road steel box girder of G107 Wuhan East West Lake Section (Gao Qiao No.2 Road—E Tou Wan) as an example, the single rib model, beam lattice model, and beam-palte model of the second system of steel box girder are established by Midas Civil 2020. By comparing the stress of the second system of steel box girder under three modeling methods, the calculation results of the single rib model are proved to be safe, which provides a reference for the calculation and analysis of the same type of bridges.Key words:steel box girder; the second system; sngle rib model; beam lattice model; beam-plate model正交异性钢桥面板通常按照3个基本结构体系进行研究,在荷载作用下,钢桥面板任一点的内力均可由3个体系叠加近似求取[1]。

浅谈钢箱梁第二体系应力计算摘要:钢箱梁第二体系应力计算主要是考虑到加劲肋与桥面板共同受力对桥面板应力的影响,由于对常规钢箱梁桥进行分析时,常用的是建立单梁模型对桥梁整体进行分析,横隔板转换为集中荷载施加到主梁上,这就不能考虑到纵向加劲肋对桥面板受力的影响,如果想要得到第二体系应力影响,保证结构安全,需要建立整体实体有限元模型,但是这种建模较为复杂,花费时间较长。

因此在工程设计中常通过建立局部模型对钢结构第二体系进行分析。

以设计中参与的一个简支钢箱梁计算为例,采用桥博V4分别建立了简支U肋梁、连续U肋梁、梁格体系对钢箱梁第二体系进行了分析,现以桥博V4简支梁计算结果与手算计算结果加以对比,结果如下:一、桥博建模流程大致如下:1.首先通过桥博V4横向分布系数计算工具求解U肋的横向分布系数,考虑到单车道影响系数1.2,得到中间U肋的横向分布系数为0.6,与手算结果一致。

2.通过桥博V4中截面工具定义悬臂线、腹板线、分梁线求解U肋有效宽度,采用BS400升降温考虑梯度温度效应。

3.考虑U肋顶桥面板部分二期铺装。

4.采用公路车辆荷载加载,局部冲击系数为0.3。

图1: U肋横向分布系数(杠杆法)图2:桥博V4 简支U肋模型二、手算结果与桥博V4结果对比如下:图3:跨中最大弯矩影响线加载与桥博4对比1.由图3可知,跨中手算最大弯矩为84*0.4*2=67.2KN*m(未考虑汽车0.3冲击系数),与桥博V4吻合考虑到汽车冲击系数(1.3)、车辆荷载组合系数(1.8)、结构安全系数(1.1),活载引起的设计弯矩为1.3*1.8*1.1*67.2=172.97KN*m,桥博计算结果见图5(包含恒载弯矩,但恒载弯矩较小),结果表明手算与桥博4计算结果一致。

图4:基本组合下跨中弯矩设计值2.顶底缘正应力计算由桥博V4和CAD对截面惯性矩进行求解对比,得到截面惯性矩(桥博V4有效截面宽度系数为1),Ix=0.0001668m4,形心距离上缘y上=0.072439m, y下=0.222561m,手算跨中翼板上缘正应力σx=My*y/Ix=172.97*0.072439/0.0001668=75Mpa(压应力),下缘正应力σx=My*y/Ix=172.97*0.222561/0.0001668=230.8(拉应力)。

钢结构桥梁钢箱梁的计算与应用分析摘要:随着我国国民经济的迅速发展,在国家的大力支持下钢铁冶炼技术在逐步的提高,加上设计、施工水平的提升,带动了钢材在公路、市政桥梁方面应用与普及,带动了钢结构桥梁制造技术的进步。

本文对钢箱梁主梁纵向体系和横向体系的分析验算以及钢箱梁尺寸的拟定分别进行了简要的说明分析,针对钢结构桥梁的特点和发展方向进行了论述。

关键词:钢结构;钢箱梁;计算;模型;应用引言:钢材在我国土建及交通工程上的应用已经有一百多年的历史,而国内从90年代便逐渐涌现了一些知名的钢结构桥梁,如坐落于天津的解放桥建成于1902年,上海的白渡桥于1907年建成通车,以及于1937年由知名桥梁大师茅以升主持建造的钱塘江大桥。

一、钢结构桥梁的特点1、钢桥的优点钢桥保留了大多钢材自身拥有的一些特性,比如材质均匀:钢材组织较为均匀,基本上接近于各向同性均质体,钢材为理想的弹塑性材料。

钢桥相比混凝土桥、石拱桥等桥型其自重较轻。

制造安装方便,工厂内并不需要大量的材料比如脚手架和模板等,也正是由于钢材的上述原因,故而可以减少钢桥施工的时间,相比钢筋混凝土桥梁减少了混凝土养护的时间,可以较为行之有效的缩短工程工期。

钢桥采用无支架施工,相比混凝土桥型众多的满堂支架施工,可以实现无障碍跨越铁路、高速公路、城市交叉口等。

其塑性和韧性好,具有可焊性和密封性,耐热性较好,污染少、环保;可重复利用有利于可持续发展。

2、钢桥的缺点由于钢材的特性,造成钢桥的耐火性及耐腐蚀性较差,钢结构在潮湿或者某些具有腐蚀介质的环境中,容易生锈,故而造成钢桥最为显著的特点之一,需要定期的养护,从而造成后期管理费用和工程造价的增加。

二、钢箱梁主梁纵向体系分析验算1、第一体系应力验算(主梁体系)可采用结构有限元计算程序Midascivil、桥梁博士等进行结构计算。

结构分析施工阶段按如下划分,第一阶段为在支架上焊接钢梁,完成天数为7天;第二阶段关于桥面铺装及护栏的施工,完成天数为14天;第三阶段,运营阶段完成天数为1000天;进行持久状况正常使用极限状态主梁验算。

某大跨径悬索桥加劲梁第二体系应力计算分析摘要:以某大跨径悬索桥为工程背景,对钢箱梁进行第二体系应力分析,建立有限元板壳模型进行计算,给出特定边界条件下顶、底板和横隔板的应力图,得出一些结论,为以后的计算分析提供参考关键词:钢箱梁;加劲梁;正交异性板;第二体系;有限元在大跨度桥梁中,越来越多地使用钢箱梁来代替过去常用的混凝土箱梁结构。

钢箱梁具有自重轻、极限承载能力大、易于加工运输等优点,是大跨度桥梁的理想形式。

薄壁扁平箱梁构成部分主要是顶、底板,腹板和加劲构件,其中顶板又兼做桥面之用。

由于加劲钢板的纵、横肋刚度不同,因此两个方向的弹性性能不同,通常就称为正交异性板。

钢桥面板除了有桥面板和桥面系的作用外,还作为主梁的一部分发挥作用。

特别是面板,既形成纵肋、横肋的翼缘部分,同时又作为主梁的上翼缘部分共同受力,其结构行为非常复杂。

为了分析方便,通常按照3个基本体系对钢桥面板加以研究,即第一体系:作为箱梁整体,参与主梁工作;第二体系:支承于主梁上的桥面系结构,包括横桥、纵肋与桥面板;第三体系:单纯的桥面板。

钢桥面系的耐久性设计已经成为制约大跨径桥梁建设和发展的一个世界性难题,影响桥面系的耐久性主要因素就是桥面系在局部荷载下的应力即第二体系应力。

所以,准确的求解第二体系应力十分必要。

目前,薄壁扁平钢箱梁正交异性板第二体系应力计算方法主要有P-E法、等效格子梁法和有限元法等。

1 工程概况某大桥为单跨双铰地锚式悬索桥,主缆跨度布置为(260+680+284)m,矢跨比1/10,主跨矢高68米,主缆和吊索在同一平面内,主缆横桥向间距为22.5米。

由于桥位风速较大,加劲梁采用抗风性能较好的流线型扁平钢箱梁方案,钢材型号Q345C,桥面铺装为75mm厚浇筑式沥青砼,桥塔采用钢筋混凝土门式构造,重力式锚碇,地下连续墙基础。

标准梁段长12m,梁段单元间采取全断面焊接的连接形式。

顶板厚14mm,顶板U肋厚8mm,底板厚10mm,底板U肋厚6mm,每个标准梁段设4个横隔板,包括3个普通横隔板(板厚8mm)和1个锚拉处横隔板(板厚10mm),等间距3米布置。

钢箱梁第二体系计算分析摘要:本文以广州某快速路匝道钢箱梁桥为例,采用Midas有限元软件分别建立单梁模型和梁格模型,对钢箱梁常用的第二体系简化计算方法进行对比分析。

通过对比不同计算模型下应力分布和应力大小等结果,以期比较得出钢箱梁第二体系计算的简化方法,并能为类似工程设计提供工程参考。

关键词:钢箱梁;第二体系;单肋模型;梁格模型;0 引言钢箱梁具有材料利用率高、结构自重轻、抗弯和抗扭刚度大、施工快速方便和便于养护等优点,因此大范围应用于城市桥梁和快速公路桥梁的建设。

但由于钢箱梁属于薄壁结构,其在整体荷载、局部荷载作用下的受力行为非常复杂。

若在设计中采用板壳单元模拟整个桥梁模型,从而得出其内力和应力是效率很低的方法。

在实际的工程应用中,设计者为了简便、高效的分析钢箱梁桥的安全性,通常将其内力分析分为三个体系计算——第一体系(主梁体系),采用纵向梁单元模拟计算;第二体系,由纵肋、横肋和桥面板组成的桥面结构体系;第三体系(面板体系),通常用于疲劳验算。

由于第二体系为多次超静定结构,实际计算时通常采用单肋模型和等效格子梁法进行简化分析。

本文以广州某快速路钢箱梁匝道进行分析。

1 工程概况该匝道桥为跨径(48.5+49)米的单箱三室钢箱梁桥,梁高为2.2米,桥宽为10.4米,其中钢箱梁顶板宽10.1米,翼缘板长1.73米,底板宽5.76米。

腹板全桥等厚设计为16mm,钢箱梁跨中顶底板厚16mm,在距中横隔约1/5跨径处,顶底板分别加厚到20mm,中横隔及端横隔范围内顶底板采用25mm厚钢板。

考虑到该匝道桥曲率半径小于300m,为方便施工,顶板、底板及悬臂纵向加劲肋均采用I肋截面,板厚16mm,高度180mm,间距250~330mm。

腹板在下翼板与腹板交界处及距离梁顶、底板约四~五分之一处均设置了I肋加强,以防止腹板局部失稳,I肋板厚16mm,高度160mm。

钢箱梁横断面如下图所示:图1 钢箱梁横断面图2 模型建立本文将通过建立单肋模型和整体模型,两种有限元模型对钢箱梁的第二体系进行模拟分析。

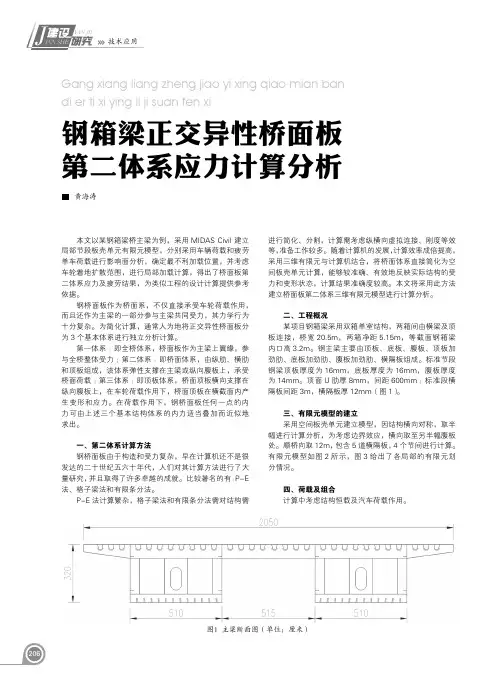

简支钢箱梁桥第二体系应力分析作者:***来源:《建筑与装饰》2019年第13期摘要在近年来工程建设中钢箱梁凭借其结构轻盈、跨度大、便于施工和利于环保的特点得到了广泛的应用。

本文通过阐述总结钢箱梁的计算内容,建立钢箱梁有限元分析模型,对钢箱梁第二体系应力在顶板、腹板、加劲肋和底板上的分布规律进行研究,以总结钢箱梁的设计经验。

关键词钢箱梁;第二体系;P-E法;等效格子梁法;有限元引言钢箱梁桥由于采用高强度的材料而且易于加工,因此构件质量轻、运输架设方便,适用于大跨桥梁或梁高受限的特殊情况。

钢箱梁桥面板除作为主梁的一部分发挥作用外,同时作为桥面系直接承受车轮荷载的作用;桥面板可看作是纵肋、横肋的翼缘部分,也作为主梁上翼缘部分共同受力,其受力分析非常复杂。

按照传统的分析方法,分三种受力体系对桥面板进行研究。

第一体系——主梁体系钢箱梁桥面板和纵向加劲肋作为主梁的上翼缘,与主梁一同构成主要承重构件。

此体系钢箱梁作为整体计算,上翼缘考虑剪力滞效应确定有效分布宽度后,可以按照常规梁的初等梁弯曲理论进行建模分析。

第二体系——桥面系结构由纵肋、横肋和桥面板组成桥面系结构,将桥面板看作是纵肋和横肋的共同上翼缘。

该体系仅考虑承受桥面车轮荷载,将车轮荷载纵桥向传递至钢箱梁腹板、横桥向传递至钢箱梁隔板。

因此该体系的变形包括沿桥纵向变形和横向变形,变性后是一个曲面。

此体系的分析分为两大类,分别为简化解析法和数值解析法。

第三体系——盖板体系桥面板中支撑在纵肋和横肋上的各向同性连续板,可以看作是支撑在纵肋腹板上的单向板,把荷载传递给纵肋和横肋。

第三应力体系通常用于考虑正交异性板的疲劳验算。

随着有限元技术的发展,特别是有限元分析软件的推广应用,利用数值解析法分析钢箱梁成为常规手段,基于这种背景,有学者提出将钢箱梁的计算组合划分为两大体系:梁结构体系和细部结构体系[1]。

按传统方法计算结果并不能很好应用于疲劳设计体系中,针对考虑疲劳计算的数值解析法,钢箱梁第二体系应力计算的趋势是利用有限元计算方法[2]。

钢箱梁桥的有限元分析1.钢箱梁桥的概述在大跨度桥梁的设计中,恒载所占的比重远大于活载,随着跨度的增大,这种比例关系也越来越大,极大地影响了跨越能力。

因此,从设计的经济角度来说,考虑减轻桥梁结构的自重是很重要的。

钢材是一种抗拉、抗压和抗剪强度均很高的匀质材料,并且材料的可焊性好,通过结构的空间立体化,钢桥能够具有很大的跨越能力。

随着高强度材料和焊接技术的发展,以及桥梁设计、计算理论的发展和计算机技术发展,从50年代以来,钢梁桥地建设取得了长足的发展,欧洲相继建造了多座大跨钢桥。

从前被认为不可能计算的复杂结构,现在能够通过计算机完成,并且计算结果与实测结果吻合较好。

同过去相比,在相同的跨度与宽度的条件下,用钢量可减少15一20 %,工期与工程的造价也都减少很多,因此钢桥在大跨桥梁领域内具有相当强的优势和竞争力。

在构成钢桥的主要构件中,其翼缘和腹板均使用薄板,其厚度与构件的高度和宽度比都比较小,是典型的薄壁构件。

它与以平面结构组合为主的桥梁结构分析有一定的区别,它涉及到很多平面结构中不常考虑的扭转问题,所以必须依据薄壁结构理论才能明了其应力和应变状态,其应力及变形应按照薄壁结构的理论进行计算。

由于钢箱梁桥是空间结构,结构在恒载或活载的作用下会发生弯一扭藕合。

如果采用传统的计算手段和方法,计算模型要进行必要地简化,为了简化计算,一般的设计规范都要通过构造布置,使实际结构满足简化后的计算理论。

实践表明在满足构造要求后,计算的精度能够满足实际地需要。

但是这样的计算无法得到结构的一些特定部位的精确解,例如变截面和空间构件交汇的部位等。

随着计算机技术和有限元理论的发展和进步,计算机的有限元法己成为现代桥梁的重要计算手段,不但有很高的效率而且可以根据实际的需要进行仿真分析,计算结果经验证与结构的实际结果吻合较好。

当前结构的计算机仿真分析已成为一种广为应用的计算手段。

同一座桥梁可以采用不同的施工方法,但是成桥后的最终应力状态会有差异,结构的最终应力状态与安装过程密不可分。

一、钢箱梁的计算流程及主要计算内容1.第一体系应力(梁体系):钢箱梁沿纵向整体受力,其受力特性为连续梁特性,跨中正弯矩最大,支座负弯矩最大。

因此利用桥梁建立纵向单梁模型,计算箱梁上下缘的最大拉应力及最大压应力。

本体系主要采用迈达斯建立纵向模型,计算强度,稳定,挠度,疲劳。

CDN计算有效宽度是K=4。

温度梯度采用英国400规范输入。

2.第二体系应力(桥面体系):钢桥面板作为桥面系直接承受车轮荷载作用,因此由纵肋和顶板组成结构系,把桥面上的荷载传递到横隔板上。

针对这一体系,把横隔板间的单根纵肋及一定宽度的桥面板作为整体(工字型截面),将横隔板作为支撑,计算其在外荷载作用下的应力,宽度采用纵肋间距计算的有效宽度,一般取横隔板间距作为计算跨径(一般间距1.5m或2.0m)。

一般取4-5跨作为计算模型,按连续梁计算出顶板的拉、压应力然后与第一体系计算出顶板的拉、压应力叠加。

单根纵肋计算出来的底板应力,为纵肋所受的力。

单根纵梁计算时活荷载加载方式:《参考五缘湾桥计算》。

汽车荷载:采用城-A级车辆荷载,钢桥面板局部受力分析时可不考虑桥面铺装层对车轮分布宽度的扩散作用,单个前轮横桥向着地宽度为0.25m,纵桥向着地宽度0.25m;单个中后轮横桥向着地宽度为0.6m,纵桥向着地宽度0.25m。

为方便计算,将车轮分布荷载简化为集中荷载计算。

纵肋的车轮分布荷载横向分配近似按杠杆法计算,单根纵肋分配到的轮重如下表所示:以4轴为例着地面积为600mm,单根纵肋上顶板宽307mm,分配轴重为:100/0.6*0.307=51.17KN表4-15单根纵肋分配到的轮重汇总表第二体系计算时采用车辆加载(冲击系数0.4),不计自重,底板没有第二体系,主要是因为底板没有直接荷载。

为什么要考虑第二体系?第一体系没有考虑横隔板对顶板(主要是车轮作用)的影响,忽略了顶板纵肋将力流引导到横隔板的这个流向,因此需要额外计算顶板加劲肋被隔板支撑的第二体系。

钢箱梁桥面板第二体系挠度及应力的计

算分析

摘要:钢桥面板作为正交异性桥面板,不仅直接承受车轮荷载作用,而且作

为主梁的一部分参与主梁共同受力,其力学行为十分复杂。

本文以某钢箱梁第二

体系为研究对象,采用Midas-FEA NX实体仿真有限元软件建模,分别对比I截

面加劲肋、梯形截面(U肋)加劲肋在不同加载位置时,钢箱梁桥面板第二体系

应力及相对挠度的大小,从而得出钢箱梁桥面板第二体系计算中最不利的加载位置,为类似设计、计算提供参考。

关键词:钢箱梁第二体系应力正交异性桥面板

0前言

钢箱梁桥具有抗拉强度高、弹性模量高、材料利用率高、自重小、跨越能力强、施工工期短;工厂制作、现场安装质量可以保证;韧性、延性好,抗震性能好;材料能耗低、污染少,且可回收利用;钢桥整体受力性能好,拆除方便,对

变宽、小半径桥梁适应能力强,在国内外工程中被广泛使用。

钢箱梁桥面板计算

分析方法有两种。

一种是整体计算法,该方法采用有限元软件把所有结构建立出来,此方法比较接近实际受力,但建模过于复杂,对计算机要求较高,分析耗时

较长,对于跨度大、桥梁宽、结构复杂的桥梁甚至达不到计算的程度。

另一种是

叠加计算法,此方法是将钢箱梁三个结构体系分别进行计算,然后叠加近似求出

结果。

钢箱梁各部件之间的传力比较明确,采用叠加计算法比较经济、快捷,本

项目采用叠加计算法。

桥面板纵向加劲肋有I、L、T、梯形截面(U肋)、V、U等截面形状,L形

截面、T形截面、U形截面工厂焊接量大,工地连接比较困难,V形截面受力较差,很少使用。

本文选用常用的I形截面和梯形截面(U肋)加劲板分别计算分析在

不同加载位置时,钢桥面板在第二体系计算中最不利加载位置,为类似设计提供参考。

1桥梁概况

某高速公路钢箱梁桥跨径为44+80+50m,平面位于圆曲线上。

桥梁按左右双幅布置,桥梁全宽度为25.2m,单幅桥宽为12.25m。

本桥采用双向六车道,桥梁设计荷载采用公路-Ⅰ级。

桥面铺装为10cm厚改性沥青混凝土,调平层为10cm 厚C50钢纤维防水混凝土,钢箱梁采用Q345qD钢材。

钢箱梁横断面采用单箱双室等截面直腹板断面,箱梁标准梁高为3.2m,箱梁顶板宽12.25m,底板宽6.85m,两侧翼缘板各宽2.75m。

顶板厚度为16~24mm;底板厚度为14~30mm;腹板厚度为16~20mm。

箱梁纵向每隔3m设置一道实腹式横隔板,两道实腹式横隔板之间设置横向框架加劲板。

钢箱梁I形加劲肋标准横断面如图1所示,加劲肋间距为300mm板厚采用16mm。

梯形截面(U肋)加劲肋标准横断面如图2所示,加劲肋间距为600mm板厚采用8mm。

图 1钢箱梁I形截面加劲肋标准横断面

图 2钢箱梁梯形截面(U肋)加劲肋标准横断面

2计算模型

第一体系采用Midas Civil单梁模型,荷载包括自重、压重、二期、车道荷载、沉降、整体升降温等。

经过计算钢箱梁顶缘最大应力在跨中,应力大小为167.2MPa。

第二体系采用Midas-FEA NX实体仿真有限元软件建立钢箱梁局部模型,横桥向为单幅全宽12.25m,顺桥向选取6m,包含3道实腹式横隔板,2道横向框架加劲板。

第二体系由纵向加劲肋肋、横肋(横隔板、横向框架板)和顶板组成的体系,顶板被看成纵向加劲肋、横肋共同上翼缘。

该体系支承在主梁和横梁上,它把桥面板上的恒载和外力传递到主梁和刚度较大横梁上。

因为第一体系与第二体系是叠加关系,第二体系仅需考虑轮载对桥面系的作用。

本次计算采用公路桥梁-Ⅰ级汽车荷载,并且考虑铺装层的扩散范围,荷载冲击系数按规范取0.4,车轮荷载指标见表1。

边界条件为腹板与底板相交位置铰接,根据不同类型加劲板及不同加载位置共计分成8个工况,具体加载位置见表2,横向加载位置如图3~图5所示(梯形截面加载位置与I形截面相同)。

表1车轮技术指标

表2工况加载说明

注:工况1、工况8加载位置选择是结果不受加劲肋的影响。

图 3工况1、3、5、7车轮横断面位置

图 4工况2、6车轮横断面位置

图 5工况4、8车轮横断面位置

按照表2加载方式,建立第二体系局部模型如图6所示。

图 6钢箱梁第二体系局部模型

4第二体系计算结果

经过计算,不同工况下桥面系的有效应力如图7~图10所示,应力值大小如表3所示。

图 7工况1、3桥面板有效应力

图 8工况2、4桥面板有效应力

图 9工况5、7桥面板有效应力

图 10工况6、8桥面板有效应力表3不同工况下最大应力

注:表中应力未计入0.4的汽车冲击系数。

从上述图表中可知,I形截面加劲肋在不同工况下最大应力对比:工况1>

工况4>工况2>工况3,工况4、工况2、工况3相对工况1分别减少百分比为:1.6%、14.2%、57.1%;梯形截面(U肋)加劲肋在不同工况下最大应力对比:工

况5>工况8>工况6>工况7,工况8、工况6、工况7相对工况5分别减少百

分比为:1.6%、2.5%、32.2%。

,I形截面加劲肋在不同工况下顶板相对加劲肋或

腹板最大挠度对比:工况2>工况4>工况1>工况3,梯形截面(U肋)加劲肋

在不同工况下顶板相对加劲肋或腹板最大挠度对比:工况6>工况8>工况5>工

况7。

相同加载位置时,梯形截面(U肋)加劲肋应力及相对挠度均小于I形截

面加劲肋应力及相对挠度。

顶板相对加劲板或腹板最大挠度为0.235mm<300/700=0.43mm满足规范要求。

根据表3可知第二体系顶板最大应力为37.39MPa,并未计入0.4汽车冲击系数。

第一体系与第二体系叠加后,钢箱梁顶板应力为:第一体系应力+第二体系

应力+0.4冲击系数×第二体系应力=167.2MPa+37.39+0.4×37.39=219.5MPa<

270MPa,两种形式加劲板的叠加应力均满足规范要求。

5结论

本文以某高速公路钢箱梁为工程背景,通过第一体系Midas Civil单梁模型

求出钢箱梁顶缘最大应力在跨中,然后取6m跨中段建立了该桥梁第二体系的实

体仿真有限元模型,分析了在车辆荷载作用下不同的加载位置对应力及相对挠度

的影响,得出了以下结论:

a、根据有限元实体仿真模型可知,相同加劲肋不同加载位置时,对顶板相

对加劲肋或腹板的挠度的影响较大,车轮距腹板越近顶板相对挠度越大,在腹板

顶部时相对挠度最大。

顶板相对挠度越大,桥面铺装越容易产生裂缝;为避免桥

面产生裂缝,纵向腹板布置时应避开行车轮迹带,设置在车道中间或者车道线处;为防止桥面铺装疲劳裂缝,可选用防裂混凝土。

b、车轮对受压区之外小范围内应力影响比较大,横桥向距离受压边缘25cm

范围外应力影响较小。

c、通过对比相同加劲肋不同加载位置可知,车轮在腹板顶部或横肋顶部应

力较小,在相邻腹板及横肋中间应力最大,其余位置的应力与最大应力相差不大。

所以车轮不在腹板顶部和横肋顶部时,车轮相对腹板距离对应力影响很小,此处

应力主要受加劲肋的影响。

d、通过对比两种不同加劲肋可知,梯形截面(U肋)加劲肋应力及相对挠度

均优于I形截面加劲肋,而且梯形截面(U肋)加劲肋钢材用量比I形截面加劲

肋钢材用量要少,所以若无其他限制条件,尽量选择梯形截面(U肋)加劲肋。

参考文献:

[1]吴冲.现代钢桥[M].北京:人民交通出版社,2006:67-68.

[2]交通运输部.公路桥涵设计通用规范:JTG D60-2015[S].北京:人民交通

出版社股份有限公司,2015.

[3] 交通运输部.公路钢结构桥梁设计规范:JTG D64-2015[S].北京:人民

交通出版社股份有限公司,2015.

[4] 樊启武.正交异性桥面系第二体系应力计算方法研究[D].成都:西南交通大学,2005:22-23.。