正交异性钢桥面板计算

- 格式:ppt

- 大小:308.00 KB

- 文档页数:1

正交异性桥面板设计参数和构造细节的疲劳研究进展1 背景第二次世界大战后,一方面大量被战争毁坏的桥梁急需修复,另一方面建筑材料非常短缺。

在此情况下,欧洲的工程师们开始尝试采用一种新型的桥面结构形式——正交异性钢桥面板。

它由面板、纵肋和横肋组成,三者互相垂直,通过焊缝连接成一体共同工作。

它以自重轻、极限承载力大、施工周期短等优点,成为世界上大、中跨度现代钢桥通常采用的桥面结构形式。

从20世纪50年代德国最先使用这种桥面板至今,欧洲已有1000多座各种形式的正交异性钢桥面板桥梁,日本有将近250座正交异性钢桥面板桥梁,北美有100余座正交异性钢桥面板桥梁[1]。

我国正交异性钢桥面板我国正交异性钢桥面板的研究和应用起步较晚,直到20世纪70年代初,才建成第一座钢桥面板桥——潼关黄河铁路桥。

改革开放以来,国内正交异性钢桥面板桥呈现出迅猛发展势头。

迄今为止,我国已建造的采用正交异性钢桥面板的桥梁有30余座。

正在建造的采用正交异性钢桥面板的铁路钢桥有郑州黄河公铁两用桥和京沪高速铁路南京大胜关长江大桥等。

正交异性钢桥面板有其独特的优点,但同时钢桥面板疲劳开裂的事例也在许多国家的钢桥中出现。

最早报道的是英国Seven桥,该桥1966年建成通车后,分别于1971年和1977年发现了3种焊接细节的疲劳裂纹。

德国的Haseltal和Sinntal桥投入使用后不久,钢桥面板也都出现了疲劳裂纹。

此外,法国、日本、美国、荷兰等国也都发现了钢桥面板疲劳开裂事例。

钢桥面板在我国使用的时间虽然不长,但是已经在某些桥中发现了钢桥面板疲劳开裂的现象。

这些疲劳裂纹严重影响了桥梁的使用寿命,因此,对正交异性桥面板疲劳问题的研究是目前桥梁建设中的关键和热点,各国学者在此领域取得了一系列研究成果。

国内在20世纪80年代初,铁道科学研究院等相关单位以西江大桥为研究背景,对公路正交异性钢桥面板参与主桁共同工作时的结构特性进行了较为全面的分析及试验研究[2]。

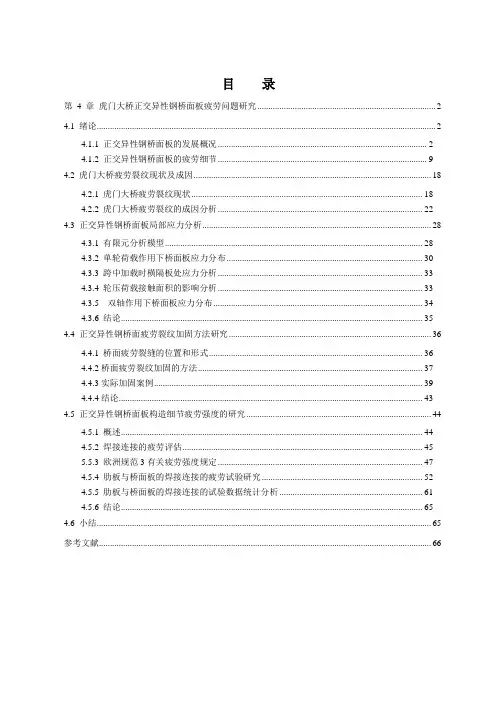

目录第4 章虎门大桥正交异性钢桥面板疲劳问题研究 (2)4.1 绪论 (2)4.1.1 正交异性钢桥面板的发展概况 (2)4.1.2 正交异性钢桥面板的疲劳细节 (9)4.2 虎门大桥疲劳裂纹现状及成因 (18)4.2.1 虎门大桥疲劳裂纹现状 (18)4.2.2 虎门大桥疲劳裂纹的成因分析 (22)4.3 正交异性钢桥面板局部应力分析 (28)4.3.1 有限元分析模型 (28)4.3.2 单轮荷载作用下桥面板应力分布 (30)4.3.3 跨中加载时横隔板处应力分析 (33)4.3.4 轮压荷载接触面积的影响分析 (33)4.3.5 双轴作用下桥面板应力分布 (34)4.3.6 结论 (35)4.4 正交异性钢桥面疲劳裂纹加固方法研究 (36)4.4.1 桥面疲劳裂缝的位置和形式 (36)4.4.2桥面疲劳裂纹加固的方法 (37)4.4.3实际加固案例 (39)4.4.4结论 (43)4.5 正交异性钢桥面板构造细节疲劳强度的研究 (44)4.5.1 概述 (44)4.5.2 焊接连接的疲劳评估 (45)5.5.3 欧洲规范3有关疲劳强度规定 (47)4.5.4 肋板与桥面板的焊接连接的疲劳试验研究 (52)4.5.5 肋板与桥面板的焊接连接的试验数据统计分析 (61)4.5.6 结论 (65)4.6 小结 (65)参考文献 (66)第 4 章虎门大桥正交异性钢桥面板疲劳问题研究4.1 绪论4.1.1 正交异性钢桥面板的发展概况由于二战以后,德国钢材短缺,为节省材料,德国工程师建桥时采用了正交异性钢桥面板。

早在1934年,Leonhardt教授就对此类桥面板进行了试验,并开发了相关的计算分析方法。

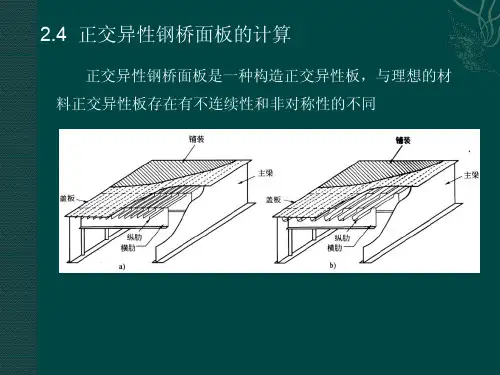

正交异性钢桥面板采用钢板下设纵横肋,上设铺装层作为桥面,纵肋有开口和闭口两种形式,如图4.1-1所示。

正交异性钢桥面板在现代钢桥中被广泛应用。

图4.1-1 正交异性钢桥面板示意1) 正交异性钢桥面板的优点:正交异性钢桥面板具有:(1) 自重轻,(2)可作为主梁的一部分参与共同受力;(3) 极限承载力大;(3)适用范围广等优点。

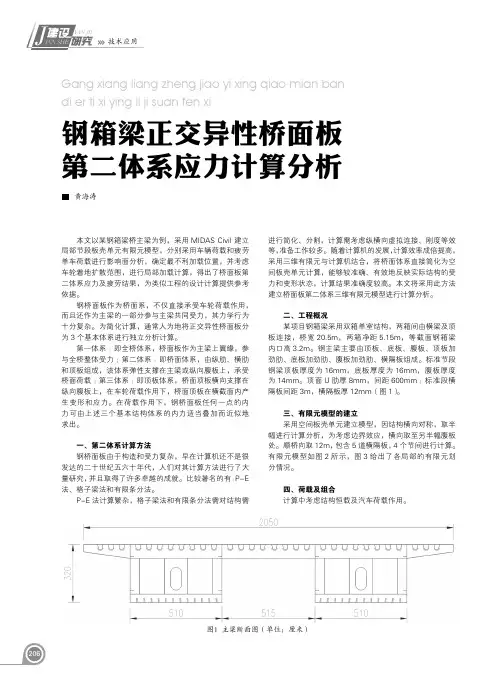

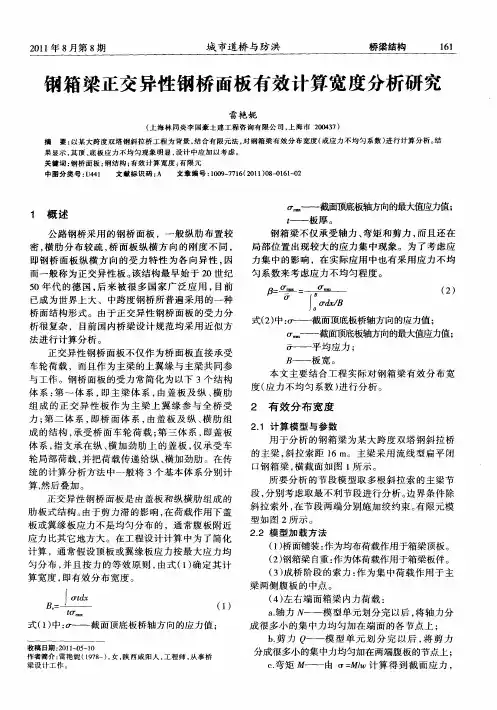

图1 主梁断面图(单位:厘米)

技术应用

恒载包括钢梁箱体结构自重,护栏,桥面铺装等。

汽车荷载采用公路Ⅰ级车辆荷载。

第二体系为板单元模型,计算程序内置车轮荷载为集中力,直接计算,结果受应力集中影响较大,不够准确。

本计算采用影响面分析,确定移动荷载车轮作用位置,然后采用实际车轮作用范围进行加载的方法进行计算。

五、桥面板第二体系强度分析1.最大拉应力

本桥顶板第二体系顺桥向最大拉应力出现在4086号单元,其位置为横向位于两腹板中间,纵向位于两横隔板跨间的U 肋下缘,最大拉应力为82.1MPa,最大应力出现位置及云图如图4、5所示:

2.最大压应力

本桥顶板第二体系顺桥向最大压应力出现在882号单元,其位置为横向位于两腹板中间,纵向位于横隔板处 2.第二体系最大压应力

在基本组合下,顶板第二体系最大压应69.6MPa,其位置为横向位于两腹板中间,纵向位于横隔板处的U 肋下缘。

3.总体设计控制

此为标准段的第二体系计算结果,考虑到需与第一体系计算结果叠加,可据此结果大体确定第一体系的应力余量。

(作者单位:中国铁路设计集团有限公司)

图4 4086号单元最大拉应力时荷载作用位置

图5 顶板第二体系最大拉应力(MPa)

图6 882号单元最大压应力时荷载作用位置

图7 顶板第二体系最大压应力(MPa)

图2 整体有限元模型

图3 顶板底部有限元划分。

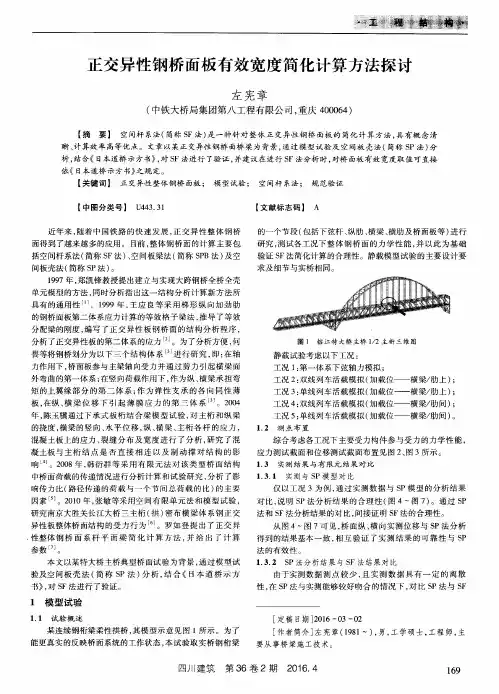

正交异性钢桥面板构造参数的优化正交异性钢桥面板由面板、横肋和纵肋构成,三者互相垂直,焊接成整体共同工作。

其中,横肋也称为横梁或横隔板;常用纵肋为U 形肋。

为了使钢桥面板具有足够的强度和刚度,减小面外变形引起的次应力,并确保其疲劳耐久性和良好的经济性,面板的厚度、U形肋的断面尺寸和刚度、横隔板间距之间应合理匹配[1-2]。

随着货车轴重和数量的增加,钢桥设计中面板的厚度也在不断增加,U形肋尺寸及间距、横隔板间距等参数应随之调整,以寻求三者之间合理匹配的设计值[3],从而提高整体受力性能。

嘉靖五年,《宰辅年表》将杨一清排名于费宏前,有误,理由见前文。

《宰辅年表》出现错误的原因在于遗漏了费宏担任过吏部尚书兼谨身殿大学士。

在满足现行规范对受力、变形及构造要求的前提下,本文采用ABAQUS建模并试算,对正交异性钢桥面板的构造参数开展优化设计研究,给出面板厚度、U形肋尺寸、横隔板间距合理匹配的建议值。

1 优化设计的依据正交异性钢桥面板的面板可视为其周边弹性支撑在纵肋和横肋的肋脚上,纵肋可视为连续弹性支撑在横肋上,横肋可视为弹性支撑在主梁上[4]。

为减少钢桥面板的变形和局部次应力,提高其疲劳抗力和改善铺装层的基础条件,正交异性钢桥面板的强度须要满足使用要求,其局部刚度和整体刚度亦应符合相关规定。

欧洲规范Eurocode3对正交异性钢桥面板的强度和刚度进行了规定[5],美国AASHTO规范也有相应规定[6],我国JTG D64—2015《公路钢结构桥梁设计规范》[7]采纳了欧洲的规定。

综合考虑,本文采用JTG D64—2015作为优化设计计算的理论依据。

1.1 钢桥面板的刚度要求在桥梁设计使用年限内运输车辆最大轮载作用下,桥面板的变形曲率半径应满足R≥20 m,U形肋间面板的相对挠度应满足Δ≤0.4 mm,见图1。

1.做好个人养老金制度设计。

随着个人养老金的全面铺开,应当为每个社会成员提供一个养老储蓄账户,允许个人自愿向该账户缴费;向个人账户统一提供经认可的投资产品并实行低费率;该账户在一定限额内享有税收优惠。

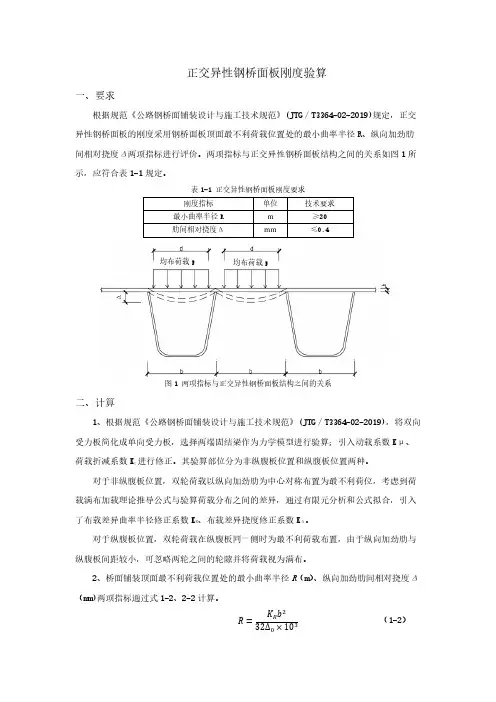

正交异性钢桥面板刚度验算一、要求根据规范《公路钢桥面铺装设计与施工技术规范》(JTG/T3364-02-2019)规定,正交异性钢桥面板的刚度采用钢桥面板顶面最不利荷载位置处的最小曲率半径R、纵向加劲肋间相对挠度Δ两项指标进行评价。

两项指标与正交异性钢桥面板结构之间的关系如图1所示,应符合表1-1规定。

表1-1 正交异性钢桥面板刚度要求刚度指标单位技术要求最小曲率半径R m ≥20肋间相对挠度Δmm ≤0.4图1 两项指标与正交异性钢桥面板结构之间的关系二、计算1、根据规范《公路钢桥面铺装设计与施工技术规范》(JTG/T3364-02-2019),将双向受力板简化成单向受力板,选择两端固结梁作为力学模型进行验算;引入动载系数Kμ、荷载折减系数K t进行修正。

其验算部位分为非纵腹板位置和纵腹板位置两种。

对于非纵腹板位置,双轮荷载以纵向加劲肋为中心对称布置为最不利荷位,考虑到荷载满布加载理论推导公式与验算荷载分布之间的差异,通过有限元分析和公式拟合,引入了布载差异曲率半径修正系数K R、布载差异挠度修正系数KΔ。

对于纵腹板位置,双轮荷载在纵腹板同一侧时为最不利荷载布置,由于纵向加劲肋与纵腹板间距较小,可忽略两轮之间的轮隙并将荷载视为满布。

2、桥面铺装顶面最不利荷载位置处的最小曲率半径R(m)、纵向加劲肋间相对挠度Δ(mm)两项指标通过式1-2、2-2计算。

R=K R b232Δ0×103(1-2)均布荷载p 均布荷载p ΔΔ=K ΔΔ0式中:K R ——曲率半径布载差异修正系数,验算纵腹板位置时,取K R=1;非纵腹板位置按式(2-3)计算:K R =[1−13(b −d b )3]bdb ——纵向加劲肋板间距(mm )(当加劲肋为U 型时,加劲肋与顶板的任意一个联结位置视为独立的加劲肋板位置);Δ0——两端固结梁在均布荷载作用下跨中产生的挠度理论值(mm ),按下式(2-4)计算:Δ0=k t K μ38412pb 4∑E i ℎi 3i=1,2,3K Δ——挠度布载差异修正系数,验算纵腹板位置时,取 K Δ=1;非纵腹板位置按式(2-5)计算:K Δ=(1.390+p ——验算荷载的接地压力值,标准验算荷载取0.81 MPa ;E i ——钢顶板或铺装材料的弹性模量,i =1、i =2、 i =3 依次对应钢桥面顶板、保护层、磨耗层的弹性模量(MPa );ℎi ——钢顶板或铺装材料的弹性模量,i =1、i =2、 i =3 依次对应钢桥面顶板、保护层、磨耗层的厚度(mm );k t ——理论计算的荷载折减系数,验算部位紧邻纵腹板时,取 k t =0.7;其他部位取0.5;k μ——动载系数,取1.3;d ——验算荷载单轮横向接地宽度,取200 mm 。

正交异性桥面板设计参数和构造细节的疲劳研究进展1 背景第二次世界大战后,一方面大量被战争毁坏的桥梁急需修复,另一方面建筑材料非常短缺。

在此情况下,欧洲的工程师们开始尝试采用一种新型的桥面结构形式――正交异性钢桥面板。

它由面板、纵肋和横肋组成,三者互相垂直,通过焊缝连接成一体共同工作。

它以自重轻、极限承载力大、施工周期短等优点,成为世界上大、中跨度现代钢桥通常采用的桥面结构形式。

从20世纪50年代德国最先使用这种桥面板至今,欧洲已有1000多座各种形式的正交异性钢桥面板桥梁,日本有将近250座正交异性钢桥面板桥梁,北美有100余座正交异性钢桥面板桥梁[1]。

我国正交异性钢桥面板我国正交异性钢桥面板的研究和应用起步较晚,直到20世纪70年代初,才建成第一座钢桥面板桥――潼关黄河铁路桥。

改革开放以来,国内正交异性钢桥面板桥呈现出迅猛发展势头。

迄今为止,我国已建造的采用正交异性钢桥面板的桥梁有30余座。

正在建造的采用正交异性钢桥面板的铁路钢桥有郑州黄河公铁两用桥和京沪高速铁路南京大胜关长江大桥等。

正交异性钢桥面板有其独特的优点,但同时钢桥面板疲劳开裂的事例也在许多国家的钢桥中出现。

最早报道的是英国Seven桥,该桥1966年建成通车后,分别于1971年和1977年发现了3种焊接细节的疲劳裂纹。

德国的Haseltal和Sinntal桥投入使用后不久,钢桥面板也都出现了疲劳裂纹。

此外,法国、日本、美国、荷兰等国也都发现了钢桥面板疲劳开裂事例。

钢桥面板在我国使用的时间虽然不长,但是已经在某些桥中发现了钢桥面板疲劳开裂的现象。

这些疲劳裂纹严重影响了桥梁的使用寿命,因此,对正交异性桥面板疲劳问题的研究是目前桥梁建设中的关键和热点,各国学者在此领域取得了一系列研究成果。

国内在20世纪80年代初,铁道科学研究院等相关单位以西江大桥为研究背景,对公路正交异性钢桥面板参与主桁共同工作时的结构特性进行了较为全面的分析及试验研究[2]。

正交异性板目录[隐藏]正交异性板-细部构造正交异性板-分析方法正交异性板-计算方法正交异性板-疲劳问题正交异性板-参考资料即正交异性钢桥面板,是用纵横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板所组成的共同承受车轮荷载的结正交异性钢桥面板整体构造构。

这种结构由于其刚度在互相垂直的二个方向上有所不同,造成构造上的各向异性。

[编辑本段]正交异性板-细部构造对于大跨度悬索桥和斜拉桥,钢箱梁自重约为P C箱梁自重的1/5~1/6.5。

正交异性钢板结构桥面板的自重约为钢正交异性钢桥面板细部构造筋混凝土桥面板或预制预应力混凝土桥面板自重的1/2~1/3。

所以,受自重影响很大的大跨度桥梁,正交异性板铜箱梁是非常有利的结构形式。

通常在钢桥面板上铺装沥青混凝土铺装层,其主要作用是保护钢桥面板和有利于车辆的走行性。

近代正交异性钢桥面板的构造细节如图回所示,由钢面板纵助和横肋组成,且互相垂直。

钢面板厚度一般为12mm,纵肋通常为U形肋或球扁钢肋或板式助,U形肋板厚一般为6mm或8mm,横梁间距一般为3.4~4.5m,两横梁之间设一横肋。

制造时,全桥分成若干节段在工厂组拼,吊装后在桥上进行节段间的工地连接。

通常所有纵向角焊缝(纵向肋和纵隔板等)贯通,横隔板与纵向焊缝、纵肋下翼缘相交处切割成弧形缺口与其避开。

[编辑本段]正交异性板-分析方法正交异性板除作为桥面外,还是主梁截面的组成部份,它既是纵横梁的上翼缘,又是主梁的上翼缘。

传统的分析方法是把它分成三个结构体系加以研究,即:(1)主梁体系:由盖板和纵肋组成主梁的上翼缘,是主梁的一部份。

(2)桥面体系:由纵肋、横梁和盖板组成,盖板成为纵肋和横梁的共同上翼缘。

(3)盖板体系:仅指盖板,它被视为支承在纵肋和横梁上的各向同性连续板。

[编辑本段]正交异性板-计算方法解析法是将正交异性钢桥面板结构作为弹性支承连续正交异性板分析的较为成熟的经典计算方法。

根据所取的计算模型不同,解析法计算又可分为以下几种:(1)把板从肋的中间分开,并归并到纵横肋上去,构成格子梁体系。

“正交异性钢桥面板”资料汇编目录一、正交异性钢桥面板疲劳设计参数和构造细节研究二、正交异性钢桥面板的疲劳研究综述三、正交异性钢桥面板弧形切口及其CFRP补强的疲劳性能四、正交异性钢桥面板疲劳性能研究五、港珠澳大桥正交异性钢桥面板疲劳特性研究六、正交异性钢桥面板疲劳问题的研究进展正交异性钢桥面板疲劳设计参数和构造细节研究随着交通事业的快速发展,桥梁作为重要的交通基础设施,其安全性和耐久性备受。

正交异性钢桥面板作为一种常见的桥梁结构形式,具有重量轻、承载力强、疲劳性能优良等优点,被广泛应用于各类桥梁工程中。

然而,在车辆载荷、环境因素等作用下,正交异性钢桥面板易出现疲劳损伤,严重影响桥梁的安全性和使用寿命。

因此,对正交异性钢桥面板疲劳设计参数和构造细节进行研究,具有十分重要的意义和实际应用价值。

本文采用理论分析、数值模拟和实验研究相结合的方法,对正交异性钢桥面板疲劳设计参数和构造细节进行深入研究。

通过文献综述和市场调查,了解正交异性钢桥面板的疲劳性能及影响因素;运用有限元分析软件,建立正交异性钢桥面板的精细化模型,并对不同构造细节进行模拟分析;基于实验研究,对不同疲劳设计参数和构造细节的正交异性钢桥面板进行疲劳性能测试,以验证理论分析和数值模拟的正确性。

通过对正交异性钢桥面板疲劳设计参数和构造细节的深入研究,我们得出以下主要结果:疲劳设计参数分析:疲劳设计参数对正交异性钢桥面板的疲劳性能具有重要影响。

研究表明,采用适当的疲劳设计参数能够有效提高正交异性钢桥面板的疲劳寿命和抗疲劳性能。

例如,适当增加面板厚度、优化焊缝尺寸及分布等措施可显著改善钢桥面板的疲劳性能。

构造细节优化:构造细节对正交异性钢桥面板的疲劳性能具有重要影响。

研究表明,通过对构造细节进行优化设计,如采用双边肋板、优化主梁连接构造等措施,可以有效提高正交异性钢桥面板的疲劳寿命和抗疲劳性能。

为验证理论分析和数值模拟的正确性,我们对不同疲劳设计参数和构造细节的正交异性钢桥面板进行了疲劳性能测试。

工程实践城轨钢箱梁开口肋正交异性钢桥面板疲劳应力计算组合系数法段 熹1,马兴龙2 ,叶华文3 ,潘威洲3 ,徐 勋3(1. 内江师范学院建筑工程学院,四川内江 641112;2. 四川省公路院工程监理有限公司,四川成都610000; 3. 西南交通大学土木工程学院,四川成都 610031)基金项目:国家自然科学基金 (51208430, 52278219)第一作者:段熹, 男, 工程师;通信作者:马兴龙, 男, 高级工程师引用格式:段熹, 马兴龙, 叶华文, 等. 城轨钢箱梁开口肋正交异性钢桥面板疲劳应力计算组合系数法[J]. 现代城市轨道交通, 2024(04): 68-75. DUAN Xi, MA Xinglong, YE Huawen et al. The combinatorial coefficient method of fatigue stress calculations for open-ribbedorthotropic anisotropic steel bridge panels of urban rail transit steel box girders[J]. Modern Urban Transit, 2024(04): 68-75.DOI:10.20151/ki.1672-7533.2024.04.011摘 要:为简化城轨交通钢箱梁桥面板疲劳性能评估,基于轨下开口肋正交异性钢桥面板典型构造,采用有限元方法提出其疲劳应力计算组合系数法。

首先,建立重庆嘉华轨道专用桥桥面构造有限元模型,确定车辆疲劳荷载纵、横向影响范围及最不利加载位置,并分析减震垫刚度、轨下纵梁刚度和轨枕板形式等关键参数对开口肋正交异性钢桥面板疲劳应力的影响。

然后,根据工程实际,确定城轨交通桥正交异性钢桥面板基准结构及各设计参数变化范围,基于上述有限元模型对顶板厚度,板肋厚度和间距,横隔板间距、高度和厚度及开孔半径进行分析,得到各参数影响系数并提出轨下开口肋正交异性钢桥面板疲劳应力计算组合系数法。