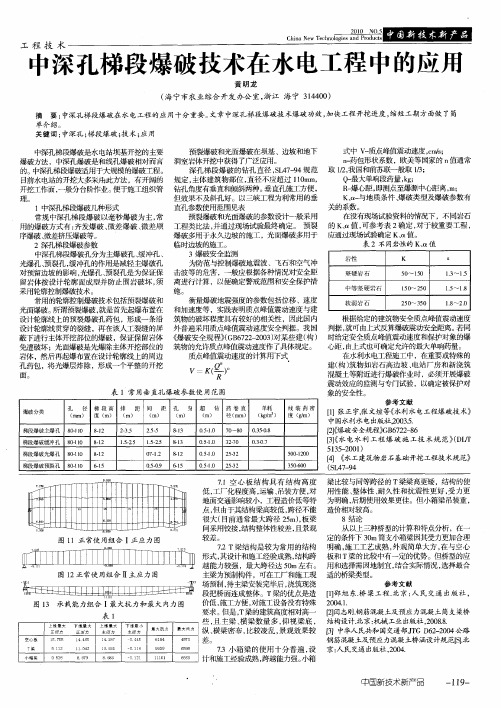

宽间距、小排距、深孔梯段微差爆破技术运用

- 格式:pdf

- 大小:549.54 KB

- 文档页数:3

(完整)VCR采矿工法编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)VCR采矿工法)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)VCR采矿工法的全部内容。

垂直深孔落矿阶段矿房法(VCR法)施工工法1. 前言垂直深孔落矿阶段矿房法(Vertical Crater Retreat mining method)即VCR法是近二十几年来我国从国外引进的深部采矿法,随着新型潜孔钻机的发展和应用,VCR采矿法也被我国越来越多的矿山所采用。

经过不断实践总结及发展改进后已成为我国矿山生产中的一种高效、安全、低成本的较先进采矿方法。

草楼铁矿成功应用VCR采矿法(国内首次应用于金属矿山),取得了良好的经济效益和社会效益.在实际应用中经过不断改进优化,形成了一套技术与管理相结合的较为成熟的施工方法。

2。

工法特点2.1 利用中深孔爆破矿房底部形成堑沟,结构简单、采切工作量小,采矿成本低。

2.2深孔钻凿施工和深孔爆破作业均在上部硐室内进行,作业安全。

2。

3采场结构合理,凿岩效率高,爆破工艺先进,一次崩矿量大,采场生产能力和劳动生产率高.2.4采用球形药包爆破,爆破效果好,矿石大块率低.2。

5回采过程中采用大型无轨出矿设备通过出矿进路出矿,出矿集中连续,机械化程度高,出矿能力大。

3. 适用范围适用于开采矿石和围岩中等以上稳固的厚和极厚矿体,倾斜至急倾斜中厚以上矿体,本法要求矿岩接触面比较规整.4. 工艺原理中深孔拉底形成底部出矿堑沟及补偿空间、上部深孔钻凿结束后,以利文斯顿爆破漏斗原理为基础,充分利用球状药包爆破特点,采用小断面掏槽与倒梯段侧向崩矿相结合的留矿爆破回采工艺:VCR法爆破形成竖向切割槽;然后以切割槽形成的侧向自由面及中深孔拉底形成的下向自由面,进行分段崩矿;通过控制侧向崩矿的分段段高和崩矿步距来控制爆破规模,从而按设计将采场爆成沿采场宽度和长度方向略呈倒阶梯形。

溢洪道土石方开挖支护专项施工方案一、工程概况溢洪道布置于坝址区右肩,为开敞式溢洪道,溢洪道由侧槽段、调整段、泄槽段、挑流段、下游护坦段五部分组成,校核洪水下泄流量Amax=123.51 m3/s,设计洪水下泄流量Amax=81.38m3/s。

堰顶高程1164.45m,全长310m。

2、 工程项目及设计指标和主要工程量1、溢洪道高边坡挂网喷护:采用Φ25砂浆锚杆锚固,锚杆长度5m,间距2*2m,矩型布置,伸入岩石4.9m。

采用φ6钢筋挂网,间距0.2*0.2m。

喷射0.1m厚C25混凝土。

较破碎山体岩石采用锚索锚固,锚索长度25m,由6根直径15.2mm钢绞线组成,锚固长度6m,间距6m,锚固力60t。

边坡设φ50mm 排水孔,深4m、排水管长度1m,埋设深度0.9m,间距4*4m,梅花型布置。

泄槽底部沿轴线方向布设一道φ100mmUPVC管排水管、基础设Φ25砂浆锚杆,间距2*2m,矩型布置,锚杆长5m,深入岩石4.0m。

溢洪道开挖与支护工程量表序号项目单位数量1覆盖层开挖m328847.52石方开挖m366436.623喷0.1m厚C25混凝土m3573.764边坡φ6挂网钢筋t12.375Φ25砂浆锚杆t171.16边坡锚索束327边坡φ50mm排水孔m3141.18边坡排水孔φ50mmUPVC管m637.519泄槽底部φ100mmUPVC管排水管m114510泄槽底部排水管块石回填m3211.611回填爆破料m329641.2三、前期地面高程采集及测量放线本工程所进行的溢洪道测量放线,所用的控制桩是经过闭合平差(无论是原始控制桩还是通过原始控制桩引的控制桩)的成果数据。

主要用于开挖区的炮孔定位放线。

四、开挖前期准备及施工部署石方开挖及支护共布置潜孔钻机2台,手风钻4台,2m3反铲液压挖掘机2台(1台扒渣,1台装车),20 m3自卸车4辆,铲车1台,混凝土喷射机1台,混凝土搅拌机1台,电焊机1台,调直机1台,钢筋切断机1台,注浆机1台,空压机2台,φ48钢管脚手架若干;分配原则为具体施工时根据开挖面需要随时、随机调配。

土石方开挖爆破技术方案1.浅孔爆破法(1)、孔径小于75mm、深度小于5m的钻孔爆破称为浅孔爆破。

(2)、浅孔爆破法能均匀破碎介质,不需要复杂的钻孔设备,操作简单,可适应各种地形条件,而且便于控制开挖面的形状和规格。

但是,浅孔爆破法钻孔工作量大,每个炮孔爆下的方量不大,因此生产率较低。

(3)、水利水电建设中,浅孔爆破广泛用于基坑、渠道、隧洞的开挖和采石场作业等。

(4)、合理布置炮孔是提高爆破效率的关键,布置时应注意以下原则:①炮孔方向不宜与最小抵抗线方向重合,因为炮孔堵塞物强度弱于岩石,爆炸产生的气体容易从这里冲出,致使爆破效果大为降低。

②充分利用有利地形,尽量利用和创造自由面,减小爆破阻力,以提高爆破效率。

③根据岩石的层面、节理、裂隙等情况进行布孔,一般应将炮孔与层面、节理等垂直或斜交,但不宜穿过较宽的裂隙,以免漏气。

④当布置有几排炮孔时,应交错布置成梅花形,第一排先爆,然后第二排等依次爆破,这样可以提高爆破效果。

⑤浅孔爆破法常采用阶梯开挖法。

(工)、孔径大于75mm.孔深大于50m的钻孔爆破称为深孔爆破。

爆后有一定数量的大块石产生,往往需要二次爆破。

深孔爆破法一般适用于VnSXIV级岩石。

(2) .深孔爆破法是大型基坑开搀和大型采石场开采的主要方法。

与浅孔爆破法比较,其单位体积岩石所需的钻孔工作量较小,单位耗药量低,劳动生产率高,并可简化起爆操作过程及劳动组织。

缺点是钻孔设备复杂,设备费高。

坚硬的岩石,由于钻孔速度慢,往往会使成本提局I。

(3) .深孔爆破法在大多数情况下均采用垂直钻孔。

垂直钻孔装药比较容易,钻孔效率高,能适用于各种地质条件,但垂直钻孔爆后大块率高,易留埃坎,爆破时后冲破坏比较严重,梯段坡面稳定性差。

因此,在中硬岩和软岩中已逐渐采用倾斜钻孔爆破,其岩石破碎均匀,大块率低,有利于避免产生埃坎,易于控制爆堆高度和宽度,有利于提高装渣机械的铲装效率;此外,由于钻孔至梯段坡顶线的距离较垂直钻孔时大,从而保证了操作人员和钻孔设备的安全,且爆后梯段坡面比较平整、稳定。

可以采取以下措施来减少爆破振动:

限制一次爆破的最大药量,并采用微差爆破技术。

通过孔内、孔外相结合的微差起爆形式,使孔与孔、排与排之间都有一定的时间间隔,这样可最大限度地降低爆破振动。

应用预裂爆破或开挖减震沟。

这两种方法能有效降低爆破震动对周围结构物的影响。

选用适当的单位炸药消耗量和不耦合装药结构。

通过改变装药结构,降低爆破的冲击力,从而减少对周围结构物的影响。

采用适当的爆破类型。

根据工程要求,可采用较大爆破作用指数的抛掷爆破或松动爆破。

采用先进的爆破技术,例如宽间距爆破技术。

这种技术通过增大孔距,减少排距,充分利用炸药能量,这样在单孔爆破面积和单位耗药量不变的情况下,可改善破碎质量。

总的来说,在实施爆破作业时,需要结合工程要求和现场实际情况,选择合适的方法和措施,以最大限度地减少爆破振动对周围环境和结构物的影响。

同时,必须严格遵守国家有关爆破作业的安全规定和操作规程,确保作业安全。

露天深孔爆破技术深孔:通常是指钻孔直径在75毫米以上,钻孔深度超过5米的钻孔.

一、深孔爆破的类型:开沟深孔爆破和台阶深孔爆破.

二、台阶深孔爆破的爆破参数:孔径、孔距、底盘抵抗线、排距、超深、孔深以及台阶高度、台阶坡面角、边孔距、炸药单耗、每米炮孔装药量、填塞长度、间隔装药时的药包分配及间隔距离、合理微差间隔时间等.

三、与爆破参数有关的因素:

穿孔设备、岩石性质、地质构造及地形条件、使用炸药、爆破技术、不同的使用条件等.

四、爆破参数的设计计算:

1、钻孔直径的选择工程总量、设备效率经济效益等

2、底盘抵抗线的计算经验公式等

3、孔距的计算

4、排距

5、超深

6、孔深

7、孔边距穿孔设备的安全距离

8、台阶高度开采设计要求

9、炸药单耗岩石可爆性、炸药威力、破碎块度及其它特殊要求等

10、每米炮孔装药量用于爆破设计方面

11、填塞长度爆破效果与安全的要求

12、分段装药改善爆破质量和工程降震要求

五、施工技术

㈠、凿岩作业技术

㈡、爆破作业技术

爆区准备、炸药搬运、装药、填塞、网路联接、起爆、爆破警戒、爆后检查等.

六、微差爆破法:是将群药包以毫秒级的时间间隔分组,按一定顺序起爆的一种爆破方法.

起爆顺序、孔内微差起爆等的要求

七、挤压爆破:是指自由面前有堆碴的爆破.

八、预裂爆破与光面爆破

它们都是一种露天周边控制爆破,对预裂爆破来说,预裂孔先于主炮孔起爆,利用形成的预裂缝来降低爆破地震的危害程度;光面爆破时,其它炮孔起爆完现再起爆光面爆破炮孔,以达到产生光滑的轮廓面的目的.

爆破参数选择、施工技术等.。

中深孔微差松动爆破技术在油罐基坑开挖中应用摘要:新建油罐紧临既有油罐、库房,经理部采用中、深孔爆破与松动爆破技术,并做了大量的探索和尝试,保证了既有油罐和库房的安全。

关键词:中深孔微差松动爆破基坑1工程概况①工程概况。

本工程位于安徽省芜湖市境内,单个罐体为10000m3覆土油罐。

油罐高21、96m,净宽30m,罐体基坑最小开挖半径33m,边坡坡率1:0。

5,单个罐体开挖施工面达1900m2,最大开挖高度29m,平均开挖高度15m。

②地质条件。

该工程岩石为石英岩和石灰岩,岩石硬度较大,普氏系数8-10,爆破程度良好,地形起伏较大,表面岩石节理裂隙较发育,局部有孤石出露,夹有少許的粘土。

③工程环境。

爆破范围为3#~7#罐,3#罐区南100m左右有废弃的老罐区,东面有空置仓库;4#罐区东面有2台315KVA变压器,7#罐区东北角70m左右有既有油罐透气管。

且罐区位于雷电高发区。

2方案设计本次爆破环境复杂,工期紧张,爆破方案要求解决以下问题:①要严格控制爆破地震波、爆破冲击波、爆破飞石等有害爆破效应,避免对周围设施造成破坏,保证爆破施工安全和人身安全。

②降低大块率,便于挖掘和铲装,加快工程进度,满足工期要求。

根据以上要求,经方案比选,爆破方案设计如下:①台阶高度为6-10m,每个罐体共分三次开挖。

操作间、管线、沟槽与基坑同步开挖,作为出碴通道,同时作为主体掏槽临空面。

②采用中深孔爆破与松动爆破相结合的方法,严格控制爆破产生的飞石。

③采用微差爆破技术和间隔装药,最大限度减少单段最大药量,来降低爆破振动危害和降低大块率。

④采用非电导爆管网路,以减少杂散电流的影响。

炮眼布置如图1所示。

3中、深孔微差松动爆破机理分析利用二个段别的非电毫秒雷管,构成任意排数孔外或孔内外延期的相结合的塑料导爆管微差起爆网路。

前排孔爆破对周围岩体造成的应力波还未彻底消散就连续实施后排孔爆破,前后两次爆破所造成的应力波相互叠加,破岩作业十分明显。