最新混凝土施工配合比设计和换算,混凝土配料单正确配料实训任务指导书陈穗光

- 格式:ppt

- 大小:392.00 KB

- 文档页数:7

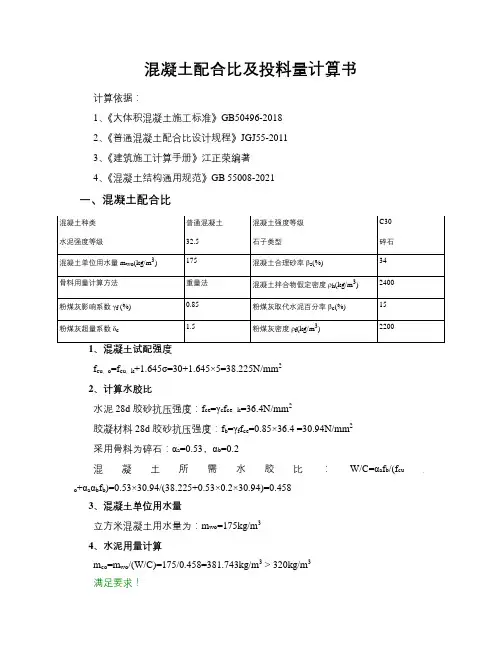

混凝土配合比及投料量计算书计算依据:1、《大体积混凝土施工标准》GB50496-20182、《普通混凝土配合比设计规程》JGJ55-20113、《建筑施工计算手册》江正荣编著4、《混凝土结构通用规范》GB 55008-2021一、混凝土配合比f cu,o=f cu,k+1.645σ=30+1.645×5=38.225N/mm22、计算水胶比水泥28d胶砂抗压强度:f ce=γc f ce,k=36.4N/mm2胶凝材料28d胶砂抗压强度:f b=γf f ce=0.85×36.4 =30.94N/mm2采用骨料为碎石:αa=0.53,αb=0.2混凝土所需水胶比:W/C=αa f b/(f cu,+αaαb f b)=0.53×30.94/(38.225+0.53×0.2×30.94)=0.458o3、混凝土单位用水量立方米混凝土用水量为:m wo=175kg/m34、水泥用量计算m co=m wo/(W/C)=175/0.458=381.743kg/m3 > 320kg/m3满足要求!5、选取砂率混凝土合理砂率为:βs=34%6、骨料用量计算m co+m go+m so+m wo=ρhβs=(m so/(m so+ m go))×100%381.743+m go+m so+175=2400m so/(m so+ m go)=0.34解得:m so=626.707kg,m go=1216.549kg基准混凝土材料用量为:m co=381.743kg,m so=626.707kg,m go=1216.549kg,m wo=175kg7、掺粉煤灰后,每立方米水泥和粉煤灰用量m c=m co(1-βc)=381.743×(1-0.15)=324.482kgm f=δc(m co-m c)=1.5×(381.743-324.482)=85.892kg8、细骨料用量计算m s=m so-(m c/ρc+m f/ρf-m co/ρc)ρs=626.707-(324.482/3100+85.892/2200-381.743/3100)×26 20=572.813kg9、混凝土基准配合比基准配合比:水泥∶砂∶石∶粉煤灰∶水=324∶573∶1217∶86∶175重量配合比:水泥∶砂∶石∶粉煤灰∶水=1∶1.77∶3.75∶0.26∶0.54二、混凝土投料量m w+0.154m s+0.035m g=201(1-0.154-0.064)m s+0.056m g=7050.064m s+(1-0.035-0.056)m g=1464由上面得:m w=26kg,m s=789.2kg,m g=1554.8kg每次投料量为:m c=300kg,m s=789.2kg,m g=1554.8kg,m w=26kg。

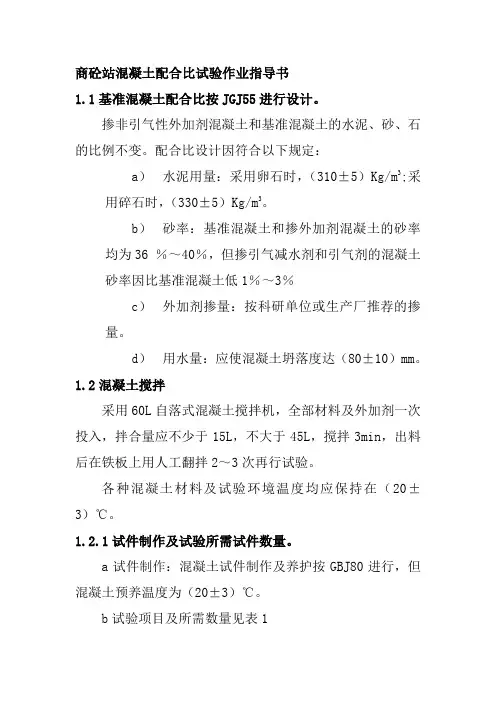

商砼站混凝土配合比试验作业指导书1.1基准混凝土配合比按JGJ55进行设计。

掺非引气性外加剂混凝土和基准混凝土的水泥、砂、石的比例不变。

配合比设计因符合以下规定:a)水泥用量:采用卵石时,(310±5)Kg/m3;采用碎石时,(330±5)Kg/m3。

b)砂率:基准混凝土和掺外加剂混凝土的砂率均为36 %~40%,但掺引气减水剂和引气剂的混凝土砂率因比基准混凝土低1%~3%c)外加剂掺量:按科研单位或生产厂推荐的掺量。

d)用水量:应使混凝土坍落度达(80±10)mm。

1.2混凝土搅拌采用60L自落式混凝土搅拌机,全部材料及外加剂一次投入,拌合量应不少于15L,不大于45L,搅拌3min,出料后在铁板上用人工翻拌2~3次再行试验。

各种混凝土材料及试验环境温度均应保持在(20±3)℃。

1.2.1试件制作及试验所需试件数量。

a试件制作:混凝土试件制作及养护按GBJ80进行,但混凝土预养温度为(20±3)℃。

b试验项目及所需数量见表11.3混凝土拌合物1.3.1减水剂测定:减水率为坍落度基本相同时基准混凝土和掺外加剂混凝土单位用水之差与基准混凝土单位用水之比。

坍落度按GBJ80测定。

减水率按式(1)计算:表1试验项目及所需数量W0- W1W R= W0 ×100式中:W R————减水率,%;W0————基准混凝土单位用水量,Kg/m3;W1————掺外加剂混凝土单位用水量,Kg/m3。

W R以三批试验的算术平均值计,精确刀小数点后一位。

若三批试验的最大值或最小值中有一个与中间值之差超过中间值的15%时,则把最大值与最小值一并舍去,取中间值作为该组试验的减水率。

若有两个测值与中间值之差超过15%时,则该批实验结果无效,应该重做。

1.3.2泌水率比测定:泌水率比按式(2)计算,精确到小数点后一位数。

B tB R = ×100B C式中:B R——泌水率之比,%;B t——掺外加剂混凝土泌水率,%;B C——基准混凝土泌水率,%;泌水率的测定和计算方法如下:先用湿布润湿溶剂为5L的带盖桶(内径为185mm,高200mm),将混凝土拌合物一次装入,在振动台上震动20s,然后用抹刀轻轻抹平,加盖以防水分蒸发。

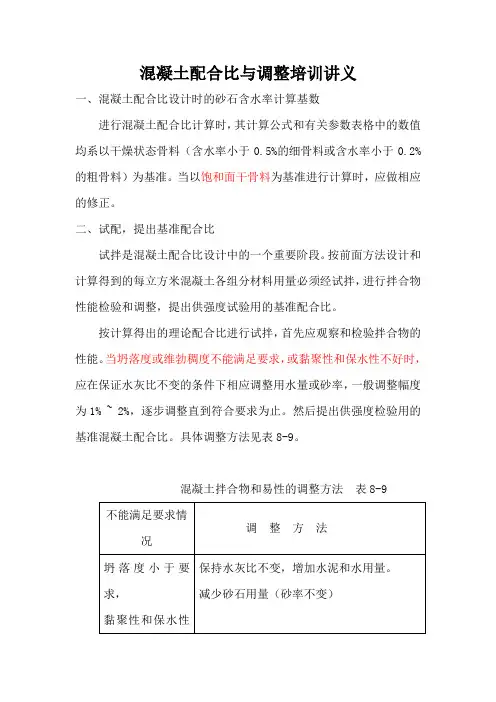

混凝土配合比与调整培训讲义一、混凝土配合比设计时的砂石含水率计算基数进行混凝土配合比计算时,其计算公式和有关参数表格中的数值均系以干燥状态骨料(含水率小于0.5%的细骨料或含水率小于0.2%的粗骨料)为基准。

当以饱和面干骨料为基准进行计算时,应做相应的修正。

二、试配,提出基准配合比试拌是混凝土配合比设计中的一个重要阶段。

按前面方法设计和计算得到的每立方米混凝土各组分材料用量必须经试拌,进行拌合物性能检验和调整,提出供强度试验用的基准配合比。

按计算得出的理论配合比进行试拌,首先应观察和检验拌合物的性能。

当坍落度或维勃稠度不能满足要求,或黏聚性和保水性不好时,应在保证水灰比不变的条件下相应调整用水量或砂率,一般调整幅度为1% ~ 2%,逐步调整直到符合要求为止。

然后提出供强度检验用的基准混凝土配合比。

具体调整方法见表8-9。

混凝土拌合物和易性的调整方法表8-9三、重新进行配合比设计的条件:A、对混凝土性能指标有特殊要求时;B、水泥、外加剂或矿物掺合料品种、质量有显著变化时;C、该配合比的混凝土生产间断半年以上时。

四、生产配合比的换算由于试验室配合比是以干燥状态骨料为基准,故在混凝土搅拌前,应先测定骨料的含水率,并根据测试结果将试验室配合比换算成生产配合比。

可按下式计算:1.砂用量计算m st=m s(1+w s%)式中 m st-------生产配合比中砂的每立方米用量(kg);m s-------试验室配合比(理论配合比)中砂的每立方米用量(kg);w s-------砂的含水率(%)。

2.石子用量计算m gt = m g(1+w g%)式中 m gt ------生产配合比中石子的每立方米用量(kg);m g -------试验室配合比中石子的每立方米用量(kg);w g--------石子的含水率(%)。

3.水用量计算m wt =m w– (m s·w s%+m g·w g%)式中 m wt -------生产配合比中水的每立方米用量(kg);m w--------试验室配合比中水的每立方米用量(kg)。

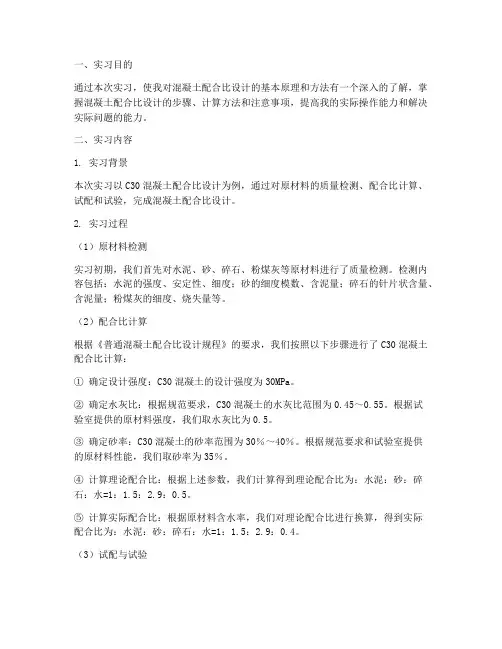

一、实习目的通过本次实习,使我对混凝土配合比设计的基本原理和方法有一个深入的了解,掌握混凝土配合比设计的步骤、计算方法和注意事项,提高我的实际操作能力和解决实际问题的能力。

二、实习内容1. 实习背景本次实习以C30混凝土配合比设计为例,通过对原材料的质量检测、配合比计算、试配和试验,完成混凝土配合比设计。

2. 实习过程(1)原材料检测实习初期,我们首先对水泥、砂、碎石、粉煤灰等原材料进行了质量检测。

检测内容包括:水泥的强度、安定性、细度;砂的细度模数、含泥量;碎石的针片状含量、含泥量;粉煤灰的细度、烧失量等。

(2)配合比计算根据《普通混凝土配合比设计规程》的要求,我们按照以下步骤进行了C30混凝土配合比计算:① 确定设计强度:C30混凝土的设计强度为30MPa。

② 确定水灰比:根据规范要求,C30混凝土的水灰比范围为0.45~0.55。

根据试验室提供的原材料强度,我们取水灰比为0.5。

③ 确定砂率:C30混凝土的砂率范围为30%~40%。

根据规范要求和试验室提供的原材料性能,我们取砂率为35%。

④ 计算理论配合比:根据上述参数,我们计算得到理论配合比为:水泥:砂:碎石:水=1:1.5:2.9:0.5。

⑤ 计算实际配合比:根据原材料含水率,我们对理论配合比进行换算,得到实际配合比为:水泥:砂:碎石:水=1:1.5:2.9:0.4。

(3)试配与试验根据实际配合比,我们进行了混凝土试配。

在试配过程中,我们严格按照配合比要求进行称量、搅拌和浇筑。

试配完成后,我们对混凝土进行了坍落度、抗压强度等性能试验。

三、实习结果与分析1. 混凝土坍落度根据试验结果,本次试配的C30混凝土坍落度为70mm,满足设计要求。

2. 混凝土抗压强度根据试验结果,本次试配的C30混凝土抗压强度为31.5MPa,满足设计要求。

3. 分析与讨论(1)原材料性能对混凝土性能的影响通过本次实习,我们了解到原材料性能对混凝土性能的影响较大。

一、实训目的通过本次砼配合比设计实训,使学生了解砼配合比设计的基本原理和方法,掌握砼配合比设计的基本步骤和计算方法,提高学生对砼材料性能的认识和实际操作能力。

二、实训内容1. 砼原材料的选择与性能测试2. 砼配合比设计原理与计算方法3. 砼配合比设计步骤4. 砼试配与强度测试5. 砼配合比优化与调整三、实训过程1. 砼原材料的选择与性能测试本次实训选用原材料包括:水泥、砂、碎石、水、外加剂等。

对原材料进行性能测试,包括水泥的细度、强度、安定性等,砂的细度模数、含泥量等,碎石的粒径、表观密度等,以及外加剂的效果等。

2. 砼配合比设计原理与计算方法(1)水胶比:根据工程要求、水泥强度、原材料性能等因素确定合适的水胶比。

(2)水泥用量:根据水胶比和水泥强度确定水泥用量。

(3)砂率:根据砂的细度模数和粗集料种类确定合适的砂率。

(4)外加剂用量:根据外加剂的效果和工程要求确定外加剂用量。

3. 砼配合比设计步骤(1)根据工程要求确定砼强度等级、坍落度等指标。

(2)选择合适的原材料,进行性能测试。

(3)根据原材料性能和工程要求,初步确定水胶比、水泥用量、砂率、外加剂用量等参数。

(4)进行试配,调整配合比,确保砼性能满足工程要求。

(5)进行砼试块强度测试,验证配合比设计的合理性。

4. 砼试配与强度测试根据设计好的配合比,进行砼试配,将水泥、砂、碎石、水、外加剂等原材料按照比例称量,搅拌均匀后,制作砼试块。

试块成型后,按照国家标准进行养护,养护至规定龄期后,进行强度测试。

5. 砼配合比优化与调整根据试块强度测试结果,对砼配合比进行优化与调整。

若砼强度不足,可适当增加水泥用量;若砼强度过高,可适当减少水泥用量。

同时,根据工程要求,调整砂率、外加剂用量等参数,确保砼性能满足工程需求。

四、实训结果与分析1. 实训结果本次实训设计的砼配合比,经过试配与强度测试,砼强度达到设计要求,坍落度满足工程要求。

2. 实训分析(1)本次实训设计的砼配合比,在原材料选择、性能测试、配合比设计等方面均符合规范要求。

混凝土配制工序作业指导书1 混凝土配制准备工作1.1 水泥、减水剂、砂、石、粉煤灰、水等主要原材料是否经检验合格,符合使用要求,否则禁止使用。

数量是否能满足生产要求。

1.2 拌和设备是否运转正常,计量器具是否经检验合格,并在有效期内。

1.3 拌和站严格按照试验室当日开具的配合比料单(施工配合比)进行配比。

2 混凝土拌和2.1 拌和基本要求2.1.1 每立方混凝土水泥用量不宜小于400kg,且混凝土胶凝材料总量不应超过500kg,水胶比不应大于0.35,粉煤灰的最大掺量不应超过水泥质量的25%。

混凝土的总碱含量不得超过3kg/m3,如发现不符时,须由试验人员查明原因后予以调整。

2.1.2在配制拌和物时,水泥、水、减水剂及粉煤灰的称量偏差不应大于±1%,粗、细骨料的称量偏差不应大于±2%(均以质量计)。

在拌和过程中,要对拌和机的计量准确度进行抽查,每一工作班不少于3次。

2.1.3 混凝土按理论配合比根据实测定的砂、石的含水率换算成施工配合比时,由试验室出具配合比料单,确定出各种材料的实际用量,进行投料拌和。

2.1.4 在正常情况下,混凝土配料的计量系统,应每年检定一次。

在特殊情况下,若发现用水量或混凝土坍落度严重反常,混凝土颜色、离析现象突变,或有其它怀疑情况等,均应及时校正。

遇有故障及时检修排除后,都必须经过校正检定后,才允许使用。

2.2 混凝土拌和2.2.1 采用全自动强制式搅拌站拌和混凝土。

开拌前,检查拌和设备是否完好,应具有两台混凝土拌和站,以便使用、维修,平行作业两不误, 开工前由试验人员测骨料含水率,根据理论配合比出具当天施工配合比通知单。

施工人员确认本次灌注的骨料、水泥、外加剂、粉煤灰等质量合格,数量满足需要, 试验人员在开盘时、搅拌过程中须值班,随时掌握和控制混凝土搅拌质量,计量采用自动传感器计量,每年校验一次,如在施工中发现有异常必须及时校验。

2.2.2 首次使用配合比时,不宜一下把水加完,应根据实际情况,直接观察混凝土稀、稠后,逐渐添加,然后再结合实测坍落度进行调整。

混凝土配合比设计作业指导书1.目的按照国家标准和行业标准的要求,确保所设计的混凝土配合比满足工程要求。

2.适用范围适用于本屮心及派出试验室所有混凝土配合比的设计试验。

3.职责3.1试验室负责人负责混凝土配合比试验环境条件控制,负责混凝土配合比试验的各项检验过程、质量记录和检验结果的检查、监督。

3.2试验室质量负责人负责混凝土配合比试验的检验工作,负责检验数据的校核和编写检验报告。

3.3试验室检验人员负责对检验样品进行检验、试验操作、填写原始记录、计算检验结果和整理检验成果,进行自检和互检并负责样品的留样和封存。

4.作业程序4.1混凝土配合比设计试验的各项检验过程、质量记录和检验结果的检查、监督。

4丄1设计对混凝土的要求,包括混凝土设计标号,强度保证率、抗冻标号、抗渗标号等。

4.1.2混凝土施工要求和控制水平,包括石子最大粒径、塌落度、含气量及离差系数。

4.1.3原材料特性包括水泥品种、标号和比重、石了种类、级配和比重、砂种类级配、细度摸数和比重及混合材、外加剂及有关数据。

4.1.4所有原材料基本资料可以从甲方和设计部门提供,由试验参加人员对原材料按《水工混凝土试验规程》SD105-82及有关试验规程进行性能检测,检测结果须经质量负责人校核后才能使用。

4.2配合比设计计算在取的棊本资料后,水工混凝土按《水工混凝土试验规程》SD105-82附录一的规定和《水工碾压混凝土试验规程》DL/T5112-2000的规定,公路混凝土按《公路工程水泥混凝土试验规程》JTTJ053-94的规定。

建筑混凝土按《普通混凝土配合比设计规程》JDJ/T55-96的规定进行混凝土配合比设计计算。

具体步骤如下:4.2.1选择水灰比4.2.1.1按混凝土设计标号及给定的强度保证率和离差系数计算保证强度。

4.2.1.2根据计算强度,按鲍罗米公式计算水灰比。

4.2.1.3根据混凝土耐久性要求的限量最大允许水灰比或设计要求的最人允许,水灰比选择满足保证强度和耐久性要求的水灰比。

混凝土配合比设计作业指导书1、设计原则⑴、应满足混凝土结构设计要求的强度等级。

⑵、应满足施工要求的和易性。

⑶、应满足耐久性的要求.。

⑷、尽可能做到就地取材、降低成本达到节约的目的。

2、原材料配制混凝土所用的原材料应符合材料标准规范及及铁科技《预制后张法预应力混凝土铁路桥简支T梁技术条件》TB/T3043-2005和《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》TB10002.3-2005要求。

3、配合比计算⑴、本作业指导书提供的混凝土配合比计算公式和表格,均以自然干燥状态骨料为基准。

⑵、混凝土配合比计算的步骤:①计算混凝土试配强度f cu.o:f cμ.o = f cu.μ+1.645δ式中: f c μ.o —混凝土试配强度(MPa ) f c μ.μ—设计混凝土强度等级(MPa )δ—混凝土强度标准差(MPa )②根据试配强度f c μ.o ,按下式计算所要求的水灰比值:ce o cu ce f B A f f A C W ⋅⋅+⋅=,/式中:W/C ——混凝土所需水灰比 A 、B ——回归系数f ce ———水泥实际强度(MPa )注:水灰比及胶凝材料的选取应符合铁科技[2004]120号《客运专线预应力混凝土预制梁暂行技术条件》要求③按骨料品种、规格及施工要求的坍落度值选择每立方米混凝土的用水量(m W0),用水量一般根据本单位所用材料按经验选用。

④每立方混凝土用水量(m w0)选定后,可按下式计算水泥用量(m Go ),C W m m w c /00=式中: m Go —每立方米混凝土水泥用量(kg ) m w0—每立方米混凝土用水量(kg )⑤混凝土砂率(βS )一般可根据本单位对所用材料的使用经验,选用合理的数值。

⑥按照假定密度法计算出每立方米混凝土中的粗细骨料的用量,即:m c0+m g0+m s0+m w0=m cp%100000⨯+=s g s s m m m β式中:m CO —每立方米混凝土的水泥用量(kg ) m g0—每立方米混凝土的粗骨料泥用量(kg )m s0—每立方米混凝土的细骨料泥用量(kg ) m W0—每立方米混凝土的水用量(kg )4、混凝土试配⑴、试配时应采用工程中实际使用的材料,粗、细骨料的称量均以干燥状态为基准。

混凝土配合比设计作业指导书1、基本规定1.0.1、混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》gb/t50080、《普通混凝土力学性能试验方法标准》gb/t50081和《普通混凝土长期性能和耐久性能试验方法标准》gb/t50082的规定。

1.0.2、混凝土协调比设计应当使用工程实际采用的原材料,并应当满足用户国家现行标准的有关建议;协调比设计应当以潮湿状态骨料为基准,粗骨料含水率应当大于0.5%,细骨料含水率应当大于0.2%。

1.0.3、混凝土的最大水胶比应符合《混凝土结构设计规范》gb50010的规定。

1.0.4、混凝土的最小胶凝材料用量应符合表1.0.4的规定,配制c15及其以下强度等级的混凝土,可不受表3.0.4的限制。

表中1.0.4混凝土的最轻胶凝材料用量最小胶凝材料用量(kg/m3)最大水胶比素混凝土0.600.550.50≤0.45250280钢筋混凝土280300320330预应力混凝土3003001.0.5、矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5-2的规定。

-1-表1.0.5-1钢筋混凝土中矿物掺合料最大掺量最小掺量(%)矿物掺合料种类水胶比硅酸盐水泥≤0.40粉煤灰>0.40≤0.40粒化高炉矿渣粉>0.40钢渣粉磷渣粉硅灰---≤0.40无机掺合料>0.40≤50≤40≤55≤30≤30≤10≤60≤45≤20≤20≤10≤50≤40≤65≤30≤55≤45普通硅酸盐水泥≤35备注:①使用硅酸盐水泥和普通硅酸盐水泥之外的通用型硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量20%计算混合材和矿物掺合料用量之和;②对基础小体积混凝土,粉煤灰、粒化高炉矿渣粉和无机掺合料的最小掺量可以减少5%;③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

水泥混凝土配合比设计作业指导书6.6.1 试验目的:混凝土配合比设计应符合混凝土的设计强度,耐久性及施工要求,并应经济合理。

6.6.2 依据标准:《水泥砼配合比设计规程》(JGJ55-2000)6.6.3 仪器设备:混凝土搅拌机30-100L转速为18-22r/min;、天平称量1000g,感量0.5g、台秤称量100kg,感量50g;振动台、坍落度筒等。

6.6.4 设计步骤:1、混凝土施工配制强度fcu.k的确定,利用下列公式计算确定fcu.o=fcu.k+1.645σfcu.o-----混凝土施工配制强度_(MPa)fcu.k------设计要求的混凝土立方体抗压强度标准值(MPa)σ-----混凝土立方体抗压强度标准值(MPa)其中σ的选取可根据本单位近期混凝土强度统计资料计算求的;也可酌情选取,开工后则应尽快积累统计资料,对其进行修正。

2、选择水灰比水灰比的选择应同时满足混凝土强度和耐久性要求。

2.1、建立强度与水灰比关系曲线的方法求水灰比。

按指定的坍落度,用实际施工应用的材料,拌制数种不同水灰比的混凝土拌合物,并根据28天龄期的混凝土立方体试件的极限抗压强度绘制强度与水灰比的关系曲线,从曲线上查出混凝土施工配制强度相应的水灰比;2.2、混凝土强度等级小于C60时,混凝土水灰比可按下式计算W/C=αafce/fcu,o+αaαb fceαa αb------回归系数fce--------水泥28天抗压强度实测值(MPa)2.3、按耐久性要求规定的水灰比最大允许值确定该工程耐久性要求的水灰比。

2.4、按强度要求得出的水灰比应与按耐久性要求规定的水灰比相比较,取其较小值做为配合比的设计依据。

3、选择用水量根据所用的砂石情况和坍落度值,按各地区经验或按表选择用水量用水量选用值表(kg/m3)坍落度(mm)碎石最大粒径(mm)20 40 63 8010-30 185 170 160 15030-50 195 180 170 16050-70 210 195 185 1754、确定最佳砂率4.1、按选定的水灰比和用水量计算近似的水泥用量,并按经验或可按表选取数种不同砂率,在保持水泥用量和其它条件相同的情况下,拌制混凝土拌合物,并测定其坍落度,其中坍落度最大的一种拌合所用的砂率,即为最佳砂率。

第1篇一、目的为确保混凝土质量,提高施工效率,保障施工安全,特制定本规程。

二、适用范围本规程适用于所有混凝土配料操作。

三、操作流程1. 检查原料:在配料前,应检查水泥、砂、石子、外加剂等原料是否满足设计要求,数量是否充足。

2. 计算配合比:根据设计要求和现场实际情况,计算混凝土配合比,包括水泥、砂、石子、外加剂等原料的用量。

3. 称量原料:按照计算好的配合比,使用电子秤等称量设备,准确称量各种原料。

4. 搅拌:将称量好的原料放入搅拌机中,按照搅拌机说明书规定的搅拌时间进行搅拌。

5. 检查搅拌质量:搅拌过程中,应检查混凝土的搅拌质量,确保搅拌均匀,无沉淀、分离现象。

6. 取样检测:搅拌完成后,应从搅拌机中取出一定量的混凝土进行取样检测,确保混凝土质量符合设计要求。

7. 出料:混凝土质量合格后,方可出料,进行浇筑施工。

四、注意事项1. 称量原料时,应准确无误,避免因称量误差导致混凝土质量不合格。

2. 搅拌过程中,应确保搅拌时间符合搅拌机说明书规定,避免搅拌时间过长或过短。

3. 取样检测时,应从搅拌机中均匀取样,确保检测结果的准确性。

4. 搅拌过程中,如发现混凝土质量异常,应及时采取措施进行调整。

5. 操作人员应熟悉各种原料的性能,了解混凝土的配制原则,确保混凝土质量。

6. 操作人员应严格遵守安全操作规程,确保自身和他人的安全。

五、记录与报告1. 操作人员应详细记录配料时间、原料名称、用量、搅拌时间等信息。

2. 搅拌完成后,应将混凝土质量检测结果上报相关部门。

3. 每次配料操作完成后,应将操作记录和检测报告存档备查。

六、附则1. 本规程由工程部负责解释。

2. 本规程自发布之日起实施。

注:本规程仅供参考,具体操作应根据实际情况进行调整。

第2篇一、目的为确保混凝土质量,提高施工效率,保障施工安全,特制定本操作规程。

二、适用范围本规程适用于本工程混凝土配料操作。

三、操作人员要求1.操作人员应具备一定的混凝土理论知识,熟悉混凝土配料设备的使用和操作。

水泥混凝土配合比实训任务书实训内容:普通混凝土配合比设计一、水泥混凝土配合比设计任务书水泥混凝土配合设计,是施工现场每位技术人员必需掌握的一个设计技能。

要求学生在教师的指导下,能独立完成水泥混凝土的初步配合比、基准配合比、试验室配合比、施工配合比设计。

并能进行水泥混凝土组成材料的技术性能的测定(砂子的细度模数、表观密度、堆积密度,碎石的最大粒径、表观密度,堆积密度),水泥混凝土试拌、取料,及水泥混凝土各配合比的基本调整。

同时不同组混凝土的技术要求不同。

已知:某现浇钢筋混凝土梁,混凝土设计强度等级C50,施工要求坍落度为180mm。

施工单位无该种混凝土的历史统计资料。

所用的原材料情况如下:1.水泥:P.O 42.5R;2.砂:级配合格,μf=2.9的中砂;3.石子:5~25mm的碎石;4.矿粉:S95级;5.粉煤灰:Ⅱ级;6.外加剂:掺量2.8%时减水率为20%(推荐掺量2%-4%)。

试求该混凝土的设计配合比(假定容重2420 kg/m3)。

1通过不同标号和配比泵送混凝土配合比设计2检测水泥、砂、碎石、粉煤灰、泵送剂原材料各项技术指标,确定合格料源;3 检验试配强度,确定试验室配合比,为进一步的工地配合比提供可靠地理论依据。

2.设计依据②2.1 《XXX学院九号教学楼施工总图的说明》;2.2 《XXX学院九号教学楼施工基础、一层、二层、三层、四层、五层结构图》;2.3 《混凝土结构工程施工质量验收规范》GB 50204-2010;2.4 《普通混凝土配合比设计规程》JGJ55-2011;2.5 《混凝土质量控制标准》GB/T50164-2011;2.6 《粉煤灰混凝土应用技术规范》GBJ1462.7 《粉煤灰在混凝土和砂浆中应用技术规程》JGJ28-19862.8 《混凝土用水标准》JGJ63-2006;2.9 《通用硅酸盐水泥》GB175-2007;2.10《建筑用卵石、碎石》GB/T14685-2011;2.11《建筑用砂》GB/T14684-2011;2.12《混凝土外加剂》GB/T8076-2008;2.13《用于水泥和混凝土中的粉煤灰》GB/T1596-2005;2.14《普通混凝土拌合物性能试验方法标准》GB/T50080-2002;2.15《普通混凝土力学性能试验方法标准》GB/T50081-2002。

之蔡仲巾千创作混凝土配合比设计就是根据工程要求、结构形式和施工条件来确定各组成资料数量之间的比例关系.经常使用的暗示方法有两种:一种是以1m3混凝土中各项资料的质量暗示,如某配合比:水泥240kg,水180kg,砂630kg,石子1280kg,矿物掺合料160kg,该混凝土1m3总质量为2490kg;另一种是以各项资料相互间的质量比来暗示(以水泥质量为1),将上例换算成质量比为:水泥∶砂∶石∶掺合料=1∶2.63∶5.33∶0.67,水胶比=0.45.市政工程中所使用的混凝土须满足以下五项基本要求:(1)满足施工规定所需的和易性要求;(2)满足设计的强度要求;(3)满足与使用环境相适应的耐久性要求;(4)满足业主或施工单元渴望的经济性要求;(5)满足可继续发展所必需的生态性要求.混凝土配合比设计,实质上就是确定胶凝资料、水、砂和石子这四种组成资料用量之间的三个比例关系:(1)水与胶凝资料之间的比例关系,经常使用水胶比暗示;(2)砂与石子之间的比例关系,经常使用砂率暗示;(3)胶凝资料与集料之间的比例关系,经常使用单元用水量(1m3混凝土的用水量)来暗示.混凝土配合比设计步伐包括配合比计算、试配和调整、施工配合比简直定等.(1)初步配合比计算1)计算配制强度(fcu,o).根据《普通混凝土配合比设计规程》(JGJ 55—2011)规定,混凝土配制强度应按下列规定确定:①当混凝土的设计强度小于C60时,配制强度应按下式确定:式中 fcu,o——混凝土配制强度,MPa;fcu,k——混凝土立方体抗压强度标准值,这里取混凝土的设计强度品级值,MPa;σ——混凝土强度标准差,MPa.②当混凝土的设计强度不小于C60时,配制强度应按下式确定:fcu,o≥1.15fcu,k混凝土强度标准差σ应根据同类混凝土统计资料计算确定,其计算公式如下:式中 fcu,i——统计周期内同一品种混凝土第i组试件的强度值,MPa;mfcu——统计周期内同一品种混凝土n组试件的强度平均值,MPa;n——统计周期内同品种混凝土试件的总组数.当具有近1个月~3个月的同一品种、同一强度品级混凝土的强度资料,且试件组数不小于30时,其混凝土强度标准差σ应按上式进行计算.对强度品级不年夜于C30的混凝土,当混凝土强度标准差计算值不小于3.0MPa时,应按混凝土强度标准差计算公式计算结果取值;当混凝土强度标准差计算值小于3.0MPa时,应取3.0MPa.对强度品级年夜于C30且小于C60的混凝土,当混凝土强度标准差计算值不小于 4.0MPa时,应按混凝土强度标准差计算公式计算结果取值;当混凝土强度标准差计算值小于 4.0MPa时,应取4.0MPa.当没有近期的同一品种、同一强度品级混凝土强度资料时,其强度标准差σ可按表6-3取值.混凝土强度标准差σ值表6-32)计算水胶比(W/B).混凝土强度品级小于C60时,混凝土水胶比应按下式计算:式中αa、αb ——回归系数,回归系数可由表6-4采纳;fb ——胶凝资料28d胶砂抗压强度,可实测,MPa.回归系数αa和αb选用表表6-4当胶凝资料28d抗压强度(fb)无实测值时,其值可按下式确定:fb=γf·γs·fce式中γf、γs——粉煤灰影响系数和粒化高炉矿渣粉影响系数,按表6-5选用;fce ——水泥28d胶砂抗压强度,可实测,MPa.粉煤灰影响系数γf和粒化高炉矿渣粉影响系数γs 表6-5注: 1.采纳Ⅰ级、Ⅱ级粉煤灰宜取上限值;2.采纳S75级粒化高炉矿渣粉宜取下限值,采纳S95级粒化高炉矿渣粉宜取上限值,采纳S105级粒化高炉矿渣粉宜取上限值加0.05;3.当超越表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验测定.在确定fce值时,fce值可根据3d强度或快测强度推定28d 强度关系式得出.当无水泥28d抗压强度实测值时,其值可按下式确定:fce=γc·fce,g式中γc——水泥强度品级值的富余系数(可按实际统计资料确定);当缺乏实际统计资料时,可按表6-6选用;fce,g——水泥强度品级值,MPa.水泥强度品级值的富余系数(γc)表6-63)每立方米混凝土用水量简直定.①干硬性和塑性混凝土用水量简直定.水胶比在0.40~0.80范围内时,根据粗集料的品种、粒径及施工要求的混凝土拌杂物稠度,其用水量可按表6-7、表6-8选取.干硬性混凝土的用水量(单元:kg/m3)表6-7塑性魂混凝土的用水量(单元:kg/m3)表6-8②流动性和年夜流动性混凝土的用水量宜按下列步伐计算:A.以表6-8中坍落度90mm的用水量为基础,按坍落度每增年夜20mm用水量增加5kg,计算出未掺外加剂时的混凝土用水量.当坍落度增年夜到180mm以上时,随坍落度的相应增加的用水量可减少.B.掺外加剂时的混凝土用水量可按下式计算:mwa=mwo(1-β)式中 mwa ——掺外加剂混凝土每立方米混凝土的用水量,kg;mwo——未掺外加剂混凝土每立方米混凝土的用水量,kg;β——外加剂的减水率,应经混凝土的试验确定,%.4)每立方米混凝土胶凝资料用量(mbo)简直定.根据已选定的混凝土用水量mwo和水胶比(W/B)可求出胶凝资料用量:每立方米混凝土矿物掺合料用量(mfo)简直定:mfo=mbo·βf式中βf ——矿物掺合料掺量(%),矿物掺合料在混凝土中的掺量应通过试验确定.采纳硅酸盐水泥或普通硅酸盐水泥时,钢筋混凝土和预应力混凝土中矿物掺合料最年夜掺量宜分别符合表6-9和表6-10的规定.对基础年夜体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最年夜掺量可增加5%.采纳掺量年夜于30%的C类粉煤灰的混凝土应以实际使用的水泥和粉煤灰掺量进行安宁性检验.钢筋混凝土中矿物掺合料最年夜掺量表6-9预应力混凝土中矿物掺合料最年夜掺量表6-10每立方米混凝土水泥用量(mco)简直定:mco=mbo-mfo为保证混凝土的耐久性,由以上计算得出的胶凝资料用量还要满足有关规定的最小胶凝资料用量的要求,如算得的胶凝资料用量少于规定的最小胶凝资料用量,则应取规定的最小胶凝资料用量值.5)砂率简直定.砂率可以根据以砂填充石子空隙,并稍有富余,以拨开石子的原则来确定.根据此原则可列出砂率计算公式如下:式中βs——砂率,%;mso,mgo ——每立方米混凝土中砂及石子用量,kg;V'so,V'go ——每立方米混凝土中砂及石子松散体积,其中V'so =V'goP',m3;ρ'so,ρ'go——砂和石子聚积密度,kg/m3;P′——石子空隙率,%;β——砂浆剩余系数(一般取1.1~1.4).6)粗集料和细集料用量简直定.①当采纳质量法时,应按下列公式计算:mco+mfo+mgo+mso+mwo=mcp式中 mco——每立方米混凝土的水泥用量,kg;mfo——每立方米混凝土的矿物掺合料用量,kg;mgo——每立方米混凝土的粗集料用量,kg;mso——每立方米混凝土的细集料用量,kg;mwo——每立方米混凝土的用水量,kg;mcp——每立方米混凝土拌杂物的假定质量(其值可取2350~2450kg),kg;βs——砂率,%.②当采纳体积法时,应按下列公式计算:式中ρc ——水泥密度(可取2900~3100kg/m3),kg/m3;ρf——矿物掺合料密度,kg/m3;ρ′g——粗集料的表观密度,kg/m3;ρ′s——细集料的表观密度,kg/m3;ρw——水的密度(可取1000kg/m3),kg/m3;α——混凝土的含气量百分数(在不使用引气型外加剂时,α可取1).粗集料和细集料的表观密度ρg与ρs应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)规定的方法测定.7)每立方米混凝土外加剂用量(mao)简直定.每立方米混凝土外加剂用量(mao)应按下列计算:mao=mbo·βa式中 mao——计算配合比每立方米混凝土中外加剂用量,kg/m3;mbo——计算配合比每立方米混凝土中胶凝资料用量,kg/m3;βa——外加剂掺量,%,应经混凝土试验确定.(2)配合比的试配、调整与确定1)配合比的试配、调整.以上求出的各资料用量,是借助于一些经验公式和数据计算出来的,或是利用经验资料查得的,因而纷歧定符合实际情况,必需通过试拌调整,直到混凝土拌杂物的和易性符合要求为止,然后提出供检验混凝土强度用的基准配合比.2)配合比简直定.由试验得出的各胶水比值时的混凝土强度,用作图法或计算求出与fcu,o相对应的胶水比值,并按下列原则确定每立方米混凝土的资料用量:①用水量(mw)和外加剂用量(ma).在试拌配合比的基础上,用水量(mw)和外加剂用量(ma)应根据确定的水胶比作调整;②胶凝资料用量(mb).胶凝资料用量(mb)应以用水量乘以确定的胶水比计算得出;③粗、细集料用量(mg及ms).粗、细集料用量(mg及ms)应根据用水量和胶凝资料用量进行调整.3)混凝土表观密度的校正.其步伐如下:①计算出混凝土的计算表观密度值(ρc,c):时间:二O二一年七月二十九日ρc,c=mc+mf+mg+ms+mw②将混凝土的实测表观密度值(ρc,t)除以ρc,c得出校正系数δ,即③当ρc,t与ρc,c之差的绝对值不超越ρc,c的2%时,由以上定出的配合比,即为确定的设计配合比;若二者之差超越2%时,则要将已定出的混凝土配合比中每项资料用量均乘以校正系数δ,即为最终定出的设计配合比.(3)施工配合比设计配合比,是以干燥资料为基准的,而工地寄存的砂、石资料都含有一定的水分.所以现场资料的实际称量应按工地砂、石的含水情况进行修正,修正后的配合比,叫做施工配合比.现假定工地测出的砂的含水率为a%、石子的含水率为b%,则将上述设计配合比换算为施工配合比,其资料的称量应为:水泥:m′c=mc(kg)砂:m′s=ms(1+a%)(kg)石子:m′g=mg(1+b%)(kg)水:m′w=mw-ms×a%-mg×b%(kg)矿物掺合料:m′f=mf(kg)时间:二O二一年七月二十九日。