形位误差和形位公差

- 格式:doc

- 大小:88.00 KB

- 文档页数:4

几何公差定义几何公差是指在工程制图和工程设计中,用于表达零件尺寸和形状误差的一种标准。

它通过一系列数值来描述零件在制造过程中所允许的尺寸变化范围,以确保零件的功能和互换性。

本文将介绍几何公差的定义、分类和应用。

一、几何公差的定义几何公差是指在制造和装配过程中,允许零件尺寸和形状发生变化的范围。

它是一种用于描述零件形状和位置误差的数值表示方法,可以确保零件在装配后能够满足要求的功能和性能。

二、几何公差的分类根据几何公差的性质和作用,可以将其分为以下几类:1. 形位公差:形位公差用于描述零件的形状和位置关系。

它包括平行度、垂直度、同轴度等指标,用于确保零件的平面度、垂直度和同轴度满足要求。

2. 尺寸公差:尺寸公差用于描述零件的尺寸变化范围。

它包括直径公差、间距公差、倾斜度公差等指标,用于确保零件的尺寸满足要求。

3. 表面公差:表面公差用于描述零件的表面质量和形状误差。

它包括粗糙度、平面度、圆度等指标,用于确保零件的表面光洁度和形状精度满足要求。

三、几何公差的应用几何公差在工程制图和工程设计中起着重要的作用,它可以确保零件在制造和装配过程中满足要求的功能和性能。

具体应用如下:1. 工程制图:在工程制图中,几何公差被用于描述零件的尺寸和形状误差。

通过在图纸上标注几何公差,可以使制造工人和装配工人清楚地了解零件的尺寸和形状要求,从而保证零件的制造和装配质量。

2. 工程设计:在工程设计中,几何公差被用于确定零件的尺寸和形状要求。

通过合理地设置几何公差,可以在满足功能和性能要求的前提下,尽量减小零件的制造成本和装配难度。

3. 制造控制:在零件制造过程中,几何公差被用于控制零件的尺寸和形状误差。

通过对制造工艺和设备进行优化,可以使零件的尺寸和形状误差控制在允许范围内,从而保证零件的制造质量。

4. 装配调整:在零件装配过程中,几何公差被用于调整零件的相对位置和形状关系。

通过合理地调整零件的位置和形状,可以使零件在装配后满足要求的功能和性能。

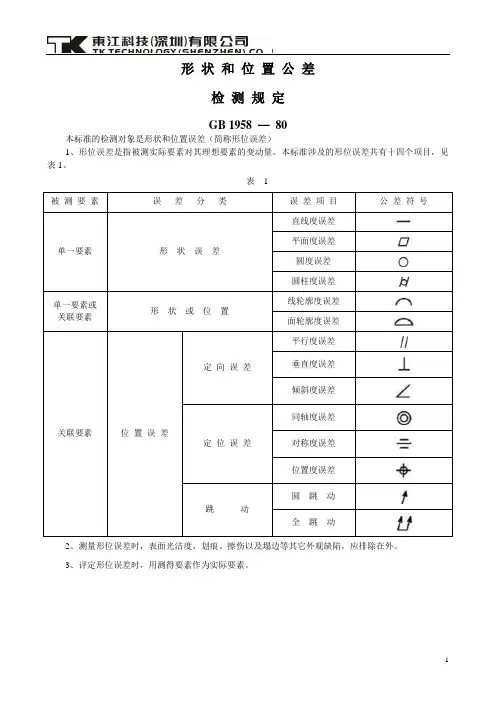

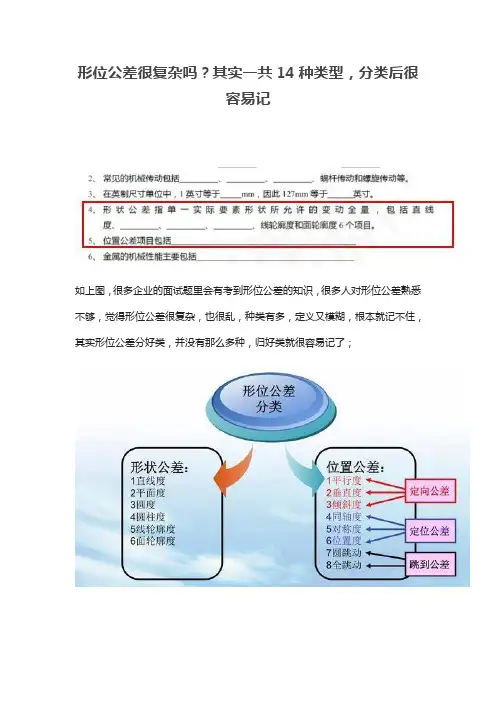

形位公差很复杂吗?其实一共14种类型,分类后很容易记如上图,很多企业的面试题里会有考到形位公差的知识,很多人对形位公差熟悉不够,觉得形位公差很复杂,也很乱,种类有多,定义又模糊,根本就记不住,其实形位公差分好类,并没有那么多种,归好类就很容易记了;形位公差分为形状公差和位置公差形位公差一般也叫几何公差,包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

机械加工后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

什么是形状公差,它有哪几种形式形状公差是指单一实际要素的形状所允许的变动量。

是被测要素的几何形状的公差,即几何形状的准确性,不存在对基准的误差,是独立的误差。

通俗点就是,和形状有关的要素。

形状公差:包括直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度6种。

什么是位置公差,它有哪几种形式位置公差是指关联实际要素的方向或位置对基准所允许的变动全量。

根据关联要素对基准的功能要求,位置公差又分为定向公差、定位公差和跳动公差三类。

位置公差带是限制关联实际要素变动的区域,被测实际要素位于此区域内为合格。

定向公差:包括平行度、垂直度及倾斜度3种。

定位公差:包括同轴度、对称度、和位置度3种。

跳动公差:包括圆跳动与全跳动2种。

综合起来,形位公差的种类一共有14种,其中形状公差6种,位置公差8种(定向3种,定位3种,跳动2种):即形状公差:包括直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度6种;位置公差又分为定向公差、定位公差和跳动公差三类;定向公差:包括平行度、垂直度及倾斜度3种。

定位公差:包括同轴度、对称度、和位置度3种。

跳动公差:包括圆跳动与全跳动2种。

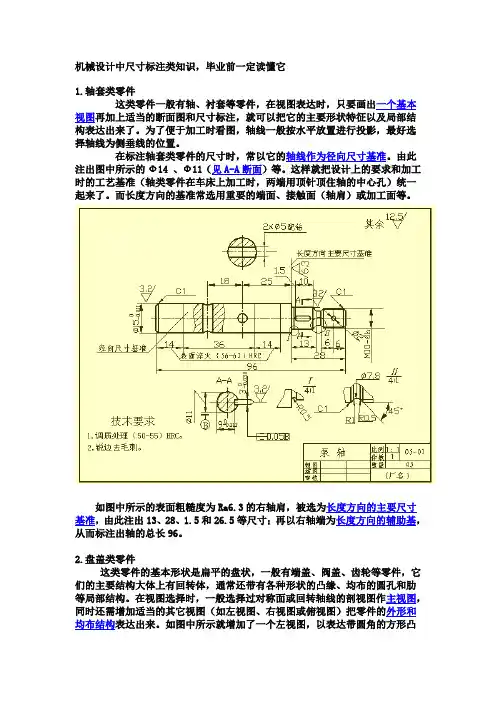

机械设计中尺寸标注类知识,毕业前一定读懂它1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

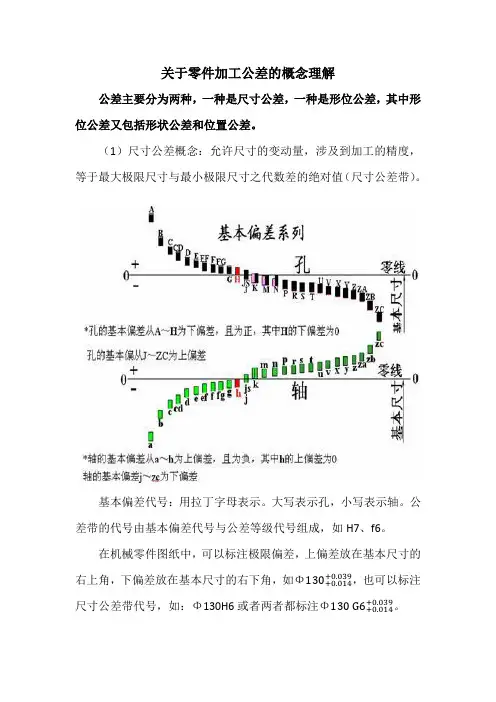

关于零件加工公差的概念理解公差主要分为两种,一种是尺寸公差,一种是形位公差,其中形位公差又包括形状公差和位置公差。

(1)尺寸公差概念:允许尺寸的变动量,涉及到加工的精度,等于最大极限尺寸与最小极限尺寸之代数差的绝对值(尺寸公差带)。

基本偏差代号:用拉丁字母表示。

大写表示孔,小写表示轴。

公差带的代号由基本偏差代号与公差等级代号组成,如H7、f6。

在机械零件图纸中,可以标注极限偏差,上偏差放在基本尺寸的+0.039,也可以标注右上角,下偏差放在基本尺寸的右下角,如Φ130+0.014+0.039。

尺寸公差带代号,如:Φ130H6或者两者都标注Φ130 G6+0.014标准公差IT(ISO Tolerance):是国标规定的,用以确定公差带大小的任一公差值。

它等于公差等级系数和公差单位的乘积。

即:IT=a*ia——公差等级系数,确定公差等级的参数。

I——计算公差的基本单位。

与基本尺寸呈一定的线性关系。

例如:基本尺寸为20mm,求IT6、IT7的公差值。

解:基本尺寸20mm,属于18~30mm,则D= √18X30=23.24mm,i=0.45X3√D+0.001XD=1.31μm查表的IT6的a为10,IT7的a为16即IT6=10 ×1.31μm=13.1μm≈13 μmIT7=16 ×1.31μm=20.96 μm ≈21 μm此为计算过程,也可以通过查询基本尺寸与标准公差等级表(如下表)进行查询得知,这种方法更便捷。

根据公差等级不同,国标规定标准公差分为20个等级,即IT01、IT0、IT1、IT2、…、IT18。

从IT01到IT18,等级依次降低,而相应的标准公差值依次增大。

标准公差等级越高,其基本尺寸对应的公差值越低,加工精度越高,加工难度及成本也越高。

下面这个表是IT公差等级表,可以根据基本尺寸与标准公差IT等级,查询公差值。

IT公差等级表例如:判断下列两个孔的精度高低+0.039(1)Φ20±0.010 (2)Φ130+0.014解:查上述表可知,(1)的公差为20,基本尺寸在18-30之间,在表内查询后得知为IT7等级;(2)的公差为25,在表内查询后得知为IT6等级。

第8章形状和位置公差及其误差的测量第一节概述一、形位误差与形位公差1、误差—实际几何要素相对于理论几何要素的偏差即几何要素的误差。

它包括尺寸误差、形状误差、位置误差、波度和粗糙度等。

如图24-1所示,外圆中心O相对内孔中心O的偏离e为位置误差;1外圆柱母线的变动量Δ为该直线的形状误差。

形状误差和位置误差简称为形位误差。

2、形位公差—为了限制形位误差而设置的。

形位公差研究对象为零件上的几何要素(点、线、面),研究问题即为零件几何要素本身的形状精度和有关要素之间的位置精度问题。

二、形位公差标准《形状和位置公差》国家标准共四个文件,规定了14个形状和位置的公差项目,如表24—1所示项目名称、符号。

还规定了标注方法、形状和位置误差的评定方法、检测方法、各项公差值的表格等。

三、形位公差的标注:采用框格代号标注:包括项目符号、框格和指引线、数值和其它有关符号、基准符号。

1.被测要素的标注方法采用框格标注,用带箭头的指引线指向被测要素,指引线引出端必须与框格垂直,箭头指向公差带的直径或宽度方向。

公差框格分成两格或多格,左起第一格填写公差符号,第二格填写公差值及有关符号,从第三格起按基准顺序填写基准字母。

如图24—2所示。

A:区分被测要素是轮廓要素还是中心要素。

当被测要素是轮廓要素是,箭头指在可见轮廓线上或其引出线上,如图24-3a;当被测要素为中心要素时,指引线的箭头应与该要素的尺寸线对齐,如图24-3b;当被测要素为单一的中心要素或多要素的组合,如公共轴线、公共平面,则箭头可直接指在中心要素上,如图24-3c。

B:区分公差带的箭头指向是公差带宽度方向还是直径方向。

图24-3a、c指引线的箭头指向公差带的宽度方向,形位公差值框格中只标注出数值;而图24-3b指引线的箭头指向公差带的直径方向,形位公差框格中,在数值前加注“ ”。

2.基准要素的标注方法:对于有方向或位置要求的要素,在图样上必须用基准符号或基准代号表示被测要素与基准要素之间的关系。

Part 1尺寸公差、形位公差、表面粗糙度数值上的关系:1.1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见:尺寸公差精度愈高,形状公差占尺寸公差比例愈小;所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

1.2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成;再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

1.3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系。

据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数。

从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系。

在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

形位误差和形位公差吕华福授课课题:形位误差和形位公差课题内容:1、形位误差的评定与检测;2、形位公差带定义、特点本次重点:形位误差的评定、检测;形位公差精度分析本次难点:形位公差精度分析教学时间:4课时教学过程:实例引入,承上启下一、形状误差和形状公差(解释概念,明确内容)1、形状误差:被测实际要素对理想要素的变动量。

2、形状公差:单一实际要素的形状所允许的变动全量。

二、位置误差和位置公差1、位置误差:关联被测实际要素对其理想要素的变动量。

2、位置公差:关联实际要素的位置对基准所允许的变动全量。

位置公差按几何特征分:*定向公差:具有确定方向的功能,即确定被测实际要素相对基准要素的方向精度。

*定位公差:具有确定位置功能,即确定被测实际要素相对基准要素的位置精度。

*跳动公差:具有综合控制的能力,即确定被测实际要素的形状和位置两方面的综合精度。

(提出问题,引导思考)零件的形位究竟是多少,该如何评定呢?三、形位误差的评定形位误差是指被测要素对其理想要素的变动量。

形位误差值小于或等于相应的形位公差值,则认为合格。

1、形状误差的评定(1)形状误差的评定准则——最小条件所谓最小条件,是指被测实际要素相对于理想要素的最大变动量为最小,此时,对被测实际要素评定的误差值为最小。

(2)形状误差值的评定评定形状误差时,形状误差数值的大小可用最小包容区域(简称最小包容区域)的宽度或直径表示。

3个区域比较,引出最小条件、最小区域的概念,用以评定形状误差。

2、位置误差的评定*定向误差是被测实际要素对一具有确定方向的理想要素的变动量,该理想要素的方向由基准确定。

定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。

定向最小区域是指按理想要素的方向包容被测实际要素时,具有最小宽度或直径的包容区域。

(通过定向误差的评定分析,比较定向最小区域与最小区域的差别。

)*定位误差是被测实际要素对一具有确定位置的理想要素的变动量。

形位误差和形位公差

吕华福

授课课题:形位误差和形位公差

课题内容:1、形位误差的评定与检测;2、形位公差带定义、特点

本次重点:形位误差的评定、检测;形位公差精度分析

本次难点:形位公差精度分析

教学时间:4课时

教学过程:

实例引入,承上启下

一、形状误差和形状公差(解释概念,明确内容)

1、形状误差:被测实际要素对理想要素的变动量。

2、形状公差:单一实际要素的形状所允许的变动全量。

二、位置误差和位置公差

1、位置误差:关联被测实际要素对其理想要素的变动量。

2、位置公差:关联实际要素的位置对基准所允许的变动全量。

位置公差按几何特征分:

*定向公差:具有确定方向的功能,即确定被测实际要素相对基准要素的方向精度。

*定位公差:具有确定位置功能,即确定被测实际要素相对基准要素的位置精度。

*跳动公差:具有综合控制的能力,即确定被测实际要素的形状和位置两方面的综合精度。

(提出问题,引导思考)零件的形位究竟是多少,该如何评定呢?

三、形位误差的评定

形位误差是指被测要素对其理想要素的变动量。

形位误差值小于或等于相应的形位公差值,则认为合格。

1、形状误差的评定

(1)形状误差的评定准则——最小条件

所谓最小条件,是指被测实际要素相对于理想要素的最大变动量为最小,此时,对被测

实际要素评定的误差值为最小。

(2)形状误差值的评定

评定形状误差时,形状误差数值的大小可用最小包容区域(简称最小包容区域)的宽度或直径表示。

3个区域比较,引出最小条件、最小区域

的概念,用以评定形状误差。

2、位置误差的评定

*定向误差是被测实际要素对一具有确定方向的理想要素的变动量,该理想要素的方向由基准确定。

定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。

定向最小区域是指按理想要素的方向包容被测实际要素时,具有最小宽度或直径的包容区域。

(通过定向误差的评定分析,比较定向最小区域与最小区域的差别。

)

*定位误差是被测实际要

素对一具有确定位置的理

想要素的变动量。

该理想

要素的位置由基准和理论

正确尺寸确定。

定位误差用定位最小包容区域(简称定位最小

区域)的宽度或直径表示。

定位最小区域是指以理想要素定位来包容被测实际要素时,具有最小宽度或直径的包容区域。

明确定位最小区域,引出基准的概念*跳动是当被测要素绕基准轴线旋转时,以指示器测量被测实际要素表面来反映其几何误差,它与测量方法有关,是被测要素形状误差和位置误差的综合反映。

跳动的大小由指示器示值的变化确定,例如圆跳动即被测实际要素绕基准轴线作无轴向移动回转一周时,由位置固定的指示器在给定方向上测得的最大与最小示值之差。

(跳动先给出概念,在跳动公差中再详细介绍)

*基准

基准是具有正确形状的理想要素,在实际运用时,则由基准实际要素来确定。

由于实际要素存在形位误差,因此,由实际要素建立基准时,应以该基准实际要素的理想要素为基准,理想要素的位置应符合最小条件。

*三基面体系:确定被测要素在空间的理想位置所采用的基准由三个互相垂直的基准平面组成,这三个互相垂直的基准平面组成的基准体系称为三基面体系。

第一基准平面 三基面体系(含三个基准平面):第二基准平面 第三基准平面

零件的基准数量和顺序的确定:根据零件的功能要求来确定,一般零件上面积大、定位稳的表面作为第一基准;面积较小的表面作为第二基准;面积最小的表面作为第三基准。

注意:在加工或检测时,设计时所确定的基准表面和顺序不可随意更改,以保证设计时提出的功能要求。

3、形状误差的检测、评定举例: 典型分析,一般自学, 直线度误差的检测: 操作实验,掌握技能。

1)按最小条件求直线

度误差f ’=7.5um 2)按两端点连线法求

直线度误差:f’’=f 1+f 2=9.5um

四、形状和位置公差带 形位公差带定义:用以限制实际要

素变动的区域。

有形状、大小、方向、位置。

提出四因素, 形位公差带的主要形状:(十种) 便于分析

形位公差带大小用以体现形位精度的高低,是由给定的形位公差t 所确定。

一般指形位公差带的宽度或直径,且为全值。

(一)形状公差带 特点对比, 特点:只对要素有形状要求,无方向、位置约束。

分类讨论 1、直线度:用以限制被测实际直线对其理想直线变动量的一项指标。

被限制的直线有平面内的直线,回转体的素线,平面与平面交线和轴线等。

(1)在给定平面内的直线度 (2)在任意方向上的直线度

2、平面度:用以限制实际表面对其理想平面变动

量的一项指标。

公差带:是距离为公差值t的两平行平面之间的区域。

3、圆度:用以限制实际圆对其理想圆变动量的一项指标。

职能:它是对圆柱面(圆锥面)的正截面和球体上通过球心的任一截面上提出的形状精度要求。

公差带:是指在同一正截面上,半径差为公差值t的两同心圆之间的区域。

注意:标注圆度时指引线箭头应明显地与尺寸线箭头错开;标注圆锥面的圆度时,指引线箭头应与轴线垂直,而不该指向圆锥轮廓线的垂直方向。

提出难点,进行剖析

圆柱度:限制实际圆柱面对其理想圆柱

面变动量的一项指标。

它是对圆柱面所有正截面和纵向截面方向提出的综合性形状精度要求。

职能:圆柱度公差可以同时控制圆度、素线直线度和两素线平行度等项目的误差。

公差带:是指半径为t的两同轴圆柱面之间的区域。

五、作业:

1、为什么说跳动公差带在以综合控制被测素的位置、方向和形状误差?试举例

说明。