冲压件落料拉伸复合模课程设计项目

- 格式:ppt

- 大小:6.03 MB

- 文档页数:58

本科毕业设计(论文) 题目:落料、冲孔、拉伸、翻边复合模设计教学单位:西京学院专业:机械设计制造及其自动化学号: 1109331183姓名:杜军飞指导教师:董忍娥2015年 04月摘要模具应用广泛,在现代化制造中产品的模型先要经过分析设计计算,然后再设计制作模具,工业中很多产品的生产,都需要模具才能完成生产,生产出来到消费者手中,模具是衡量每个一个国家制造业水平高低的重要方法。

毕业设计设计研究内容:结构参数的选择与计算;绘制模具二维及三维装配图及零部件图、爆炸图。

主要研究方法:收集相关资料,了解冲压的整个加工过程;设计计算工艺参数;编制工艺规程;进行关键工序的落料拉伸模具设计;绘制模具零件图和装配图;撰写设计论文及设计说明书。

结果与结论:完成所有的研究内容,熟悉了冷冲压模具的工作原理,并系统地运用所学过的知识处理冷冲压模具设计中的各种问题,提高了对机械系统分析和模具设计的能力;另外,通过毕业设计培养我们阅读中外文科技文献、查阅并利用文献资料以及独立撰写科技论文的能力。

[关键词]:模具落料冲孔拉伸翻边复合模AbstractMould is widely used in modern manufacturing, product model in the first after the analysis of design and calculation, and then the mold design, a lot of products in industrial production, need to die to complete production, production out to consumers, the mould is an important measure of a country's manufacturing level. The content of graduation design, selection and calculation of the structure parameters of the die; drawing; 2D and 3D assembly drawing and parts drawing, exploded diagram. The main research methods: the collection of relevant information, to understand the whole process of stamping process parameters; design and calculation; process planning; the drawing die design were the key processes; drawing mold parts and assembly drawings and specifications; writing paper. Results and conclusion: the complete contents of all, familiar with the work principle of cold stamping die, and use all kinds of problems of knowledge processing of cold stamping die design of the study, improve the ability of analysis and die design of mechanical systems; in addition, through the graduation design we develop foreign science and Technology Literature, reading access to and use of literature and the ability of independent technical writing.Key words: die blanking punching drawing flanging compound die目录第1章绪论.......................................... 错误!未定义书签。

摘要 (1)前言 (2)1. 工件的工艺性分析 (3)1.1 冲压件的工艺性分析 (3)1.2 拉深件的工艺性分析 (3)1.3 材料的工艺性分析 (4)1.4 拉深变形过程的分析 (4)2. 冲压工艺方案的确定 (7)3. 模具的技术要求及材料选用 (9)4. 主要设计尺寸的计算 (11)4.1 毛坯尺寸的确定 (11)4.2 冲压力的计算 (12)4.3 拉深间隙的确定 (13)4.4 冲裁件的排样 (14)5. 工作部分尺寸计算 (17)5.1 拉深凸凹尺寸的确定 (17)5.2 圆角半径的确定 (18)6. 模具的总体设计 (20)6.1 模具的类型及定位方式的选择 (20)6.2 推件零件的设计 (21)7. 主要零部件的结构设计 (23)7.1 工作零件的结构设计 (23)7.2 其他零部件的设计与选用 (24)8. 模具的总装图 (27)9. 模具的装配 (28)结束语 (29)致谢 (30)参考文献 (31)我设计的是一个落料拉深复合冲裁模,在本次设计中我参考了大量有关冷冲模模具设计实例等方面的资料。

再结合老师布置的题(设计一个工件为盒形件的复合冲裁模),我充分运用了资料上所有设计模具中通用的表、手册等,如修边余量的确定、拉深件毛坯直径的计算公式、盒形件用压边圈拉深系数、盒形件角部的第一次拉深系数等,然后再集结了自己平时的所学,还有通过对工件的零件、模具工作部分(凸凹模、拉深凸模、落料凹模)、模具装配图的绘制,我的绘图功底也有了一定程度地提高。

本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等。

我觉得通过本次的毕业设计,达到了这样的目的:1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具(落料拉深冲裁模)设计工作的实际训练,从而培养和提高我们独立工作的能力。

落料拉深复合模设计湖南工学院课题落料拉深复合模设计专业模具设计与制造班级学生姓名指导老师2006年12月29日说明计算内容一、任务书………………………………二、工艺分析……………………………三、工艺方案的确定……………………四、工作原理……………………………五、工艺设计……………………………六、模具结构设计………………………七、总结…………………………………八、参考文宪……………………………共 19 页第 1 页说明计算内容第一部分:《冷冲模工艺及模具设计》课程设计任务书一、目的及意义:本课程是冷冲压工艺及模具设计~结合一个比较简单的冲压零件~综合运用本课程及以前所学课程的理论知识~独立设计出一套冷冲模具~能使学生得到模具设计的初步训练。

通过本课程设计~进一步提高学生利用技术资料、运算和绘图设计能力~为毕业设计打下良好的基础。

二、设计时间:二周三、设计题目:落料、拉伸复合模设计给定条件:冲压零件图及模具装配简图如下图示。

材料:08钢厚度:0.5mm落料、拉深复合模共19 页第2页说明计算内容四、设计工作量:1、模具装配图:1张,1号图,,2、主要零件图:凸模、凹模及凸凹模零件图各一张,3、设计说明书一份。

五、设计步骤:1、收集和分析原始资料:1 ,、冲压件的图纸和技术条件,2 ,、冲压件的生产纲领,3 ,、冲压件的工艺规程,4 ,、有关冲模标准件的资料,5 ,、现存模具结构资料。

2、确定模具类型及结构形式:根据已确定的最佳工艺方案确定冲模的类型是简单模、连续模、或复合模。

3、进行必要的计算主要指进行冲模工作部分尺寸、压力中心和选用弹簧的计算及确定模具闭合高度。

4、绘制模具总装图5、绘制模具零件图共 19 页第 3页说明计算内容六、设计要求:要求方案选择合理~图样正确、清楚、整洁~符合国家有关制图标准。

整理出设计计算说明书~列出计算过程和结果~并进行讨论和分析,计算结果要求准确全面~有关数据要标明出处。

河南职业技术学院冲压模具课程设计课程说明书设计题目:学生姓名:班级:学号:指导老师:初始条件:材料为Q235钢,料厚为1.2mm,大批量生产,尺寸如下图所示:摘要本次课程设计的内容为用模具生产无凸缘筒形冲压件,其中包括落料、拉深二道等工序。

由于产品深度仅10mm,相对较浅,一次拉深成型,采用落料拉深复合模一次成型,模具效率高,且成本较低。

本次设计完成了产品的展开尺寸计算、排样计算、模具尺寸设计,最后使用计算机辅助设计工具AUTOCAD设计绘制模具的装配工程图和主要零件工程图。

关键词:落料拉深单排剪切AUTOCAD 模具前言21世纪的今天,中国凭借丰富且廉价的人力资源、庞大的市场及其它许多有利条件,已成为承接工业发达国家模具业转移的良好目的地。

随着国际交往的日益增多和外资在中国模具行业的投入日渐增加,中国模具已经与世界模具密不可分,中国模具在世界模具中的地位和影响越业越重要。

据相关专业人士分析,未来十年,中国模具工业和技术的主要发展方向将主要集中在以下几个方面:(1)模具结构日趋大型、精密、复杂及寿命日益提高。

由于成型零件日趋大型及高效率生产所要求的一模多腔,使模具日趋大型化;随着零件微型化和模具结构发展的要求,今后模具加工的精度将更小,这必将促进超精密加工的发展。

(2)CADCAECAM 技术在模具设计制造中的广泛应用。

在模具设计与制造中,开发并应用计算机辅助设计的制造系统(CADCAECAM),发展高精度、高寿命模具和简易模具(软模、低熔点合金模具等)制造技术以及通用组合模具、成组模具、快速换模装置等,以适应冲压产品的更新换代和各种生产批量的要求。

模具制造是设计的延续,推行模具设计与制造一体化可达到优化设计的要求。

实践证明,模具CADCAECAM技术是当代最合理的模具生产方式,既可用于建模、为数控加工提供NC程序,也可针对不同的模具类型,以相应的基础理论,通过数值模拟方法达到预测产品成型过程的目的,改善模具结构。

目录序言 (2)第一部分冲压成形工艺设计 (5)Ⅰ明确设计任务,收集相关资料 (5)Ⅱ冲压工艺性分析 (6)Ⅲ制定冲压工艺方案 (6)Ⅳ确定毛坯形状,尺寸和主要参数计算 (10)第二部分冲压模具设计 (15)rⅡ计算工序压力,选择压力机 (16)Ⅲ计算模具压力中心 (19)Ⅴ、弹性元件的设计 (25)Ⅵ模具零件的选用 (27)Ⅶ冲压设备的校核 (29)Ⅷ其他需要说明的问题 (30)Ⅸ模具装配 (32)设计总结 (35)参考文献 (36)序言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CADCAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

题目: 落料拉伸冲孔复合膜设计分院:机械与电子学院姓名:沈星星学号: 20093729专业:模具设计与制造指导老师:焦锡岩毕业论文答辩时间: 2012-6-14前言随着工业发展,冲压模具的应用越来越广泛。

同时由于产品更新换代速度的加快,除了要保证模具设计质量以外,对模具设计效率的要求也越来越高。

为了促进我国冲压模具技术的发展,从计算机技术、先进加工技术及装备、其它新技术与冲压模具等方面分析了我国冲压模具的技术现状。

结果表明:经过几十年的发展,我国的冲压模具总量位居世界第三位,加工技术装备基本已与世界先进水平同步。

本文首先分析了复合模具的工艺结构,介绍了复合模具的设计,重点介绍了模具的结构、凹凸模的设计、冲裁力的计算以及冲压机的选型。

其次详细阐述了落料拉深冲孔复合模的工艺设计与结构设计过程、对拉深凸模、落料凹模、落料拉深凹凸等模具主要的成型零件以及各种标准零件进行设计计算和选择,基本上确定了落料拉深冲孔复合模的整体结构框架。

本文设计的复合模具适用于加工几何尺寸较大、形状复杂、精度要求较高的冲压类零件,通过理论分析和大量的工程实践探索,在模具上采用了一些特殊机构,可使操作简单,提高生产效率,对提高企业的市场竞争力有着现实的意义。

通过了复合模具的设计,可以将传统的分模加工合二为一,使落料、拉深、冲孔一次成形,避免了分模加工中定位误差的生产,从而保证了质量,降低了成本,提高了生产效率。

-Ⅰ-目录\前言 (Ⅰ)目录 (Ⅱ)第1章绪论 (1)1.1冲压模具简介 (2)1.1.1 冲压成形与冲压模具的概念 (2)1.1.2 冲压模具的分类 (2)1.2 本课题主要研究的内容及意义 (3)第2章复合模具总体方案的分析与确定 (5)2.1 工艺方案分析 (5)2.1.1 工件的分析 (5)2.1.2 落料拉深工艺分析 (5)2.2工艺方案的确定 (6)第3章主要的工艺参数计算 (7)3.1 毛坯尺寸的计算 (7)3.2 排样 (7)3.3 工序压力计算 (8)3.4 冲压设备的选择 (9)第4章主要工作部分尺寸计算 (11)4.1 落料刃口尺寸计算 (11)4.2 冲孔刃口尺寸计算 (11)4.3 复合模具主要零件的设计 (12)第5章落料拉深冲孔复合模装配 (18)5.1 冲压模具装配的技术要求 (18)5.2 落料拉深冲孔复合模装配的特点 (19)5.3复合模具的总体设计 (19)5.4复合模具总装配 (19)总结与展望 (24)参考文献 (25)致谢 (26)- Ⅱ-第1章绪论在现代工业生产中,模具是生产各种产品的重要工艺装备。

冲压模具拉伸课程设计一、课程目标知识目标:1. 学生能理解并掌握冲压模具拉伸的基本概念、分类及工作原理;2. 学生能描述冲压模具拉伸过程中涉及的材料特性、力学性能及其对拉伸工艺的影响;3. 学生能掌握冲压模具拉伸工艺参数的选取原则及其对拉伸质量的影响;4. 学生了解冲压模具拉伸过程中的常见问题及解决方法。

技能目标:1. 学生能够运用所学知识,分析实际工程中的冲压模具拉伸问题,提出合理的解决方案;2. 学生能够根据实际需求,设计简单的冲压模具拉伸工艺,并优化工艺参数;3. 学生能够运用相关软件或工具进行冲压模具拉伸的模拟分析,提高实际操作能力。

情感态度价值观目标:1. 培养学生对冲压模具拉伸技术及其应用的兴趣,激发学生的创新意识;2. 培养学生严谨的科学态度,养成团队合作精神,提高沟通与交流能力;3. 培养学生关注工程实际问题,认识到冲压模具拉伸技术在现代制造业中的重要性,增强学生的社会责任感。

课程性质:本课程为专业技术课程,以实践性、应用性为主,结合理论教学,培养学生的实际操作能力和解决实际问题的能力。

学生特点:学生为高年级相关专业学生,具备一定的专业基础知识,具有较强的学习能力和动手能力。

教学要求:教师应采用启发式教学,结合实际案例,引导学生运用所学知识解决实际问题。

注重理论与实践相结合,提高学生的实际操作技能。

同时,关注学生的个体差异,因材施教,使学生在课程学习中取得良好的学习成果。

二、教学内容1. 冲压模具拉伸基本概念:介绍冲压模具拉伸的定义、分类及其在制造业中的应用;教材章节:第一章第一节。

2. 拉伸材料及力学性能:分析拉伸过程中材料的变形特点,讲解材料力学性能对拉伸工艺的影响;教材章节:第一章第二节。

3. 冲压模具拉伸工艺参数:阐述拉伸工艺参数的选取原则,分析各参数对拉伸质量的影响;教材章节:第二章。

4. 冲压模具拉伸模具设计:介绍拉伸模具结构及其设计要点,分析模具设计对拉伸质量的影响;教材章节:第三章。

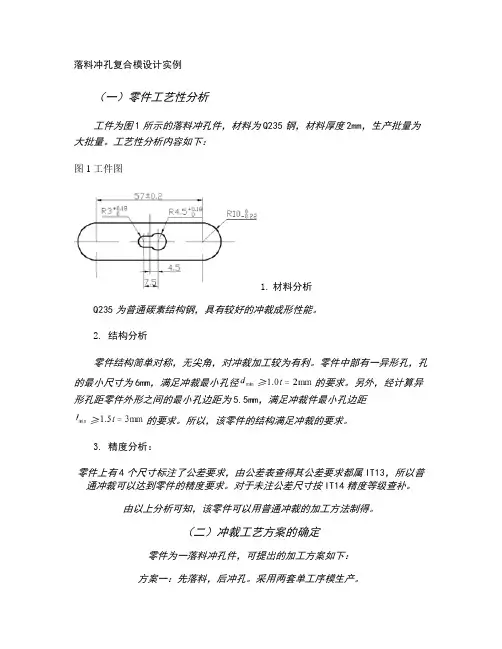

落料冲孔复合模设计实例(一)零件工艺性分析工件为图1所示的落料冲孔件,材料为Q235钢,材料厚度2mm,生产批量为大批量。

工艺性分析内容如下:图1 工件图1.材料分析Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2. 结构分析零件结构简单对称,无尖角,对冲裁加工较为有利。

零件中部有一异形孔,孔的最小尺寸为6mm,满足冲裁最小孔径≥的要求。

另外,经计算异形孔距零件外形之间的最小孔边距为5.5mm,满足冲裁件最小孔边距≥的要求。

所以,该零件的结构满足冲裁的要求。

3. 精度分析:零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属IT13,所以普通冲裁可以达到零件的精度要求。

对于未注公差尺寸按IT14精度等级查补。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

(二)冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

尽管模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。

现对复合模中凸凹模壁厚进行校核,当材料厚度为2mm时,可查得凸凹模最小壁厚为4.9mm,现零件上的最小孔边距为5.5mm,所以可以采用复合模生产,即采用方案二。

(三)零件工艺计算1.刃口尺寸计算根据零件形状特点,刃口尺寸计算采用分开制造法。

(1)落料件尺寸的基本计算公式为尺寸,可查得凸、凹模最小间隙Zmin=0.246mm,最大间隙Zmax=0.360mm,凸模制造公差,凹模制造公差。

专业课程设计说明书—冲压模具课程设计姓名:学号:班级:指导老师:日期:目录、工艺性分析 (2)二、工艺方案的分析和确定 (2)三、主要工作部分尺寸计算 (7)四、零件尺寸设计选取 (9)五、压力机的校核 (13)六、设计总结.................... 14 参考文献.................. 15 一、工艺性分析材料为Ly12M 料厚为0.8mm 大批量生产。

该零件为中等高度锥形件,其相对高度叵| ,锥度亠,板料相对厚度^ II 则可以采用一次拉深成形。

拉深系数—=__L1 。

根据公式[沁〕判断其在拉深过程中是否起皱。

则该工件在拉深过程不会起皱。

根据制件的材料,料厚形状及尺寸在进行冲压工艺过程中设计和模具设计时应注意以下几点:1、该工件为锥形拉深冲孔件,设计时应保证工件内尺寸的准确。

2、冲裁间隙拉深凸凹模间隙的确定应符合制件的要求。

各工序凸凹模动作的行程应保证各工序动作的稳妥连贯。

二、工艺方案的分析和确定<一)、工艺方案的分析根据制件的工艺性分析,其基本工序有落料,拉深,冲孔。

按其先后顺序组合可得到以下几种方案:1、落料——拉深——冲孔2、落料——冲孔——拉深3、落料拉深——冲孔4、落料拉深冲孔方案1、2属于单工序冲压,由于改件生产批量大且尺寸小,因此生产效率低。

方案3、4均属于复合工序,减少了工序数量。

方案4改成落料拉深冲孔复合,更减少了工序数量,提高了生产效率,故拟采用方案4.<二)、主要工艺参数计算1.毛坯尺寸计算根据等面积原则计算该零件的毛坯尺寸。

首先将该零件分成圆、圆锥台两个简单几何体。

它们的面积分别如下:毛坯展开尺寸查得拉深的修边余量亠。

则毛坯直径一一=^~~,取亠。

2.排样该工件排样根据落料工序设计。

考虑操作方便及模具结构简单,故条料宽一—一I条料的进距为—冲裁单件材料的利用率式中——冲裁件面积――一个进距内冲裁件数目 ――条料宽度 ——进距送料方向为从右向左3. 计算工序压力选择压力机 <1)落料力计算式中 一一落料力< );采用单排排样设计。

摘要自行车中轴碗在生产中需要用到多种冲压工艺,包括落料、拉深、冲孔、修边,在冲压生产中比较具有代表性。

在生产中,为保证生产效率,其冲压模具结构应采用复合模或级进模。

通过零件图,分析零件的结构工艺性,从而选择压力机,设计模具结构,并通过选用标准模架等标准件,提高生产模具的效率。

此套是提供给大家学习参考用,如需更多的设计可以联系我,Q815717278关键词:复合模;落料;拉深;冲孔;凸凹模;模架。

目录引言 (4)1. 零件冲压工艺分析 (5)1.1 制件介绍 (5)1.2 产品结构形状分析 (5)1.3 产品尺寸精度、粗糙度、断面质量分析 (5)2. 零件冲压工艺方案的确定 (6)2.1 冲压方案 (6)2.2 各工艺方案特点分析 (6)2.3 工艺方案的确定 (6)3. 冲模结构的确定 (6)3.1 模具的结构形式 (6)3.2 模具结构的选择 (7)4. 零件冲压工艺计算 (7)4.1零件毛坯尺寸计算 (7)4.2 排样 (7)4.3 拉深工序的拉深次数和拉深系数的确定 (8)4.4 冲裁力、拉深力的计算 (8)4.5 拉深间隙的计算 (10)4.6 拉深凸、凹模圆角半径的计算 (10)4.7 计算模具刃口尺寸 (10)4.8 计算模具其它尺寸 (11)4.9 校核凸模强度、刚度 (14)5. 选用标准模架 (14)5.1 模架的类型 (14)5.2 模架的尺寸 (14)6. 选用辅助结构零件 (15)6.1 导向零件的选用 (15)6.2 模柄的选用 (16)6.3 卸料装置 (16)6.4 推件、顶件装置 (16)6.5 定位装置 (16)7. 编制冲压工作零件工艺卡 (17)7.1 落料凹模的选材、加工及热处理工艺过程 (17)7.2 上凸凹模的选材、热处理及加工工艺过程 (17)7.3 下凸凹模的选材、热处理及加工工艺过程 (18)7.4凸模的选材、热处理及加工工艺过程 (18)8. 编制制件冲压工艺卡 (19)9. 总结 (20)参考文献 (22)引言在现代工业生产中,模具是生产各种产品的重要工艺装备。

冲孔落料复合模课程设计一、课程目标知识目标:1. 学生能理解冲孔落料复合模的基本概念、分类及其在工业生产中的应用。

2. 学生掌握冲孔落料复合模的结构组成、工作原理及其参数计算方法。

3. 学生了解冲孔落料复合模的材料选择、模具设计及制造工艺。

技能目标:1. 学生具备运用冲孔落料复合模进行简单零件加工的能力,能进行基本的操作和调整。

2. 学生能运用相关软件进行冲孔落料复合模的参数计算、模具设计和分析。

3. 学生能够根据实际需求,选择合适的模具材料和制造工艺,具备一定的实际问题解决能力。

情感态度价值观目标:1. 学生培养对机械制造及其自动化专业的兴趣,增强对工程技术的热爱。

2. 学生树立正确的安全生产意识,遵循操作规程,养成良好的工程素养。

3. 学生通过课程学习,培养团队协作精神,提高沟通与交流能力。

课程性质分析:本课程为机械制造及其自动化专业的一门实践性较强的课程,旨在培养学生掌握冲孔落料复合模的设计、制造和应用能力。

学生特点分析:学生为高职或中职年级学生,具有一定的机械基础知识和动手能力,但缺乏实际工程经验。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,充分调动学生的主观能动性,培养实际操作能力和问题解决能力。

通过分解课程目标为具体的学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 冲孔落料复合模基础知识:- 复合模的概念、分类及其应用领域。

- 冲孔落料复合模的结构组成、工作原理。

2. 冲孔落料复合模参数计算:- 冲压力、冲模力、模具寿命等参数的计算方法。

- 相关软件在参数计算中的应用。

3. 模具设计与制造:- 冲孔落料复合模的设计原则和方法。

- 模具材料的选择、加工工艺及制造要点。

4. 实际操作与调整:- 冲孔落料复合模的安装、调试和操作方法。

- 常见问题的分析与解决方法。

5. 安全生产与工程素养:- 严格遵守操作规程,培养安全生产意识。

- 工程实践中的团队协作、沟通与交流能力培养。

落料—拉深复合冲压模具课程设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)零件简图:如右图所示生产批量:大批量材料:08钢材料厚度:2mm1.冲压件工艺性分析该工件属于典型圆筒形件拉深,形状简单对称。

所有尺寸均为自由公差,尺寸容易保证。

高度尺寸91mm可在拉深后采用修边到达要求。

2.冲压工艺方案确实定该工件包括落料、拉深两个根本工序。

可有以下三种工艺方案:方案一:先落料,后拉深。

采用单工序模生产。

方案二:落料—拉深复合冲压。

采用复合模生产。

方案三:拉深级进冲压。

采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,生产效率低,难以满足该工件大批量生产的要求。

方案二只需一副模具,生产效率较高,尺管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只需一副模具,生产效率高,但模具结构比拟复杂,送进操后不方便,加之工件尺寸偏大。

通过对上述三种方案的分析比拟,该件假设能一次拉深,那么其冲压生产采用方案二为佳。

3.主要设计计算(1)毛坯尺寸计算根据外表积相等原那么,用解析法求该零件的毛坯直径DD=√ ̄〔d2* d2+4*d2H-1.72rd2-0.56r*r〕D=√ ̄(160*160+4*160*91-1.72*12*160-0.56*12*12)D=283.65 mm(2)排样及相关计算采用有废料直排的排样方式,相关如下示冲裁件面积A=∏*D*D/4=∏=63159平方毫米条料宽度B=D+2a+C=283.65+2*1.8+1=288.25 mma——侧搭边值,查冲压教程表得最小侧搭边值a=1.8mmc——导料板与最宽条料之间的间隙,其最小值查冲压教程表得c=1步距s=D+a=283.65+1.5=285.15 mm式中a1——工件间搭边值,查冲压教程表得a1=1.5mm一个步进距的材料利用率∩=A/BS*100℅∩℅∩=76.8℅式中:A——一个步距内冲裁件的实际面积B———条料宽度S———步距〔3〕成形次数确实定该工件为简单圆筒形拉深件,求出拉深相对高度H/h=91/160=0.57。

摘要随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对筒形零件的落料工艺性和拉深工艺性,确定用一幅复合模完成落料和拉深的工序过程。

介绍了筒形零件冷冲压成形过程,经过对筒形零件的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

同时具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:复合模;拉深;落料;目录目录................................................................................................................................... I II 前言第一章课程设计任务书 (1)第二章模具结构设计 (2)2.1 读产品图:分析其冲压工艺性 (2)2.2 分析计算确定工艺方案 (3)2.2.1 计算毛坯尺寸 (3)2.2.2 计算拉深次数 (3)2.2.3 确定工艺方案 (3)2.3 主要工艺参数的计算 (4)2.3.1 确定排样、裁板方案 (4)2.3.2 确定拉深工序尺寸 (5)2.3.3 计算工艺力,选设备 (5)2.4 模具结构设计 (6)2.4.1 模具结构型式选择 (6)2.4.1 模具工作部分尺寸计算 (7)第三章模具标准件选择及闭合高度计算 (8)3.1 标准模架的选择 (8)3.2 模具的实际闭合高度计算 (8)3.3 压力中心的确定 (8)第四章模具零件的结构设计 (9)4.1 落料凹模设计 (9)4.2 拉深凸模设计 (9)4.3 凸凹模设计 (10)4.4 弹性卸料板设计 (10)4.5 顶料板设计 (11)4.6 模柄设计 (12)4.7 导柱、导套设计 (12)4.8 打料块设计 (12)4.9 上模座设计 (12)4.10 下模座设计 (12)第五章模具装配图 (13)结语 (15)参考文献 (16)一.课程设计(论文)的主要内容及基本要求内容:落料、拉深复合模设计;产品工件图见附图;生产批量:大批量要求:目录、设计任务书、产品图及设计说明书、装配图及零件图。

摘要本毕业设计的题目是落料、拉深、冲孔模具设计,叙述了冲压的概念、特点、基本工序及应用,分析了冲压技术的现状和发展方向,说明了冲压模具的重要性。

本文先对冲压件进行工艺分析,确定工艺方案,以工序少,模具结构简单,生产周期短,经济效益高为原则,选取最佳工艺方案,采用落料、拉深、冲孔复合模。

确定了冲压模具总体结构设计方案,进行了工艺分析与相关设计计算,包括拉深次数,排样,利用率,冲压力,拉深力等;还进行了压力机的选择及模具零件主要工作部分尺寸及公差的计算。

最后,采用CAD绘制了这一套模具的装配总图和全部非标准件的零件图。

关键词:落料;拉深;冲孔目录摘要 (I)1 绪论 (1)1.1冲压的概念、特点及应用 (1)1.2冲压的基本工序及模具分类 (2)1.3 冲压技术的现状及发展方向 (3)2 冲压件的工艺性分析 (5)2.1冲压件的工艺性分析 (5)2.2 端盖冲压工艺方案的确定 (6)3 主要工艺参数计算 (7)3.1 毛坯尺寸计算 (7)3.1.1确定修边余量 (7)3.1.2计算毛坯直径 (7)3.1.3确定是否需要压边圈 (7)3.2 确定拉深次数 (7)3.3 排样及材料的利用率 (8)3.4 计算工序冲压力 (9)3.5 冲压设备的选择 (10)3.6 模具零件主要工作部分尺寸计算 (11)3.7 弹性元件的设计计算 (13)4 落料、拉深和冲孔复合模结构设计 (14)4.1 落料凹模设计 (14)4.2 冲孔凸模长度及强度校核 (14)4.3 落料拉深凸凹模设计 (18)4.3.1拉深部分凹模圆角半径的确定 (18)4.3.2 凹模拉深部分高度的确定 (19)4.4 拉深冲孔凸凹模设计 (19)4.5 压边及顶件装置类型设计 (20)4.6 压边圈的形式设计 (21)4.7 推件块设计 (21)4.8 卸料板设计 (22)5 标准件的选择 (23)5.1 卸料螺钉的选用 (23)5.2 模柄的选用 (23)5.3 模座的选用 (23)6 结论 (24)致谢 (25)参考文献 (26)1 绪论1.1冲压的概念、特点及应用冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。

一、设计任务冲压件7、塑料件7见附件产品图,并取第一组尺寸。

具体任务:1、拟定所指定的冲压件、塑料件的成型工艺,正确选择成型设备;2、合理选择模具结构,正确确定模具成型零件的形状和尺寸;3、正确绘制模具装配图和工作零件图;4、正确确定冲模、塑模(各选一个)工作零件的工艺流程;5、撰写模具设计说明书;6、课程设计完成工作量:(1)冲模、塑模装配图各一张;冲模、塑模工作零件零件图;(2)设计说明书一份(其中包含冲压件、塑料件的成型工艺;冲模、塑模工作零件的工艺流程;模具设计计算过程)(约1万字)。

二、设计要求1、在课程设计中,学生要独立思考和钻研,学会根据具体情况灵活运用所学过的知识,不应盲目照搬其他样本或他人的设计;2、课程设计中的每一个环节都必须认认真真、一丝不苟地去完成;3、设计应按计划进行,并确保所设计的模具结构合理、操作方便、制造方便、造价便宜,设计图纸符合国标和行业标准,设计说明书规范;4、设计时间安排:(1)冲压件工艺、冲模设计并绘制模具装配图、工作零件图1.2~1.5周;(2)塑件成型工艺、模具设计并绘制模具装配图、工作零件图1.2~1.5周;(3)撰写设计说明书、答辩0~0.6周(是否需要答辩由指导老师决定)。

目录前言第1章冷冲压工艺与模具设计 (1)1.1 设计内容及要求 (1)1.2 冲压工艺性分析 (1)1.3 工艺方案的确定 (1)1.4 确定模具类型及结构形式 (2)1.5 工艺计算 (2)1.6 编写冲压工艺文件 (5)1.7 选择和确定模具主要零部件的结构与尺寸 (5)1.8 校核所选压力机 (6)1.9 编制工作零件机械加工工艺卡 (6)第2章塑料成型工艺与模具制造 (8)2.1 设计内容及要求 (8)2.2 塑料制品工艺性分析 (8)2.3 成型设备的选择与模塑工艺参数的确定 (8)2.4 模具结构方案及尺寸的确定 (9)2.5 注射机有关工艺参数的校核 (12)2.6 编制零件机械加工工艺 (12)第3章结束语 (13)第4章参考文献 (14)前言冷冲压生产过程的主要特征是依靠冲模和冲压设备完成加工,便于实现自动化,生产率很高,操作方便。