第一章 零件尺寸与公差

- 格式:ppt

- 大小:3.17 MB

- 文档页数:38

尺寸公差标准尺寸公差是指在零件加工过程中,由于各种因素的影响,导致零件尺寸与设计要求尺寸之间的偏差。

为了保证零件的装配质量和使用性能,尺寸公差的控制显得尤为重要。

尺寸公差标准是对尺寸公差进行统一规定和标准化,以便在工程实践中能够更好地进行尺寸控制和质量保证。

尺寸公差标准的制定是为了满足不同零件的加工需求,确保零件在装配时能够达到预期的功能要求。

尺寸公差标准通常由国家标准化组织或行业标准化组织制定,并在工程设计、加工制造、质量检验等领域得到广泛应用。

尺寸公差标准的内容主要包括了尺寸公差的基本概念、符号表示、尺寸链、公差分配原则、公差的设计原则等方面。

其中,尺寸公差的基本概念是指在零件设计和加工过程中,对于尺寸公差的定义和理解;符号表示是指在图纸上对尺寸公差进行标注和表示的方式;尺寸链是指在零件装配过程中,各个尺寸之间的相互关系;公差分配原则是指在零件设计过程中,如何合理地分配尺寸公差;公差的设计原则是指在零件设计过程中,如何根据零件的功能要求和加工工艺要求来确定尺寸公差的大小和分布。

在实际工程实践中,尺寸公差标准的应用对于提高产品质量、降低生产成本、提高市场竞争力具有重要意义。

通过严格遵循尺寸公差标准,可以有效地控制零件尺寸偏差,保证零件的装配质量和使用性能;可以减少不必要的加工余量,降低生产成本;可以提高产品的一致性和可互换性,提高产品的市场竞争力。

总之,尺寸公差标准是工程设计和制造过程中的重要内容,它对于提高产品质量、降低生产成本、提高市场竞争力具有重要意义。

因此,我们在工程实践中应该充分认识尺寸公差标准的重要性,严格遵循尺寸公差标准的要求,不断提高自身的专业水平和工作能力,为企业的发展和产品的质量提供有力的保障。

尺寸公差和极限偏差概述尺寸公差和极限偏差是工程领域中用于描述零件尺寸间允许的变化范围的重要概念。

公差和偏差的合理控制可以保证零件的相互配合和功能可靠性。

本文将深入探讨尺寸公差和极限偏差的概念、分类、计算方法以及在工程中的应用。

尺寸公差定义尺寸公差(Dimensional tolerance)是指用来描述零件尺寸间允许的变化范围的一种度量。

在设计和制造过程中,由于加工设备和工艺的限制,零件尺寸往往无法完全做到理想值。

因此,为了确保零件功能的可靠性和互换性,就需要规定合理的尺寸公差。

分类根据尺寸变化的方向和范围,尺寸公差可以分为以下几种类型:1.零偏公差(Unilateral tolerances):允许尺寸在某一方向上的变化范围,如仅允许尺寸增大或减小。

2.对称公差(Symmetrical tolerances):允许尺寸在两个相反方向上的变化范围,如允许同时增大和减小。

3.平均公差(Average tolerance):对于相同特征的多个尺寸,允许平均偏离理想值的范围。

计算方法尺寸公差的计算是基于设计要求、生产设备精度和材料性质等多方面因素的综合考虑。

常用的计算方法有以下几种:1.最大材料条件法(Maximum Material Condition,MMC):根据最不利的设计条件,即零件尺寸达到最大允许值时的情况计算公差。

2.最小材料条件法(Least Material Condition,LMC):根据最不利的设计条件,即零件尺寸达到最小允许值时的情况计算公差。

3.中间材料条件法(Median Material Condition,MMC):根据设计要求和生产设备的精度范围,计算公差使得零件可以在各种材料条件下都保持功能和互换性。

示例假设某个机械零件的设计尺寸为50mm,要求尺寸公差为±0.1mm。

根据对称公差原则,该零件允许尺寸在50mm±0.1mm的范围内变化,即实际尺寸可以在49.9mm和50.1mm之间。

尺寸公差形位公差表面粗糙度

尺寸公差、形位公差和表面粗糙度是机械制造过程中重要的质量指标。

1. 尺寸公差:是设计者为了控制加工后零件的实际尺寸与理想尺寸之间的误差所规定的标准。

它包括上下偏差(最大和最小极限偏差),通常以尺度(如毫米或英寸)或比例(如千分之一)来表示。

尺寸公差的主要目标是确保每个制造的零件都位于理想的尺寸范围内,从而确保其功能和互换性。

2. 形位公差:是用来控制加工后零件的形状和相对位置的标准。

这包括诸如圆柱度、圆度、平行度、垂直度、同轴度等形状公差,以及位置度、轮廓度和对称度等位置公差。

形位公差的主要目标是确保每个零件的形状和相对位置都符合设计要求,从而确保其使用性能和互换性。

3. 表面粗糙度:是用来描述加工表面微观几何特性的参数,如表面的纹理、峰谷深度和间距等。

它主要影响零件的摩擦性能、密封性能和外观质量等。

表面粗糙度通常通过比较样板或使用仪器进行测量。

对于一些高精度和高质量要求的零件,如液压件、密封件和配合件等,表面粗糙度的控制非常重要。

在机械制造过程中,尺寸公差、形位公差和表面粗糙度的控制都是至关重要的。

它们不仅决定了零件的基本精度和质量,还影响了产品的性能、可靠性和成本。

因此,对于制造者来说,理解并掌握这些概念及其之间的关系是非常重要的。

如需了解更多关于这三者的信息,建议查阅机械制造领域相关书籍或咨询专业人士。

公差分析基础理论公差分析是产品设计与制造过程中的重要环节之一,通过对零部件尺寸与形位公差的合理分配和控制,确保产品能够在规定的公差范围内满足设计要求,保证产品质量的稳定性和可靠性。

公差分析的基础理论主要包括公差、公差堆积、公差链等。

1.公差的概念与种类公差是描述零部件尺寸与形位误差的一个重要参数,是指零件尺寸或形状在一定范围内的允许偏差。

根据公差的不同性质,可以分为线性公差、形位公差和配合公差。

(1)线性公差:是指零部件尺寸的允许偏差范围。

一般用尺寸的上限(最大值)和下限(最小值)来表示,如直径10±0.05mm。

(2)形位公差:是指零部件几何形状、位置、方向的允许偏差范围。

形位公差分为位置公差、形状公差和方向公差等。

(3)配合公差:是指零部件之间的配合关系的允许偏差范围。

如传动轴与轴承配合时,要求轴与轴孔的尺寸公差和形位公差都要满足要求,以使轴与轴孔能够达到合适的配合。

2.公差分配原则公差分配是指在零部件与装配件之间合理分配公差,以满足产品性能要求。

公差分配的原则包括最大材料原则、最小材料原则、最大孔最小轴原则和最大间隙最小重合原则等。

(1)最大材料原则:将零件尺寸的上限与装配件尺寸的下限相对应,以保证零件和装配件都能满足设计要求。

(2)最小材料原则:将零件尺寸的下限与装配件尺寸的上限相对应,以保证零件和装配件都能满足设计要求。

(3)最大孔最小轴原则:在配合公差分配时,以确保最大孔与最小轴间隙达到设计要求。

(4)最大间隙最小重合原则:在配合公差分配时,以确保最大间隙与最小重合满足设计要求。

3.公差堆积与公差链公差堆积是指在装配过程中,由于零部件尺寸与形位公差的叠加或堆积所引起的总公差。

公差堆积的结果可能是零部件与装配件的配合间隙大于或小于设计要求,从而影响产品的装配性能。

因此,公差堆积的分析是确保产品装配质量的重要一环。

公差链是指由多个零部件按照一定的装配次序组成的装配关系链。

每个零部件的公差都对最终产品质量产生影响,因此,需要通过公差链的分析,确定各个零部件的公差堆积情况,以确保产品装配尺寸要求的可靠性。

尺寸标准公差尺寸标准公差是指在工程制图和零件加工中,为了保证零件尺寸的精度和质量,对零件尺寸偏差的一种规定。

尺寸标准公差是在设计图纸上规定的,它是零件尺寸与公差的配合,是设计者对零件尺寸精度的要求。

在实际生产中,尺寸标准公差的正确应用对于保证零件的质量和性能具有非常重要的意义。

首先,尺寸标准公差的作用是明确零件尺寸的允许偏差范围。

在零件加工中,由于各种原因,如材料的不均匀性、加工设备的精度、人为操作的误差等,都会导致零件的尺寸偏差。

因此,尺寸标准公差的设定可以明确规定零件尺寸的上下限,使得零件在加工后能够保证尺寸的精度和稳定性。

其次,尺寸标准公差还可以指导零件的加工工艺。

在零件加工中,根据设计图纸上规定的尺寸标准公差,加工工人可以根据公差的要求选择合适的加工工艺和加工设备,从而保证零件尺寸的精度和质量。

同时,尺寸标准公差也可以指导加工工人在加工过程中的操作方法,使得零件的加工过程更加科学、合理。

另外,尺寸标准公差还可以为零件的检验提供依据。

在零件加工完成后,需要对零件的尺寸进行检验,以确保零件的质量符合设计要求。

而尺寸标准公差可以作为零件检验的依据,检验人员可以根据设计图纸上规定的公差要求,对零件的尺寸进行合理的检验,从而判断零件的质量是否合格。

在实际应用中,尺寸标准公差的设定应该考虑到零件的实际使用情况和加工工艺的可行性。

如果尺寸标准公差设置过小,会增加零件的加工难度和成本,并且可能会导致零件的加工精度无法保证;而如果尺寸标准公差设置过大,会影响零件的装配和使用精度,甚至影响整个产品的性能和质量。

因此,在设计图纸上规定尺寸标准公差时,需要综合考虑零件的使用要求、加工工艺的可行性以及成本控制等因素,合理确定尺寸标准公差的数值。

总之,尺寸标准公差在工程制图和零件加工中具有非常重要的作用,它可以明确零件尺寸的偏差范围,指导零件的加工工艺,并为零件的检验提供依据。

因此,在实际应用中,设计者和加工人员都应该充分理解尺寸标准公差的意义,并合理应用尺寸标准公差,以保证零件的质量和性能,满足产品的设计要求。

公差培训资料公差培训资料(一)公差是工程图纸上标注的尺寸要求,它是指允许的尺寸上下限与实际尺寸之间的差值范围。

公差的存在可以保证零件在正常使用时能够满足设计要求,提高零件的可靠性和互换性。

因此,公差对于机械制造和质量控制来说至关重要。

一、公差的作用和意义1. 提高互换性公差的存在使得同一类型的零件在装配时可以互相替换,提高了生产效率和产品质量。

2. 保证功能要求公差的设定使得零件之间的配合间隙能够满足功能要求,确保产品能够正常工作。

3. 控制制造成本通过合理设定公差,可以减少工艺和生产成本。

例如,对于精度要求较高的零部件,公差可以适当收紧,从而降低生产成本。

4. 促进技术进步公差的合理设定能够推动制造技术的发展和进步,提高产品的质量和性能。

二、公差的标注和表示方法公差的标注通常使用特定的符号和标记。

在工程图纸上,公差一般标注在尺寸的上限和下限之间,用于表示允许的尺寸范围。

常用的公差表示方法有以下几种:1. 基础尺寸加/减公差法这是一种最常见和简便的公差表示方法,其标注形式为“基础尺寸+公差”。

例如,直径为50mm的孔,其公差为±0.05mm,则标注为“φ50+0.05”。

2. 上下公差法这种方法表示尺寸的上下限公差。

例如,直径为50mm的孔,其公差为±0.05mm,则标注为“φ50±0.05”。

3. 单一公差法这种方法表示尺寸的上限或下限公差,适用于特定的工艺和装配要求。

例如,直径为50mm的孔,其公差为+0.05/-0,标注为“φ50+0.05/-0”。

4. 最大最小公差法这种方法表示尺寸的最大公差和最小公差。

例如,直径为50mm 的孔,其最大公差为+0.05,最小公差为-0.02,标注为“φ50+0.05/-0.02”。

通过合理选择和使用公差标注方法,可以清晰准确地表示零件的尺寸要求,方便生产和质量控制。

三、公差的计算和控制公差的计算通常需要根据设计要求和工艺要求进行确定。

尺寸偏差和公差的计算公式尺寸偏差和公差是在工程制造中非常重要的概念,它们用于描述零件的尺寸变化范围和允许的尺寸误差。

在工程设计和制造过程中,尺寸偏差和公差的计算是非常关键的,它们直接影响着零件的质量和性能。

本文将介绍尺寸偏差和公差的计算公式,并讨论它们在工程制造中的应用。

一、尺寸偏差的计算公式。

尺寸偏差是指零件的实际尺寸与设计尺寸之间的差异。

在工程制造中,通常使用下面的公式来计算尺寸偏差:尺寸偏差 = 实际尺寸设计尺寸。

其中,实际尺寸是零件在制造过程中测量得到的尺寸,设计尺寸是根据工程图纸确定的理论尺寸。

尺寸偏差可以为正值、负值或零,分别表示零件尺寸大于、小于或等于设计尺寸。

通过计算尺寸偏差,可以及时发现零件尺寸的偏差情况,从而及时调整制造工艺,确保零件的质量和精度。

二、公差的计算公式。

公差是指在设计尺寸范围内允许的尺寸误差。

在工程制造中,公差通常使用下面的公式来计算:公差 = 上公差限下公差限。

其中,上公差限和下公差限分别表示允许的最大和最小尺寸偏差。

公差可以为正值或零,表示允许的尺寸偏差范围。

通过计算公差,可以确定零件的尺寸变化范围,从而为制造过程提供了重要的参考依据。

三、尺寸偏差和公差的应用。

尺寸偏差和公差在工程制造中有着广泛的应用。

它们可以用于确定零件的尺寸精度要求,指导制造工艺的设计和选择,保证零件的质量和精度。

在工程设计和制造过程中,通常需要根据零件的功能要求和使用条件来确定合理的尺寸偏差和公差,以确保零件的性能和可靠性。

尺寸偏差和公差的计算公式为工程设计和制造提供了重要的工具和方法。

通过合理计算和确定尺寸偏差和公差,可以有效地指导制造过程,提高零件的质量和精度。

因此,在工程制造中,尺寸偏差和公差的计算是非常重要的,它们直接影响着零件的质量和性能。

总之,尺寸偏差和公差是工程制造中非常重要的概念,它们直接影响着零件的质量和性能。

通过合理计算和确定尺寸偏差和公差,可以有效地指导制造过程,提高零件的质量和精度。

机械零件的尺寸与公差控制机械零件的尺寸与公差控制是机械制造过程中非常重要的一环。

准确的尺寸与公差控制不仅能够保证零件的互换性和可靠性,还能够提高机械装配的效率和质量。

本文将讨论机械零件尺寸与公差的基本概念、标准和控制方法。

一、尺寸与公差的概念在机械零件的设计和制造中,尺寸指的是零件的线性尺寸或者角度尺寸。

而公差则是对零件尺寸的允许偏差范围进行规定,以确保零件在使用时能够正常工作。

例如,一个圆柱零件的直径尺寸为50mm,公差为±0.05mm,表示该零件的实际直径可以在49.95mm至50.05mm之间变化。

二、尺寸与公差的标准在机械制造行业中,存在许多尺寸与公差的标准用于规范零件的设计和制造。

常见的标准有ISO、GB和ANSI等。

这些标准对于零件的尺寸、公差范围以及公差等级进行了详细的规定,以确保零件的质量和互换性。

三、尺寸与公差的控制方法1. 选择合适的公差等级:根据零件的功能和制造工艺的要求,选择适当的公差等级进行控制。

公差等级的选择应综合考虑零件的尺寸要求和制造成本等因素。

2. 制定合理的公差方案:根据零件的功能要求和制造工艺的限制,合理地制定公差方案。

公差方案应综合考虑零件的使用要求、制造工艺和成本等因素,以最大程度地确保零件的质量。

3. 使用合适的测量工具:在制造过程中,使用合适的测量工具对零件的尺寸进行测量和检验。

常用的测量工具有千分尺、游标卡尺、投影仪等。

通过测量和检验,及时发现并纠正尺寸偏差,确保零件的尺寸和公差符合要求。

4. 控制制造过程的变差因素:在机械制造过程中,存在各种影响尺寸和公差控制的变差因素,例如材料的伸缩、热胀冷缩、工艺设备的稳定性等。

通过精细的工艺控制、合理的工艺参数和设备维护,可以最大限度地减小这些变差因素对零件尺寸的影响。

5. 建立合理的质量管理体系:建立合理的质量管理体系对于零件尺寸与公差的控制至关重要。

通过合理的质量计划、质量检验、质量记录和质量反馈,可以有效地控制零件尺寸与公差的波动,提高零件的一致性和稳定性。

第一、公差配合一、 公差配合的基本术语1. 基本尺寸(或公称尺寸):设计图样所规定的基本计算尺寸。

如: 005.0010.025+-则此25为基本尺寸(或公称尺寸)。

2. 实际尺寸:工件加工后通过测量所得的尺寸。

3. 最大极限尺寸:在公差X 围内工件尺寸的最大值。

如:005.0010.025+-mm ,则最大极限尺寸为25+0.005=25.005mm 。

4. 最小极限尺寸:在公差X 围内工件尺寸的最小值。

如:005.0010.025+-mm ,则最小极限尺寸为25-0.010=24.990mm 。

5. 上偏差:最大极限尺寸与名义尺寸的差数。

如:005.0010.025+-,则上偏差为25.005-25=+0.005mm 。

6. 下偏差:最小极限尺寸与名义尺寸的差数。

如005.0010.025+-,下偏差为24.990-25=-0.010㎜。

7. 实际偏差:实际尺寸与基本尺寸之差。

如轴承内径的基本尺寸为25mm ,若某一套的实际尺寸为24.995mm ,则此轴承内径的实际偏差为24.995-25=-0.005mm 。

8. 公差:即允许的偏差X 围。

也就是最大极限尺寸与最小极限尺寸的差数。

如:005.0010.025+-mm ,公差为25.005-24.990=0.015 mm 。

公差是一个不等于零,而且没有正、负的数值。

因此习惯上说“零公差”、“正公差”“负公差”是不妥当的,更不应把公差和偏差混为一谈。

公差是表示一个X 围的数值,而偏差则是一个有正负(或零)的数值。

9. 零线和公差带:零线为基本尺寸的界线;下图中箭头所指的线为零线。

公差带:由代表上、下偏差的两条直线所限定的一个区域。

上方倾斜的细实线表示孔公差带,用网纹表示轴公差带。

10.配合:基本尺寸相同的,相互结合的孔或轴公差带之间的关系,称为孔和轴的配合。

根据配合的松紧程度的不同,配合可分为间隙配合、过盈配合及过渡配合。

相互配合的轴、孔零件,如孔的实际尺寸大于轴的实际尺寸,两者配合时轴会产生间隙。

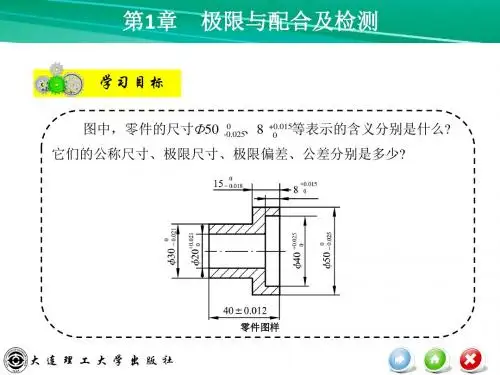

项目一用游标卡尺测量零件尺寸【知识目标】☆理解公差、极限偏差的定义及有关计算。

☆熟悉常用测量器具及测量器具的主要技术指标。

☆熟悉游标卡尺的类型、刻线原理、读数方法及使用、保养方法。

【能力目标】☆能正确使用游标卡尺测量零件尺寸。

☆能准确快速地识读游标卡尺测量的尺寸。

【项目内容】游标卡尺是应用较广泛的通用量具,具有有结构简单、使用方便、测量范围大等特点。

通过学习游标卡尺的原理使用来掌握基本的量具读数、测量方法及测量的相关知识。

【项目分析】1.测量器具类型(1)量具:指用于测量零件尺寸的器具。

如:卡尺、千分尺等。

(2)量规:没有刻度的专用测量器具,用于检验零件的实际尺寸及形位误差的综合结果,从而判断零件被测的几何量是否合格。

如塞规、卡规、螺纹量规等。

(3)量仪:是指将被测几何量的实际量值转换成可直接观察的指示值或等效信息的计量器具。

如内径百分表、水平仪等。

(4)计量装置:是指为确定被测量值所必需的计量器具和辅助设备的总体。

2.测量器具的主要技术指标(1)刻度间距:测量器具的刻度尺或刻度盘上两相邻刻线中心的距离。

(2)分度值(刻度值):测量器具的刻度尺或刻度盘上两相邻刻线所代表的量值之差。

分度值是一种量具所能直接读出测量尺寸的最少单位量值,它反映了读数精度的高低,也说明了该测量器具的测量精度的高低。

分度值越小,说明该量具的测量精度越高。

(3)测量范围:是指测量器具所能测量的最大值与最小值范围,一般指量具的规格。

(4)示值误差:是指测量器具的指示值与被测尺寸的真值之差。

是测量器具的本身各种误差的综合反映。

示值误差越小,测量器具的精度越高(5)灵敏度:是指测量器具反映被测量变化的能力。

(6)测量力:在接触式测量过程中,测量器具与被测工件表面间的接触压力。

(7)测量重复性误差:在相同情况下,测量器具在对同一部位的多次测量时,所有测得量值的分散程度。

【项目知识点学习资料】1.1偏差与公差1.有关尺寸的术语与定义1)基本尺寸(孔用D表示,轴用d表示)又称公称尺寸,通过基本尺寸,应用上、下偏差可算出极限尺寸的数值。