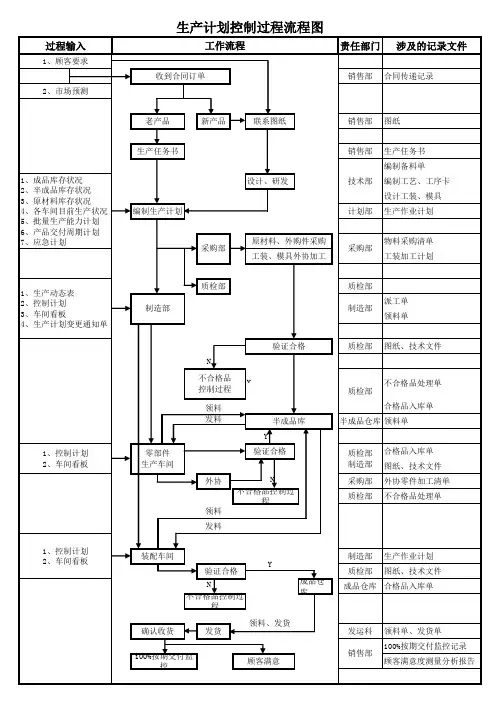

生产计划和控制过程流程图

- 格式:xlsx

- 大小:43.09 KB

- 文档页数:1

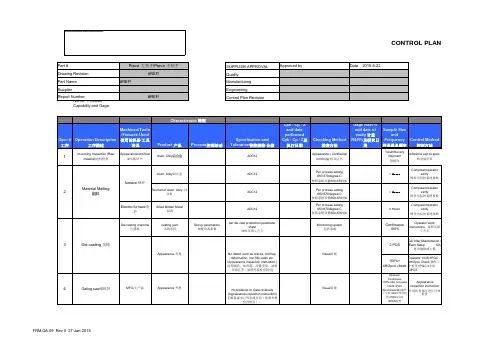

SUPPLIER APPROVALQuality Manufacturing EngineeringControl Plan RevisionNOTE: Process Capability and Gage R&R information is required for all characteristics listed as "SC" or "CC" on the Exemplis drawing.Oper #工序Operation Description 工序描述Machines/Tools/Fixtures Used 使用的机器/工具/治具Product 产品Process 控制活动Specification and Tolerance 管控规格/公差Cpk / Cp / Z anddate performed Cpk / Cp / Z 及执行日期Checking Method 检查方法Gage R&R % and date of study 计量R&R%及研究日期Sample Size andFrequency样品量及频率Control Method控制方法1In-coming Inspection (Rawmaterial)进料检查Appearance/certificate外观/证书Alum. Alloy 铝合金ADC12Appearance / Certified atincoming 核对证书1st/shift,every shipment 每批次reference cert to spec.核对成份表Alum. Alloy 铝合金ADC12Per process setting 650`670degree C 按照系统设置650-670度C 4 HoursComputer/operatorverify操作员监控系统参数Re-melt of Alum. Alloy 回收料ADC12Per process setting 650`670degree C 按照系统设置650-670度C 4 HoursComputer/operatorverify操作员监控系统参数Electric furnace 电炉Allied Molten Metal铝液ADC12Per process setting 650`670degree C 按照系统设置650-670度C4 HoursComputer/operatorverify操作员监控系统参数Die casting machine压铸机casting part 压铸零件Set up parameters 调整设备参数per die cast production parameter sheet按照压铸工艺卡Monitoring system监控系统Continuous 100%Operator workinstructions 按照压铸工艺卡2 PCSQA After Maintenance /Each Setup QA每次維修或上模100%+ 4H/2pcs check Operator 100%+PQC4H/2pcs Check 操作工全检查+PQC 4小时/2PCS4Gating saw 锯料饼MFG 生产部Appearance 外观No breakout or Gate residuals (Appearance inspection instruction)无断裂或水口残余或多切(参照外观检查指引),Visual 目视Operator Continuous 100%+QA 1st piececheck+PQC 2pcs/check/4H 操作工全检+QA 首两件检查+PQC4小时/2PCS检查Appearance inspectioninstruction外观检查指引进行目视检查Visual 目视No defect such as cracks, cold lap,deformation, non fills,voids etc.(Appearance inspection instruction ) 没有缺陷,如开裂,冷格变形,缺料及砂孔等(参照外观检查指引)Appearance 外观furnace 熔炉Characteristic 特征23Material Melting熔料Die casting 压铸Supplier Report Number#REF!#REF!Part Name #REF!CONTROL PLANPart #Prava 左扶手/Prava 右扶手Approved by Date 2015-5-22Drawing RevisionNOTE: Process Capability and Gage R&R information is required for all characteristics listed as "SC" or "CC" on the Exemplis drawing.NOTE: Process Capability and Gage R&R information is required for all characteristics listed as "SC" or "CC" on the Exemplis drawing.N。

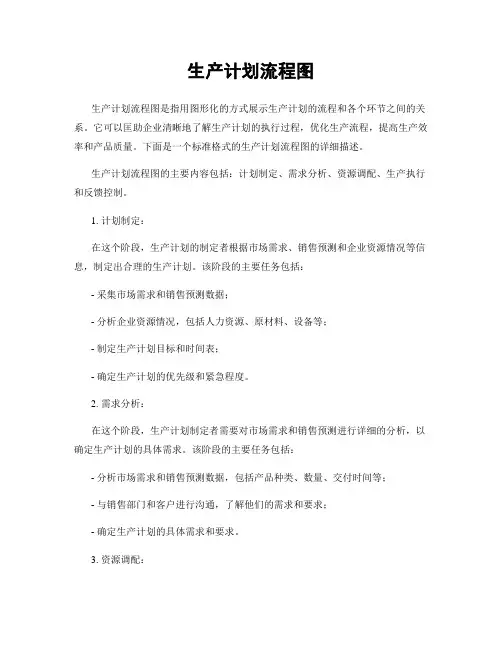

生产计划流程图生产计划流程图是指用图形化的方式展示生产计划的流程和各个环节之间的关系。

它可以匡助企业清晰地了解生产计划的执行过程,优化生产流程,提高生产效率和产品质量。

下面是一个标准格式的生产计划流程图的详细描述。

生产计划流程图的主要内容包括:计划制定、需求分析、资源调配、生产执行和反馈控制。

1. 计划制定:在这个阶段,生产计划的制定者根据市场需求、销售预测和企业资源情况等信息,制定出合理的生产计划。

该阶段的主要任务包括:- 采集市场需求和销售预测数据;- 分析企业资源情况,包括人力资源、原材料、设备等;- 制定生产计划目标和时间表;- 确定生产计划的优先级和紧急程度。

2. 需求分析:在这个阶段,生产计划制定者需要对市场需求和销售预测进行详细的分析,以确定生产计划的具体需求。

该阶段的主要任务包括:- 分析市场需求和销售预测数据,包括产品种类、数量、交付时间等;- 与销售部门和客户进行沟通,了解他们的需求和要求;- 确定生产计划的具体需求和要求。

3. 资源调配:在这个阶段,生产计划制定者需要根据生产计划的需求,合理地调配企业的资源,确保生产计划的顺利执行。

该阶段的主要任务包括:- 分析企业资源情况,包括人力资源、原材料、设备等;- 根据生产计划的需求,合理地分配和调配资源;- 确保资源的充足性和合理利用。

4. 生产执行:在这个阶段,生产计划的执行者根据生产计划的要求,进行具体的生产操作。

该阶段的主要任务包括:- 根据生产计划的要求,安排生产任务和工序;- 分配人力资源,安排生产人员的工作;- 管理原材料和设备的使用,确保生产的顺利进行;- 监控生产过程,及时发现和解决问题。

5. 反馈控制:在这个阶段,生产计划的执行者需要及时地对生产过程进行监控和控制,以确保生产计划的顺利实施。

该阶段的主要任务包括:- 采集生产过程中的数据和信息,包括生产进度、质量指标等;- 分析生产数据和信息,及时发现和解决问题;- 调整生产计划,以适应实际情况的变化;- 提供反馈和报告,向相关部门和人员汇报生产情况。

生产过程控制程序(ISO9001-2015)1.0目的对直接影响产品质量的生产、安装和服务的过程进行有效识别及控制,确保这些过程在受控状态下进行,并对其进行持续不断地改进。

2.0范围本程序适用于公司内所有用于产品生产的过程。

3.0定义与术语特殊过程:a.产品质量不能通过后续的测量和监控加以验证的工序;b.产品质量需进行破坏性试验或采用昂贵的方法才能测量或只能进行间接监控的工序;c.该工序产品仅在产品使用或服务交付后不合格的质量特性才能暴露出来。

4.0职责a.研发部:负责产品工艺流程、工艺标准的制订与确认;b.生管课:负责生产计划采购计划的编制,以及生产进度及交货期的协调与控制工作;c.品管课:负责生产过程的巡回检查以及进行有关指标的检验,反馈,正确做出结论;d.采购课:负责生产原、辅材料的采购;e.生产各课:负责按生产计划要求进行准备、按工艺要求、设备操作规范要求安排生产;负责生产工具的设备的请购、维护及生产现场环境的维护;f.总务部:负责人员的招聘与培训。

5.0作业流程5.1生产计划生产单位及相关单接到生管的《生产排程》及每周《生产计划表》进行生产前的准备工作。

5.2生产前准备a.相关部门接到《生产排程表》及每周《生产计划表》后,依计划表时程,进行人员、生产设备、工装夹具、检测设备及所有有关此产品的工艺技术、检验文件的准备。

b.生产车间组长根据《生产排程表》及每周《生产计划表》安排员工到仓库领料。

c.在做生产准备同时,生产组长须事先对生产操作员工解说相关产品特性及质量要求水准,以利过程质量的控制。

5.3首件生产a.新、旧产品首件加工完毕后由生产组长填写《首件确认表》进行送检工作按《例行检验及成品确认检验控制程序》执行。

b.如新产品首检不合格,生产车间须通知相关研发技术人员、品管人员解决异常原因后,须重新生产首件交品管及研发部门确认。

c.如首检不合格,因异常原因影响生产计划时,生产车间须通知生管课,由生管课作出生产调整。

文件制修订记录

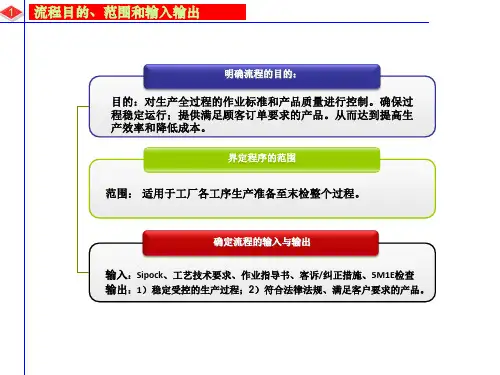

依据生产计划,对生产过程中影响产品质量的各个因素进行控制,保证生产作

业按规定的方法和程序在受控状态下进行,以满足客户和法规的要求。

2.0适用范围

本程序适用于产品的生产计划与过程控制。

3.0定义:

新产品:公司第一次生产的产品,以及因工艺变更、材料变更后的产品都属于新产品。

4.0职责

4.1生产部:负责生产现场使用文件和作业活动的正确性控制、材料控制、产品标识、工序检验、生产设备的日常维护。

4.2工程部:负责生产工艺文件与参数标准的制定与完善。

4.3 品质部:负责生产过程的首检、巡检、半/成品检验及异常报告与跟进处理。

4.4 生管:负责订单生产排程给生产部作成《生产命令单》对照生产作业。

4.5 采购:负责依据生产计划与排程提前采购备料入库及异常品质的及时处理。

5.0作业流程及内容

见附件。

6.0 注意事项:流程里所有不合格及异常产品按《不合格品管理控制程序》要求作业与处理。

7.0相关文件:

《文件管理控制程序》《记录管理控制程序》

《不合格品管理控制程序》《设备管理控制程序》

生产计划管理作业流程:。

生产计划控制程序(ISO9001-2015)1.0目的确保顺利达成客户订单的品质及交期。

2.0范围适用于接到客户订单至完成生产入库出货为止。

3.0定义与术语无4.0职责a.生管课:1.根据评审过的《生产制造单》通过ERP系统生成《生产排程表》、,需调整计划或插单时发出《内部联络单》或邮件形式通知相关单位进行调整。

2.根据物料需求和库存状况在ERP系统中编制《采购申请单》。

b.采购课:根据ERP系统中的《采购申请单》进行采购作业。

c.物料课:及时准确提供物料资讯,满足生产需要。

d.生产部:根据《生产排程表》准备及实施生产满足生产计划要求。

5.0作业流程5.1制订生产排程和采购计划a.生管与内销业务根据集团总部业务传来的客户订单后进行评审物料状况、库存状况、采购状况、和产能负荷等状况后,录入ERP订单管理系统中生成《生产排程表》和《采购申请单》。

b. 由生管物控员在ERP系统中进行生产计划维护后生产计划系统生产批次需求,生成《生产制造单》及《采购申请单》。

c.《生产排程表》、《生产制造单》经单位主管签名确认后,分发至相关单位。

另外,制三课、制五课成品的生产组装,由生管根据客人交期制订每周《生产计划表》、《出货表》执行生产。

同时仓库按生管提供的工单号码进行备料,并将欠料表及时提供给生管以便生管追踪。

d.采购员依据ERP系统中的《采购申请单》转化为《采购单》并按采购作业程序要求进行作业。

e .相关表单分发明细:1.《生产排程表》:制一课、制二课、制三课、制五课、品管课、物料课、采购课各一份。

2.《生产计划表》:制一课、制二课、制三课、制五课各一份。

3.《出货表》:制三课、制五课、物料课、业务文员各一份。

5.2进度跟催a.原材料进货交期依据《采购单》上的要求由采购员进行跟供应商交货。

物料采购回厂,由仓库收货员在ERP系统中打印《验收单》经品管验收OK后,由收货员在ERP系统中录入进货单(当天进货要求在20:00前完成单据录入)。

1.0目的

为了使生产过程始终处于良好的受控状态,并对于生产异常状况,加以预防改善,从而使产品符合规定的要求并不断提高产品质量。

2.0范围

适用于本公司所有产品的生产过程。

3.0定义:

3.1关键工序: 对最终产品的性能、寿命、可靠性及经济性等方面有直接影响的工序;产品质量特性形成的工序;工艺难度大,质量不稳定或问题发生较多的工序。

3.2特殊工序:该工序的产品质量不能通过检验和试验完全验证;该工序的产品质量需经过破坏性实验或采用复杂、昂贵的方法才能测得;该工序的产品质量特性无法测量,或不合格的质量特性要在产品使用后才能显示出来。

4.0职责

4.1 生产部——负责生产计划的编制、生产过程控制、生产现场5S管理,生产安全管理、设备保养及维护;负责人员配置及协助技能培训。

负责组织生产过程的再确认。

4.2 技术中心——提供产品图纸、等生产过程需要的技术资料与技术支持;负责工艺装备的设计与提高;负责生产过程的再确认的技术中心分确认;负责生产过程的技术问题的处理。

负责新产品试制的跟踪。

4.3 工艺部——工艺作业指导书

4.4 品管部——负责生产过程的采购件、半成品、成品的检验及质量控制;负责生产过程的再确认的质量确认。

4.5. 采购部——负责按时按质按量采购生产所需物料;负责保管、收发生产所需的各种物料;

4.6 人事部——组织人力资源招聘及技能培训。

4.7 各车间——负责按生产作业计划组织本车间生产;负责车间安全、设备、5S管理;负责生产过程中的异常问题的报告及处理。

附录1:。

生产计划控制程序(ISO9001-2015)1.0目的确保顺利达成客户订单的品质及交期。

2.0范围适用于接到客户订单至完成生产入库出货为止。

3.0定义与术语无4.0职责a.生管课:1.根据评审过的《生产制造单》通过ERP系统生成《生产排程表》、,需调整计划或插单时发出《内部联络单》或邮件形式通知相关单位进行调整。

2.根据物料需求和库存状况在ERP系统中编制《采购申请单》。

b.采购课:根据ERP系统中的《采购申请单》进行采购作业。

c.物料课:及时准确提供物料资讯,满足生产需要。

d.生产部:根据《生产排程表》准备及实施生产满足生产计划要求。

5.0作业流程5.1制订生产排程和采购计划a.生管与内销业务根据集团总部业务传来的客户订单后进行评审物料状况、库存状况、采购状况、和产能负荷等状况后,录入ERP订单管理系统中生成《生产排程表》和《采购申请单》。

b. 由生管物控员在ERP系统中进行生产计划维护后生产计划系统生产批次需求,生成《生产制造单》及《采购申请单》。

c.《生产排程表》、《生产制造单》经单位主管签名确认后,分发至相关单位。

另外,制三课、制五课成品的生产组装,由生管根据客人交期制订每周《生产计划表》、《出货表》执行生产。

同时仓库按生管提供的工单号码进行备料,并将欠料表及时提供给生管以便生管追踪。

d.采购员依据ERP系统中的《采购申请单》转化为《采购单》并按采购作业程序要求进行作业。

e .相关表单分发明细:1.《生产排程表》:制一课、制二课、制三课、制五课、品管课、物料课、采购课各一份。

2.《生产计划表》:制一课、制二课、制三课、制五课各一份。

3.《出货表》:制三课、制五课、物料课、业务文员各一份。

5.2进度跟催a.原材料进货交期依据《采购单》上的要求由采购员进行跟供应商交货。

物料采购回厂,由仓库收货员在ERP系统中打印《验收单》经品管验收OK后,由收货员在ERP系统中录入进货单(当天进货要求在20:00前完成单据录入)。

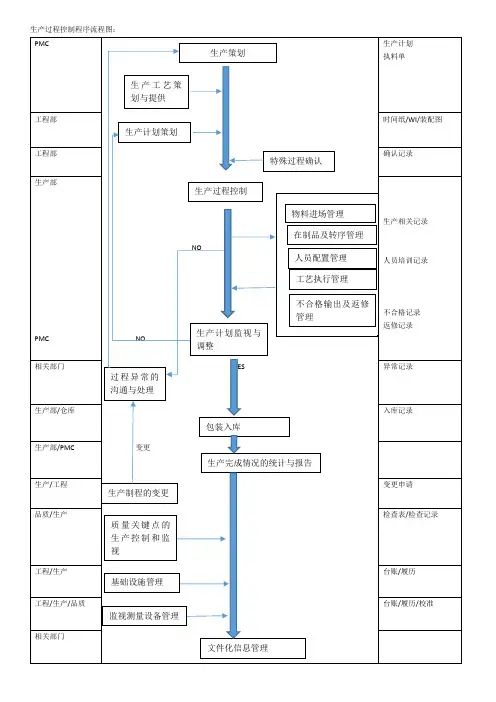

生产过程控制流程图

说明:

生产部根据生产准备和物料采购进度的落实情况,编制各部门的生产总体计划,组织部门、车间的实施,生产准备计划中的6项内容要一一核对,给出相应的时间要求,不断地与物料采购部门沟通,了解物料齐套情况,并对下属生产单位进行调控;

2.各生产车间对照生产部下达生产总体计划,编制本部门的各班组生产进度计划,下达到各班组,并进行实时跟踪、考核

3.建议对计划实现率进行考核,计划达成率要在98%以上,如不达标的每少一百分点扣所在单位领导100元,班组长50元

4.必要时由生产总监签发生产调度令,以调控生产进度,生产调度令的执行程度,直接与其本人的职务、收入挂钩!

5.生产部根据生产需要与否,决定是不需要编制三天滚动计划;规定三天各班组的生产进度:。