终端灭菌大容量注射剂生产技术

- 格式:pptx

- 大小:228.21 KB

- 文档页数:31

国家食品药品监督管理局关于发布化学药品注射剂和多组分生化药注射剂基本技术要求的通知(国食药监注[2008]7号)【收藏】各省、自治区、直辖市食品药品监督管理局(药品监督管理局):为落实国家局制定的《整顿和规范药品研制、生产、流通秩序工作方案》(国食药监办〔2006〕465号),严格审评审批化学药品注射剂、中药注射剂和多组分生化注射剂等安全性风险较大的3类品种。

国家局组织制定了《化学药品注射剂基本技术要求(试行)》和《多组分生化药注射剂基本技术要求(试行)》(以下称《技术要求》),现予发布,请参照执行,并将有关事宜通知如下:一、国家局已受理但尚未批准注册的化学药品注射剂和多组分生化药注射剂应参照《技术要求》进行研究。

二、已经批准注册的化学药品注射剂和多组分生化药注射剂也应参照《技术要求》进行相关研究,并在申报再注册时提供相关研究资料。

三、对已上市化学药品注射剂、多组分生化药注射剂进行仿制、改变剂型或者改变给药途径研究时,研究者应当慎重考虑已上市品种的研究基础。

附件:1.化学药品注射剂基本技术要求(试行)2.多组分生化药注射剂基本技术要求(试行)国家食品药品监督管理局二○○八年一月十日附件1:化学药品注射剂基本技术要求(试行)本技术要求适用于化学药品中各种注册分类的注射剂。

本技术要求主要针对目前化学药品注射剂研发、生产和使用中存在的突出问题,在遵循一般评价原则的基础上,通过分析可能影响注射剂临床使用安全性的主要因素,结合品种的上市基础等,提出化学药品注射剂审评中的重点关注点和相应的技术要求。

一、化学药品注射剂剂型选择的必要性、合理性(一)选择注射途径给药剂型的必要性、合理性对剂型的必要性、合理性进行评价通常应综合考虑如下因素:1.药物的理化性质、稳定性和生物学特性药物的理化性质(溶解度、pKa、分配系数、吸湿性、晶型等)、稳定性(对光、湿、热的稳定性,固、液状态下的稳定性和配伍稳定性)和生物学特性(吸收、分布、代谢、消除等)可以为剂型的选择提供指导,在有些情况下甚至可能限定剂型的选择。

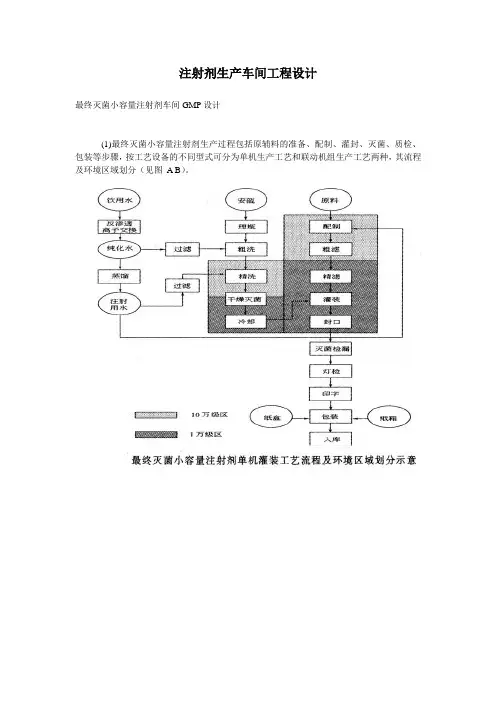

注射剂生产车间工程设计最终灭菌小容量注射剂车间GMP设计(1)最终灭菌小容量注射剂生产过程包括原辅料的准备、配制、灌封、灭菌、质检、包装等步骤,按工艺设备的不同型式可分为单机生产工艺和联动机组生产工艺两种,其流程及环境区域划分(见图A B)。

关于水针各单机设备和联动机组设备的具体内容详见前。

(2)按照GMP的规定最终灭菌小容量注射剂生产环境分为三个区域:一般生产区、10万级洁净区、1万级洁净区。

一般生产区包括安瓿外清处理、半成品的灭菌检漏、异物检查、印包等;10万级洁净区包括物料称量、浓配、质检、安瓿的洗烘、工作服的洗涤等;1万级洁净区包括稀配、灌封,且灌封机自带局部100级层流。

洁净级别高的区域相对于洁净级别低的区域要保持5~10Pa的正压差。

如工艺无特殊要求,一般洁净区温度为18~26℃,相对湿度为45%~65%。

各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开的原则。

人员在进入各个级别的生产车间时,要先更衣,不同级别的生产区需有相应级别的更衣净化措施。

生产区要严格按照生产工艺流程布置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间,使物料传递路线尽量短捷、顺畅。

物流路线的一条线是原辅料,物料经过外清处理,进行浓配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干.两条线汇聚于灌封工序。

灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程。

具体进出水针车间的人流、物流路线(见图)所示。

(4)辅助用房的合理设置是制剂车间GMP没计的一个重要环节。

厂房内设置与生产规模相适应的原、辅材料,半成品、成品存放区域,且尽可能靠近与其联系的生产区域,减少运输过程中的混杂与污染。

存放区域内应安排待验区、合格品区和不合格品区;贮料称量室,并且要有利于包括空调风管在内的公用管线的布置。

(5)水针生产车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。

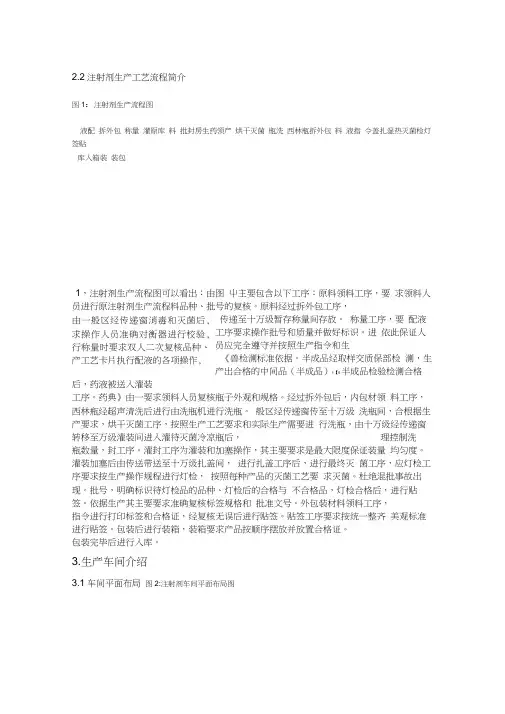

2.2注射剂生产工艺流程简介图1:注射剂生产流程图液配 拆外包 称量 灌原库 料 批封房生药领产 烘干灭菌 瓶洗 西林瓶拆外包 料 液指 令盖扎湿热灭菌检灯 签贴库入箱装 装包1,注射剂生产流程图可以看出:由图 屮主要包含以下工序:原料领料工序,要 求领料人员进行原注射剂生产流程料品种、批号的复核。

原料经过拆外包工序,传递至十万级暂存称量间存放。

称量工序,要 配液工序要求操作批号和质量并做好标识。

进 依此保证人员应完全遵守并按照生产指令和生《兽检测标准依据。

半成品经取样交质保部检 测,生产出合格的中间品(半成品)1【5半成品检验检测合格后,药液被送入灌装工序。

药典》由一要求领料人员复核瓶子外观和规格。

经过拆外包后,内包材领 料工序,西林瓶经超声清洗后进行由洗瓶机进行洗瓶。

般区经传递窗传至十万级 洗瓶间,合根据生产要求,烘干灭菌工序,按照生产工艺要求和实际生产需要进 行洗瓶,由十万级经传递窗转移至万级灌装间进入灌待灭菌冷凉瓶后, 理控制洗 瓶数量,封工序。

灌封工序为灌装和加塞操作,其主要要求是最大限度保证装量 均匀度。

灌装加塞后由传送带送至十万级扎盖间, 进行扎盖工序后,进行最终灭 菌工序,应灯检工序要求按生产操作规程进行灯检, 按照每种产品的灭菌工艺要 求灭菌。

杜绝混批事故出现。

批号,明确标识待灯检品的品种、灯检后的合格与 不合格品,灯检合格后,进行贴签。

依据生产其主要要求准确复核标签规格和 批准文号。

外包装材料领料工序,指令进行打印标签和合格证,经复核无误后进行贴签。

贴签工序要求按统一整齐 美观标准进行贴签。

包装后进行装箱,装箱要求产品按顺序摆放并放置合格证。

包装完毕后进行入库。

3.生产车间介绍3.1车间平面布局 图2:注射剂车间平面布局图由一般区经传递窗消毒和灭菌后, 求操作人员准确对衡器进行校验, 行称量时要求双人二次复核品种、 产工艺卡片执行配液的各项操作,■- ' /'空调机®O | *1 | 、.□ -J 由图2,注射剂车间平面布局图可以看出:[6]。

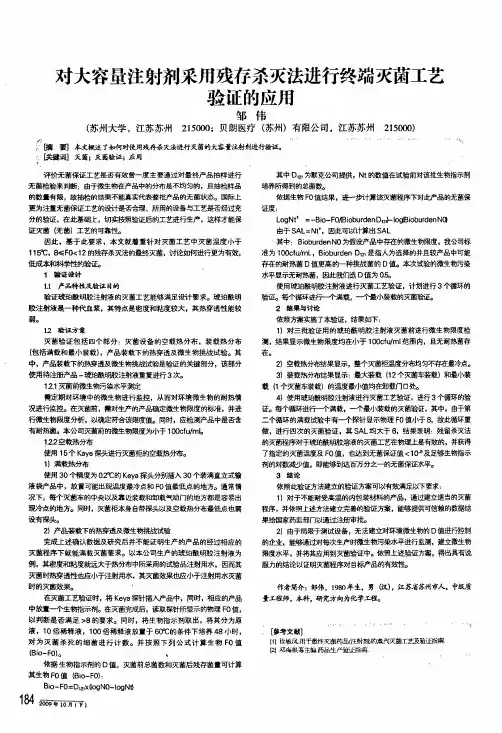

对大容量注射剂采用残存杀灭法进行终端灭菌工艺验证的应用邹伟(苏州大学,江苏苏州215000;贝朗医疗(苏州)有限公司,江苏苏州215000)引?j j。

|j’|‘。

“”j,。

睛要】本文概述了如何对使用残存杀灭法进行灭菌的大容量注射荆进行验证。

j睽蛊悯】灭菌;灭茵验证;应用评价无菌保证工艺是否有效曾一度主要通过对最终产品抽样进行无菌检验来判断:由于微生物在产品中的分布是不均匀的,且抽检样品的数量有限,故抽检的结果不能真实代表整批产品的无菌状态。

国际上更为注重无菌保证工艺的设计是否合理、所用的设备与工艺是否经过充分的验证,在此基础上,切实按照验证后的工艺进行生产,这样才能保证灭菌(无菌)工艺的可靠性。

因此,基于此要求,本文就着重针对灭菌工艺中灭菌温度小于115℃,8。

<F0<12的残存杀灭法的最终灭菌,讨论如何进行更为有效,低成本和科学性的验证。

1验证设计1.1产品特性及验汪目的验证琥珀酰明胶注射液的灭菌工艺能够满足设计要求。

琥珀酰明胶注射液是一种代血浆,其特点是密度和粘度较大,其热穿透性能较弱。

12验证方案灭菌验证包括四个部分:灭菌设备的空载热分布,装载热分布(包括满载和最小装载),产品装载下的热穿透及微生物挑战试验。

其中,产品装载下的热穿透及微生物挑战试验是验证的关键部分,该部分使用待注册产品一琥珀酰明胶注射液重复进行3次。

121灭菌前微生物污染水平测定需定期对环境中的微生物进行监控,从而对环境微生物的耐热情况进行监控。

在灭菌前,需对生产的产品确定微生物限度的标准,并进行移姓物限度分析,以确定符合该限度值。

同时,应检测产品中是否含有面j繁漕。

本公司灭菌前的2姓物限度为小于1O ocf u/m I。

122空载热分布使用15个K a ye探头进行灭菌柜的空载热分布。

1)满载热分布使用30个精度为02℃的K eya探头分别插入30个装满直立式输液袋产品中,放置可能出现温度最冷点和F O值最低点的地方。

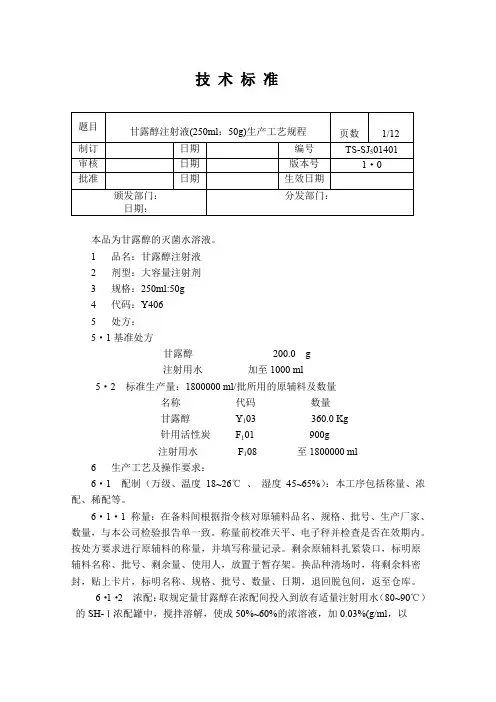

技术标准本品为甘露醇的灭菌水溶液。

1 品名:甘露醇注射液2 剂型:大容量注射剂3 规格:250ml:50g4 代码:Y4065 处方:5·1基准处方甘露醇200.0 g注射用水加至1000 ml5·2 标准生产量:1800000 ml/批所用的原辅料及数量名称代码数量甘露醇Y103 360.0 Kg针用活性炭F101 900g注射用水F108 至1800000 ml6 生产工艺及操作要求:6·1 配制(万级、温度18~26℃、湿度45~65%):本工序包括称量、浓配、稀配等。

6·1·1 称量:在备料间根据指令核对原辅料品名、规格、批号、生产厂家、数量,与本公司检验报告单一致。

称量前校准天平、电子秤并检查是否在效期内。

按处方要求进行原辅料的称量,并填写称量记录。

剩余原辅料扎紧袋口,标明原辅料名称、批号、剩余量、使用人,放置于暂存架。

换品种清场时,将剩余料密封,贴上卡片,标明名称、规格、批号、数量、日期,退回脱包间,返至仓库。

6·1·2 浓配:取规定量甘露醇在浓配间投入到放有适量注射用水(80~90℃)的SH-Ⅰ浓配罐中,搅拌溶解,使成50%~60%的浓溶液,加0.03%(g/ml,以稀配体积计) 针用活性炭,搅拌混匀,煮沸(100℃)15-20分钟,用钛棒过滤器加压过滤,内循环10分钟,泵入稀配罐。

6·1·3 稀配:在稀配间向SH-Ⅰ稀配罐中加注射用水至全量的约80%,加0.02%(g/ml,以稀配体积计)的针用活性炭,补加注射用水至全量,搅拌、回流15分钟,测pH值(规定:5.0~5.5,若不符合规定用稀盐酸或1M氢氧化钠调整)、含量(98.5%~102.5%)符合规定后,降温至60~70℃,用钛棒过滤器和0.65μm的膜滤芯加压过滤,终端用0.65μm的膜滤芯过滤至灌装。

生产结束后,操作者做好清场卫生工作(按清场操作规程和配制灌装系统清洗消毒规程),并做好记录。

大容量注射剂线型脉动真空灭菌器确认方案文件编码:版本号:目录一、目的 (1)二、适用范围 (1)三、实施计划 (1)四、概述 (1)五、验证实施的先决条件确认 (2)六、验证依据 (3)七、关键工艺参数及质量标准 (3)八、验证范围的风险评估 (3)九、验证的内容及合格标准 (8)十、验证方法与内容 (8)十一、偏差、变更处理方法 (12)十二、附件 (13)十三、验证方案的组织及实施 (13)十四、变更历史 (14)一、目的确认我公司线生产用型脉动真空灭菌器,经过一年的使用后,其验证状态未发生漂移,钛棒、过滤器等器材脉动灭菌后其效果可以满足生产要求。

二、适用范围适用于大容量注射剂线型脉动真空灭菌器的确认。

三、实施计划确认工作的实施参照下表所述时间进行,在不严重影响整体进度的情况下,确认日期工作安排—确认方案起草、审核、批准、培训—先决条件确认实施性能确认实施确认报告起草、审核、批准四、概述大容量注射剂线型脉动真空灭菌器是由医疗器械股份有限公司制造。

该设备密封门采用了电动升降和压缩气密封技术,在实现可靠密封的同时,大大减轻了操作者开关门的劳动强度。

上位机采用新型的HMI控制方式——触摸屏作为人机控制界面,可动态显示工作流程及工作过程中的时间、温度、压力等参数,使得操作更加直观、方便,用户还可以根据需要进行特殊组态和方便的进行手动操作。

下位机采用了现代新型控制装置——可编程序控制器(简称PC机)进行程序控制,具有功能强,可靠性高,使用灵活等特点。

采用机械强制脉动真空的空气排出方式,经多次抽真空多次注入蒸汽,彻底消除灭菌室内的冷点,使空气排出量达到99%以上,完全排出温度“死角”和“小装量效应”,保证了可靠的灭菌效果。

该灭菌器为双扉灭菌器,主要控制件及阀件全部选用进口优质件配套,大大提高了该类设备的稳定性和可靠性。

本系统温度控制采用一支PT100温度传感器,置于灭菌器底部排冷凝水处。

通过选择所需要的灭菌程序和设置灭菌温度值及相关参数,并且自动记录灭菌过程温度曲线及温度报表。

注射剂的无菌保证工艺无菌制剂包括直接注入体内的注射剂或直接用于创面及黏膜的非胃肠给药制剂。

由于这类制剂的特殊给药部位,无菌制剂的质量及安全风险显著高于其他类别制剂,必须保证最终产品的无菌性。

一、注射剂的无菌保证工艺分类注射剂无菌保证工艺是指为实现规定的无菌保证水平所采取的经过充分验证后的灭菌(无菌)生产工艺。

目前,注射剂的无菌保证工艺主要有两种1、终端灭菌工艺(terminal sterilization process) 在控制微生物污染量的基础上,在药品灌封后,通过湿热灭菌方式除菌。

一般来说,本方法成本低,无菌保证水平高,适宜于大容量注射剂的灭菌。

2、无菌生产工艺(aseptic processing) 是指以防止污染为目的,在无菌系统环境下,通过除菌过滤法或无菌操作法,消除导致污染的各种可能性来保证无菌水平。

无菌生产工艺和终端灭菌工艺具有不同的系统要求、不同的除菌方法和不同的无菌保证结果,这是由于无菌生产工艺对环境系统的要求高,且影响无菌操作的因素多而使得无菌保证水平比终端灭菌工艺低。

无菌生产工艺一般适宜于粉针剂,亦可适宜于临床需要,但不能进行终端灭菌的小容量注射剂。

目前评价无菌生产工艺是否有效,多注重无菌生产工艺的设计是否合理,所用的设备与工艺是否经过充分的验证,在此基础上,切实按照验证后的工艺进行生产,以保证灭菌(无菌)工艺的可靠性。

“无菌保证水平”(sterility assurance level,SAL)为产品经灭菌( 除菌)后微生物残存的概率。

SAL是评价灭菌(无菌)工艺的效果的重要指标。

该值越小,表明产品中微生物存在的概率越小。

为了保证注射剂的无菌安全性,国际上一致规定,采用湿热灭菌法的SAL,不得大于10的(-6次方),即灭菌后微生物存活的概率不得大于百万分之一;而采用无菌生产工艺的产品,其SAL一般只能达到10的(-3次方),可见非终端灭菌制剂存在微生物的概率远远高于终端灭菌制剂,故仅限于临床必须注射给药而确实无法耐受终端灭菌的产品。

/WS01/CL0055/27800.html关于发布化学药品注射剂和多组分生化药注射剂基本技术要求的通知国食药监注[2008]7号2008年01月10日发布各省、自治区、直辖市食品药品监督管理局(药品监督管理局):为落实国家局制定的《整顿和规范药品研制、生产、流通秩序工作方案》(国食药监办〔2006〕465号),严格审评审批化学药品注射剂、中药注射剂和多组分生化注射剂等安全性风险较大的3类品种。

国家局组织制定了《化学药品注射剂基本技术要求(试行)》和《多组分生化药注射剂基本技术要求(试行)》(以下称《技术要求》),现予发布,请参照执行,并将有关事宜通知如下:一、国家局已受理但尚未批准注册的化学药品注射剂和多组分生化药注射剂应参照《技术要求》进行研究。

二、已经批准注册的化学药品注射剂和多组分生化药注射剂也应参照《技术要求》进行相关研究,并在申报再注册时提供相关研究资料。

三、对已上市化学药品注射剂、多组分生化药注射剂进行仿制、改变剂型或者改变给药途径研究时,研究者应当慎重考虑已上市品种的研究基础。

附件:1.化学药品注射剂基本技术要求(试行)2.多组分生化药注射剂基本技术要求(试行)国家食品药品监督管理局二○○八年一月十日附件1:化学药品注射剂基本技术要求(试行)本技术要求适用于化学药品中各种注册分类的注射剂。

本技术要求主要针对目前化学药品注射剂研发、生产和使用中存在的突出问题,在遵循一般评价原则的基础上,通过分析可能影响注射剂临床使用安全性的主要因素,结合品种的上市基础等,提出化学药品注射剂审评中的重点关注点和相应的技术要求。

一、化学药品注射剂剂型选择的必要性、合理性(一)选择注射途径给药剂型的必要性、合理性对剂型的必要性、合理性进行评价通常应综合考虑如下因素:1.药物的理化性质、稳定性和生物学特性药物的理化性质(溶解度、pKa、分配系数、吸湿性、晶型等)、稳定性(对光、湿、热的稳定性,固、液状态下的稳定性和配伍稳定性)和生物学特性(吸收、分布、代谢、消除等)可以为剂型的选择提供指导,在有些情况下甚至可能限定剂型的选择。

关于发布化学药品注射剂和多组分生化药注射剂基本技术要求的通知国食药监注[2008]7号各省、自治区、直辖市食品药品监督管理局(药品监督管理局):为落实国家局制定的《整顿和规范药品研制、生产、流通秩序工作方案》(国食药监办〔2006〕465号),严格审评审批化学药品注射剂、中药注射剂和多组分生化注射剂等安全性风险较大的3类品种。

国家局组织制定了《化学药品注射剂基本技术要求(试行)》和《多组分生化药注射剂基本技术要求(试行)》(以下称《技术要求》),现予发布,请参照执行,并将有关事宜通知如下:一、国家局已受理但尚未批准注册的化学药品注射剂和多组分生化药注射剂应参照《技术要求》进行研究。

二、已经批准注册的化学药品注射剂和多组分生化药注射剂也应参照《技术要求》进行相关研究,并在申报再注册时提供相关研究资料。

三、对已上市化学药品注射剂、多组分生化药注射剂进行仿制、改变剂型或者改变给药途径研究时,研究者应当慎重考虑已上市品种的研究基础。

附件:1.化学药品注射剂基本技术要求(试行)2.多组分生化药注射剂基本技术要求(试行)国家食品药品监督管理局二○○八年一月十日附件1:化学药品注射剂基本技术要求(试行)本技术要求适用于化学药品中各种注册分类的注射剂。

本技术要求主要针对目前化学药品注射剂研发、生产和使用中存在的突出问题,在遵循一般评价原则的基础上,通过分析可能影响注射剂临床使用安全性的主要因素,结合品种的上市基础等,提出化学药品注射剂审评中的重点关注点和相应的技术要求。

一、化学药品注射剂剂型选择的必要性、合理性(一)选择注射途径给药剂型的必要性、合理性对剂型的必要性、合理性进行评价通常应综合考虑如下因素:1.药物的理化性质、稳定性和生物学特性药物的理化性质(溶解度、pKa、分配系数、吸湿性、晶型等)、稳定性(对光、湿、热的稳定性,固、液状态下的稳定性和配伍稳定性)和生物学特性(吸收、分布、代谢、消除等)可以为剂型的选择提供指导,在有些情况下甚至可能限定剂型的选择。

国食药监注[2008]7号化学药品注射剂基本技术要求(试行)本技术要求适用于化学药品中各种注册分类的注射剂。

本技术要求主要针对目前化学药品注射剂研发、生产和使用中存在的突出问题,在遵循一般评价原则的基础上,通过分析可能影响注射剂临床使用安全性的主要因素,结合品种的上市基础等,提出化学药品注射剂审评中的重点关注点和相应的技术要求。

一、化学药品注射剂剂型选择的必要性、合理性(一)选择注射途径给药剂型的必要性、合理性对剂型的必要性、合理性进行评价通常应综合考虑如下因素:1.药物的理化性质、稳定性和生物学特性药物的理化性质(溶解度、pKa、分配系数、吸湿性、晶型等)、稳定性(对光、湿、热的稳定性,固、液状态下的稳定性和配伍稳定性)和生物学特性(吸收、分布、代谢、消除等)可以为剂型的选择提供指导,在有些情况下甚至可能限定剂型的选择。

2.临床治疗的需要在明确药物理化性质及生物学性质的基础上,应结合药物临床治疗需求选择剂型。

例如:用于出血、休克、中毒等急救治疗的药物,需要快速起效,通常选择注射剂。

如口服药物已可满足临床需求,除特殊需要外,不宜再开发注射制剂;如肌肉注射能够满足临床需要,尽量不选择静脉给药。

3.临床用药的顺应性包括医生用药的方便以及患者使用的顺应性。

除此之外,还要考虑制剂工业化生产的可行性及生产成本等。

对于由其他给药途径改为注射给药途径的品种,以及由普通注射剂改为特殊注射剂的品种,应对所改剂型与原剂型进行安全性、有效性、质量可控性方面的比较分析,阐明所改剂型的特点和优势。

(二)注射剂不同剂型选择合理性的评价原则注射剂一般包括大容量注射剂(50ml以上)、小容量注射剂(20ml以下)以及粉针剂三种剂型。

在选择确定剂型时,要权衡考虑各种剂型的无菌保证水平、杂质的控制水平、工艺的可行性、临床使用的方便等,从中选择最优剂型。

对于国内外已上市的注射剂,根据当前对注射剂不同剂型选择合理性的认知,如已上市剂型为最优剂型,研制产品一般应首选已上市剂型;如已上市剂型不是最优剂型,则不宜再仿制该剂型。