机械设计常用材料及特性简介

- 格式:xlsx

- 大小:243.24 KB

- 文档页数:30

机械材料的特性及应用机械材料是指用于制造机械零件和构件的材料。

它们通常需要具备一定的力学性能和耐久性,以承受各种力的作用并保持稳定性能。

机械材料的特性包括强度、刚度、韧性、耐磨性、耐腐蚀性等,不同材料的特性决定了它们在不同领域的应用。

下面将详细介绍机械材料的特性及应用。

首先是强度。

强度是机械材料最重要的性能之一,指材料抵抗外力破坏的能力。

在机械设计中,常常需要根据实际应力情况选择适当的材料,以确保零件不会发生破坏。

常用的高强度机械材料包括钢材、铝合金、镁合金等。

钢材具有良好的综合力学性能和加工性能,因此在机械结构、重型设备、汽车等方面有广泛的应用。

铝合金具有良好的强度和轻量化特性,常用于航空、汽车、船舶等领域。

镁合金具有高比强度和良好的耐磨性,常用于航空航天、汽车、电子等领域。

其次是刚度。

刚度是指材料在受力作用下的变形能力。

一般而言,刚度越大,材料的变形能力越小,适用于对形变要求较高的零件。

常用的高刚度机械材料包括钢材、钛合金、陶瓷等。

钢材在工程应用中广泛使用,其刚度高、稳定性好,适用于承受大变形的零件。

钛合金具有良好的抗变形性能和优异的耐腐蚀性,常用于航空航天、医疗器械等高端领域。

陶瓷具有极高的刚度和硬度,适用于高速运动零件和耐高温、耐磨损等特殊环境。

再次是韧性。

韧性是指材料抵抗断裂的能力,与材料的延性和断裂韧性密切相关。

韧性高的材料可以在受到冲击或载荷作用下变形而不破裂,适用于要求有一定可塑性的零件。

常用的高韧性机械材料包括塑料、橡胶、纤维复合材料等。

塑料具有良好的柔韧性和耐磨性,广泛应用于制造成型件、密封件等。

橡胶具有优异的弹性和缓冲性能,常用于减震、密封等方面。

纤维复合材料由纤维增强体和基体组成,具备高强度、高刚度和良好的韧性,适用于航空航天、体育器材等高性能领域。

此外,耐磨性和耐腐蚀性也是机械材料的重要特性。

耐磨性是指材料在摩擦和磨损过程中所能承受的能力,常用于制造需要经常与其他物体接触的零件,如轴承、齿轮等。

机械设计中的材料选择与性能分析在机械设计领域中,材料的选择和性能分析是至关重要的。

正确选择材料可以确保机械设备的可靠性、安全性和耐久性,同时还能节约成本并提高机械设备的性能。

本文将重点探讨机械设计中的材料选择和性能分析的相关问题。

一、材料选择的考虑因素材料的选择应该基于对机械设备的功能需求和工作环境的深入了解,下面列举了几个常见的考虑因素:1. 强度和刚度:机械设备需要足够的强度和刚度以承受外部载荷和振动。

这需要选择具有高强度和刚度的材料,如金属。

2. 耐腐蚀性:如果机械设备工作在潮湿或者腐蚀性环境中,材料需要具有良好的耐腐蚀性能。

例如,不锈钢和耐蚀合金是常用的选择。

3. 导热性:当机械设备需要散热时,需要选择具有良好导热性的材料,以确保设备的正常工作温度。

4. 导电性:对于需要传导电流或电信号的机械设备,需要选择具有良好导电性的材料。

5. 密封性:如果机械设备需要具备密封功能,材料需要具有良好的密封性能,以避免液体或气体泄漏。

6. 可加工性:材料的可加工性决定了制造过程的复杂性和成本。

因此,选择易于加工的材料可以提高制造效率和降低成本。

7. 可靠性和耐久性:机械设备通常需要长时间的运行,材料需要具有良好的可靠性和耐久性,以避免因材料疲劳或老化导致的故障。

二、常用材料的性能分析以下是常见的几种机械设计中常用的材料及其性能分析:1. 钢材:钢材具有卓越的强度、刚度和韧性,因此在机械设计中得到广泛应用。

但同时,钢材也可能存在腐蚀和磨损的问题,需要采取防护措施。

2. 铝合金:铝合金具有较低的密度和良好的导热性,适用于需要轻量化和导热性能较高的机械设备。

但铝合金的强度相对较低,在承受大的力和振动时可能不够稳定。

3. 聚合物材料:聚合物材料具有较低的密度、良好的绝缘性和耐腐蚀性,适用于电子设备和密封件等应用。

但聚合物材料的强度和刚度较差,需根据具体应用选择合适的聚合物。

4. 复合材料:复合材料是由两种或多种不同材料的组合而成,具有综合性能优势。

机械设计基础学习机械工程材料的选择与应用机械设计是机械工程学科的核心领域之一,它涉及到机械元件的设计、制造与应用。

而在机械设计的过程中,材料的选择与应用是至关重要的因素之一。

本文将探讨机械设计中常用的工程材料以及它们的特点与应用。

一、金属材料金属材料是机械设计中最常用的材料之一。

常见的金属材料包括钢、铁、铝、铜等。

钢具有高强度、刚性和耐磨性的特点,广泛应用于制造机械零件和结构件。

铝材轻巧、导热性好,常用于制造轻型机械零件和外壳。

铜材具有良好的导电性和导热性,适用于电子元器件的制造。

在选择金属材料时,需要考虑其强度、耐腐蚀性、导电性等特性,以及成本和可加工性等因素。

二、合成材料合成材料是指由两种或两种以上的材料组合而成的材料。

常见的合成材料有复合材料、聚合材料、陶瓷复合材料等。

复合材料由纤维和基质组成,具有高强度、高刚度和低密度的特点,在航空航天、汽车制造等领域得到广泛应用。

聚合材料如塑料、橡胶等具有良好的抗腐蚀性和绝缘性能,常用于制造密封件和电气元件。

陶瓷复合材料具有高温耐磨性和绝缘性能,适用于高温和腐蚀环境下的应用。

三、非金属材料非金属材料包括塑料、橡胶、玻璃等。

塑料具有良好的韧性和绝缘性能,广泛应用于电器、家具等领域。

橡胶具有良好的弹性和耐磨性,适用于制造密封件和减震器等。

玻璃具有透明的特性,适用于制造光学元件和仪器。

四、选材原则在机械设计中,选材的原则是根据机械零件所处的工作环境和工作要求来选择合适的材料。

首先,要考虑材料的强度和刚度,以保证机械零件在工作负荷下不发生变形和破坏。

其次,要考虑材料的耐磨性和耐腐蚀性,以延长机械零件的使用寿命。

同时,还需考虑材料的导热性、导电性和绝缘性能,以满足特定工作要求。

最后,成本和可加工性也是选材的考虑因素之一。

五、材料应用案例1. 在汽车制造领域,使用高强度的钢材制造车身和车架,以提高碰撞安全性能。

2. 在飞机制造领域,使用复合材料制造机翼和机身,以提高飞机的轻量化和燃油效率。

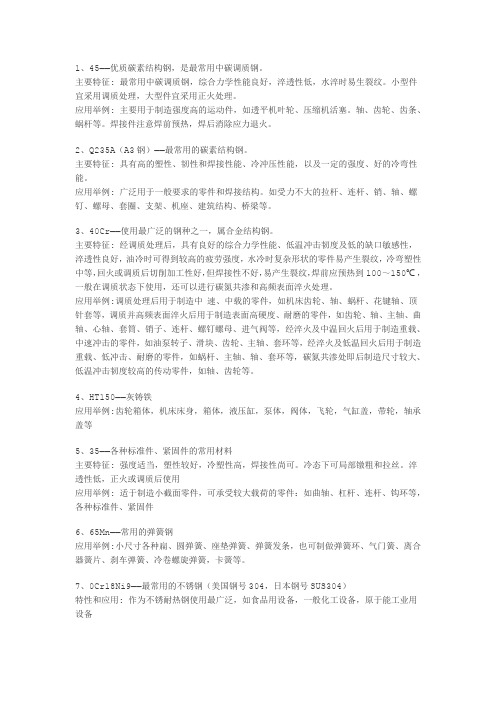

1、45——优质碳素结构钢,是最常用中碳调质钢。

主要特征: 最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

应用举例: 主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。

轴、齿轮、齿条、蜗杆等。

焊接件注意焊前预热,焊后消除应力退火。

2、Q235A(A3钢)——最常用的碳素结构钢。

主要特征: 具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能。

应用举例: 广泛用于一般要求的零件和焊接结构。

如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等。

3、40Cr——使用最广泛的钢种之一,属合金结构钢。

主要特征: 经调质处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷弯塑性中等,回火或调质后切削加工性好,但焊接性不好,易产生裂纹,焊前应预热到100~150℃,一般在调质状态下使用,还可以进行碳氮共渗和高频表面淬火处理。

应用举例:调质处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调质并高频表面淬火后用于制造表面高硬度、耐磨的零件,如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等,碳氮共渗处即后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。

4、HT150——灰铸铁应用举例:齿轮箱体,机床床身,箱体,液压缸,泵体,阀体,飞轮,气缸盖,带轮,轴承盖等5、35——各种标准件、紧固件的常用材料主要特征: 强度适当,塑性较好,冷塑性高,焊接性尚可。

冷态下可局部镦粗和拉丝。

淬透性低,正火或调质后使用应用举例: 适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件6、65Mn——常用的弹簧钢应用举例:小尺寸各种扁、圆弹簧、座垫弹簧、弹簧发条,也可制做弹簧环、气门簧、离合器簧片、刹车弹簧、冷卷螺旋弹簧,卡簧等。

机械设计中的强度原理了解机械零件设计中的强度要求在机械设计中,强度是一个非常重要的考虑因素。

强度要求是指机械零件在使用中所能承受的最大力或应力。

设计师需要了解强度原理以满足强度要求,并确保设计的机械零件能够安全可靠地运行。

强度原理的了解既包括对材料强度特性的认识,也包括对受力分析的理解。

以下将从这两个方面进行阐述。

一、材料强度特性材料的强度是指材料能够承受的最大外力或应力。

不同材料具有不同的强度特性,常见的材料强度特性包括抗拉、抗压、抗弯、抗剪等等。

设计师需要详细了解所选材料的强度特性,以确保机械零件能够经受住各种应力。

机械设计中常用的材料包括金属材料和非金属材料。

金属材料通常具有较高的强度和刚性,常见的金属材料有钢、铁、铝等。

非金属材料如塑料、玻璃纤维等通常具有较低的强度和刚性,但因其具有轻质、便于成型等特点,在某些场合也可以使用。

了解材料强度特性可以确保机械零件在使用过程中不会发生过大的变形或破坏。

二、受力分析在机械设计中,了解受力分析是非常重要的。

设计师需要明确机械零件所受的作用力和受力方式,进而可以进行相应的强度计算。

机械零件主要承受的力有以下几种:1. 引起零件拉伸或压缩的拉力或压力:这种力会导致零件的拉伸或压缩,并对零件的强度提出要求。

2. 引起零件弯曲的弯矩:这种力会使零件发生弯曲变形,特别是对于较长的零件,弯曲强度要求会很高。

3. 引起零件剪切的剪力:这种力会导致零件的切变形变,设计师需要确保零件具有足够的剪切强度。

受力分析可以通过应力分析、应变分析和变形分析等方法来进行。

计算这些分析值后,设计师可以与材料的强度特性进行对比,以确保设计满足强度要求。

总结机械设计中的强度原理的了解对于满足强度要求至关重要。

设计师需要熟悉所选材料的强度特性,并进行受力分析来确定机械零件的强度要求。

只有在了解强度原理的基础上,才能够设计出安全可靠的机械零件。

通过对材料强度特性的了解和受力分析,机械设计师可以合理选择材料,并进行结构设计,以满足机械零件的强度要求。

1、机械零件常用材料:普通碳素结构钢(Q屈服强度)优质碳素结构钢(20平均碳的质量分数为万分之20)、合金结构钢(20Mn2锰的平均质量分数约为2%)、铸钢(ZG230-450屈服点不小于230,抗拉强度不小于450)、铸铁(HT200灰铸铁抗拉强度)2、常用的热处理方法:退火(随炉缓冷)、正火(在空气中冷却)、淬火(在水或油中迅速冷却)、回火(吧淬火后的零件再次加热到低于临界温度的一定温度,保温一段时间后在空气中冷却)、调质(淬火+高温回火的过程)、化学热处理(渗碳、渗氮、碳氮共渗)3、机械零件的结构工艺性:便于零件毛坯的制造、便于零件的机械加工、便于零件的装卸和可靠定位4、机械零件常见的失效形式:因强度不足而断裂;过大的弹性变形或塑性变形;摩擦表面的过度磨损、打滑或过热;连接松动;容器、管道等的泄露;运动精度达不到设计要求5、应力的分类:分为静应力和变应力。

最基本的变应力为稳定循环变应力,稳定循环变应力有非对称循环变应力、脉动循环变应力和对称循环变应力三种6、疲劳破坏及其特点:变应力作用下的破坏称为疲劳破坏。

特点:在某类变应力多次作用后突然断裂;断裂时变应力的最大应力远小于材料的屈服极限;即使是塑性材料,断裂时也无明显的塑性变形。

确定疲劳极限时,应考虑应力的大小、循环次数和循环特征7、接触疲劳破坏的特点:零件在接触应力的反复作用下,首先在表面或表层产生初始疲劳裂纹,然后再滚动接触过程中,由于润滑油被基金裂纹内而造成高压,使裂纹扩展,最后使表层金属呈小片状剥落下来,在零件表面形成一个个小坑,即疲劳点蚀。

疲劳点蚀危害:减小了接触面积,损坏了零件的光滑表面,使其承载能力降低,并引起振动和噪声。

疲劳点蚀使齿轮。

滚动轴承等零件的主要失效形式8、引入虚约束的原因:为了改善构件的受力情况(多个行星轮)、增强机构的刚度(轴与轴承)、保证机械运转性能9、螺纹的种类:普通螺纹、管螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹10、自锁条件:λ≤ψ即螺旋升角小于等于当量摩擦角11、螺旋机构传动与连接:普通螺纹由于牙斜角β大,自锁性好,故常用于连接;矩形螺纹梯形螺纹锯齿形螺纹因β小,传动效率高,故常用于传动12、螺旋副的效率:η=有效功/输入功=tanλ/tan(λ+ψv)一般螺旋升角不宜大于40°。