德信诚品管七大手法培训讲义

- 格式:doc

- 大小:615.50 KB

- 文档页数:10

品管七大手法培训讲义一.培训目的:让QC学习品管七大手法,掌握它们的主要精神及思考模式,在在实践中熟练运用。

二.培训课时:4课时三.培训内容:1.简介:○1品管七大大手法,也称品管七大工具,是目前世界应用比较广的品质管理工具,其它的品质管理工具如:FMEA(潜在失败模式及后果分析)、MSA(量测分析系统)、DOE(实验法)、QFD。

○2品质管理的工作,简单的说就是通过对各来料、生产、出货等环节检验产品及物料,以找出各种出现或潜在出现的问题及原因甚至解决部分问题,使产品品质问题在内部解决,达到在合理成本的基础上使顾客满意,品管七大手法就是用以处理这些问题的工具。

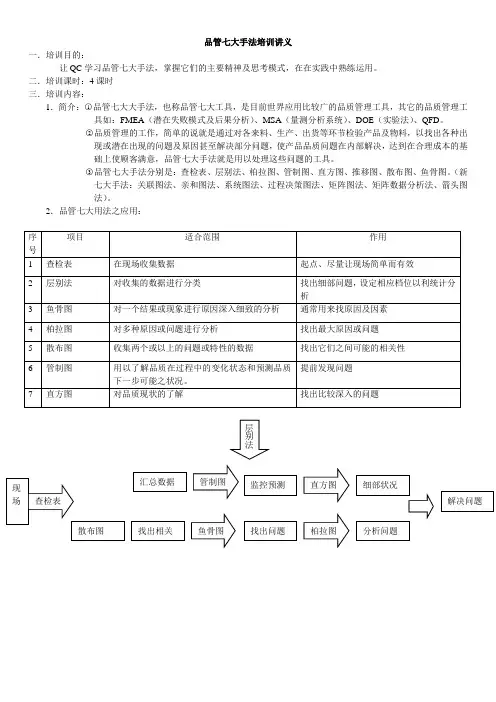

○3品管七大手法分别是:查检表、层别法、柏拉图、管制图、直方图、推移图、散布图、鱼骨图。

(新七大手法:关联图法、亲和图法、系统图法、过程决策图法、矩阵图法、矩阵数据分析法、箭头图法)。

2.品管七大用法之应用:3.品管七大手法的详细介绍:○1、查检表:七大手法的基础A.定义:是一种为了便于收集数据,使用简单符号填记并予以统计整理,并作进一步分析研究或核对,检查之用而设计的表格或图表。

B.种类:a.记录用(或改善用)查检表,收集数据用的调查不良项目,不良原因、工程、分布、缺点位置等状况,并作为原始记录的凭证。

b.点检用查检表:确认作业实施、机械设备的实施状况或预防发生不良或事故,确保安全使用。

c.使用说明:查检表设计步骤,Ⅰ。

明确目的,Ⅱ。

决定检查项目,Ⅲ。

决定抽检方式,Ⅳ。

决定查检方式、查检基准、数量、时间与时间段、查检对象。

d.举例说明:QC班长日报表○2、层别法:A.定义:在一个群体中,为了深入分析内部状况而设立一个将母体分割开来的方法或条件。

B.功能:透过各种分层,依各层收集数据做分析,并寻找不良位置或最佳条件,作为改善品质的有效方法。

C.其精神实质是问题从多方面多角度全面进行分析。

D.对象与目的:a.时间的层别:年月日b.机器设备的层别:1#2#c.机器设备的层别:和申、纪晓岚d.作业条件:A方法,B方法e.原材料:电子、塑胶、五金、包材f.环境、气候季节的层别:春夏秋冬g.地区的层别:南方北方h.制品:新旧、变更前后i.使用方法:包装、搬运方法E.举例说明(略)○3、柏拉图:A.定义:根据收集的数据,按不良原因、状况、发生位置等不同标准,以寻求占最大比率之原因、状况或位置的一种图形。

品管新七大手法培训教材第一大手法:过程控制在品管领域中,过程控制是一项关键的手法。

通过对生产过程中的各个环节进行监控和调节,可以确保产品的质量得到有效控制。

在过程控制中,关键是要建立合适的指标和流程,以便及时发现和解决问题,确保生产过程的稳定性和一致性,从而提高产品的质量和客户满意度。

第二大手法:统计分析统计分析是品管中常用的手法之一,它可以帮助我们理解生产过程中的问题,找到根本原因,为改进提供依据。

通过收集和分析大量数据,可以识别问题的发生和规律,找到改进生产过程的关键点,并进行有针对性的改进。

统计分析的应用可以帮助企业降低成本、提高效率、提高产品质量,增加竞争力。

第三大手法:持续改进持续改进是品管的核心理念之一,即不断地寻找问题、分析原因、制定改进计划、执行改进措施、评估效果,循环往复,使产品和过程不断优化和完善。

持续改进需要全员参与,建立改进文化,不断挑战现状,追求卓越,持续提高企业的竞争力和可持续发展能力。

第四大手法:质量管理工具质量管理工具是品管中常用的辅助手法,如排列图、直方图、散点图、因果图、流程图等。

这些工具可以帮助我们更直观地了解问题及其影响因素,有助于数据的整理和分析,为决策提供依据。

合理地运用质量管理工具可以提高问题的识别和分析效率,帮助企业更快地找到解决方案,提升品质管理水平。

第五大手法:标准化管理标准化管理是品管中重要的手法之一,通过建立明确、精确、操作规程规范标准,使生产过程和各种管理活动具有可度量性、可重复性,确保产品质量的稳定性和一致性。

标准化管理可以减少随机性和不确定性,降低质量风险,提高工作效率和品质水平。

第六大手法:供应链管理供应链管理是品管中不可忽视的手法之一,它延伸了品质管理的范围,涵盖了从原材料采购到最终产品交付的全过程。

优化供应链可以降低成本、缩短交货周期、提高供应链的透明度和稳定性,从而提高产品质量和客户满意度,增加企业的竞争力。

第七大手法:团队合作与沟通团队合作与沟通是品控中至关重要的手法之一,只有团结协作、信息共享、心手相连,才能确保品控活动的顺利进行和目标的实现。

德信诚培训—品质、诚信、用心工业工程七大手法培训教材深圳市德信诚经济咨询有限公司免费培训:好好学习社区:前言经过十几年的发展、建设,德信诚已成为广东地区领先同业的综合性咨询、培训机构。

为了保持这个领先地位﹐我们必须提供更广泛、更有效的咨询、培训服务项目﹐最佳的服务质量﹐并且保持技术及研发方面的优势。

如何提高从业人员的知识水平及专业能力﹖如何为客户提供优质的售后服务﹖如何开展新的客源﹖教育培训是解决这些问题的最好方式之一。

为此我们规划了这份培训计划。

规划的2000余种课程分为六类系列﹕国际标准系列课程:(ISO9000/TS16949/TL9000/ISO13485/ISO14000/ISO50001/SA8000/OHSAS18000/HACCP等)﹔品质管理系列课程﹔生产运作与现场管理系列课程﹔消防安全、环保节能EHS系列课程﹔中、基层主管干部管理技能提升TWI系列培训课程﹔通用管理与执行力系列课程。

课程的频次、地点及时间将参照客户的需求订立。

详情请参阅本公司网站的每月课程安排﹒希望计划的课程能达到下面的效果﹕帮助您实施各种管理系统或监督及改善其运作﹐引导您了解最新管理系统的内容及要求﹐提供您先进的管理模式或方法来提高效能。

欢迎我们的客户或新朋友来参加这些课程。

我司还将会根据客户的反馈而增设公开课程,或者根据客户的需求提供内训服务。

德信诚培训 1P10P14P17P21P23P26P28P33P36P44P47P51德信诚培训 2IE簡介44.IE的主要範圍?*工程分析*價值分析(V.A) *動作研究*工作標準*時間研究*時間標準*工廠布置*運搬設計5.為甚麼要有改善(IE)七大手法?*以不教而戰,謂之殺.*徒然要求改善而不講求方法、技巧,於事無補.*給人一條魚吃,不如教他捕魚的技術.*要求捕更多的魚,首先必須講求捕魚技術的傳授與使用.*改善七大手法(IE 7 TOOLS)就是協助我們改善我們工作的技術.IE七大手法之一—防錯法71.意義防錯法又稱防愚法,其義為防止愚笨的人做錯事.也就是說,連愚笨的人也不會做錯事的設計方法.狹義:如何設計一個東西(一套方法),使錯誤絕不會發生.廣義:如何設計一個東西(一套方法),而使錯誤發生的機會減至最低的程度.因此,更具體的說”防錯法”是:1>. 具有即使有人為疏忽也不會發生錯誤的構造—不需要注意力.2>. 具有外行人來做也不會做錯的構造—不需要經驗與直覺.3>. 具有不管是誰或在何時工作能不出差錯的構造—不需要專門知識與高度的技能.2.功用1>. 積極: 使任何的錯誤,絕不會發生.2>. 消極: 使錯誤發生的機會減至最低程度.3.應用範圍任何工作無論是在機械操作、產品使用上,以及文書處理等皆可應用到.IE七大手法之一—防錯法109>. 警告原理: 如有不正常的現象發生,能以聲光或其他方式顯示出各種“警告”的訊號,以避免錯誤即將發生.10>. 緩和原理: 以藉各種方法來減少錯誤發生后所造成的損害,雖然不能完全排除錯誤的發生,但是可以降低其損害的程度.EXL:1.雞蛋之隔層裝運盒減少搬運途中的損傷.(緩和原理)2.設立多層之檢查方法,考試后檢查一次看看,有沒有犯錯的地方.(保險原理)3.自動消防洒水系統,火災發生了開始自動洒水滅火.(警告原理)4.汽車之安全帶,騎機車戴安全帽.(保險原理)5.加保利龍或紙板以減少產品在搬運中之碰傷.(緩和原理)6.原子筆放在桌上老是給別人不經意中拿走,怎麼辦呢?貼上姓名條或加條繩子固定在桌上.(隔離原理、警告原理、緩和原理)IE七大手法之二—動改法13原則5: 物體之”動量”盡可能利用;但如需用肌力制止時,則應將其減至最小度.原則6: 連續曲線運動較方向突變直線運動為佳.原則7: 彈道式運動較輕快.原則8: 動作宜輕鬆有節奏.原則9: 眼睛的視點應盡少變動並盡量接近.原則10: 適當之照明;應有適當之照明設備,使視覺滿意舒適.所謂合適的照明,其意義應包括:1>.必須有合適其工作的充足光度. 2>.必須有合適顏色的光線,且應避免閃光. 3>.必須有合適的投射方向.原則11: 工作抬椅高度適當舒適原則12: 盡量以足踏/夾具替代手之工作.整頓、3.4 改善之探討方向每件工作都可依照下列4個主要的方向去探討可能的方向.應持有「目前的方法絕非僅有而且最好的,必然,有更好的方法」的態度.剔除:許多操作可能是不必要的,只是蕭規曹隨習而不察剔除是最好的方向.合並:將二種以上的動作嘗試結合在一起是為合並.吾人應尋求合並的可能性,二個操作一起做可以省掉搬運、檢驗、存放等動作.如果二個操作不易合並時,應盡可能將搬運合並在操作中.變更/重組: 應改變次序、地點及人員的可能性,這些改變可能引出刪除和合並的靈感.簡化: 在刪除、合並及變更操作等檢討后,研究「如何」來做以達到簡化的目的.IE 七大手法之四—五五法19IE七大手法之五—人機法224.應用範圍:1>. 1人操作1部機器或多部機器2>. 數人操作1部機器或多部機器.3>. 數人操作一共同之工作.5.功用:1>. 了解在現況下,操作人之時間或機器之時間是否妥善應用.2>. 依上述之記錄加以質疑,尋求改善之地方3>. 用以比較改善前及改善后之差異情形.IE手法—時間研究281.定義為一種應用技術,指在決定一合格人員在一定的標準下完成某一定工作所需的時間.其必須先建立標準方法,再建立標準時間.實施「方法改善」,機構方面增加生產降低成本,實施「時間研究」,工作者始可增加收益.2.作用1>. 決定工作時間標準,並用以控制人工成本.2>. 擬訂標準時間作為獎金制度的依據.3>. 馮以決定工作日程及工作計劃.4>. 決定標準成本,並作為準備預算的依據.5>. 在製造前先計算其成本.此種資料決定製造成本以及售價都很有價值.6>. 決定機器的使用效率,並用以幫助解決生產線的平衡.7>. 決定操作人員操作的安排,一個能操作若干臺機器?或需若干人組成一組來操作機器.8>. 除可用以決定直接人工的工資外,並亦可用以間接人工的工資.IE手法—時間研究316.測時的方法一般做作業測定大致分成直接法與間接法:直接法有: 馬表法、攝像機法等.間接法有: 預定動作時間標準法(Predetermined Motion Time Standard Approach-PTS) 、作業要素法(Work factor-W.F) 、方法時間度量法(Methods-Time Measurement-MTM)等等.最常用之測時法為馬表測時法(stop watch time study):即使用馬表到現場實地測工作時間,據以訂定標準工時的方法.馬表測時法常分為四種: 連續記錄時法、飛回記時法、累積記時法、周程記時法.IE手法—工作簡化法34*反復性的工作*消耗大量材料的工作*布置不當或搬運不可理的工作2.現狀分析及檢討使用IE的分析手法如:*工程流程圖*制品工程分析*作業者工程分析*工廠布置與搬運*動作分析3.動用5W2H法來發問*WHY? 為何如此做,有否必要?*WHAT? 目的是甚麼,這個工作(動作)可否考慮?*WHERE? 有無比這里做更好?*WHEN? 時間的安排好不好?有無更好的安排方法?*WHO? 誰來做?幾個人做?有否更適當的.*HOW MUCH? 這樣做的成本?變更后的成本又如何?5.安全(Safety)問題點: 確保安全活動的重點: 1>.確保工作場所的安全2>.確保自己本身的安全3>.減少意外事故活動的結果: 1>.整理及整頓2>.整理環境3>.加強安全管理※問題主要原因的四M 要素:1.機械(Machine)2.材料(Material)3.作業人員(Man)4.作業方法(Method)1.機械(Machine)活動的重點(細部的主要原因):1>.機械的哪一部份會影響到所謂的特性呢?(如:品質、運轉率等).2>.開始作業時和日常處理(檢查、上油).3>.發現毛閏病以及處理(保全).4>.機械應改善的事項(故障率).5>.開始作業時的整理、整頓(環境).IE 改善步驟403. 產生改善構想的方法3.1 集益思廣 3.2 缺點列舉法 3.3 奧斯本式自問法 3.4 KJ 法3.5 關聯圖法3.6 系統圖法3.7 其他IE 改善步驟43生產線平穩法462>.從作業方法改善動用改善四要法(工作簡化法)進行作業方法改善.3>.與生產計劃的節拍時間檢討改善改善技巧的注意:1.當生產線出現不平衡狀態時,習慣用人員增補不彌補,不足為取,也可以對材料、零件包括設計方法來檢討,有否縮短工時的方法.2.生產線補進的新手,因對工作的熟悉和練程度不足,尤其是注意其工作配置.工廠布置與物料搬運492>. 產品布置(Product Layout,Line Layout):即同一制品的機器,或制品中同一部份制品的機器,按照製造程序的順序安置排列.3>. 群組布置(Group Layout):即類似工件族在同模具,夾具的工具機群中按類似的操作方法加工的一種工具群布置方式.6.產品制程分析1>. 畫出產品製作程序圖,並對各工序分析,作消除,合並及簡化.2>. 定案的流程圖考慮使用哪些機器設備.3>. 哪些工序需要哪些物料,物料如何供應.4>. 每個工序的標準產能(工時)設定.5>. 依標準產能計算所需人力、機器及場所空間.506>. 依訂單的生產量來計算人力、機器及場所負荷.1>. 短距離原則:工段與工段間,工序與工序間,物料流動距離愈短愈好.2>. 流暢原則(單流向原則):物料流動路線盡量避免來回上下移動.企业宣传海报、标语、挂图销售类别编号海报、标语、挂图名称价格G3 6sigma及品质宣传海报 (14张/套) 320元/套Q1 TS16949及品质宣传海报(10张/套) 250元/套Q2 品质标语(18张/套) 360元/套品质管理类I01 ISO9000宣传标语(I01)(D1)(两套各18张) 360元/套H5 ISO9001系列幽默漫画宣传海报(6张/套) 150元/套Q3 Q类品质类宣传海报(10张/套) 250元/套G6 G类品质类宣传海报(8张/套) 200元/套5S 5S运动宣传海报5S海报(10张/套) 250元/套C2 5S海报标语(12张/套) 250元/套8s 7S宣传标语,8S宣传标语7S标语,8S标语(17张/套) 340元/套6s 5S/6S/7S/8S综合宣传标语6张(6张/套) 120元/套C1 5S标语,6S标语,8S宣传标语(12幅/套) 240元/套C3 6s应用知识宣传挂图(6幅/套) 150元/套生产现场类ST 5S运动推行图解海报(7张/套) 175元/套H4 6S宣传海报(6S海报幽默漫画系列)(8幅/套) 200元/套G5 生产管理现场管理宣传标语(18张/套) 360元/套AN2 企业班组安全挂图AN2(8张/套) 200元/套H6 生产现场管理过程控制标语12张(12张/套) 240元/套KZ 生产过程控制宣传标语6张(6张/套) 120元/套E1 环保类宣传标语(12张/套) 240元/套E2 ROHS宣传标语 (12幅/套) 240元/套环境管理类E3 环保及ROHS宣传海报 (6幅/套) 150元/套E4 绿色环保系列(12幅/套) 270元/套AN8 消防安全宣传挂图 (6幅/套) 150元/套AN9 货仓安全管理宣教挂图(6幅/套) 150元/套AN10 触电伤害与现场急救宣教挂图(6幅/套) 150元/套AN13 现场伤害与急救宣教挂图(6幅/套) 150元/套安全消防类AN12 紧急疏散与应急逃生宣教挂图(6幅/套) 150元/套HA05 不安全行为状态识别与逃生自救宣传壁报(4幅/套) 100元/套H7 安全管理幽默漫画宣传海报 (6幅/套) 150元/套AN7 危险化学品安全挂图(新6幅/套)150元/套德信诚培训 19HA01 安全宣传标语(10幅/套) 200元/套HA016 重特大事故案例警示挂图 (6幅/套) 150元/套 HA015 消防安全须知宣教挂图(5幅/套) 125元/套 HA013 石油化工天然气安全宣教挂图(5幅/套) 125元/套 HA021 电力安全宣教挂图(5幅/套) 125元/套 HA007 安全类标语(12幅/套) 240元/套 HA008 特种作业人员宣传教挂图(10幅/套) 250元/套 HA009 用电安全常识挂图(8幅/套) 200元/套 HA010 新版建筑施工安全知识(6幅/套) 120元/套 HA011 生产现场安全宣教挂图(6幅/套) 150元/套 JT01 图解交通安全知识宣教挂图(6幅/套) 150元/套 安全管理类 HA012 建筑安全生产管理条例与施工案例挂图(6幅/套) 120元/套 F1 企业文化宣传标语(24张/套) 480元/套 G9 G 类企业文化海报(8张/套) 200元/套 H8 文明礼仪幽默漫画宣传海报(6张/套) 150元/套G1 综合类宣传海报(20张/套) 500元/套H1 市场营销类标语(12张/套) 240元/套 BX 培训学习宣教标语 6张( 6张/套) 120元/套 G-L 企业高效管理宣传挂图10张(10张/套) 250元/套 企业文化类 T1 T 类饭堂/食堂宣传标语(12张/套) 240元/套 ZB01 节约用水节约用电公益海报(可加公司标志)( 8张/套) 360元/套 ZB03 环保绿化公益海报(可加公司标志)( 12张/套) 540元/套RS QC080000危害物质过程管理海报(9幅/套) 400元/套 TL TL9000通讯电子电讯行业管理海报(4张/套) 180元/套HF 企业员工日常礼仪职业素养塑造海报(6张/套) 270元/套 定制海报类(可添加公司标志) YX 客户服务意识海报挂图( 8张/套) 360元/套装裱铝合金镜框 90元/张裱KT 板,镶兰色塑料边 45元/张装裱方法 红木框镶边 100元/张德信诚培训 20。

德信诚品管七大手法培训讲义更多免费资料下载请进:好好学习社区德信诚品管七大手法培训讲义一.七大手法简介:A.特性要因图:寻找因果关系.B.柏拉图:找出“重要的少数”.C.直方图:了解数据分布与制程能力.D.层别法:按层分类,分别统计分析.E.查检表:调查记录数据用以分析.F.散布图:找出两者的关系.G.管制图:了解制程变异.二.品管七大手法所体现的精神:1.用事实与数据说话.2.全面预防.3.全因素、全过程的控制.4.依据PDCA 循环突破现状予以改善. 5.层层分解、重点管理.三.特性要因图:对于结果与原因间或所期望之效果与对策间的关系,以箭头连结,详细分析原因或对策的一种图形称为特性要因图,工程鱼骨图或因果图.它为1952年日本品管权威学者石川馨博士所发明,又称“石川图”.作法:1.4M1E 法:(人、机、料、法、环境)2.5W1H 法:(What 、Where 、When 、Who 、Why 、How)3.创造性思考法:希望点例举法、缺点列举法、特性列案法.4.脑力激荡法:“Brain Storming ”严禁批评、自由奔放.5.系统图法:依因果关系组合排列,作成问题点系统图.特性60°小因子小小因子人機材料方法環境1.追求原因型四.柏拉图:1897年,意大利学者柏拉撬分析社会经济结构,拉法则”.发现绝大多数财富掌握在极少数人手里,称为“柏拉图”產產產鎖扣不定位方式不合理折彎間隙變化影響大多次折彎累積偏差工程人員未切實驗證模修人員維修方式不當品管人員未作CSI 驗證實配間隙小對變異要求苛刻品品品回彈達改善系統規格執行所有兩個QA Network 開始改善品質100%他山之教IPQC 推動模點檢結模具問規格問協助生育他山之石匯整完善相關開發導入品提升品管加強生產品質情報推動品質提案8件文件度94%產品導入SPC 產品導入CCD應用干部學習FMEA研究衝件CSI記錄稽核執證上崗石檢討觀摩兄弟單位5次育訓練140hr/人/年與FQC 交叉擔綱每日始業點檢具稽核每日IPQC 作業點檢果反饋隨時問題反饋題反饋題反饋來料問題反饋每周品質狀況匯整QIT 活動10次以上產品質教訓練品質檢討會推動成立QCC18圈以上品質系統管新技術人員素質作業稽核及時反饋活動成年度工作目標美国质量专家朱兰博士将其应用到品管上,创出了“Vital Few, Trivial Many ”(重要的少数,琐细的多数)的名词,称为“柏拉图原理”.定义:根据所搜集之数据,按不良原因、不良状况、不良发生位置等不同区分标准,以寻求占最大比率之原因,状况或位置的一种图形. 作法: 注意事项:1.横轴按项目别,依大小顺序由高而低排列下来,“其它”项排末位.2.次数少的项目太多时,可归纳成“其它”项.3.前2~3项累计影响度应在70%以上.4.纵轴除不良率外,也可表示其它项目.柏拉图的用途: 1.作为降低不良的依据. 2.决定改善的攻击目标. 3.确认改善效果.4.用于发掘现场的重要问题点.5.用于整理报告或记录.6.可作不同条件的评价.柏拉图应用范围: 1.时间管理.2.安全.3.士气.4.不良率.5.成本.累A B C D E不良率100%計影響度項目6.营业额.7.医疗.ABC 法应用: A.时间管理. B.仓务管理. C.其它.柏拉图实例:五.层别法:定义:为区别各种不同原因对结果之影响,而以个别原因为主体,分别作统计分析的方法,称为层别法. 分类:1.时间的层别.2.作业员的层别.3.机械、设备层别.4.作业条件的层别.5.原材料的层别. 6.地区的层别等.实例一:结果显示,周师傅的方法配美国材料良品率最高,为98%.六.查检表: 为了便于收集数据,使用简单记录填记并予统计整理,以 作进一步分析或作为核对,检查之用而设计的一种表格或图表.作法:3321100%89%67%33%01234567890%10%20%30%40%50%60%70%80%90%100%不良次數3321累計不良率33%67%89%100%尺寸NG 毛邊/毛刺變形包裝不合格94%95%98%人員92%93%94%劉師傅93%96%95%李師傅周師傅大陸臺灣美國材料1.明确目的.2.决定查检项目.3.决定检查方式(抽检、全检).4.决定查验基准、数量、时间、对象等.5.设计表格实施查验.查检表的种类:1.记录用查检表:主要功用在于根据收集之数据以调查不良项目、不良主因、工程分布、缺点位置等情形.必要时,对收集的数据要予以层别.2.点检用查检表:主要功用是为要确认作业实施、机械设备的实施情形,或为预防发生不良或事故,确保安全时使用.这种点检表可以防止遗漏或疏忽造成缺失的产生.把非作不可、非检查不可的工作或项目,按点检顺序列出,逐一点检并记录之.实例: 设 备 每 日 检 查 表 收集数据应注意的事项:1.收集的数据必须真实,不可作假或修正.2.收集的数据应能获得层别的情报.日尺疵其尺尺尺點疵疵材料料他ABNo.1No.2No.1No.2合計作業者機械不良種類期寸點材料他寸寸寸疵點點料材材其其他其他編各部位之清潔(含內輥輪)10放鬆手柄功能確認9手動送料是否正常8自動送料是否到位7光電感應系統是否正常6自動上料系統是否正常5電機,傳動鏈條聲音是否正常4氣缸及操作手柄是否正常3操作按鈕功能確認2各部位油量是否正常1987654321號3.查检项目基准需一致.4.样本数需有代表性.5.明确测定、检查的方法.6.明确查验样本的收集方法、记录方式、符号代表意义.7.慎用他人提供的数据.七.散布图:为研究两个变量间的相关性,而搜集成对二组数据(如温度与湿度或海拔高度与湿度等),在方格纸上以点来表示出二个特性值之间相关情形的图形,称之为“散布图”.关系的分类:A.要因与特性的关系.B.特性与特性的关系.C.特性的两个要因间的关系.散布图的判读: 1.强正相关:X增大,Y也随之增大,称为强正相关. 2.弱正相关: 3.强负相关: 4.弱负相关: 5.曲线相关: 6.无相关:散布图判读注意事项: 1.注意有无异常点. 2.看是否有层别必要. 3.是否为假相关. 4.勿依据技术、经验作直觉的判断. 5.数据太少,易发生误判.SPC --- Statistical Process Control.统计制程管制.☆由制程调查来改进制程能力,不断降低产品质量变异性,而提升产品质量的一种方法.七十年代风行于日本,以至于仍有不少日本人至今仍深信其功效,而抵触ISO9000的导入.☆它的主要工具为管制图.质量有两大特性:11.规律性22.波动性: 正常波动异常波动管制图的功效:aA. 及时掌握异常波动,克服影响因素,维持制程稳定.bB. 了解制程能力.(Cpk、Ca、Cp)cC. 应客户的要求,提供给客户作为质量控制的依据.管制图与直方图的区别: 11. 管制图控制时间段直方图控制时间点.22 .管制图反映的Cpk是动态的Cpk直方图反映的Cpk是静态的Cpk.“直方图是管制图的基础,管制图是直方图的升华.”八.直方图:直方图是将所收集的测定值或数据之全距分为几个相等的区间作为横轴,并将各区间内之测定值所出现次数累积而成的面积,用柱子排起来的图形.6r-PPM制程介绍: 1.何谓6r制程:(零缺陷的质量管理).制程精密度 Cp=2.0制程能力指数 Cpk≧1.5即:规格范围为数据分布范围的2倍. 2.以6r 订为品质缺点的基准理由:在无制程变异情况下(Cp=Cpk=2.0),产生之缺点n 率 为0.002PPM(10亿分之2).在制程无法消除变异情况下,Cp=2.0,Cpk=1.5产生之 缺点n 率为3.4PPM(百万分之3.4).九.管制图:“质量管理始于管制图,终于管制图”.管制图,是一种以实际产品质量特性与根据过去经验所判明 的制程能力的管制界限比较,而以时间顺序用图形表示者. 管制图与常态分配:99.73%-6r -5r -4r -3r-2r -1r +6r +1r +2r +3r +4r +5r 68.26%95.44%99.9937%99.999943%99.9999998%697,700 ppm 317,400 ppm 1308,73366,8036,2002333.40.01945,4002,700630.570.0020.00003234567中心偏移1.5r 之缺陷數中心不偏移時之缺陷數r 數0.27%99.73%u ±3r4.55%95.45%u ±2r 31.74%68.26%u ±1r 在外之或然率在內之或然率u ±krA.普通原因﹕造成随着时间的推移具有稳定的且可重复的分布过程中的许多变差的原因.(如刀具正常磨损).B.特殊原因﹕造成不是始终作用于过程的变差的原因﹐即当它们出现时将造成过程的分布改变﹐如果系统内存在变差的特殊原因﹐随着时间的推移﹐过程的输出将不稳定.(如刀具崩缺).解决变差的特殊原因通常采取局部措施﹕由与过程直接相关人员(如作业员)实施﹐可解决15%的问题.解决变差的普通原因通常需要采取系统措施﹕由管理者实施﹐可纠正85%的问题.使用控制图前提条件﹕1.过程处于统计稳定状态.2.过程各测量值服从正态分布.3.工程及其它规范准确代表顾客需求.4.设计目标值位于规范中心.68.26%95.45%99.73%-3r -2r -1r+1r +2r +3rU ±3r 之範圍近似地可看作是所有數據分布範圍,近似程度為99.73%,因此通常以u ±3r 作為管制上、下限,此即為肖華特博士所創的3r 法.5.测量变差相对较小.使用控制图的准备﹕ 1.建立适合于实施的环境(确保统计方法公正有效).2.定义过程(根据不同过程不同因素的关系理解过程).3.确定待管理的特性﹕a.顾客的需求.b.当前的潜在问题区域.c.特性之间的相互关系(统计上之相关性=因果关系). 4.确定测量系统﹕测量工具和方法必须保证产生准确和精密的结果.1、不精密、不准确 2、精密、不准确 3、准确、不精密 4、准确、精密量具重复性和再现性(%R&R)可接受条件﹕误差<10%------量具系统可接受.误差为10%到30%之间------考虑到维修费用﹑量具成本等可能是可接受的.误差>30%------量具系统需要改进.X-R管制图的定义在计量值管制图中,X-R管制图系最常用的一种,所谓平均值与全距管制图,系平均值管制图(X Chart)与全距管制图(R Chart)二者合并使用.平均值管制系管制平均值的变化,即分配的集中趋势变化;全距管制图则管制变异的程度,即分配的离散程度的状况.。