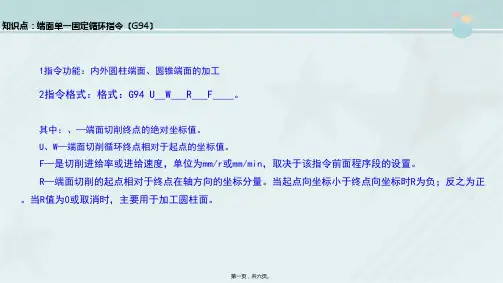

端面切削循环指令G94.

- 格式:ppt

- 大小:2.67 MB

- 文档页数:13

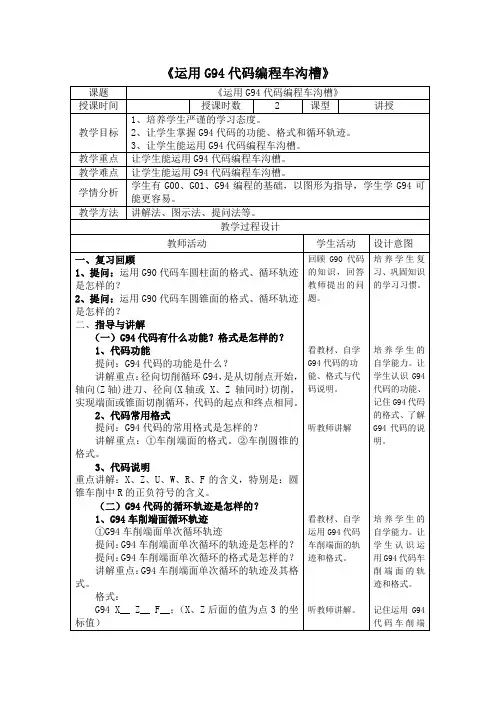

《运用G94代码编程车沟槽》

(包括:教师活动、学生活动。

体现教、学、做结合,理论与实践一体化等教学环节的设计)

一、新课导入

1.使用if,编写程序,实现以下功能:

从键盘获取用户名、密码

如果用户名和密码都正确(预先设定一个用户名和密码),那么就显示“欢迎进入xxx的世界”,否则提示密码或者用户名错误

2.使用while,完成以下图形的输出

*

* *

* * *

* * * *

* * * * *

* * * *

* * *

* *

*

3.北京公交地铁新票价确定

据北京市发改委网站消息称,北京市将从2015年12月28起实施公共交通新票价:地铁6公里(含)内3元,公交车10公里(含)内2元,使用市政交通一卡通刷卡乘公交车普通卡5折,学生卡2.5折。

具体实施方案如下:

一、城市公共电汽车价格调整为:10公里(含)内2元,10公里以上部分,每增加1元可乘坐5公里。

使用市政交通一卡通刷卡乘坐城市公共电汽车,市域内路段给予普通卡5折,学生卡2.5折优惠;市域外

处理霞石时,由于同时提取了其中的氧化铝、碳酸钾,碳酸钠.并且利用残渣生产了水泥,这样一来,烧结法的经济效果甚至可以高于处理优质铝土矿的拜耳法。

第二节烧结法的基本流程

烧结过程是其中关键环节。

物料在生料浆中应细磨到在170#筛上的践留量小于16%,并且充分混合。

为了保证在熟料中生成预期的化合物,应该严格控制生料浆中各种氧化物的配合比例。

除了严格控制各种物料的入磨数量外,还设置了调整生料浆成分的专门过程。

g94指令编程实例G94是通用G代码中的一个指令,用于设置进给速度单位为每分钟进给速率(mm/min或inch/min)。

下面是一个G94指令编程实例:假设我们有一台数控铣床,需要进行一些加工操作,包括设定加工速度。

1.首先,我们需要通过G21指令将进给单位设置为毫米。

这可以确保我们的加工操作以毫米为单位。

G212.接下来,我们使用G54指令将坐标系设置为相对坐标系。

这意味着我们的加工操作将以起点位置为参考。

G543.然后,我们使用G90指令设置绝对坐标系。

这将确保我们的加工操作以绝对位置为参考。

例如,如果我们设定一个点的绝对坐标为X10,那么无论上一次位置在哪里,机床都会移动到X10的位置上。

G904.接下来,我们通过G94指令将进给速度单位设置为每分钟进给速率。

G945.然后,我们使用G1指令设置直线插补模式,开始在X10,Y10的位置上进行加工操作。

G1X10Y106.假设我们要以每分钟100毫米的速度进行加工操作,我们可以通过F指令设置进给速度。

在这个例子中,我们将设置进给速度为100。

F1007.接下来,我们使用G1指令移动到X20,Y20的位置。

根据我们之前设置的进给速度,机床将以每分钟100毫米的速度移动到该位置。

G1X20Y208.最后,我们使用M2指令停止加工操作并返回到初始位置。

M2以上是一个简单的G94指令编程实例,展示了如何使用G94指令设置进给速度单位为每分钟进给速率,并进行相应的加工操作。

请注意,具体的机床和控制系统可能会有不同的设置和语法要求,所以实际操作时请参考相关的机床和控制系统手册。

数控车循环指令小结1、内外圆切削循环G90X Z (终点坐标)R(起点处X坐标减去终点处X坐标值的二分之一)F2、端面切削循环G94X Z R(起点处Z坐标减去终点处Z坐标值)F3、内外圆粗精车复合固定循环G71U(背吃刀量半径)R(退刀量)G71P Q U(X方向精车直径余量外圆为+内孔为-)W(Z向余量)F S TG70P Q注意:G71开始程序段须沿X向进刀,不能出现Z轴运动指令!4、端面粗车循环G72W(背吃刀量)R(退刀量)G72P Q U(X方向精车直径余量外圆为+内孔为-)W F S T注意:G71开始程序段须沿Z向进刀,不能出现X轴运动指令!5、轮廓复合循环G73U(X向退刀量大小方向半径)W(Z向退刀量大小方向)R(分层次数)G73P Q U(X方向精车直径余量外圆为+内孔为-)W F S T6、径向切槽循环指令G75R(退刀量)G75X Z(切槽终点坐标)P(X向每次切深量半径)Q(一次径向切削后Z方向偏移量)R(刀具在切削底部的Z向退刀量)F注意:P Q不能输入小数点1000=1mm7、端面切槽循环指令G74RG74X Z P(完成有一次轴向切削后X方向偏移量)Q(Z向每次切深量)R F8、螺纹切削复合固定循环指令G76P m(精加工重复次数01-99)r(倒角量00-99=0.1s-9.9s)a(刀尖角度)Q(最小切深不带小数点的半径量)R(精加工余量带小数点的半径量)G76X Z(终点坐标)R(螺纹半径差圆柱为0)P(牙型编程高度不带小数点的半径量)Q(第一刀切削深度不带小数点的半径量)F(导程)注意:m r a由地址符P及后面各两位数字组成,每个数字中前置0不能省略!。

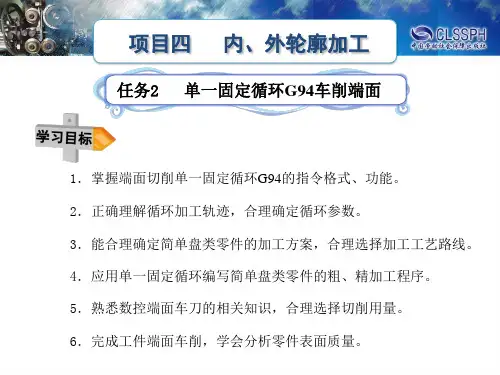

6.2端面车削循环(G94)教学目的和要求:1、熟练掌握端面车削循环(G94)指令的车削方法。

教学重点难点:1、熟练掌握端面车削循环(G94)指令的车削方法。

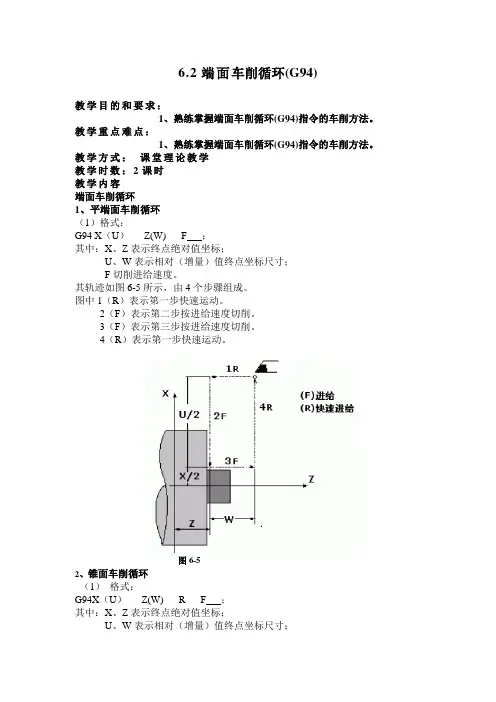

教学方式:课堂理论教学教学时数:2课时教学内容端面车削循环1、平端面车削循环(1)格式:G94 X(U)___Z(W)___F ;其中:X、Z表示终点绝对值坐标;U、W表示相对(增量)值终点坐标尺寸;F切削进给速度。

其轨迹如图6-5所示,由4个步骤组成。

图中1(R)表示第一步快速运动。

2(F)表示第二步按进给速度切削。

3(F)表示第三步按进给速度切削。

4(R)表示第一步快速运动。

图6-52、锥面车削循环(1)格式:G94X(U)___Z(W)___R___F ;其中:X、Z表示终点绝对值坐标;U、W表示相对(增量)值终点坐标尺寸;R表示锥度尺寸(R=(D-d)/2,D为锥度大端直径,d为锥度小端直径),车削外圆锥度如是从小端车到大端时,切削锥度R为负值;车削内圆锥度如是从大端车到小端时,内圆锥度R为正值。

F切削进给速其轨迹如图6-6所示,由4个步骤组成。

图6-63、G94编程实例图图6-7 图6-8图6-7加工程序图6-8加工程序O0603 O0604N10 M03 S600 T0202 ; N10 M03 S700 T0101;N20 G00 X65 Z24; N20 G00 X60 Z45;N30 G94 X-15 Z-8 F0.1; N30 G94 X25 Z31.5 R-3.5 F0.15;N40 X-15 Z-11; N40 X25 Z29.5 R-3.5;N50 X-15 Z-14 ; N50 X25 Z27.5 R-3.5;N60 G00 X100 Z100 ; N60 X25 Z25.5 R-3.5;N70 M30; N70 G00 X100 Z100;N80 M30;【小结】:本课题是数控车床编程的重要环节,必须了解数控车床的的编程特点,熟练掌握单一固定循环G94指令的应用,能够用G94编制简单轴类零件的端面数控加工程序。

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案任课教师:向成刚G94—单一固定形状循环加工端面及斜面新课讲授:若零件的径向尺寸较大,而轴向尺寸较小时的零件适于用G94循环来加工,本节课就来学习G94循环。

新课讲授:G94—单一固定形状循环加工端面及斜面1、端面切削循环指令G94指令格式:G94 X(U)_Z(W)_F_;说明:其中X、Z—绝对值编程时,为切削终点在工件坐标系下的坐标;增量编程时,为切削终点相对于循环起点的增量坐标值,用U 、W 表示,F—为进给速度。

本指令主要用于加工长径比较小的盘类工件,它的车削特点是利用刀具的端面切削刃作为主切削刃。

G94指令与G90指令的区别是G94先沿Z方向快速进刀,再车削工件端面,退刀光整外圆,再快速退回循环起点。

按刀具走刀方向,第一刀为G00方式快速进刀;第二刀切削工件端面;第三刀Z方向退刀光整工件外圆;第四刀按G00方式快速退刀回循环起点(如图所示)。

图G94的切削循环过程例编程加工如图中的端面。

图G94端面切削循环示例2、圆锥端面切削循环指令G94指令格式:G94 X(U)_Z(W)_R_F_;说明:其中X、Z —绝对值编程时,为切削终点在工件坐标系下的坐标;增量编程时,为切削终点相对于循环起点的增量坐标值,用U、W 表示;R—为端面起始点至终点在位移Z向的坐标增量,编程时切削起点坐标Z值大于终点坐标Z值,R为正,反之R为负,F—为进给速度。

本指令为圆锥端面切削循环指令,如图所示。

图G94的端锥面循环过程例5-7编程加工如图5-14中的锥面。

图G94的端锥面循环示例小结:加工类似本例这样顶锥角大于90°的圆锥零件时,应采用G94指令编程。

此时循环起点的X坐标应大于工件毛坯的直径。

本例将循环起点选在X86.0的位置,此时刀具的位置(起始位置)所对应锥面轮廓延长线上的Z坐标是Z-21.0,所以程序中的R=-11.0。

布置作业:自拟题。

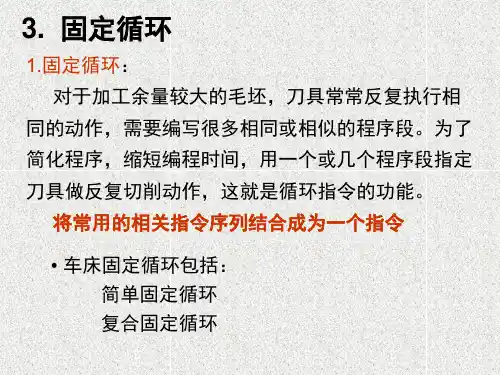

当车削加工余量较大,需要多次进刀切削加工时,可采用循环指令编写加工程序,这样可减少程序段的数量,缩短编程时间和提高数控机床工作效率。

根据刀具切削加工的循环路线不同,循环指令可分为单一固定循环指令和多重复合循环指令。

单一固定循环指令对于加工几何形状简单、刀具走刀路线单一的工件,可采用固定循环指令编程,即只需用一条指令、一个程序段完成刀具的多步动作。

固定循环指令中刀具的运动分四步:进刀、切削、退刀与返回。

1. 外圆切削循环指令(G90)指令格式 G90 X(U)_ Z(W)_ R_ F_指令功能实现外圆切削循环和锥面切削循环,刀具从循环起点按图1与图2所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线表示按F指定的工件进给速度移动。

图1 外圆切削循环图2 锥面切削循环指令说明 X、Z 表示切削终点坐标值;U、W 表示切削终点相对循环起点的坐标分量;R 表示切削始点与切削终点在X轴方向的坐标增量(半径值),外圆切削循环时R为零,可省略;F表示进给速度。

例题1 如图3所示,运用外圆切削循环指令编程。

图3 外圆切削循环应用G90 X40 Z20 F30 A-B-C-D-AX30 A-E-F-D-AX20 A-G-H-D-A例题2 如图4所示,运用锥面切削循环指令编程。

图4 锥面切削循环应用G90 X40 Z20 R-5 F30 A-B-C-D-AX30 A-E-F-D-AX20 A-G-H-D-A2. 端面切削循环指令(G94)指令格式 G94 X(U)_ Z(W)_ R_ F_指令功能实现端面切削循环和带锥度的端面切削循环,刀具从循环起点,按图5与图6所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

图5 端面切削循环图6 带锥度的端面切削循环指令说明 X、Z表示端平面切削终点坐标值;U、W表示端面切削终点相对循环起点的坐标分量;R表示端面切削始点至切削终点位移在Z轴方向的坐标增量,端面切削循环时R为零,可省略;F表示进给速度。

补充内容:

数控车端面切削循环指令(G94)

指令格式: G94 X(U)_ Z(W)_ R_ F_

指令功能: 实现端面切削循环和带锥度的端面切削循环。

刀具从循环起点,按图3.23与图3.24所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

指令说明:

① X、Z表示端平面切削终点坐标值;

② U、W表示端面切削终点相对循环起点的坐标分量;

③ R 表示端面切削始点至切削终点位移在Z轴方向的坐标增量,端面切削循环时R为零,可省略;

④ F表示进给速度。

例题: 如图3.25所示,运用端面切削循环指令编程。

G94 X20 Z16 F30 A-B-C-D-A

Z13 A-E-F-D-A

Z10 A-G-H-D-A

例题: 如图3.26所示,运用带锥度端面切削循环指令编程。

G94 X20 Z34 R-4 F30 A-B-C-D-A

Z32 A-E-F-D-A

Z29 A-G-H-D-A

刀具长度补偿G43、G44、G49指令。