快速响应质量控制程序

- 格式:doc

- 大小:719.40 KB

- 文档页数:8

qrqc管理办法随着全球经济的快速发展,企业面临着日益严峻的竞争压力。

为了提高生产效率、降低成本,企业必须不断改进产品质量、提升客户满意度。

而QRQC(Quick Response Quality Control)管理办法,作为一种全面的质量管理工具,正逐渐在企业中得到广泛应用。

一、QRQC管理概述QRQC管理办法是源于日本的一种快速响应质量控制方式,旨在快速定位并解决质量问题。

它的核心思想是强调“快速响应”和“全面控制”,通过团队协作,快速诊断问题、制定解决方案,实现质量问题的快速解决和持续改进。

二、QRQC管理过程1. 问题定义与诊断在QRQC管理中,第一步是明确问题。

当出现质量问题时,团队成员需要迅速集中精力,通过观察、讨论和分析,确诊问题症结所在。

这要求团队成员具备一定的技术和专业知识,能够准确地判断问题的性质和影响。

2. 解决方案制定一旦问题被准确定义,团队成员需要迅速制定解决方案。

在选择解决方案时,需要考虑到问题的根本原因和可行性,同时充分考虑团队成员的建议和意见。

解决方案还应该包含具体的目标和时间节点,以确保推动问题的有效解决。

3. 实施与跟踪当解决方案被确定后,团队需要立即将其付诸实施,并对实施过程进行跟踪和监控。

这要求团队成员紧密合作,确保解决方案按计划执行,并根据需要对其进行调整和优化。

4. 总结与持续改进在问题解决后,团队应该及时总结,了解问题的根本原因,并思考如何避免类似问题的再次发生。

QRQC管理办法强调持续改进,要求团队不断反思和学习,提高自身的技能和水平,以应对未来的挑战。

三、QRQC管理的优势1. 快速响应:QRQC以其快速响应的特点,可以迅速发现和解决质量问题,避免问题扩大化,减少质量损失。

2. 全面控制:QRQC管理办法注重整个质量控制过程,从问题定义到解决方案的落实,形成了一个全面控制的闭环。

3. 团队协作:QRQC管理要求团队成员通过协作与合作,共同解决质量问题,增强了团队凝聚力和协作效率。

产品质量突发情况的快速响应与解决方案当今市场竞争激烈,消费者对产品质量的要求越来越高。

然而,即使制定了严格的质量控制标准和流程,质量问题还是可能会发生。

在面对这些突发情况时,企业应该如何迅速响应并解决问题呢?一、建立紧急响应团队面对产品质量突发情况,企业应该成立一支专门的紧急响应团队。

该团队由各部门的代表组成,包括生产、质量控制、供应链管理、市场营销等。

团队成员需要具备快速决策的能力和协调合作的素质。

二、快速定位问题当发生产品质量问题时,企业需要第一时间对问题进行定位。

这可以通过收集消费者的反馈、检测产品样本等方式进行。

定位问题的关键是要准确把握问题的性质和范围,以便采取相应的应对措施。

三、制定应对方案在快速定位问题后,企业需要制定相应的应对方案。

该方案应包括以下几个方面:1.停止生产与销售:如果产品质量问题的范围较大,企业应立即停止生产与销售该产品,以避免问题进一步扩大。

同时,企业应向相关部门报备,并与供应商、代理商等进行沟通,确保他们也停止销售该产品。

2.召回与替换:对于已经销售的有质量问题的产品,企业应立即启动召回程序,并提供替换或退款等解决方案。

召回程序应该及时、高效,以最大程度地减少对消费者的影响,并保护企业的声誉。

3.公开透明:企业应当及时向消费者公开质量问题的信息,包括问题的原因、范围和解决方案等。

公开透明能够增加企业的信任度,减少消费者的猜测和不安。

4.加强内部管理与质量控制:质量问题的发生往往与内部管理和质量控制不到位有关。

企业应该从根本上提升内部管理和质量控制水平,减少质量问题发生的可能性。

四、快速响应的意义与挑战快速响应产品质量突发情况对企业来说具有重要意义。

首先,快速响应能够最大程度地减少产品质量问题对企业的损失,保护企业的利益。

其次,快速响应也能够提升企业的形象和声誉,树立企业在市场中的良好形象。

然而,实施快速响应也面临着一些挑战。

首先,企业需要具备快速响应的组织架构和人员配备。

质量控制程序标题:质量控制程序引言概述:质量控制程序是一种管理和监控产品或者服务质量的系统。

它旨在确保产品或者服务符合特定的标准和要求,以满足客户的期望。

本文将介绍质量控制程序的重要性,并详细阐述其四个主要部份。

一、质量目标的设定1.1 确定产品或者服务的关键特性:质量控制程序的第一步是确定产品或者服务的关键特性。

这些特性可以是产品的功能、性能、可靠性等,或者是服务的准确性、响应时间、客户满意度等。

通过明确这些特性,可以为后续的质量控制活动提供明确的目标。

1.2 设定质量目标:在确定了产品或者服务的关键特性后,质量控制程序需要设定具体的质量目标。

这些目标应该是可量化的,例如减少产品缺陷率、提高服务准确性等。

设定质量目标可以为质量控制活动提供具体的方向和标准。

二、质量控制计划的制定2.1 确定质量控制活动:根据质量目标,质量控制程序需要确定具体的质量控制活动。

这些活动可以包括产品或者服务的检验、测试、评估等。

通过明确这些活动,可以确保所有的质量控制工作都得到充分的考虑。

2.2 制定质量控制计划:在确定了质量控制活动后,质量控制程序需要制定具体的质量控制计划。

这个计划应该包括每一个质量控制活动的具体步骤、时间表和责任人。

通过制定质量控制计划,可以确保质量控制活动的顺利进行,并及时发现和解决潜在的质量问题。

三、质量控制的实施和监控3.1 实施质量控制活动:根据质量控制计划,质量控制程序需要实施具体的质量控制活动。

这包括产品或者服务的检验、测试、评估等。

通过实施这些活动,可以及时发现和解决质量问题,确保产品或者服务的质量符合标准和要求。

3.2 监控质量控制活动:在实施质量控制活动的过程中,质量控制程序需要不断监控质量控制的效果和发展。

这可以通过采集和分析质量数据、进行内部审核和评估等方式来实现。

通过监控质量控制活动,可以及时调整和改进质量控制计划,提高质量控制的效果和效率。

四、质量改进和持续优化4.1 分析和改进质量问题:质量控制程序需要对质量问题进行分析,并制定相应的改进措施。

质量控制的使用方法与步骤详解质量控制是一种关键的管理工具,它可以帮助企业确保产品和服务的质量达到标准要求,提高客户满意度,并增强企业的竞争力。

在这篇文章中,我们将详细探讨质量控制的使用方法与步骤。

一、质量控制的定义和重要性质量控制是指通过一系列的活动和措施,对产品和服务的质量进行监控和管理,以确保其符合预定的标准和要求。

质量控制在企业中的重要性不言而喻,它可以帮助企业避免质量问题带来的损失,提高产品和服务的可靠性和稳定性,增加客户的信任和忠诚度。

二、质量控制的基本步骤1. 确定质量标准:首先,企业需要明确产品和服务的质量标准,这包括技术规范、性能要求、外观要求等。

只有明确了标准,才能有针对性地进行质量控制。

2. 制定质量控制计划:根据产品和服务的特点和质量标准,制定相应的质量控制计划。

该计划包括质量控制的方法、流程、责任人和时间节点等。

制定计划时,需要考虑到企业的资源和能力,确保计划的可行性。

3. 实施质量控制:根据质量控制计划,进行实施。

这包括从采购原材料到生产加工、产品检验、包装运输等各个环节的质量控制。

企业需要建立相应的检验和测试机制,确保产品和服务的质量符合标准要求。

4. 监控和测量:质量控制并非一次性的活动,而是一个持续的过程。

企业需要建立监控和测量机制,对产品和服务的质量进行定期检查和评估。

这可以通过抽样检验、数据分析等方法来实现。

5. 纠正和改进:如果发现质量问题,企业需要及时采取纠正措施,找出问题的根源并加以改进。

这可以通过进行质量分析、制定纠正措施和改进计划来实现。

同时,企业还需要建立反馈机制,及时收集和处理客户的投诉和反馈。

三、质量控制的方法1. 统计质量控制:统计质量控制是一种常用的质量控制方法,它通过收集和分析数据,判断产品和服务的质量是否符合标准要求。

统计质量控制可以使用各种图表和工具,如控制图、帕累托图、散点图等,帮助企业发现质量问题并采取相应措施。

2. 六西格玛质量控制:六西格玛质量控制是一种以减少缺陷和提高质量为目标的管理方法。

关于“我与24小时快速响应”大讨论的总结按照公司工会和管理中心的通知要求,质量管理部对“我与24小时快速响应”大讨论进行了认真部署。

要求每个班组立足本岗,按照“问题—落实—结果”为主线寻找问题,制定措施,并在班组和部内进行讨论。

现将在本次“我与24小时快速响应”大讨论总结如下:1、准确、及时反馈问题作为公司产品质量把关部门,如何及时发现问题,快速、准确的将问题的信息反馈到相关部门是质量工作的一个重要环节。

除了对问题的反馈及时的要求外,还要求准确、清晰。

首先提出每个检验试验班组要做好不合格品单的填写、传递、和跟踪处置要求,发现问题第一时间进行反馈,内部质量问题发生即在班组进行响应。

第二要求对问题要落实清楚,对问题现状进行准确、清晰的描述。

第三要求及时反馈,不拖不等,按照问题反馈双向途径要求进行,即现场途径:检验试验人员操作者车间工段班组车间(较大问题);内部途径:检验试验人员检验试验班组处内部内(较大问题)技术中心和生产部。

2、善于发现问题,并及时预警及时预防问题的发生,避免问题已经形成的“死后验尸”,充分发挥检验的预防职能,需要在日常检验工作中要善于发现问题产生的“苗头”,在问题产生的初始阶段发现问题,预防问题发生。

为此要求检验人员加强巡检,掌握每个机台当前生产进程,加强检验人员与操作人员之间的相互沟通,严格产品过程质量的控制。

同时要求检验人员不断提高自身的业务能力水平,熟悉产品加工工艺流程,掌握必需的质量控制节点,这样才能及时在巡检过程中发现问题。

也就是说:先知道怎么干,才能真正知道怎么验。

3、完善质量动态管理,及时传递质量信息为保证质量信息的动态管理,及时解决问题,对质量日报和质量动态管理重新进行完善,方便统计分析,并在局域网中共享,及时将来自各个方面的信息传递到公司各部门,及时将问题进行汇总,便于各部门对问题进行分析,采取有效措施,防止问题的再次发生。

同时可以通过质量日报和质量动态的管理及时跟踪问题处理情况和结果,并将结果及时在质量日报中反馈。

qrqc管理办法QRQC,即Quick Response Quality Control,是一种快速响应质量控制方法,旨在对质量问题进行快速解决和改进。

QRQC方法的实施可以帮助企业迅速对质量问题进行定位、分析,并采取相应措施以确保产品质量和客户满意度。

本文将介绍QRQC管理办法的具体步骤和实施方法。

一、QRQC概述QRQC管理办法是一种集成了质量管理和问题解决的方法,可以帮助企业快速响应和解决质量问题。

QRQC方法主要分为4个步骤:问题定义(Question)、快速恢复(Quick Recovery)、原因分析(Root Cause)和对策制定(Permanent Countermeasure)。

通过这些步骤,企业可以有效地解决质量问题,并防止其再次发生。

二、QRQC管理办法步骤1. 问题定义(Question)在QRQC管理办法中,首先需要准确定义问题。

通过搜集和分析相关数据,明确问题的性质、范围和影响。

问题定义的关键是确保对问题有一个清晰的理解,为后续的解决措施提供基础。

2. 快速恢复(Quick Recovery)快速恢复是指在发现问题后,迅速采取措施来控制和修复问题。

这包括制定临时对策,解决最紧迫的问题并将生产恢复到正常状态。

快速恢复的目标是尽快减少负面影响,并确保客户不受影响。

3. 原因分析(Root Cause)原因分析是QRQC的重要环节,旨在找出问题发生的根本原因。

通过使用常用的质量工具如5W1H分析、鱼骨图等,可以辨识出问题的根本原因。

确切找到问题的原因可以有效避免反复发生类似问题。

4. 对策制定(Permanent Countermeasure)对策制定是为了根除问题的发生,确保类似问题不再出现。

通过制定并实施长期解决方案,企业可以对质量问题进行持续改进。

对策制定需要综合各方面的因素,确保解决方案的可行性和有效性。

三、QRQC管理办法实施方法1. 专门团队企业需要成立一个专门的QRQC团队,由跨部门的优秀人员组成。

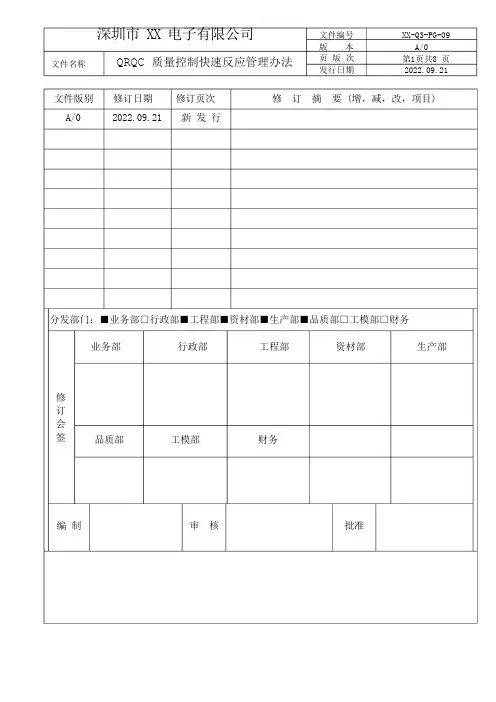

文件版别 A/0修订日期 2022.09.21修订页次 新 发 行修 订 摘 要 (增,减,改,项目)分发部门:■业务部□行政部■工程部■资材部■生产部■品质部□工模部□财务业务部 行政部 工程部 资材部 生产部品质部 工模部财务编 制 审 核 批准修 订 会 签对公司,车间内部或者外部所发生的品质问题、生产异常、安全事故、纠正事项、内外审核不符合项等作出快速反应并制定纠正与预防方案,使存在问题得到快速、正确解决,促进生产工作的顺利进行。

特制定本管理办法。

本管理办法合用于发现问题、采集信息、分析原因和确认改进的QRQC 公司管理工作。

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本合用于本文件。

凡是不注日期的引用文件,其最近版本(包括所有的修改单)合用于本文件。

4.1 QRQC:英文 Quick Response Quality Control 的缩写,中文为:快速反应质量控制,也就是品质保证PDCA的快速运转;4.2 问题解决:系统化的用来识别、分析和消除现状与现行标准或者期望之间的差距,并预防根本原因再次发生的过程管理4.3 三现主义:现时、现地、现物;在现场发现问题,在现场分析问题,在现场解决问题4.4 三不原则:不接受不良、不创造不良、不流出不良5.1 作用:5.1.1 采集、汇总和 QRQC 活动有关的所有情报,以保证产品交期为主要阶段目标,以各项异常事件为工作载体,在工厂范围内全面推进 QRQC 思想;5.1.2 组织召开公司级及班组的 QRQC 会议;5.1.3 制定、维护并执行公司QRQC 事务的各项管理制度和流程;5.1.4 管理、维护 QRQC 记录和报告书;5.2 职责:5.2.1 生产部负责快速反应会议,由总经理担任最高议长;轮值班长:生产经理、品质经理轮流担任会议监督;下设专职 QRQC 专员。

5.2.2 最高议长主要职责:保持会议方向与公司发展要求一致;指导轮值议长主持会议;指导各部门对问题原因探索及对策;裁决纠纷事务;树立会议权威;指导各部门对问题原因探索及对策,受理会议必到人员请假申请。

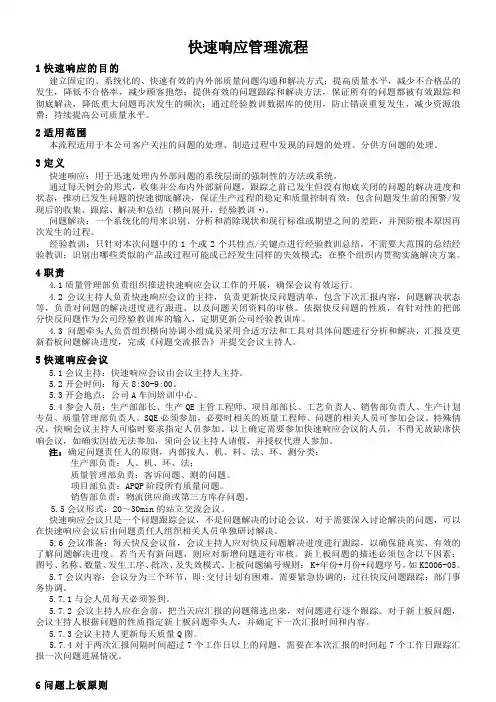

快速响应管理流程1快速响应的目的建立固定的、系统化的、快速有效的内外部质量问题沟通和解决方式;提高质量水平,减少不合格品的发生,降低不合格率,减少顾客抱怨;提供有效的问题跟踪和解决方法,保证所有的问题都被有效跟踪和彻底解决,降低重大问题再次发生的频次;通过经验教训数据库的使用,防止错误重复发生,减少资源浪费;持续提高公司质量水平。

2适用范围本流程适用于本公司客户关注的问题的处理、制造过程中发现的问题的处理、分供方问题的处理。

3定义快速响应:用于迅速处理内外部问题的系统层面的强制性的方法或系统。

通过每天例会的形式,收集并公布内外部新问题,跟踪之前已发生但没有彻底关闭的问题的解决进度和状态,推动已发生问题的快速彻底解决,保证生产过程的稳定和质量控制有效;包含问题发生前的预警/发现后的收集、跟踪、解决和总结(横向展开,经验教训·)。

问题解决:一个系统化的用来识别、分析和消除现状和现行标准或期望之间的差距,并预防根本原因再次发生的过程。

经验教训:只针对本次问题中的1个或2个共性点/关键点进行经验教训总结,不需要大范围的总结经验教训;识别出哪些类似的产品或过程可能或已经发生同样的失效模式;在整个组织内贯彻实施解决方案。

4职责4.1质量管理部负责组织推进快速响应会议工作的开展,确保会议有效运行。

4.2会议主持人负责快速响应会议的主持,负责更新快反问题清单,包含下次汇报内容,问题解决状态等,负责对问题的解决进度进行跟进,以及问题关闭资料的审核。

依据快反问题的性质,有针对性的把部分快反问题作为公司经验教训库的输入,定期更新公司经验教训库。

4.3 问题牵头人负责组织横向协调小组成员采用合适方法和工具对具体问题进行分析和解决,汇报及更新看板问题解决进度,完成《问题交流报告》并提交会议主持人。

5快速响应会议5.1会议主持:快速响应会议由会议主持人主持。

5.2开会时间:每天8:30-9:00。

5.3开会地点:公司A车间培训中心。

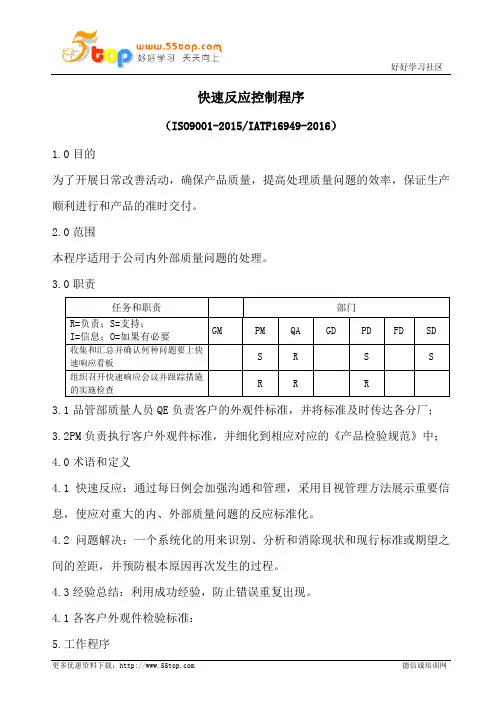

快速反应控制程序(ISO9001-2015/IATF16949-2016)1.0目的为了开展日常改善活动,确保产品质量,提高处理质量问题的效率,保证生产顺利进行和产品的准时交付。

2.0范围本程序适用于公司内外部质量问题的处理。

3.0职责任务和职责部门R=负责;S=支持;GM PM QA GD PD FD SD I=信息;O=如果有必要收集和汇总并确认何种问题要上快S R S S 速响应看板组织召开快速响应会议并跟踪措施R R R 的实施检查3.1品管部质量人员QE负责客户的外观件标准,并将标准及时传达各分厂;3.2PM负责执行客户外观件标准,并细化到相应对应的《产品检验规范》中;4.0术语和定义4.1快速反应:通过每日例会加强沟通和管理,采用目视管理方法展示重要信息,使应对重大的内、外部质量问题的反应标准化。

4.2问题解决:一个系统化的用来识别、分析和消除现状和现行标准或期望之间的差距,并预防根本原因再次发生的过程。

4.3经验总结:利用成功经验,防止错误重复出现。

4.1各客户外观件检验标准:5.工作程序5.1开会时间:每天8:30分,每次10~15分钟,会上只对质量和生产问题进行沟通。

5.2开会地点:快速响应看板前(质量)和生产办公室(生产部门)。

5.3参会人员:质量部经理、质量工程师、生产班组长、模具维修人员,工艺人员,设备维修人员。

5.4会议主题:应对每天人、机、料、法、环等各方面发生的问题。

5.5会议准备:质量部每天找出过去24小时发生的重大质量问题,其他部门上报人、机、料、法等发生的问题,具体问题包括:(1)客户关注的问题;(2)供应商关注的问题;(3)停线(内部或外部);(4)重复发生的质量问题;(5)除调试废品以外废品率超过综合废品率目标;(6)验证岗位中发现的问题;(7)分层审核中发现的问题;(8)其它内部质量问题。

5.6会议内容:(1)会议主持人协调各方意见,确定新问题的责任人和关闭日期。

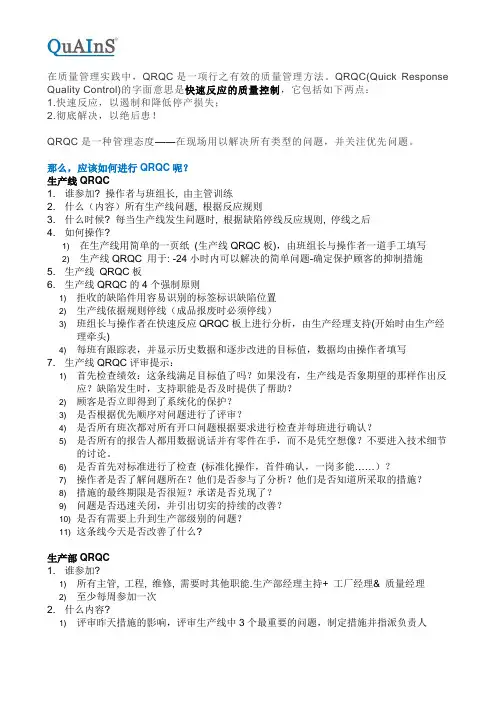

在质量管理实践中,QRQC是一项行之有效的质量管理方法。

QRQC(Quick Response Quality Control)的字面意思是快速反应的质量控制,它包括如下两点:1.快速反应,以遏制和降低停产损失;2.彻底解决,以绝后患!QRQC是一种管理态度——在现场用以解决所有类型的问题,并关注优先问题。

那么,应该如何进行QRQC呢?生产线QRQC1. 谁参加? 操作者与班组长, 由主管训练2. 什么(内容)所有生产线问题, 根据反应规则3. 什么时候? 每当生产线发生问题时, 根据缺陷停线反应规则, 停线之后4. 如何操作?1) 在生产线用简单的一页纸(生产线QRQC板),由班组长与操作者一道手工填写2) 生产线QRQC 用于: -24小时内可以解决的简单问题-确定保护顾客的抑制措施5. 生产线QRQC板6. 生产线QRQC的4个强制原则1) 拒收的缺陷件用容易识别的标签标识缺陷位置2) 生产线依据规则停线(成品报废时必须停线)3) 班组长与操作者在快速反应QRQC板上进行分析,由生产经理支持(开始时由生产经理牵头)4) 每班有跟踪表,并显示历史数据和逐步改进的目标值,数据均由操作者填写7. 生产线QRQC评审提示:1) 首先检查绩效:这条线满足目标值了吗?如果没有,生产线是否象期望的那样作出反应?缺陷发生时,支持职能是否及时提供了帮助?2) 顾客是否立即得到了系统化的保护?3) 是否根据优先顺序对问题进行了评审?4) 是否所有班次都对所有开口问题根据要求进行检查并每班进行确认?5) 是否所有的报告人都用数据说话并有零件在手,而不是凭空想像?不要进入技术细节的讨论。

6) 是否首先对标准进行了检查(标准化操作,首件确认,一岗多能……)?7) 操作者是否了解问题所在?他们是否参与了分析?他们是否知道所采取的措施?8) 措施的最终期限是否很短?承诺是否兑现了?9) 问题是否迅速关闭,并引出切实的持续的改善?10) 是否有需要上升到生产部级别的问题?11) 这条线今天是否改善了什么?生产部QRQC1. 谁参加?1) 所有主管, 工程, 维修, 需要时其他职能.生产部经理主持+ 工厂经理& 质量经理2) 至少每周参加一次2. 什么内容?1) 评审昨天措施的影响,评审生产线中3个最重要的问题,制定措施并指派负责人3. 什么时候?1) 每天,生产经理开始时每天巡视生产线QRQC板至少3次。

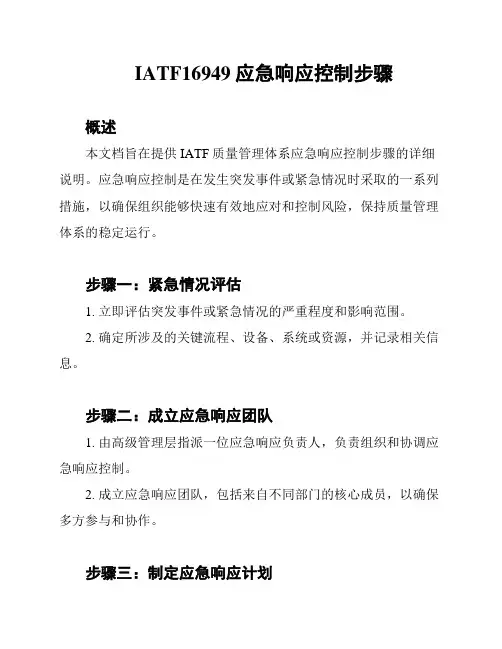

IATF16949应急响应控制步骤概述本文档旨在提供IATF质量管理体系应急响应控制步骤的详细说明。

应急响应控制是在发生突发事件或紧急情况时采取的一系列措施,以确保组织能够快速有效地应对和控制风险,保持质量管理体系的稳定运行。

步骤一:紧急情况评估1. 立即评估突发事件或紧急情况的严重程度和影响范围。

2. 确定所涉及的关键流程、设备、系统或资源,并记录相关信息。

步骤二:成立应急响应团队1. 由高级管理层指派一位应急响应负责人,负责组织和协调应急响应控制。

2. 成立应急响应团队,包括来自不同部门的核心成员,以确保多方参与和协作。

步骤三:制定应急响应计划1. 应急响应负责人与应急响应团队合作,制定应急响应计划。

2. 应急响应计划应包括但不限于以下内容:- 突发事件或紧急情况的定义和分类。

- 应急响应团队的职责和权限。

- 应急响应控制的流程和步骤。

- 通信和协调机制。

- 监测和评估控制措施的效果。

- 记录和报告要求。

步骤四:实施应急响应控制1. 应急响应负责人根据应急响应计划,指导和协调应急响应团队的行动。

2. 快速采取必要的控制措施,以减轻风险和避免进一步损失。

3. 监测控制措施的执行情况,并进行必要的调整和改进。

步骤五:评估应急响应控制的效果1. 应急响应负责人与应急响应团队一起评估应急响应控制的效果。

2. 根据评估结果,确定进一步的改进措施,并记录相关信息。

步骤六:复盘和总结1. 应急响应负责人组织应急响应团队进行复盘和总结会议。

2. 回顾应急响应控制的过程和效果,总结经验教训,并提出改进建议。

步骤七:跟踪和持续改进1. 应急响应负责人跟踪应急响应控制的改进措施的实施情况。

2. 持续改进应急响应计划和控制措施,以提高响应能力和效率。

以上是IATF应急响应控制步骤的详细说明。

通过遵循这些步骤,组织能够在紧急情况下快速响应并有效控制风险,确保质量管理体系的稳定运行。

快速响应管理流程快速响应管理流程旨在建立固定的、系统化的、快速有效的内外部质量问题沟通和解决方式,以提高质量水平,减少不合格品的发生,降低不合格率,减少顾客抱怨,提供有效的问题跟踪和解决方法,保证所有的问题都被有效跟踪和彻底解决,降低重大问题再次发生的频次,并通过经验教训数据库的使用,防止错误重复发生,减少资源浪费,持续提高公司质量水平。

本流程适用于本公司客户关注的问题的处理、制造过程中发现的问题的处理、分供方问题的处理。

快速响应是用于迅速处理内外部问题的系统层面的强制性的方法或系统。

通过每天例会的形式,收集并公布内外部新问题,跟踪之前已发生但没有彻底关闭的问题的解决进度和状态,推动已发生问题的快速彻底解决,保证生产过程的稳定和质量控制有效。

包含问题发生前的预警/发现后的收集、跟踪、解决和总结(横向展开,经验教训)。

问题解决是一个系统化的用来识别、分析和消除现状和现行标准或期望之间的差距,并预防根本原因再次发生的过程。

经验教训只针对本次问题中的1个或2个共性点/关键点进行经验教训总结,不需要大范围的总结经验教训。

识别出哪些类似的产品或过程可能或已经发生同样的失效模式,并在整个组织内贯彻实施解决方案。

质量管理部负责组织推进快速响应会议工作的开展,确保会议有效运行。

会议主持人负责快速响应会议的主持,负责更新快反问题清单,包含下次汇报内容,问题解决状态等,负责对问题的解决进度进行跟进,以及问题关闭资料的审核。

依据快反问题的性质,有针对性的把部分快反问题作为公司经验教训库的输入,定期更新公司经验教训库。

问题牵头人负责组织横向协调小组成员采用合适方法和工具对具体问题进行分析和解决,汇报及更新看板问题解决进度,完成《问题交流报告》并提交会议主持人。

快速响应会议由会议主持人主持,每天8:30-9:00在公司A车间培训中心召开。

5.4 快速响应会议参会人员包括生产部部长、生产QE主管工程师、项目部部长、工艺负责人、销售部负责人、生产计划专员、质量管理部负责人和SQE。

公共安全应急管理突发事件响应要求随着社会的发展和进步,各种突发事件的发生变得越来越频繁和复杂。

如交通事故、自然灾害、恐怖袭击等各种突发事件,给人民生命财产带来重大威胁。

如何保障人民的生命安全和财产安全是每一个政府部门都必须面对的问题。

公共安全应急管理作为一种非常有效的管理工具,可以帮助政府及其相关部门在突发事件中及时对各类危急情况进行应对。

下面,从响应要求方面展开阐述。

一、快速响应快速、高效的响应是公共安全应急管理的关键要素。

当突发事件发生时,各个部门必须迅速行动起来。

因为时间就是生命,所以要迅速反应、快速行动。

而这需要各个部门借助现代科技手段以及各种应急预案,提前进行准备,做到应对准确、有力、及时。

二、信息及时在突发事件中,信息的及时传递显得尤为重要。

保障信息及时传递,各部门之间的协调与配合必不可少。

在应急事件发生后,各部门应及时收集、处理、传递信息,确保相关信息的准确性、完整性,让信息传递在最短时间内做到无障碍、无中断。

三、资源整合突发事件往往规模巨大,需要大量的物资和人力资源。

各部门之间要相互配合,协同工作。

应急预案不仅应当规定各部门应急职责和分工,还应该规定各个部门之间资源整合方式、工作方法和工作程序等信息,保障应急行动的高效和顺畅。

四、应变能力在突发事件中,事先的准备无法保证每一个因素都准确判断到位。

因此,每一个应急员应具备出色的应变能力。

在应急情况下,应急人员要迅速做出正确的决策,对现场的情况紧急处理,调度现场的人力资源,避免事态扩大。

五、质量控制公共安全应急管理虽然是一份千锤百炼的预案,但它同样也需要时时刻刻的质量控制。

在执行应急预案时,各部门应当按照预案规定的步骤和程序来执行,避免因为一时心急而出现意外的意外事故,保证应急行动的高效和质量。

公共安全应急管理的响应要求包括快速响应、信息及时、资源整合、应变能力以及质量控制等方面。

只有扎实做好这些方面的准备,才能在突发事件中及时做出应急反应,保障人民的生命安全和财产安全。

快速响应和流程制度英文回答:Rapid response and process systems are essential in any organization to ensure efficiency, productivity, and customer satisfaction. These two aspects work hand in hand to streamline operations and address issues promptly.Rapid response refers to the ability of an organization to react quickly to customer inquiries, complaints, or any other form of communication. It involves timely and effective communication, problem-solving, and decision-making. For example, in a customer service department, a rapid response system would ensure that customer calls are answered promptly, issues are resolved efficiently, and customers are satisfied with the resolution. This can be achieved through well-trained and empowered customer service representatives who have the authority to make decisions and resolve issues on the spot.Process systems, on the other hand, are the set of procedures and protocols that guide the workflow and operations within an organization. These systems ensure consistency, standardization, and accountability. For instance, in a manufacturing company, process systems would include standardized operating procedures for each stage of production, quality control measures, and performance metrics to track and improve efficiency. These systems help to minimize errors, reduce waste, and optimize resource allocation.The combination of rapid response and process systemsis crucial for organizations to thrive in today's fast-paced and competitive business environment. Let's take the example of an e-commerce company. A rapid response system would ensure that customer inquiries and complaints are addressed promptly, leading to improved customer satisfaction and loyalty. At the same time, process systems would ensure that orders are processed and fulfilled efficiently, minimizing errors and delays. This combination would result in a seamless customer experience, increased sales, and positive word-of-mouth.In my personal experience, I used to work for a telecommunications company that had a strong focus on rapid response and process systems. We had a dedicated team of customer service representatives who were trained to handle customer inquiries and complaints effectively. They had access to a comprehensive knowledge base and were empowered to make decisions to resolve issues on the spot. This rapid response system ensured that customers received timely assistance and their concerns were addressed promptly.Additionally, the company had well-defined process systems in place to manage the order fulfillment process. There were clear guidelines and checklists for each step, from order entry to delivery. This ensured that orders were processed accurately and efficiently, minimizing errors and delays. The company also had performance metrics in place to track key indicators such as order cycle time and customer satisfaction. These metrics helped identify areas for improvement and drive continuous process optimization.中文回答:快速响应和流程制度对于任何组织来说都是至关重要的,可以确保效率、生产力和客户满意度。

一、预案背景为了确保项目施工过程中质量目标的实现,预防和控制可能发生的质量问题,保障工程质量和施工安全,特制定本质量控制应急预案。

二、预案目标1. 提高项目施工质量,确保工程质量符合设计要求和规范标准。

2. 快速响应质量问题,减少损失,提高工程项目的整体效益。

3. 提升施工团队的质量意识,加强质量管理,提高企业核心竞争力。

三、预案组织机构及职责1. 成立质量事故应急指挥部,负责统一领导和指挥质量事故应急工作。

2. 应急指挥部下设办公室,负责应急工作的具体实施和协调。

3. 各相关部门和单位应按照职责分工,配合应急指挥部开展工作。

四、预案内容1. 质量问题识别(1)建立质量问题识别机制,对施工过程中的质量问题进行及时发现和上报。

(2)对施工过程中的材料、设备、工艺、人员等方面进行全面检查,确保各项指标符合要求。

2. 质量问题处理(1)对发现的质量问题,立即采取措施进行处理,防止问题扩大。

(2)针对不同类型的问题,采取相应的处理措施,如返工、更换材料、调整工艺等。

3. 质量问题上报(1)建立质量问题上报机制,确保质量问题得到及时、准确、全面的上报。

(2)对上报的问题,应急指挥部要及时组织相关部门进行分析、研究和处理。

4. 应急预案启动(1)当发生重大质量问题时,应急指挥部立即启动应急预案。

(2)应急指挥部按照预案要求,组织相关部门和人员开展应急工作。

五、应急响应流程1. 质量问题发现后,立即上报应急指挥部。

2. 应急指挥部根据问题性质,启动相应级别的应急预案。

3. 应急指挥部组织相关部门和人员开展应急工作,如现场勘查、问题分析、处理措施制定等。

4. 对处理措施的实施情况进行跟踪、监督,确保问题得到有效解决。

5. 应急结束后,对整个应急过程进行总结、评估,提出改进措施。

六、预案培训和演练1. 定期对施工人员进行质量意识、质量管理等方面的培训。

2. 定期开展质量事故应急演练,提高应对突发质量问题的能力。

七、预案修订与更新1. 根据工程实际情况和经验教训,及时修订和更新预案内容。

质量问题的快速响应和处理策略1. 引言在现代社会中,质量问题的快速响应和处理是企业经营管理中至关重要的一环。

无论是生产制造企业还是服务行业,都面临着质量问题的风险。

快速响应和处理质量问题不仅可以保护企业的声誉和品牌形象,还能够增强企业的竞争力和稳定性。

因此,制定并执行一套有效的质量问题快速响应和处理策略对企业来说具有重要意义。

2. 质量问题的分类质量问题可以分为两大类:内部质量问题和外部质量问题。

内部质量问题是指企业自身生产和服务过程中出现的问题,比如产品缺陷、工艺不合理等。

外部质量问题是指企业的产品或服务在市场上出现的问题,比如产品被退货、服务被投诉等。

根据不同的质量问题类型,企业需要采取不同的响应和处理策略。

3. 快速响应策略快速响应是质量问题处理的基础,它可以帮助企业快速定位和解决问题,降低损失并保护企业的声誉。

以下是一些常用的快速响应策略:3.1 建立质量问题报告系统企业应建立一套完善的质量问题报告系统,以便员工能够及时上报质量问题,包括内部发现的问题和外部反馈的问题。

这样可以确保质量问题能够被快速发现和记录,为后续的处理提供依据。

3.2 设立紧急响应小组企业可以设立一支专门负责处理紧急质量问题的小组。

该小组成员应包括相关部门的代表,如质量部门、生产部门、售后服务部门等。

在发生质量问题时,这支小组可以快速响应,迅速采取行动,协调各方资源,并制定解决方案。

3.3 制定应急预案企业应事先制定一套质量问题的应急预案,包括人员调动、资源调配、沟通协调等方面的安排。

在质量问题发生时,可以按照预案迅速行动,做到有条不紊地处理问题,减少损失和不良影响。

4. 质量问题的处理策略快速响应只是质量问题处理的第一步,企业还需要采取恰当的策略来解决问题,恢复并提升质量水平。

以下是一些常用的质量问题处理策略:4.1 全面调查和分析处理质量问题时,企业应展开全面的调查和分析,找出问题的根本原因。

这对于防止同类问题再次发生、改进生产工艺和提升质量水平都非常重要。

快速响应客户需求承诺及质量保证措施尊敬的客户,感谢您选择我们的产品/服务。

我们非常注重客户的需求,并始终致力于提供优质的产品和高效的服务。

为了更好地满足您的期望,我们制定了快速响应客户需求承诺及质量保证措施。

一、快速响应客户需求承诺:我们深知客户需求的紧迫性和重要性,因此我们郑重承诺,在收到您的需求后,将在最短时间内做出响应,并提供满足您需求的解决方案。

1. 全天候支持:我们提供全天候在线客户服务,无论您何时发出需求,我们的客服团队都会尽快回复。

同时,我们也提供电话、邮件等多种联系方式,确保您能够随时与我们取得联系。

2. 快速回复:我们承诺在24小时内对您的咨询和问题作出回复。

不论是对于产品使用的疑问、售后服务的需求还是其他方面的反馈,我们将以最高效的方式回应您的需求。

3. 积极解决问题:当您遇到问题或困扰时,我们将立即行动,寻找最佳解决方案。

我们的团队会全力以赴,确保将问题处理至您满意为止。

二、质量保证措施:我们向您保证提供高品质的产品和可靠的服务,以满足您的期望。

以下是我们的质量保证措施:1. 严格质量控制:我们对产品的整个生产过程进行严格的质量控制,从物料采购到生产制造,再到最终产品的出厂检验,确保产品的每个环节都符合高标准的质量要求。

2. 定期维护保养:我们将定期对提供的产品进行维护保养,确保产品的正常运行和性能稳定。

如若出现问题,我们将第一时间解决并提供即时支持,以降低您的损失和风险。

3. 反馈和改进:我们非常重视客户的反馈和建议,因为这有助于我们不断改进产品和服务质量。

您的意见对于我们来说非常宝贵,我们将认真倾听,并及时采取行动改进我们的工作和流程。

总结:我们对快速响应客户需求承诺及质量保证措施充满信心,我们相信这将为您提供极致的购物体验和卓越的服务。

我们一直以客户满意度作为衡量自身价值的标准,为此我们将不断努力改进,不断提升自身的专业能力和服务品质。

再次感谢您选择我们,我们期待与您的合作。