涂装常见缺陷及补救方法

- 格式:doc

- 大小:51.50 KB

- 文档页数:1

汽车涂装的缺陷和改进措施

1.色差:上色时出现涂层与原车色差显著,可以通过颜料调配技术和选择合适的喷涂设备来减少。

2.鱼眼:涂装过程中出现小凹陷或气泡,可以通过控制喷涂室内的灰尘和湿度来防止。

3.刷痕:涂装过程中产生的不均匀纹路,可以通过提高喷涂技术和使用优质刷子来减少。

4.漏涂:涂装过程中出现漏涂或漏涂现象,可以通过加强喷涂技术和提高工人技能来预防。

5.起泡:涂装后出现表面起泡现象,可以通过控制涂料配方和喷涂压力来防止。

6.颜料脱落:涂装后,颜料容易脱落或剥落,可以通过改进涂料剂型和增加附着力来解决。

7.粗糙度:涂装后表面出现粗糙的问题,可以通过提高喷涂技术和改善涂料流动性来改进。

8.分层:涂层出现明显的分层问题,可以通过改进涂料配方和增加改性剂来减少。

9.过度喷涂:涂装时喷涂过多导致颜料厚度不均匀,可以通过控制喷涂压力和速度来改善。

10.残留物:涂装后出现涂料表面残留物,可以通过加强清洁工作和减少灰尘污染来解决。

11.颜色不均匀:涂装后颜色不均匀,可以通过加强调色技术和使用均匀的涂料来改善。

12.褪色:长时间使用后,涂装颜色易褪色,可以通过使用耐候性更好的涂料来提高。

13.刮痕:涂装后容易出现刮痕,可以通过加强涂层硬度和使用质量更好的清洁工具来防止。

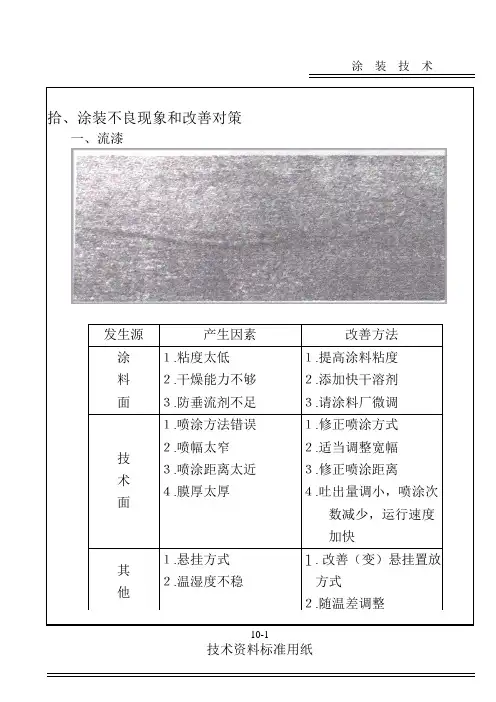

涂 装 技 术拾、涂装不良现象和改善对策一、流漆10-1发生源 产生因素改善方法涂 料 面1.粘度太低 2.干燥能力不够 3.防垂流剂不足 1.提高涂料粘度 2.添加快干溶剂 3.请涂料厂微调 技 术 面1.喷涂方法错误 2.喷幅太窄 3.喷涂距离太近 4.膜厚太厚1.修正喷涂方式 2.适当调整宽幅 3.修正喷涂距离 4.吐出量调小,喷涂次 数减少,运行速度 加快其 他1.悬挂方式 2.温湿度不稳1. 改善(变)悬挂置放 方式 2.随温差调整二、油点10-2技术资料标准用纸发生源产生因素改善方法涂料厂 涂料生产过程污染 1.轻微:使用快干溶剂克服 2.严重:由涂料厂解决 涂装场 1. 使用到不洁空桶或工具 2.不同系统涂料混合 1.保持搅拌区工具不受污染 2.做好标示管制 成型场 1.模具油污染2.离型剂、油、过程污染1.成型时模具清洗 2.使用水性离型剂 *以清洁剂洗擦素材 其它1.压缩机油水混入 2.手套或手不洁接触 3.室内污染 4.外围工厂污染1.实施定期保养 2.保持干净、清洁 3.避免使用高挥发油脂类 制品4.改变或提高供气口 5.使用密壁式涂装室三、桔皮10-3技术资料标准用纸发生源 产生因素改善方法涂 料 面 涂料平坦性不良 涂料厂调整流平剂 技 术 面 1.涂料粘度太高 2.干燥速度太高 3.喷涂气压太低 4.涂料吐出量太小 1.降低涂料粘度 2.改用慢干溶剂 3.提高喷涂气压 4.加大涂料吐出量 其 他1.温度太高 2.喷涂技术1.使用慢干溶剂 2.降低涂料粘度 3.喷涂方法教导四、剥离10-4技术资料标准用纸发生源 产生因素改善方法涂 料 面1.涂料设计不良 2.涂料系统不同3.下层涂膜受上层涂膜/溶剂破坏/浸蚀 1.涂料厂对策 2.以同系统涂料作业3.反应固化前或待完全 固化后再覆涂 技 术 面1. 半固化涂膜被溶解(二液化)2.研磨破坏层(见素材)受溶剂渗透,旧涂膜,吸收液体,气体而膨胀凸起1. 固化前或待完全固化后再覆涂2.改善研磨方式3.改用浸蚀力较弱溶剂五、皱纹不良现象有分:小皱纹、不规则皱纹、线状形皱纹发生原因改善对策上层溶剂浸蚀同系统涂料更改溶剂下层涂膜产生下层涂膜软化不同系统涂料对喷须测试验,以避免造成不良10-5技术资料标准用纸六、龟裂10-6技术资料标准用纸发生原因 改善对策涂层与涂层之间膜厚差异太大,干燥能力差别又遇高温烘烤,涂膜收缩产生不良 1. 控制膜厚和下层及上层干燥对喷时间 2.控制烘烤温度 弹性大的下涂料上面覆盖弹性小涂料引起调整涂料10-7技术资料标准用纸八、白化不良现象:部份涂膜变白光泽消失10-8技术资料标准用纸发生原因 改善对策空气中的水份在涂膜形成中凝集而成水白状使用高沸点溶剂或防白化剂 通常在下雨或高温度处拉卡(LACQUER )漆最易产生九、脱漆10-9技术资料标准用纸发生源 产生因素处理对策涂料面1无法附着素材 2无法附着下层 1涂料重设计 2涂料重设计 技 术 面素材 面 1喷错底涂 2未喷底涂3未洗净或用错洗净液 4油污 1喷涂正确底涂 2喷上底涂 3使用正确洗净液 4保持产品清洁 涂 层 面 1涂层不相溶 2受污染1涂料重设计 2保持产品清洁其 他1干燥后再覆盖(二液) 2未研磨(二液) 3底涂研磨掉1未干燥前覆盖 2研磨至亲水性 3底涂修补10-10技术资料标准用纸10-11技术资料标准用纸10-12技术资料标准用纸10-13技术资料标准用纸10-14技术资料标准用纸。

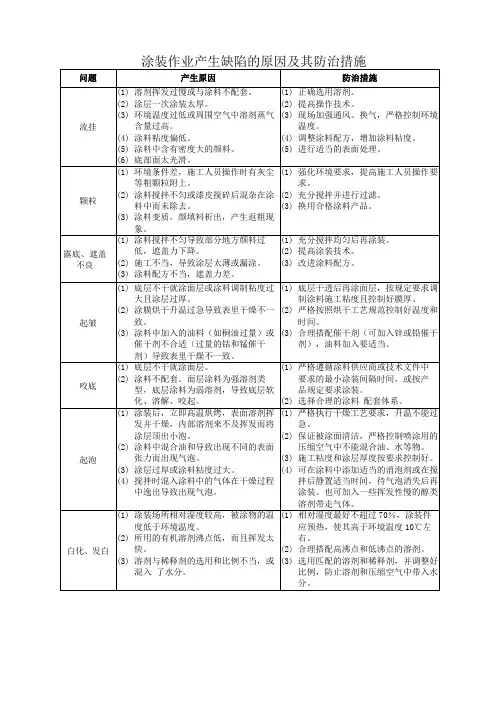

涂装常见的质量问题涂装作为一种常见的表面处理工艺,在各个行业中广泛应用。

然而,在涂装过程中常常会出现一些质量问题,影响涂装效果和产品质量。

本文将就涂装常见的质量问题进行分析和解决方法的探讨,以帮助读者更好地理解和解决涂装过程中可能遇到的问题。

1. 颜色不均匀颜色不均匀是涂装过程中最常见的质量问题之一。

它可能表现为颜色深浅不一、有色差或颜色分布不均匀等情况。

造成颜色不均匀的原因有很多,下面列举了几个常见的原因及解决方法:原因:•涂料本身的质量问题:涂料中颜料分散不均匀或颜料含量不足,导致涂料颜色不均匀。

•涂料施工不当:涂料喷涂厚度不均匀、涂料干燥时间不足等。

•基材表面处理不当:基材表面存在污垢、油脂或氧化物等,影响涂料的附着力和均匀性。

解决方法:•选择质量可靠的涂料供应商,确保涂料质量稳定。

•严格按照涂料供应商的要求进行涂料施工,控制涂料的喷涂厚度和干燥时间。

•在涂装前,对基材进行彻底的清洁和表面处理,确保基材表面的光洁度和附着力。

2. 涂层起皮或剥落涂层起皮或剥落是涂装过程中另一个常见的质量问题。

它可能表现为涂层与基材分离、涂层脱落或涂层表面出现裂纹等情况。

下面列举了几个常见的原因及解决方法:原因:•基材表面处理不当:基材表面存在油脂、污垢或氧化物等,影响涂料与基材的附着力。

•涂料不匹配:涂料与基材不相容,或者涂料之间的附着力不足。

•涂料施工不当:涂料喷涂厚度过大或者涂料干燥时间不足。

解决方法:•在涂装前,对基材进行彻底的清洁和表面处理,确保基材表面的光洁度和附着力。

•选择与基材相匹配的涂料,确保涂料与基材之间的附着力。

•严格按照涂料供应商的要求进行涂料施工,控制涂料的喷涂厚度和干燥时间。

3. 涂装气泡或麻点涂装过程中出现气泡或麻点是另一个常见的质量问题。

气泡可能表现为涂层表面出现小气泡或大气泡,麻点可能表现为涂层表面出现小颗粒或凹陷。

下面列举了几个常见的原因及解决方法:原因:•涂料中含有挥发性物质:涂料中含有挥发性物质,如溶剂或水分,造成涂装过程中产生气泡。

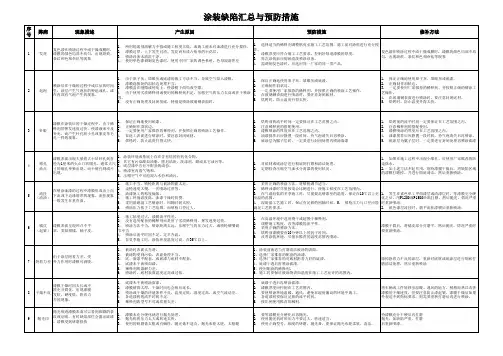

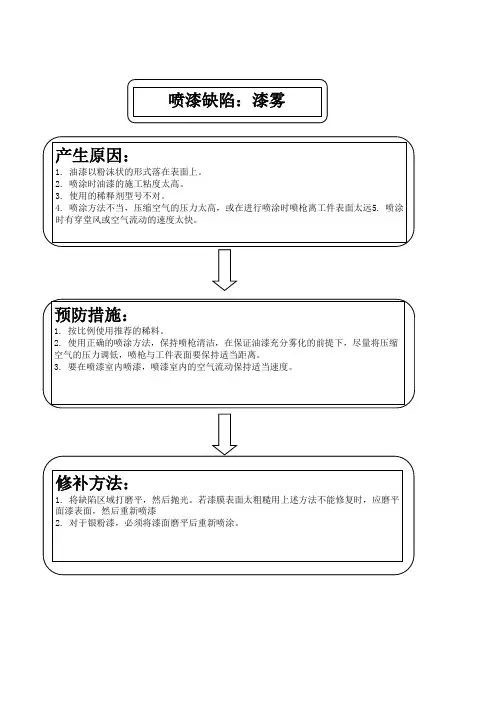

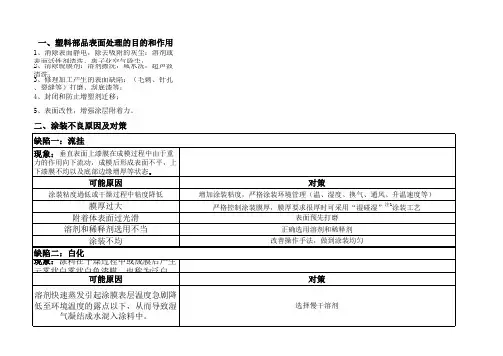

一、塑料部品表面处理的目的和作用

1、消除表面静电,除去吸附的灰尘:溶剂或表面活性剂清洗,离子化空气除尘;

2、清除脱膜剂:溶剂擦洗,咸水洗,超声波清洗;

3、修理加工产生的表面缺陷:(毛刺、针孔、裂缝等)打磨,刮底漆等;

4、封闭和防止增塑剂迁移;

5、表面改性,增强涂层附着力。

二、涂装不良原因及对策

三、影响涂层色差因素

1、涂裝粘度的影響

2、吐出量的影響

3、空氣壓力的影響

4、噴槍與被涂物的距離

5、稀釋劑因素

6、素材因素

7、膜厚因素

8、涂料調配前未充份攪拌均勻

9、調粘用具或涂裝管路殘留其他色料污染

10、涂裝設備的差異

(a)、内聚破坏; (b)、界面破坏; (c)、(a)和(b)型混合破坏; (d)、底材内聚破坏。

油点

凹点

针孔

颗粒

(a )

(b )

(d )

(c )

图(一)

图(二)

涂膜

底材。

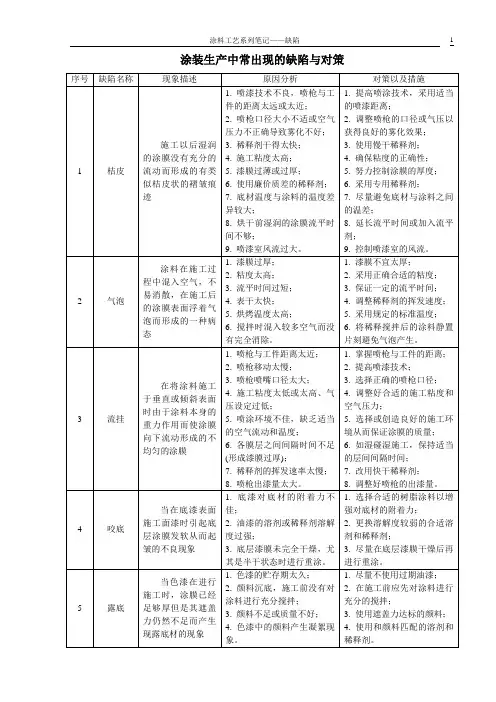

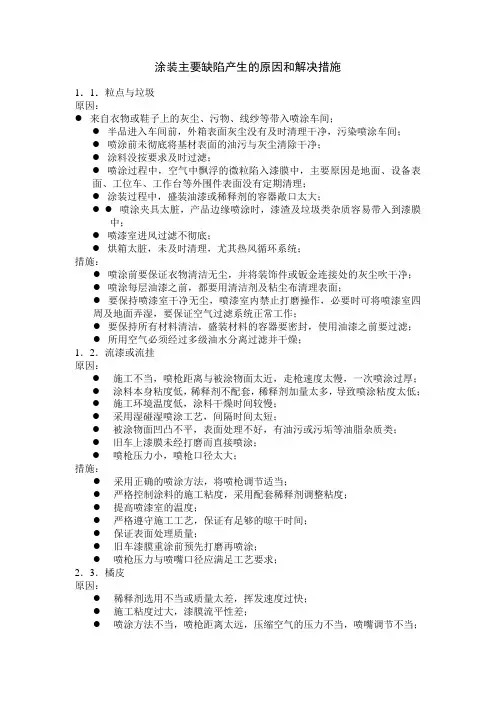

涂装主要缺陷产生的原因和解决措施1.1.粒点与垃圾原因:●来自衣物或鞋子上的灰尘、污物、线纱等带入喷涂车间;●半品进入车间前,外箱表面灰尘没有及时清理干净,污染喷涂车间;●喷涂前未彻底将基材表面的油污与灰尘清除干净;●涂料没按要求及时过滤;●喷涂过程中,空气中飘浮的微粒陷入漆膜中,主要原因是地面、设备表面、工位车、工作台等外围件表面没有定期清理;●涂装过程中,盛装油漆或稀释剂的容器敞口太大;●●喷涂夹具太脏,产品边缘喷涂时,漆渣及垃圾类杂质容易带入到漆膜中;●喷漆室进风过滤不彻底;●烘箱太脏,未及时清理,尤其热风循环系统;措施:●喷涂前要保证衣物清洁无尘,并将装饰件或钣金连接处的灰尘吹干净;●喷涂每层油漆之前,都要用清洁剂及粘尘布清理表面;●要保持喷漆室干净无尘,喷漆室内禁止打磨操作,必要时可将喷漆室四周及地面弄湿,要保证空气过滤系统正常工作;●要保持所有材料清洁,盛装材料的容器要密封,使用油漆之前要过滤;●所用空气必须经过多级油水分离过滤并干燥;1.2.流漆或流挂原因:●施工不当,喷枪距离与被涂物面太近,走枪速度太慢,一次喷涂过厚;●涂料本身粘度低,稀释剂不配套,稀释剂加量太多,导致喷涂粘度太低;●施工环境温度低,涂料干燥时间较慢;●采用湿碰湿喷涂工艺,间隔时间太短;●被涂物面凹凸不平,表面处理不好,有油污或污垢等油脂杂质类;●旧车上漆膜未经打磨而直接喷涂;●喷枪压力小,喷枪口径太大;措施:●采用正确的喷涂方法,将喷枪调节适当;●严格控制涂料的施工粘度,采用配套稀释剂调整粘度;●提高喷漆室的温度;●严格遵守施工工艺,保证有足够的晾干时间;●保证表面处理质量;●旧车漆膜重涂前预先打磨再喷涂;●喷枪压力与喷嘴口径应满足工艺要求;2.3.橘皮原因:●稀释剂选用不当或质量太差,挥发速度过快;●施工粘度过大,漆膜流平性差;●喷涂方法不当,喷枪距离太远,压缩空气的压力不当,喷嘴调节不当;●各漆层间的流平时间不足,过早进入烘房;●涂装时温度过高或基底表面温度不适合;措施:●在高温环境中选用慢干或超慢干稀释剂;●调整施工粘度,改善漆膜的流平性;●采用正确的喷涂方法,调整喷枪口径、施工压力及喷枪与工件的距离;●各漆层间保证有足够的流平时间;●改善涂装环境,尽量在推荐温度范围内喷涂;3.4.发花原因:●所用的溶剂溶解力不强,施工粘度太低,施工前未对涂料进行彻底搅拌;●涂膜过厚,上下发生对流、发花而形成的六形小花纹;●喷涂设备未清洗耳恭听干净;●使用单色漆调制复色漆时,未加防乳色发花助剂;措施:●选择适当的稀释剂调整粘度至施工要求范围内,施工前应对涂料充分搅拌,减少因涂料密度大小差异带来的乳色;●涂膜厚度应符合工艺要求,控制每道涂膜厚度;●每次涂装前应彻底清洗喷涂设备;●需调复色漆时,应选用同一厂家的同一类产品,同时还需加助剂,不同厂家的漆不能调配;4.5.砂皮印原因:●底漆表面处理的方法不当,砂纸太粗,打磨不平,如果是金属件涂装,可能填眼灰不足;●底漆没有充分硬化就喷涂了面漆;●漆膜的厚度不够,或干燥速度太慢;●油漆未充分混合,使用的稀料型号不对或质量太差;●油漆粘度太稀;●施工不当,主要是喷涂太少;措施:●采用适当细度的砂纸,用填眼灰填补表面较深的砂纸痕,表面要磨平;●漆膜厚度要适当,干燥条件要正确;●要等底漆完全硬化之后,才能喷面漆;●将油漆均匀混合,只使用推荐型号的稀料;5.6.附着力差或局部掉漆原因:●被涂物表面太光滑;●被涂物表面受到污染,如蜡、油脂、有机硅、水、铁锈等,在喷涂前未处理彻底;●底、面漆不配套,或底漆与底材不配套;●底漆未干就喷面漆;●喷漆时底材表面温度过高或过低;措施:●涂装前应适当打磨被涂物表面;●涂装前应彻底清除被涂物表面的各种污垢,确保施工面干燥无任何污迹;●底漆干透后再喷面漆;●选择与底材配套性好的底漆和面漆;●使用配套的稀释剂;●喷涂时要保证被涂物表面的适当温度,防止过高或过低。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:喷涂方法不当。

UV,辐射,水性,粉末,溶剂使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

油漆混合不均匀或过份稀释。

由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'|使用了劣质不良的稀释剂。

预防:使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

要将油漆彻底混合均匀。

禁止对漆膜过度抛光。

要特别注意边角区域。

使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

油漆调配或喷涂方法不当,如粘度过低,雾化过度。

基底表面质量太差。

由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

面漆或清漆喷得太薄。

预防:使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

只使用推荐型号的稀料和合格的固化剂。

要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

彻底地清理基底表面。

要保证漆膜在温暖、干燥的条件下进行干燥。

干燥过程中,漆膜表面要有适当的空气流动。

喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

颜填料,助剂,树脂,乳液,分散sb-BeY!Y1IH禁止在新喷涂的漆膜表面使用强力洗涤剂或清洁剂。

涂装工程常见质量通病及防治1. 背景介绍涂装工程是建筑工程中常见的一项工作,质量问题可能会导致涂装层的脱落、氧化等问题,影响建筑物的美观和使用寿命。

本文将介绍涂装工程中常见的质量通病及相应的防治方法。

2. 常见质量通病2.1 厚度不均匀涂装工程中,如果涂料的厚度不均匀,可能会导致部分涂层过厚,部分涂层过薄,影响涂层的保护性能和外观效果。

造成厚度不均匀的原因包括涂料施工不当、涂料与溶剂比例不正确等。

2.2 空鼓现象在涂装施工中,如果底层与涂层之间存在空隙,涂层容易出现空鼓现象。

空鼓现象会导致涂层的脱落,影响建筑物的防水和防腐性能。

空鼓现象的原因可能是底层处理不当、涂料与底层粘结力不足等。

2.3 粉化问题当涂层出现粉化问题时,表面会呈现粉末状,影响建筑物的外观。

粉化问题可能由于涂料质量不良、施工条件不当等原因引起。

3. 防治方法3.1 厚度不均匀的防治方法- 合理选择涂料,确保涂料与溶剂的比例正确。

- 在施工过程中,控制涂料的喷涂厚度,保持均匀。

- 加强施工人员的培训,提高施工技术水平。

3.2 空鼓现象的防治方法- 在涂装施工前,确保底层处理彻底,无杂物和污染物。

- 选择粘结力强的涂料,提高涂层与底层的粘结强度。

- 控制涂料的涂布量,避免过厚涂布。

3.3 粉化问题的防治方法- 选择质量合格的涂料和辅助材料。

- 在施工前,检查施工环境的湿度和温度,确保符合涂料使用要求。

4. 总结针对涂装工程中常见的质量通病,需要采取有效的防治方法,包括控制涂料厚度、加强底层处理、选择合适的涂料等。

通过这些措施,可以提高涂装工程的质量,保证建筑物的美观和使用寿命。

涂装施工中常见问题及处理办法涂装工程是“面子工程”,做的不好,就要返工,那么时间与金钱就白白的浪费。

俗话说涂装行业是三分油漆、七分施工。

油漆是否好用是与油漆师傅的技术水平密不可分。

公司根据以往案例,深入进行了研究分析,我们明白,因各施工单位的情况不一致,在涂装过程中遇到的问题也各不相同。

因此在施工过程中不可避免地会产生涂膜缺陷,产生的原因与被涂物的状态、选用油漆、涂装工艺及设备与涂装环境等有关。

现将涂装常见的漆病及防治方法详述如下1、渗色被涂物的原有面漆(例;红色、褐色及黄色面漆)的颜料渗入被涂物面漆中,常产生在涂浅色面漆场合。

由底层上除附着的着色物透过或者渗入面涂层,产生异色斑现象称之底层污染。

起因:(1)被涂物表面被底层有渗色倾向颜色的漆料所污染(如落上漆雾)。

(2)设备未清洗干净。

(3)旧漆面未进行适当封固。

(4)底涂漆料被易形成渗色的材料所污染。

预防:勿使易产生渗色的漆雾落在于工作物上。

完全清洗所有设备。

在未进行喷涂前,先在一小片的地方,喷涂一层色漆,测试原有漆膜,如有渗色状况,则按漆厂要求予以封固。

(1)底漆内绝不可混入其它杂质。

(2)使用面漆近似颜色的中涂漆,假如白色或者浅色面漆,则不能使用红色的中涂层。

原子灰腻子使用的固化剂不应过量。

补救方法:在多层底漆及面漆均已喷涂后开始发生渗色时,则可用防渗封底予以隔绝。

2、涂膜产胶状物或者硬块。

起因:(1)稀释剂溶解力差导致涂料中的胶状物不能全部溶解。

稀释时会先出浑浊,然后析出胶状物,尽力搅拌也难溶解,清漆此种现象较好。

(2)色漆析出的胶体与颜色结成硬块,稀释硝基漆中的硝化棉有一定限度,超出限度即析出。

预防:选用质量好的稀释剂、清漆,禁止使用质量差的稀释剂与放置时间过长的清漆。

补救方法:(1)对稀释剂与要紧成膜物质间的配备是否合适难于确信时,可将涂料涂装玻璃上,观察其是否有析出;有严重析出时,则不能使用。

(2)硝基漆有析出时,可加丙酮等强溶剂使其再溶化。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:•喷涂方法不当。

UV,辐射,水性,粉末,溶剂•使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

•油漆混合不均匀或过份稀释。

•由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'| •使用了劣质不良的稀释剂。

预防:•使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

•喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

•要将油漆彻底混合均匀。

•禁止对漆膜过度抛光。

要特别注意边角区域。

•使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:•底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

•油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

•油漆调配或喷涂方法不当,如粘度过低,雾化过度。

•基底表面质量太差。

•由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

•漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

•在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

•面漆或清漆喷得太薄。

预防:•使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

•只使用推荐型号的稀料和合格的固化剂。

•要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

•彻底地清理基底表面。

•要保证漆膜在温暖、干燥的条件下进行干燥。

•干燥过程中,漆膜表面要有适当的空气流动。

•喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

汽车涂装常见的质量缺陷及其对策汽车涂装质量缺陷是指在汽车生产和使用过程中,涂装表面出现的各种问题。

这些质量缺陷会严重影响汽车的外观和耐久性,同时也会对消费者的购买决策产生负面影响。

下面将介绍几种常见的汽车涂装质量缺陷及其对策。

1.颜色不匹配颜色不匹配是指涂装表面的颜色与车身其他部分的颜色不协调。

这种问题通常是由于涂料配方或施工工艺不当造成的。

对策包括加强涂料配方的稳定性,确保色差控制在标准范围内;优化涂装工艺,提高颜色匹配的准确性。

2.涂层剥落涂层剥落是指汽车表面的涂层出现脱落或剥落的现象。

这种问题通常是由于底漆和面漆之间的粘附力不够或涂料质量不合格造成的。

对策包括加强底漆和面漆之间的粘附力,通过改进涂料配方和涂装工艺来提高涂层的粘附性。

3.气泡和鱼眼气泡和鱼眼是指涂装表面出现的小气泡或凹凸不平的现象。

这种问题通常是由于涂装过程中的灰尘、油脂或其他杂质进入涂层造成的。

对策包括改善工作环境,减少空气中的污染物;加强工件的净化和涂装前的处理,确保涂层表面光洁无杂质。

4.色差和划痕色差和划痕是指涂装表面出现的颜色不均匀或划痕的现象。

这种问题通常是由于施工工艺不当、涂装设备不良或外界磨损等因素造成的。

对策包括改进施工工艺,提高涂装设备的精度和可靠性;加强保养和维护,减少外界磨损对涂装表面的影响。

5.线条和凹陷线条和凹陷是指涂装表面出现的直线或凹陷的痕迹。

这种问题通常是由于涂装设备不良或施工工艺不当造成的。

对策包括改进涂装设备,提高喷涂均匀性和覆盖率;加强施工工艺的培训和监督,确保涂装表面的平整和一致。

为了确保汽车涂装的质量,汽车制造商应加强质量控制和检测,确保涂装过程的每一个环节都符合标准要求。

同时,消费者在购买汽车时也应注意检查涂装表面是否存在质量缺陷,并在发现问题时及时向售后服务部门投诉和维权。

只有通过制造商和消费者的共同努力,才能提高汽车涂装的质量,提升汽车品牌形象,满足消费者对于汽车外观和品质的要求。