气相沉积炉介绍及技术参数

- 格式:docx

- 大小:90.30 KB

- 文档页数:3

气相沉积炉介绍及技术参数一、原理气相沉积炉是一种利用气体在高温条件下附着在基底表面形成薄膜的热处理设备。

其原理主要分为物理气相沉积(Physical Vapor Deposition,简称PVD)和化学气相沉积(Chemical Vapor Deposition,简称CVD)两种。

1.物理气相沉积(PVD)物理气相沉积是通过在高真空或惰性气体氛围中将源材料加热到高温,使其蒸发并沉积在基底表面形成薄膜。

常用的物理气相沉积方法包括蒸发法(Evaporation)、溅射法(Sputtering)、分子束外延法(Molecular Beam Epitaxy,简称MBE)等。

2.化学气相沉积(CVD)化学气相沉积是通过在高温条件下将气体中的源材料分解并反应在基底表面上形成薄膜。

常用的化学气相沉积方法包括热CVD、低压CVD、微波CVD、等离子体增强CVD等。

二、技术参数1.温度范围2.压力范围3.反应室尺寸反应室尺寸是根据不同的应用需求设计的,可根据沉积矩阵的尺寸和数量进行调整。

大尺寸反应室通常适用于大面积薄膜的制备,小尺寸反应室则适用于微纳米尺寸器件的制备。

4.加热方式5.气氛控制为了保证沉积过程的成功,气相沉积炉需要精确控制反应室中的气氛,通常通过调整流量控制器和泵等设备来实现。

三、应用1.半导体工业2.光电子工业3.光纤通信总结:气相沉积炉是一种重要的材料制备设备,广泛应用于半导体、光电子和光纤通信等领域。

根据不同的工艺需求,可以选择物理气相沉积或化学气相沉积等工艺。

其技术参数包括温度范围、压力范围、反应室尺寸、加热方式和气氛控制等。

气相沉积炉的应用主要涵盖半导体工业、光电子工业和光纤通信等领域,可以制备出具有特定光学、电学和磁学性质的薄膜和器件。

cvd管式炉作用CVD(化学气相沉积)管式炉作用及应用CVD管式炉(Chemical Vapor Deposition)是一种常见的热处理设备,广泛用于材料制备、薄膜沉积等领域。

本文将从 CVD管式炉的原理、工作过程、应用领域等方面进行探讨。

一、CVD管式炉的原理CVD管式炉利用化学气相反应,在高温和特定气氛条件下,将气体中的原子或分子沉积到固体衬底上,实现薄膜或纳米颗粒的制备。

其工作原理主要包括四个方面:1. 反应源:CVD管式炉内放置有原料,可以是固体、气体或液体形式,通过炉内加热使其升温。

2. 输运系统:通过气体输运管道将反应源中的原料输送至炉腔中。

3. 反应腔室:CVD管式炉内设置有反应腔室,通过调节内部温度和气氛来控制反应过程。

4. 底座和衬底:在炉腔内设置有适当的底座和衬底,用以支撑和保持物料的稳定。

二、CVD管式炉的工作过程CVD管式炉的工作过程主要包括以下几个步骤:1. 炉腔准备:清洁和烘干炉腔,确保内部无杂质和水分。

2. 反应条件设定:根据不同物料和薄膜要求,设定适当的温度、气氛和反应时间等参数。

3. 炉腔加热:启动加热系统,使炉腔温度逐渐升高至设定温度。

4. 材料供给:通过输送系统将原料输送至炉腔中,充分混合和反应。

5. 反应完成:根据设定的反应时间,将原料保持在炉腔内进行化学反应。

6. 冷却处理:关闭炉腔加热系统,让炉腔内温度缓慢冷却。

7. 取出样品:待炉腔内温度降至安全范围后,可以取出样品进行进一步处理或分析。

三、CVD管式炉的应用领域CVD管式炉在材料制备和薄膜沉积等领域具有广泛的应用。

以下是几个主要的应用领域:1. 薄膜制备:CVD管式炉可以用于薄膜沉积,包括金属薄膜、半导体薄膜、光学薄膜等。

通过控制反应条件和材料供给,可以获得具有特定性质和结构的薄膜材料。

2. 纳米材料制备:CVD管式炉可以制备纳米颗粒和纳米线等纳米材料。

通过调节反应条件和衬底材料,可以合成具有不同形貌和尺寸的纳米材料。

化学气相沉积炉使用说明书中国.湖南湖南烯瑞自动化设备有限公司2019感谢您使用本厂生产的化学气相沉积炉感应加热成套设备,在使用本设备前,请您认真阅读本设备使用说明书。

成套设备由中频电源、炉子、测温和控温装置等几部分组成,各部分功能及作用将在系统原理简介一章中介绍。

产品型号说明:XR—CJL□□□/□□公司简称化学气相沉积炉工作尺寸:cm如XR-55/90,工作尺寸为:550毫米X高度900毫米IGBT水冷变频式中频电源。

1.本设备为气相沉积炉功能+真空烧结设计,采用感应加热原理;2.2台2X-100T旋片式抗污泵,1台工作,1台备用;3.热电偶采用铠装钨铼热电偶+K型热电偶,一个测量石墨坩埚底部温度,1个测量石墨坩埚内部温度;4.感应器采用刚玉砂捣打结构,有效防止内部短路;5.石墨坩埚内部采用内置坩埚,主要用于气相沉积过程中反应气体与发热石墨坩埚隔离。

一.化学气相沉积炉主要用途:化学气相沉积炉是利用感应加热原理,额定温度为1200℃。

广范应用于C/C复合材料沉积热解碳处理。

二.化学气相沉积炉工作原理:1、主电路工作原理:使用串联谐振方式,采用全波不控整流,IGBT逆变技术,安全可靠,功率因素高;具有恒电流、恒功率、恒频率等多种控制方式,可始终保持控制器处于最有效功率输出模式;具有频率自动跟踪能力,以保证工件频率与谐振频率的一致(工件在加热过程中尤其是过了材料的居里点温度后产生剧烈变化,因而谐振频率亦发生改变,电源的频率能及时的反应和调整,使输入电源得以更充分利用);采用串联谐振方式,起振方式简单可靠,适用于需要频繁起动或长时间运行的工作场合,可用于中小工件的断续加热或变化负载的连续加热;具有完善的保护功能,防止负载短路、散热不良或其他故障损坏电源;本装置负载是由感应线圈(包括加热工件石墨坩埚)及中频电热电容器组成的LC串联振荡电路,该电路对负载的适用性较强,运行稳定可靠。

化学气相沉积炉是利用中频感应加热的高温烧结设备,炉体内部设有一只螺旋型管式线圈,当线圈通过中频电流时,则产生交变磁场,石墨材料在交变磁场作用下,感应出电势,产生环形电流,这种电流在本身的磁场作用下集中在石墨料的表面(即所谓的趋肤效应),使外层石墨料具有很高的电流密度,从而产生集中而强大的热效应,已辐射致把坩埚内物料加热至1200℃高温。

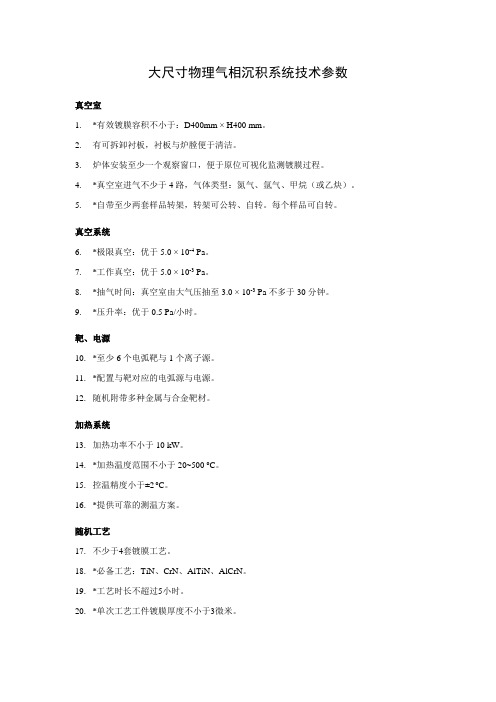

大尺寸物理气相沉积系统技术参数真空室1.*有效镀膜容积不小于:D400mm × H400 mm。

2.有可拆卸衬板,衬板与炉膛便于清洁。

3.炉体安装至少一个观察窗口,便于原位可视化监测镀膜过程。

4.*真空室进气不少于4路,气体类型:氮气、氩气、甲烷(或乙炔)。

5.*自带至少两套样品转架,转架可公转、自转。

每个样品可自转。

真空系统6.*极限真空:优于5.0 × 10-4 Pa。

7.*工作真空:优于5.0 × 10-3 Pa。

8.*抽气时间:真空室由大气压抽至3.0 × 10-3 Pa不多于30分钟。

9.*压升率:优于0.5 Pa/小时。

靶、电源10.*至少6个电弧靶与1个离子源。

11.*配置与靶对应的电弧源与电源。

12.随机附带多种金属与合金靶材。

加热系统13.加热功率不小于10 kW。

14.*加热温度范围不小于20~500 o C。

15.控温精度小于±2 o C。

16.*提供可靠的测温方案。

随机工艺17.不少于4套镀膜工艺。

18.*必备工艺:TiN、CrN、AlTiN、AlCrN。

19.*工艺时长不超过5小时。

20.*单次工艺工件镀膜厚度不小于3微米。

工艺软件21.*可视化操作面板,操作界面友好、简洁。

22.*具备一键式工艺集成功能。

23.*具备单条工艺密码保护功能。

整机:24.工作环境:220V/单相。

25.整体占地小于L2500mm × W2500mm × H2500 mm26.*至少两台样品架推车,方便装卸样品架。

27.*质保要求:保质期大于24个月。

保质期内,如果设备出现故障,供方需在5个工作日内派专人到现场处理,费用由供方承担。

保质期后,如果设备出现故障,供方需在5个工作日内派专人到现场处理,费用由双方协商。

28.操作方式:即开即用、方便快捷,人性化设置,设备具有安全保护设计。

29.耗材配置:说明书及配件齐全,满足一年使用量。

行业标准《化学气相沉积炉》编制说明1工作简况1.1任务背景用于金属及金属合金材料、金属复合材料的化学气相沉积炉系列,因无相应的国家标准、行业标准和地方标准可作产品标准执行,且金属及金属合金材料、金属复合材料行业的客户对化学气相沉积的设备性能需求无统一尺度衡量。

湖南顶立科技有限公司根据多年来所生产的化学气相沉积炉的实际应用情况,结合金属及金属合金材料、金属复合材料行业的需求情况,对化学气相沉积炉的系统组成、性能特点进行了总结,并将总结形成《化学气相沉积炉》标准,并于2012年12月报有色行业标委会。

1.2任务来源根据国家有色行业标委会 [2013]19号文件要求,正式下达了《化学气相沉积炉》标准起草工作。

由湖南顶立科技有限公司负责起草,项目计划编号为2013-0382T-YS。

2013年8月5日,有色行业标委会 [2013]27号文件转发2013年第一批有色金属国家、行业标准制(修)订项目计划:2014年3月14日,中色标所字[2014]8号关于召开有色金属标准编写研讨暨培训会,对编制行业标准人员进行了资质培训,再次确认《化学气相沉积炉》编写工作近几年有标准起草任务的单位1.3起草单位情况XXXXX1.4主要工作过程和工作内容根据任务落实会议精神,我公司组建了《化学气相沉积炉》行业标准起草小组,主要由市场技术人员、研发技术人员、公司材料专家等组成。

主要工作过程和工作内容如下:1)制定并确定《化学气相沉积炉》行业标准起草遵循的基本原则;2)对市场、技术、生产、使用厂家进行调研、收集资料;3)查阅相关标准;4)确定产品主要技术内容;5)确定建立仲裁方法;6)对产品进行分析测试;7)根据测试数据确定技术指标取值范围;8)编写征求意见稿草案。

2标准的制定原则与标准的主要内容2.1本标准编写原则和依据(一)本标准根据GB/T1.1-2000和GB/T1.2-2002《标准化工作导则》的规定编写;(二)充分满足市场要求的原则;(三)划繁就简的原则;(四)有利于创新发展的原则。

化学气相沉积炉设计1.引言1.1 概述概述化学气相沉积炉是一种常用于制备薄膜材料的设备。

它利用化学反应在高温和高压条件下将气体反应产物沉积在基体表面上,形成所需的薄膜结构。

该技术在材料科学和工程领域有着广泛的应用,可以制备具有特殊性质和需要精确控制的薄膜材料。

化学气相沉积炉的设计关乎到薄膜制备的效率和质量。

在设计过程中,需要考虑炉体的结构和材料选择、气体输送系统、加热方式等多个方面。

同时,也需要考虑各种化学反应的控制参数,如温度、压力、气体流量等,以确保薄膜的成分和结构得以精确控制。

化学气相沉积炉的设计不仅要满足制备过程的需求,还要考虑到设备的稳定性和安全性。

合理的炉体结构和材料选择可以提高设备的稳定性和耐用性,减少维护和维修成本。

同时,科学合理的操作系统设计可以保证操作人员的安全,防止发生意外事故。

本文将对化学气相沉积炉的设计进行详细介绍和探讨。

我们将从炉体结构、材料选择、气体输送系统、加热方式等方面进行论述。

同时,我们还将介绍各种化学反应的控制参数,以及炉体设计中需要考虑的稳定性和安全性问题。

希望通过本文的研究,能够为化学气相沉积炉的设计和制备薄膜材料的应用提供一定的参考和指导。

1.2 文章结构文章结构是指整篇文章的组织框架和主要部分的布局安排。

本文共分为引言、正文和结论三个主要部分。

引言部分主要介绍了文章的概述、结构和目的。

在概述中,首先简要介绍了化学气相沉积炉的背景和重要性,以及其在材料制备和表面处理等方面的广泛应用。

接着,解释了文章的结构框架,明确了各个部分的主要内容和组织方式。

最后,明确了文章的目的,即通过设计化学气相沉积炉,提高材料制备的效率和质量,同时满足特定的实验需求。

正文部分是本文的重点,将对化学气相沉积炉设计进行详细的介绍和分析。

正文中将包括以下几个方面的内容:1. 设计原则和考虑因素:介绍化学气相沉积炉设计的基本原则和主要考虑因素,包括温度控制、气体流动、反应物输送等。

通过对这些因素的科学分析和合理设计,可以实现高效、稳定和可控的化学气相沉积过程。

气相沉积炉碳碳

气相沉积炉(Chemical Vapor Deposition,简称CVD)是一种

利用气态化合物在高温和压力下沉积形成固态薄膜或涂层的技术。

它主要用于制备薄膜材料、涂层和纳米材料。

碳碳(Carbon-Carbon,简称C/C)是一种由碳纤维复合材料(Carbon Fiber Reinforced Carbon,简称CFRC)构成的复合材料。

它具有高强度、高硬度、低密度、耐高温和耐腐蚀等特点,被广泛应用于航空航天、能源和汽车等领域。

气相沉积炉在制备碳碳材料方面有重要的应用。

通过CVD技术,在高温环境下,将含有碳源的气体(如烷烃、烯烃等)导入气相沉积炉中,与基材上的催化剂发生化学反应,生成高纯度的碳原子,并在基材上沉积形成碳碳材料。

气相沉积炉制备的碳碳材料具有以下优点:

1. 高强度和高硬度:碳碳材料由纤维状碳纤维和基体状碳基体构成,具有优异的力学性能。

2. 耐高温:碳碳材料具有较高的熔点和耐高温性能,可在高温环境下长时间使用。

3. 耐腐蚀:碳碳材料对酸碱和一些化学物质有很好的耐腐蚀性能。

4. 低密度:碳碳材料密度低,具有轻质的特点,有助于减轻结构负荷。

5. 低热膨胀系数:碳碳材料热膨胀系数小,具有良好的热稳定性。

因此,气相沉积炉在碳碳材料的制备过程中起到了关键的作用,可以实现对碳碳材料的精确控制和定制化制备。

氧化亚硅气相沉积炉氧化亚硅气相沉积炉是一种常见的半导体材料制备设备,主要用于制备氧化亚硅薄膜。

本文将从以下几个方面对氧化亚硅气相沉积炉进行详细介绍。

一、氧化亚硅气相沉积炉的工作原理二、氧化亚硅气相沉积炉的结构和组成三、氧化亚硅气相沉积炉的操作步骤四、氧化亚硅气相沉积炉的优缺点及应用领域一、氧化亚硅气相沉积炉的工作原理氧化亚硅气相沉积炉是利用高纯度的SiH4和O2等原料,在高温下进行反应制备出高质量的SiO2薄膜。

其基本反应方程式如下:SiH4 + 2O2 → SiO2 + 2H2O在反应过程中,SiH4和O2进入反应室后,经过加热分解生成游离态Si和O原子,然后再与空气中的O2反应生成SiO2。

在此过程中,需要控制反应室内的温度、气体流量、压力等参数,以保证薄膜质量和稳定性。

二、氧化亚硅气相沉积炉的结构和组成氧化亚硅气相沉积炉主要由以下几部分组成:1. 反应室:反应室是整个设备的核心部件,其内部需要具备高温、高压、惰性气体保护等特点。

一般采用石英管作为反应室材料,以确保反应室内部的纯净度和稳定性。

2. 气体输送系统:包括SiH4、O2等原料气体输送管道和流量计等设备。

这些设备需要具备高精度、高可靠性和防爆等特点。

3. 加热系统:加热系统主要通过电加热或者感应加热方式对反应室进行加热,以达到所需的反应温度。

同时还需要配备恒温控制器等设备,以保证温度的稳定性。

4. 真空泵及真空系统:在反应过程中需要将反应室内部抽成真空状态,以排除杂质气体和水分。

真空泵及真空系统需要具备高抽速、高真空度和低噪音等特点。

5. 控制系统:控制系统主要包括计算机、PLC等设备,用于实时监测反应室内的温度、气体流量、压力等参数,并通过反馈控制来调整这些参数,以保证薄膜质量和稳定性。

三、氧化亚硅气相沉积炉的操作步骤1. 准备工作:首先需要对设备进行检查和维护,并清洗反应室内部,确保其内部的干净和稳定。

2. 加载样品:将需要制备薄膜的样品放置在反应室内,并通过夹具或者夹子固定。

气相沉积炉介绍及技术参数气相沉积炉气相沉积技术是一种发展迅速、应用广泛的表面成膜技术,它不仅可以用来制备各种特殊力学性能(如超硬、高耐蚀、耐热和抗氧化等)的薄膜涂层,而且还可以用来制备各种功能薄膜材料和装饰薄膜涂层等。

气相沉积技术可以分为物理气相沉积(Physical Vapor Deposition,简称PVD)和化学气相沉积(Chemical Vapor Deposition,简称CVD)。

其中化学气相沉积应用最为广泛,技术发展及研究最为成熟化学气相沉积是通过化学反应的方式,利用加热、等离子激励或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术。

简单来说就是:两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到基片表面上。

CVD和PVD相比,沉积过程要发生化学反应,是一个气象化学生长的过程。

我公司是专业设计、制造工业热处理炉的公司,产品有气相沉积炉、网带钎焊炉,推盘炉、网带退火炉、固化炉、氮化炉、各种燃气炉。

气相沉积炉属于真空设备,就是需要在一定真空环境下进行工作的。

主要部分有:真空反应室,抽气组件,控制面板和水气电部分气相沉积炉技术参数A 有效直径大于2000毫米,有效高度大于3000毫米.B 炉温1050℃.C 先进的底部真空管多路供气,并采用了气体混合器。

D 加热器控制为变压器+调功器。

E 内、外室真空度彩色数显。

F 采用多种节能措施。

G 水、气供给断路声光报警。

H 真空度: Pa。

抽真空时间≤60分钟I 压升率: Pa。

J 采用了马弗罐抗蠕变措施,延长了使用寿命。

K 双罐体过滤气体。

L 内外室压差保护设计。

M 真空阀控制的风机冷却措施。

气相沉积炉

气相沉积技术是一种发展迅速、应用广泛的表面成膜技术,它不仅可以用来制备各种特殊力学性能(如超硬、高耐蚀、耐热和抗氧化等)的薄膜涂层,而且还可以用来制备各种功能薄膜材料和装饰薄膜涂层等。

气相沉积技术可以分为物理气相沉积(Physical Vapor Deposition,简称PVD)和化学气相沉积(Chemical Vapor Deposition,简称CVD)。

其中化学气相沉积应用最为广泛,技术发展及研究最为成熟

化学气相沉积是通过化学反应的方式,利用加热、等离子激励或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术。

简单来说就是:两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到基片表面上。

CVD和PVD相比,沉积过程要发生化学反应,是一个气象化学生长的过程。

我公司是专业设计、制造工业热处理炉的公司,产品有气相沉积炉、网带钎焊炉,推盘炉、网带退火炉、固化炉、氮化炉、各种燃气炉。

气相沉积炉属于真空设备,就是需要在一定真空环境下进行工作的。

主要部分有:真空反应室,抽气组件,控制面板和水气电部分

气相沉积炉技术参数

A 有效直径大于2000毫米,有效高度大于3000毫米.

B 炉温1050℃.

C 先进的底部真空管多路供气,并采用了气体混合器。

D 加热器控制为变压器+调功器。

E 内、外室真空度彩色数显。

F 采用多种节能措施。

G 水、气供给断路声光报警。

H 真空度: Pa。

抽真空时间≤60分钟

I 压升率: Pa。

J 采用了马弗罐抗蠕变措施,延长了使用寿命。

K 双罐体过滤气体。

L 内外室压差保护设计。

M 真空阀控制的风机冷却措施。