钻孔时的切削用量

- 格式:ppt

- 大小:2.10 MB

- 文档页数:28

说明组合机床在大多数情况下是采用多刀同时加工,在同一个主轴箱上往往有各种不同的刀具,而共用一个进给系统。

因此,组合机床切削用量的选择,用计算的办法是比较复杂的。

下面参照现场采用的切削用量和一些经验数据列出了组合机床常用的切削用量,供设计时参考。

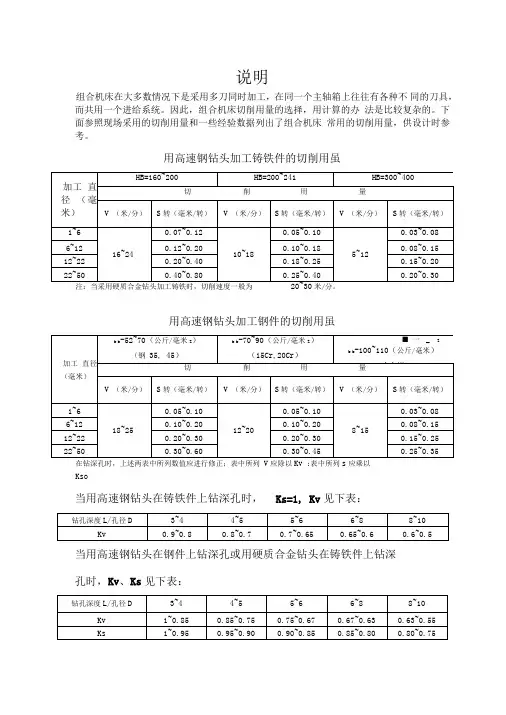

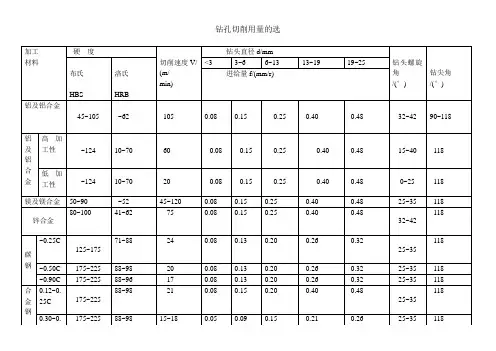

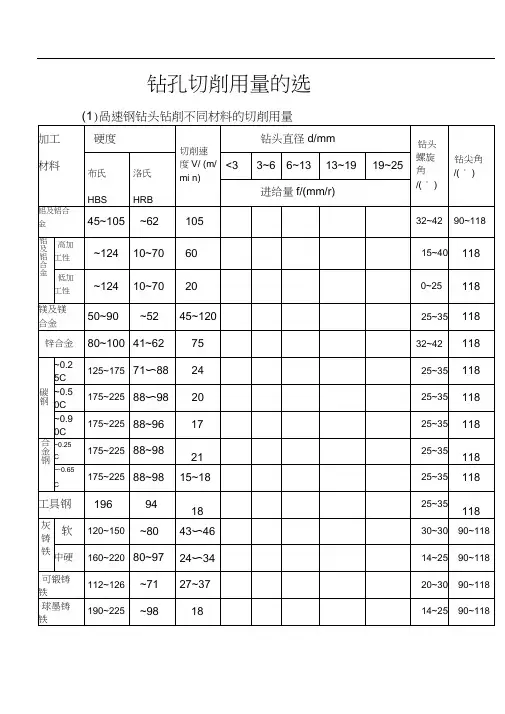

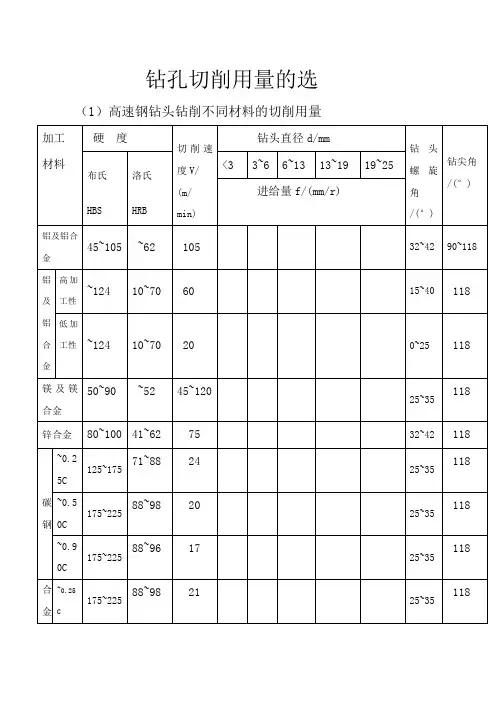

用高速钢钻头加工铸铁件的切削用虽注:当采用硬质合金钻头加工铸铁时,切削速度一般为20~30米/分。

用高速钢钻头加工钢件的切削用虽在钻深孔时,上述两表中所列数值应进行修正;表中所列V应除以Kv ;表中所列s应乘以Kso当用高速钢钻头在铸铁件上钻深孔时,Ks=1, Kv见下表:当用高速钢钻头在钢件上钻深孔或用硬质合金钻头在铸铁件上钻深孔时,Kv、Ks见下表:用高速钢钻头加工铝及铝合金的切削用虽用高速钢钻头加工黄铜及青铜的切削用虽用高速钢皎刀皎孔的切削用虽注:用硬质合金皎刀加工铸铁件时, V =8~10米/分,加工铝件时,V =12~20米/分。

用高速钢扩孔钻扩孔的切削用虽注:、当用硬质合金扩孔钻加工铸铁件时,切削速度加工钢件时,切削速度v =35~60m/min2、mm :毫米;m/min :米/分;mm/r :毫米/转;镇孔的切削用虽注:采用高精度的精像头像孔时,余量一般较小,直径上不大于毫米,切削速度可以提高一些,铸铁件v =100~150m/min,钢件v =150~250m/min,铝合金v =200~400m/min , 巴氏合金v =250~500m/min,而每转进给量S转则在0.03~0.1mm/r范围内。

用硬质合金端铳刀铳削的切削用虽铳削速度应高一些,每齿进给量应小一些。

攻丝的切削速度孔加工常用工序间余虽硕质合金车刀常用切削用虽注:①刀具耐用度荷、选大值,选小值,反之,选大值。

②成形车刀和切断车刀的切削速度可取表中粗加工栏中的数值。

这时它们的进给量f=0.04 ~0.15mm/r,成形刀的切削宽度宽时取小值。

而切断刀的切削宽度窄时取小值。

③车削灰铸铁时,刀尖在外皮下切削,铸件无严重夹砂。

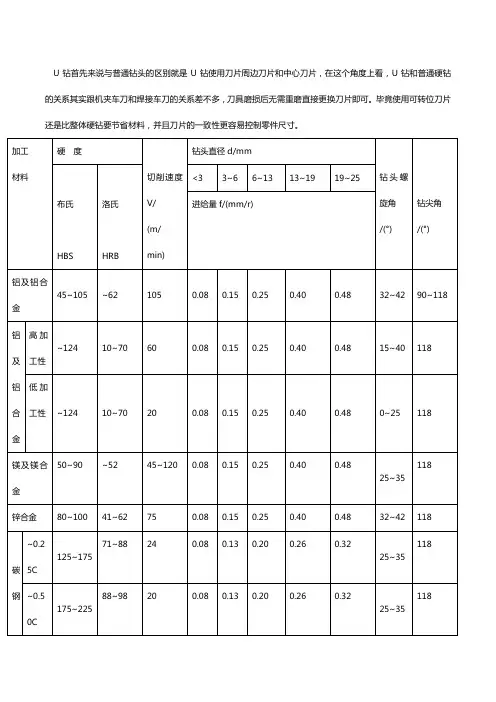

U钻首先来说与普通钻头的区别就是U钻使用刀片周边刀片和中心刀片,在这个角度上看,U钻和普通硬钻的关系其实跟机夹车刀和焊接车刀的关系差不多,刀具磨损后无需重磨直接更换刀片即可。

毕竟使用可转位刀片还是比整体硬钻要节省材料,并且刀片的一致性更容易控制零件尺寸。

(2)硬质合金钻头钻削不同材料的切削用量2.U钻的刚性更好,可以采用很高的进给率,而且U钻的加工直径要比普通钻头大的多,最大能达到D50~60mm,当然U钻由于装刀片的特性不可能做的太小。

3.U钻遇到各种材料只需要更换同类型不同牌号的刀片即可,硬钻就没这么方便了。

4.相比硬钻,U钻钻出的孔精度还是要高一些的,而且光洁度要好,尤其是冷却润滑不通畅时,更加明显,而且U钻可以修正孔的位置精度,硬钻的话就不行了,可以把U钻当个过心的膛刀。

U钻使用注意要点▲U钻的安装要注意正反方向,哪个刀片向上,哪个刀片向下,哪个面向内,哪个面向外。

▲U钻的中心高必须要校正,根据其直径大小来要求控制范围,一般控制在0.1mm之内,U钻的直径越小,中心高要求越高,中心高不好U钻的二侧会磨损,孔径会偏大,刀片使用寿命缩短,小U钻的话很容易折断。

▲U钻对冷却液的要求很高,必须保证冷却液从U钻的中心射出,冷却液的压力要越大越好,可以将刀塔多余的出水口堵起来,保证其压力。

▲U钻的切削参数严格按照厂家的说明,但也要考虑不同品牌的刀片,机床的功率,加工中可以参考机床的负载值大小,做适当调整,一般采用高转速,低进给。

▲U钻刀片要经常检查,及时更换,不同刀片不可装反。

▲根据工件的硬度和刀具悬伸的长度来调整进刀量,工件越硬,刀具悬伸量越大,走刀量应越小。

▲不要使用过量磨损的刀片,应该在生产中记录刀片磨损与可加工工件数量的关系,及时更换新的刀片。

▲使用充足和压力正确的内冷却液。

冷却液的主要作用是排屑和冷却。

▲U钻不可用于加工较软材料,如紫铜,软铝等。

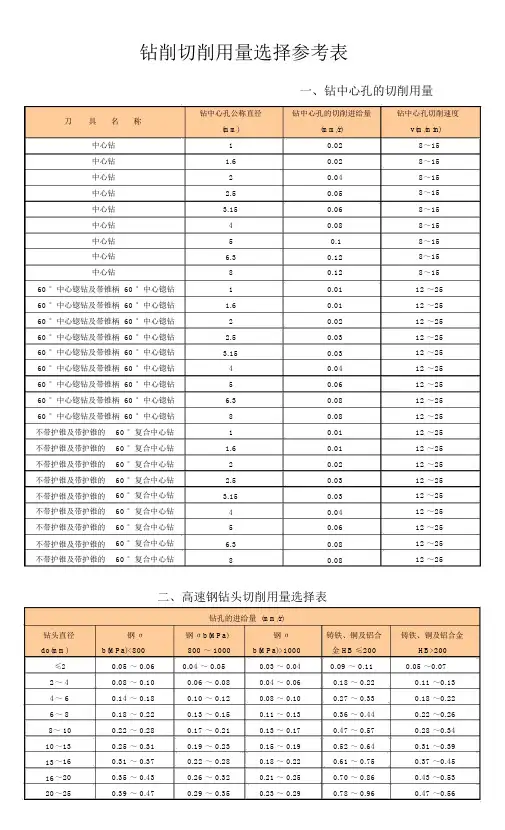

钻削切削用量选择参考表一、钻中心孔的切削用量钻中心孔公称直径钻中心孔的切削进给量钻中心孔切削速度刀具名称(mm) (mm/r) v(m/min) 中心钻 1 0.02 8~15中心钻 1.6 0.02 8~15中心钻 2 0.04 8~15中心钻 2.5 0.05 8~15中心钻 3.15 0.06 8~15中心钻 4 0.08 8~15中心钻 5 0.1 8~15中心钻 6.3 0.12 8~15中心钻8 0.12 8~1560 °中心锪钻及带锥柄 60 °中心锪钻 1 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 1.6 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2 0.02 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2.5 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 3.15 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 4 0.04 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 5 0.06 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 6.3 0.08 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻8 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻 1 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 1.6 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 2 0.02 12 ~25不带护锥及带护锥的60 °复合中心钻 2.5 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 3.15 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 4 0.04 12 ~25不带护锥及带护锥的60 °复合中心钻 5 0.06 12 ~25不带护锥及带护锥的60 °复合中心钻 6.3 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻8 0.08 12 ~25二、高速钢钻头切削用量选择表钻孔的进给量 (mm/r)钻头直径钢σ钢σb(MPa) 钢σ铸铁、铜及铝合铸铁、铜及铝合金do(mm) b(MPa)<800 800 ~ 1000 b(MPa)>1000 金 HB ≤200 HB>200 ≤2 0.05 ~ 0.06 0.04 ~ 0.05 0.03 ~ 0.04 0.09 ~ 0.11 0.05 ~0.072 ~ 4 0.08 ~ 0.10 0.06 ~ 0.08 0.04 ~ 0.06 0.18 ~ 0.22 0.11 ~0.134 ~ 6 0.14 ~ 0.18 0.10 ~ 0.12 0.08 ~ 0.10 0.27 ~ 0.33 0.18 ~0.226 ~ 8 0.18 ~ 0.22 0.13 ~ 0.15 0.11 ~ 0.13 0.36 ~ 0.44 0.22 ~0.268~ 10 0.22 ~ 0.28 0.17 ~ 0.21 0.13 ~ 0.17 0.47 ~ 0.57 0.28 ~0.3410 ~13 0.25 ~ 0.31 0.19 ~ 0.23 0.15 ~ 0.19 0.52 ~ 0.64 0.31 ~0.3913 ~16 0.31 ~ 0.37 0.22 ~ 0.28 0.18 ~ 0.22 0.61 ~ 0.75 0.37 ~0.4516 ~20 0.35 ~ 0.43 0.26 ~ 0.32 0.21 ~ 0.25 0.70 ~ 0.86 0.43 ~0.5320 ~25 0.39 ~ 0.47 0.29 ~ 0.35 0.23 ~ 0.29 0.78 ~ 0.96 0.47 ~0.5625 ~30 0.45 ~ 0.55 0.32 ~ 0.40 0.27 ~ 0.33 0.9 ~ 1.1 0.54 ~0.6630 ~50 0.60 ~ 0.70 0.40 ~ 0.50 0.30 ~ 0.40 1.0 ~ 1.2 0.70 ~0.80注 :1.表列数据适用于在大刚性零件上钻孔,精度在H12 ~H13 级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;1).在中等刚性零件上钻孔(箱体形状的薄壁零件、零件上薄的突出部分钻孔)时,乘系数0.75 ;2).钻孔后要用铰刀加工的精确孔,低刚性零件上钻孔,斜面上钻孔,钻孔后用丝锥攻螺纹的孔,乘系数 0.50 ;2.钻孔深度大于 3 倍直径时应乘修正系数。

卧式数控车床切削用量选择作者:杨树诚单位:沈阳第一机床厂技术部日期:2005年09月本文着重提醒读者1.不要轻易按刀具样本的推荐值确定切削速度,那样刀具寿命很低。

一般情况下,硬质合金刀片可按刀具样本推荐值的0.64~0.71倍选择切削速度。

2.确定精加工和半精加工的进给量着眼于工件的表面粗糙度。

它还和刀尖半径有关。

文中列表表明三者对应关系,供选择进给量参考。

3.条件允许时希望粗加工吃刀深尽量大。

一方面有效提高生产率;一方面也为了消除表面硬皮.切除砂眼等缺陷,从而保护刀尖不与毛坯接触。

精加工时也不希望吃刀深太小,以免产生刮擦对粗糙度不利。

4.表5~表12列举了外圆.端面.内孔加工,切槽,车螺纹的切削用量推荐值。

供一般情况下采用。

目录一.原始资料 (1)二.选择切削用量的原则 (1)三.吃刀深αp (2)四.进给量f (2)五.切削速度V (4)六.切削用量推荐值 (5)切削用量选择关键词: 刀具耐用度 切削速度 表面粗糙度 进给量 吃刀深在售前服务编制加工工序卡以及调装设计中,都需要确定切削用量及计算节拍时间。

本文就卧式数控车床如何合理选择切削用量进行探讨。

一. 原始资料:无论编制加工工序卡-即制定工艺方案还是调装设计都需要掌握以下资 料,做为刀具选择.卡具设计以及选择切削用量的依据。

.1 工件图:包括形状.尺寸.公差.形位公差.粗糙度和其他技术要求。

特别强调的是本序 加工的部位必须明确,用于及可能影响装卡部位的形状要表示清楚。

2.毛坯图:毛坯形状.尺寸,加工余量,材料.硬度等。

3.生产纲领:即年产量或单件时间,这对招标项目尤为重要。

4.验收要求:机床验收时对工件考核什麽项目,有无Cp 值和其它要求。

5.用户对工件定位基准.卡紧面.辅助支承 等要求,或指定参考的卡具样式。

6. 对刀具选择要求:用国产刀具或国外指定厂家 的刀具,特殊刀具是否自备等。

7. 用户单位,件名.件号等也应标明,以便管理。

二 选择切削用量的原则:1. 总的要求:保证安全,不致发生人身事故或设备事故;保证加工质量。

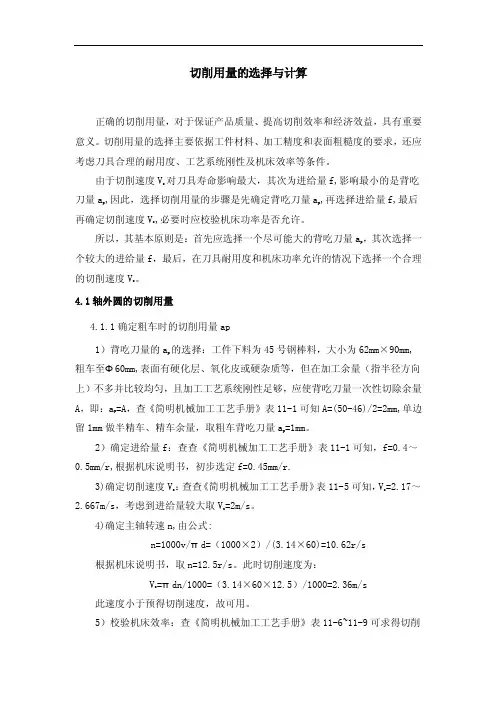

切削用量的选择与计算正确的切削用量,对于保证产品质量、提高切削效率和经济效益,具有重要意义。

切削用量的选择主要依据工件材料、加工精度和表面粗糙度的要求,还应考虑刀具合理的耐用度、工艺系统刚性及机床效率等条件。

由于切削速度V c对刀具寿命影响最大,其次为进给量f,影响最小的是背吃刀量a p,因此,选择切削用量的步骤是先确定背吃刀量a p,再选择进给量f,最后再确定切削速度V c,必要时应校验机床功率是否允许。

所以,其基本原则是:首先应选择一个尽可能大的背吃刀量a p,其次选择一个较大的进给量f,最后,在刀具耐用度和机床功率允许的情况下选择一个合理的切削速度V c。

4.1轴外圆的切削用量4.1.1确定粗车时的切削用量ap1)背吃刀量的a p的选择:工件下料为45号钢棒料,大小为62mm×90mm,粗车至Φ60mm,表面有硬化层、氧化皮或硬杂质等,但在加工余量(指半径方向上)不多并比较均匀,且加工工艺系统刚性足够,应使背吃刀量一次性切除余量A,即:a p=A,查《简明机械加工工艺手册》表11-1可知A=(50-46)/2=2mm,单边留1mm做半精车、精车余量,取粗车背吃刀量a p=1mm。

2)确定进给量f:查查《简明机械加工工艺手册》表11-1可知,f=0.4~0.5mm/r,根据机床说明书,初步选定f=0.45mm/r.3)确定切削速度V c:查查《简明机械加工工艺手册》表11-5可知,V c=2.17~2.667m/s,考虑到进给量较大取V c=2m/s。

4)确定主轴转速n,由公式:n=1000v/πd=(1000×2)/(3.14×60)=10.62r/s 根据机床说明书,取n=12.5r/s。

此时切削速度为:V c=πdn/1000=(3.14×60×12.5)/1000=2.36m/s 此速度小于预得切削速度,故可用。

5)校验机床效率:查《简明机械加工工艺手册》表11-6~11-9可求得切削力的公式及相关数据。

(五)确定切削用量及基本工时工序Ⅰ:车削端面、外圆及螺纹。

本工序采用计算法确定切削用量。

1.加工条件工件材料:45钢正火,σb=0.60GPa 、模锻。

加工要求:粗车φ60mm 端面及φ60mm 、φ62mm 外圆,R z 200μm ;车螺纹M60×1mm 。

机床:C620-1卧式车床。

刀具:刀片材料YT15,刀杆尺寸16×25mm 2,k r =90°,γo =15°,αo =12°,r ε=0.5mm 。

60°螺纹车刀:刀片材料:W18Cr4V 。

2.计算切削用量(1)粗车M60×1mm 端面1)已知毛坯长度方向的加工余量为25.17.0+-mm ,考虑7°的模锻拔模斜度,则毛坯长度方向的最大加工余量Z max =7.5mm 。

但实际上,由于以后还要钻花键底孔,因此端面不必全部加工,而可以留出一个φ40mm 芯部待以后钻孔时加工掉,故此时实际端面最大加工余量可按Z max =5.5mm 考虑,分两次加工,αp =3mm 计。

长度加工公差按IT12级,取-0.46mm (人体方向)。

2)进给量f 根据《切削用量简明手册》(第3版)(以下简称《切削手册》)表 1.4。

当刀杆尺寸为16mm ×25mm ,αp ≤3mm 以及工件直径为60mm 时。

f =0.5~0.7mm/r按C620-1车床说明书(见《切削手册》表1.30)取f =0.5mm/r3)计算切削速度 按《切削手册》表1.27,切削速度的计算公式为(寿命选T =60min )。

νc =νανfy T C v x p m k ν(m/min )其中:C ν=242,x ν=0.15,y ν=0.35,m=0.2。

修正系数K ν见《切削手册》表1.28 ,即K Mv =1.44,K sv =0.8,K kv =1.04,K krv =0.81,K Bv =0.97。

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。