第十一章 切削用量的制定

- 格式:doc

- 大小:89.50 KB

- 文档页数:4

切削用量及切削时间的确定在机械加工过程中,切削用量和切削时间的确定是非常重要的。

合理的切削用量和切削时间可以提高加工效率、保证加工质量,并延长刀具的使用寿命。

本文将从切削用量和切削时间的概念、确定方法以及影响因素等方面进行探讨。

一、切削用量的概念和确定方法切削用量是指单位时间内切削刃具所切削的工件材料的量。

切削用量的大小直接影响着加工效率和刀具寿命。

切削用量的确定需要综合考虑工件材料的性质、刀具的材料和结构、机床的刚性以及切削液的冷却性能等因素。

确定切削用量的方法有以下几种:1. 经验法:根据以往的经验和实践,通过试切、试验等方式来确定切削用量。

这种方法简单直观,但需要经验丰富的操作人员。

2. 切削力法:通过测量切削过程中的切削力来确定切削用量。

一般情况下,切削力越大,切削用量也越大。

3. 切削功率法:通过测量切削过程中的切削功率来确定切削用量。

切削功率与切削用量呈正比关系,可以通过监测电机的功率来间接测量切削功率。

4. 数值模拟法:利用数值仿真软件对切削过程进行建模和模拟,通过模拟结果来确定切削用量。

这种方法可以较准确地预测切削过程中的切削力、切削温度等参数,从而确定合适的切削用量。

二、切削时间的概念和确定方法切削时间是指完成一道工序所需的时间,也可以理解为单位工件的加工时间。

切削时间的长短直接影响着加工效率和生产能力。

切削时间的确定需要考虑工件的尺寸和形状、切削速度、进给速度以及切削用量等因素。

确定切削时间的方法有以下几种:1. 经验法:根据以往的经验和实践,通过试切、试验等方式来确定切削时间。

这种方法简单直观,但需要经验丰富的操作人员。

2. 切削速度法:通过调整切削速度来控制切削时间。

一般情况下,切削速度越快,切削时间越短。

3. 进给速度法:通过调整进给速度来控制切削时间。

进给速度越大,切削时间越短。

4. 数值模拟法:利用数值仿真软件对切削过程进行建模和模拟,通过模拟结果来确定切削时间。

这种方法可以较准确地预测切削过程中的加工时间,从而确定合适的切削时间。

《切削用量》说课稿切削用量是机械加工过程中的重要参数之一,它直接影响着加工质量和效率。

合理的切削用量可以提高加工效率,降低成本,并且延长刀具的使用寿命。

本文将从切削用量的概念、切削用量的影响因素、切削用量的选择原则、切削用量的优化方法以及切削用量的实际应用等五个方面进行阐述。

一、切削用量的概念1.1 切削用量的定义切削用量是指在机械加工过程中,刀具在单位时间内所切削的工件材料的体积或长度。

1.2 切削用量的计算方法切削用量的计算方法一般有两种,分别是按长度计算和按体积计算。

按长度计算时,切削用量等于切削速度乘以进给速度。

按体积计算时,切削用量等于切削速度乘以进给速度乘以切削宽度。

1.3 切削用量的单位切削用量的单位一般有毫米/转、立方毫米/转等,根据不同的加工对象和刀具,可以选择合适的单位进行计量。

二、切削用量的影响因素2.1 工件材料的硬度工件材料的硬度对切削用量有直接影响。

硬度较高的工件材料,切削用量应适当减小,以避免刀具过早磨损或断刀现象发生。

2.2 刀具材料和刀具形状刀具材料和刀具形状对切削用量也有重要影响。

一般来说,刀具材料较硬、刀具形状较尖锐的刀具可以采用较大的切削用量,而刀具材料较软、刀具形状较圆钝的刀具应采用较小的切削用量。

2.3 加工精度要求加工精度要求高的工件,切削用量应适当减小,以保证加工质量。

而对于加工精度要求较低的工件,可以适当增大切削用量,提高加工效率。

三、切削用量的选择原则3.1 切削用量与切削力的关系切削用量与切削力有密切关系。

一般来说,切削用量越大,切削力也越大。

因此,在选择切削用量时,需要综合考虑切削力的大小,以避免过大的切削力对机床和刀具造成损坏。

3.2 切削用量与切削温度的关系切削用量的大小也会影响切削温度的升高。

较大的切削用量会导致切削温度升高较快,因此在选择切削用量时,需要考虑切削温度的限制,以避免刀具因过高的温度而失效。

3.3 切削用量与切削表面质量的关系切削用量的大小对切削表面质量也有一定影响。

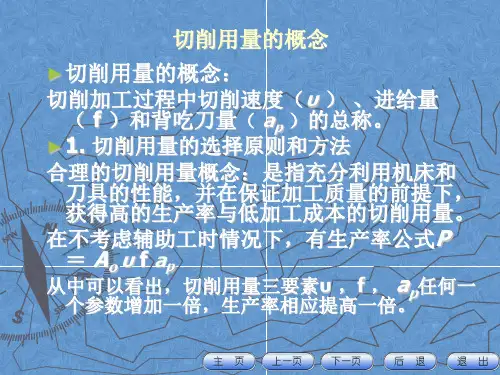

切削用量切削用量三要素培训资料切削用量切削用量三要素切削用量切削用量三要素切削用量是指切削速度 v c 、进给量 f (或进给速度 v f )、背吃刀量a p 三者的总称,也称为切削用量三要素。

它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。

它们的定义如下:(一)切削速度 v c切削刃上选定点相对于工件的主运动的瞬时速度。

计算公式如下v c=( π d w n )/1000 (1-1)式中 v c ——切削速度 (m/s) ;dw ——工件待加工表面直径( mm );n ——工件转速( r/s )。

在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

(二)进给量 f工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

进给速度 v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn ( 1-2 )式中 v f ——进给速度( mm/s );n ——主轴转速( r/s );f ——进给量( mm )。

(三)背吃刀量 a p通过切削刃基点并垂直于工作平面的方向上测量的吃刀量。

根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:a p = ( d w — d m ) /2 ( 1-3 )式中 d w ——工件待加工表面直径( mm );dm ——工件已加工表面直径( mm )。

涂层刀片为了提高刀具(刀片)表面的硬度和改善其耐磨性、润滑性,通过化学气相沉积和真空溅射等方法,在硬质合金刀片表面喷涂一层厚度 5~12μ m以下的 TiC、 TiN或 Al 2O 3等化合物材料。

TiC 涂层刀片,硬度可达 3200HV,呈银灰色,耐磨性好,容易扩散到基体内与基体粘结牢固,在低速切削温度下有较高的耐磨性。

TiN 涂层刀片TiN硬度为2000HV,呈金黄色,色泽美观,润滑性能好,有较高的抗月牙洼型的磨损能力,与基体粘结牢固程度较差。

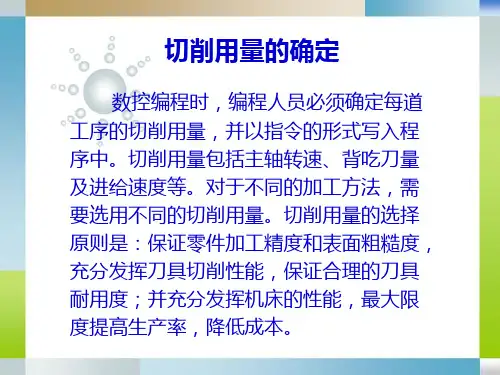

切削用量的选择与计算正确的切削用量,对于保证产品质量、提高切削效率和经济效益,具有重要意义。

切削用量的选择主要依据工件材料、加工精度和表面粗糙度的要求,还应考虑刀具合理的耐用度、工艺系统刚性及机床效率等条件。

由于切削速度V c对刀具寿命影响最大,其次为进给量f,影响最小的是背吃刀量a p,因此,选择切削用量的步骤是先确定背吃刀量a p,再选择进给量f,最后再确定切削速度V c,必要时应校验机床功率是否允许。

所以,其基本原则是:首先应选择一个尽可能大的背吃刀量a p,其次选择一个较大的进给量f,最后,在刀具耐用度和机床功率允许的情况下选择一个合理的切削速度V c。

4.1轴外圆的切削用量4.1.1确定粗车时的切削用量ap1)背吃刀量的a p的选择:工件下料为45号钢棒料,大小为62mm×90mm,粗车至Φ60mm,表面有硬化层、氧化皮或硬杂质等,但在加工余量(指半径方向上)不多并比较均匀,且加工工艺系统刚性足够,应使背吃刀量一次性切除余量A,即:a p=A,查《简明机械加工工艺手册》表11-1可知A=(50-46)/2=2mm,单边留1mm做半精车、精车余量,取粗车背吃刀量a p=1mm。

2)确定进给量f:查查《简明机械加工工艺手册》表11-1可知,f=0.4~0.5mm/r,根据机床说明书,初步选定f=0.45mm/r.3)确定切削速度V c:查查《简明机械加工工艺手册》表11-5可知,V c=2.17~2.667m/s,考虑到进给量较大取V c=2m/s。

4)确定主轴转速n,由公式:n=1000v/πd=(1000×2)/(3.14×60)=10.62r/s 根据机床说明书,取n=12.5r/s。

此时切削速度为:V c=πdn/1000=(3.14×60×12.5)/1000=2.36m/s 此速度小于预得切削速度,故可用。

5)校验机床效率:查《简明机械加工工艺手册》表11-6~11-9可求得切削力的公式及相关数据。

第十一章切削用量的制定切削用量的制定直接影响生产效率和加工成本。

学习本章后应能够根据具体条件和要求,正确地选择切削用量。

11.1 必备知识和考试要点1.了解切削用量的制定原则。

2.掌握粗加工时切削用量的选择方法。

3.明确限制选择切削用量的因素和解决办法。

11.2 典型范例和答题技巧[例11.1] 选择切削用量的原则是什么?从刀具耐用度出发时,按什么顺序选择切削用量?从机床动力出发时,按什么顺序选择切削用量?为什么?[答案] 选择切削用量的原则是:首先选取尽可能大的背吃刀量 p,其次要在机床动力和刚度允许,又能满足加工表面粗糙度的前提下,选取尽可能大的进给量厂,最后根据确定的刀具耐用度选取或计算切削速度v。

以刀具耐用度选择切削用量时,选择的顺序应为 p—f—v。

其理由可从刀具耐用度表达式T=C T/v X f Y p Z中,由于X>Y>Z,即切削速度v对刀具耐用度影响最大,其次是进给量f,背吃刀量 p的影响最小。

按这个顺序选择切削用量,得到的生产率最高。

如果生产率不变,按这个顺序选择切削用量,刀具耐用度最高。

根据机床动力选择切削用量时,选择的顺序应为.f—v— p. 其理由从机床功率的计算公中,由于1=X Fz>Y Fz>n Fz; 当nF z=0时,影响切削功最小的是f,其次是v与 p;当nF z<0时,通常X,>1十nF,影响切削功率最小的是f,其次是v,最后是 p所以,从机床动力考虑,理论上首先应按影响功率最小的f、其次v、最后 p的顺序选择切削用量。

但实际上,考虑 p取小值时,会增加走刀次数,从而增加了辅助工时,因此生产中一般仍按 p—f—v的顺序选择切削用量,即先选择尽可能大的 p,其次选择尽可能大的f, 最后确定v。

[例11.2] 粗加工时进给量选择受哪些因素限制?当进给量受到表面粗糙度限制时,有什么办法增加进给量,而保证表面粗糙度要求?[答案] 粗加工时切削力很大,合理的进给量应是工艺系统所能承受的最大进给量。

第十一章切削用量的制定

切削用量的制定直接影响生产效率和加工成本。

学习本章后应能够根据具体条件和要求,正确地选择切削用量。

11.1 必备知识和考试要点

1.了解切削用量的制定原则。

2.掌握粗加工时切削用量的选择方法。

3.明确限制选择切削用量的因素和解决办法。

11.2 典型范例和答题技巧

[例11.1] 选择切削用量的原则是什么?从刀具耐用度出发时,按什么顺序选择切削用量?从机床动力出发时,按什么顺序选择切削用量?为什么?

[答案] 选择切削用量的原则是:首先选取尽可能大的背吃刀量αp,其次要在机床动力和刚度允许,又能满足加工表面粗糙度的前提下,选取尽可能大的进给量厂,最后根据确定的刀具耐用度选取或计算切削速度v。

以刀具耐用度选择切削用量时,选择的顺序应为αp—f—v。

其理由可从刀具耐用度表达式T=C T/v X f Yαp Z中,由于X>Y>Z,即切削速度v对刀具耐用度影响最大,其次是进给量f,背吃刀量αp的影响最小。

按这个顺序选择切削用量,得到的生产率最高。

如果生产率不变,按这个顺序选择切削用量,刀具耐用度最高。

根据机床动力选择切削用量时,选择的顺序应为.f—v—αp. 其理由从机床功率的计算

公中,由于

1=X Fz>Y Fz>n Fz; 当nF z=0时,影响切削功最小的是f,其次是v与αp;当nF z<0时,通常X,>1十nF,影响切削功率最小的是f,其次是v,最后是αp所以,从机床动力考虑,理论上首先应按影响功率最小的f、其次v、最后αp的顺序选择切削用量。

但实际上,考虑αp取小值时,会增加走刀次数,从而增加了辅助工时,因此生产中一般仍按αp—f—v的顺序选择切削用量,即先选择尽可能大的αp,其次选择尽可能大的f, 最后确定v。

[例11.2] 粗加工时进给量选择受哪些因素限制?当进给量受到表面粗糙度限制时,有什么办法增加进给量,而保证表面粗糙度要求?

[答案] 粗加工时切削力很大,合理的进给量应是工艺系统所能承受的最大进给量。

最大进给量主要受以下因素限制:(1)机床进给机构的强度;(2)车刀刀杆的强度和刚度;

(3)工件装夹刚度;(4)硬质合金或陶瓷刀片的强度。

半精加工和精加工时,进给量的选择受到表面粗糙度的限制。

此时为减小加工表面粗糙度,可适当增大刀尖圆弧半径γε、减小副偏角κr9,采用修光刃等办法。

此外,可增大前角γo,提高刀具刃磨质量,选用有效的切削液等措施,以减小积屑瘤和鳞刺的不利影响。

[例11.3] 如果选定切削用量后发现超过机床功率时,应如何解决?

[答案] 理论上影响机床功率大小的因素排列顺序是αp—v—f,所以,选定的切削用量超过机床功率时,也应按上述顺序减小切削用量。

但考虑减小αp,会增加走刀次数,增加辅助工时,所以在不希望增加走刀次数的情况下,首先应适当降低v,然后再考虑减小f。

[例11.4] 制定切削用量时,影响切削速度的因素有哪些?解释其原因。

[答案] 制定切削用量时,依次选择背吃刀量αp和进给量f后,可用计算或查表来选择切削速度v。

从公式和表格中可以看出影响切削速度的因素有:(1)背吃刀量αp、进给量f与速度v成反比例关系,即粗加工时,由于αp和f均较大,故应选择较低的v;精加工时,αp 和f均较小,故应选择较高的v。

(2)工件材料的性能影响切削速度v。

工件材料强度、硬度较高时,应选较低的v,反之则选较高的v;工件材料加工性愈差,则v也选得愈低。

(3)刀具材料的性能影响切削速度v。

刀具材料切削性能愈好,v可选得愈

高,故硬质合金刀具的v比高速钢刀具要高几倍。

(4)具体加工条件影响切削速度v。

断续、有冲击的切削,细长、薄壁工件等加工时应减小v。

[例11.5] 切削用量选得愈大,加工工时愈短,是否说明生产率愈高?为什么?

[答案] 切削用量选得愈大,加工工时愈短,还不能说明生产率愈高。

其理由是,生产率的评定可用单件工序总工时表示。

而单件工序总工时是由单件工序加工工时、工序换刀所需工时和其它辅助工时组成。

刀具换刀工时与刀具耐用度成反比,刀具耐用度与切削用量成反比。

所以,切削用量愈大,刀具耐用度愈低,工序换刀工时愈长。

以上分析表明:切削用量选得大,加工工时短,而换刀工时长,生产率不一定是最高。

只有在考虑了刀具耐用度而合理选择切削用量的情况下,才能获得最高生产率。

[例11.6] 回答制定切削用量的步骤。

[答案] 确定了工件的加工内容和切削刀具后,可按下面步骤制定切削用量:(1)选择切削深度αp;(2)选择进给量f;(3)选择或计算切削速度v与机床主轴转速n;(4)校验机床功率与机床进给机构强度;(5)计算工序加T.T时。

[例11.7] 决定切削速度:已知条件为用YT15硬质合金车刀(γo=158,κr=308

κr9 =158,rε=1.5 mm)车削σb=0.45GPa的45钢轴;αp×f=3×0.5mm,T=60min。

如在同样条件下以κr=908的车刀加工时,刀具耐用度变化若干?如刀具耐用度不变,切削速度变化若干?

[答案] (1)计算κr=308时的切削速度v。

由教材公式(11.10)及表11.3和表11.4,可知

(2)v不变,计算κr=908时的刀具耐用度T .

(3)T不变,计算κr=908时的切削速度v

4.计算T、v的变化率

由计算结果知:同样切削条件下,用κr=908的车刀加工时,刀具耐用度将减少

81%;当刀具耐用度不变时,切削速度将减少28.3%。

[例11.8] 用YTl5硬质合金车刀加工σb=0.55GPa的钢轴外圆,αp=1.5mm,f=0.3mm /r,在T=60min时的切削速度v=180m/min,如果当αp=1.5mm,f分别为0.6、0.9、1.2 mm/r或f=0.3mm/r,而αp分别为3、4.5、6mm时,刀具耐用度变化如何?绘出图形,解释所得图形意义。

[答案] (1)根据已知条件,利用教材中的公式(11.10)及表(11.3)求出系数K。

值

(2)计算改变αp、f后的刀具耐用度T

从计算结果和刀具耐用度曲线图可以看出:

(1)改变αp、f时,得到的αp-T和f—T是单调下降曲线,即T随着αp的增大而减小;

(2)f增加对丁的影响较αp增加对T的影响大,耐用度曲线变化率;随αp、f的增大而变小。

[例11.9] 甲、乙、丙三个工人采用不同的切削用量高速车削σb=0.65 GPa的钢轴,αp×f分别为10×0.2mm、5×0.4 mm、10×0.4mm,T=60 min。

求各人使用的切削速度,并比较其生产率,解释三个所得生产率不同的原因。

[答案]

(1)分别计算三人的切削速度和金属切除率

①αp×f =10×0.2 mm

②αp×f=5×0.4 mm

③αp×f=10×0.4 mm

(2)生产率比较:

①与②比较,生产率提高为

③与①比较,生产率提高为

③与②比较,生产率提高

由上面计算知:Z w③>Z w①>Z w②,即生产率由高向低的排序为③、①、②。

αp×f相等时,αp大时生产率较高,其原因是αp对刀具耐用度的影响比f的小,可选择的切削速度较高,所以生产率较高;αp相同,f增大1倍,生产率提高了44.79%,f相同,αp增大1倍,生产率提高了57.09%,说明在刀具耐用度一定时,增加αp和f都能提高生产率,但增加。

将比增加f对提高生产率更有利。

[例11.10]粗加工时,切削用量的选择原则是什么?为什么?

[答案] 首先选择最大的背吃刀量αp,其次选择尽可能大的进给量f,最后根据确定的刀具耐用度选择切削速度v。

因为粗加工以获得高的生产效率为主要目标,由生产率计算式P=A o vαp f中知,v、αp f

中的任何一个参数增加1倍,生产率P都可提高1倍。

但在刀具耐用度公式T=中,

v、f、αp任何一个参数增加,刀具耐用度T都会下降。

但式中X>Y>Z,即v对T的影响最大,f次之,αp对T影响最小。

所以,从生产率和刀具耐用度两方面考虑,粗加工时应按αp —f—v的顺序选择切削用量最有利。