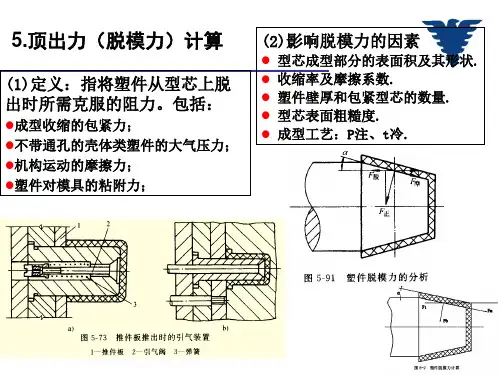

脱模力计算

- 格式:doc

- 大小:160.50 KB

- 文档页数:3

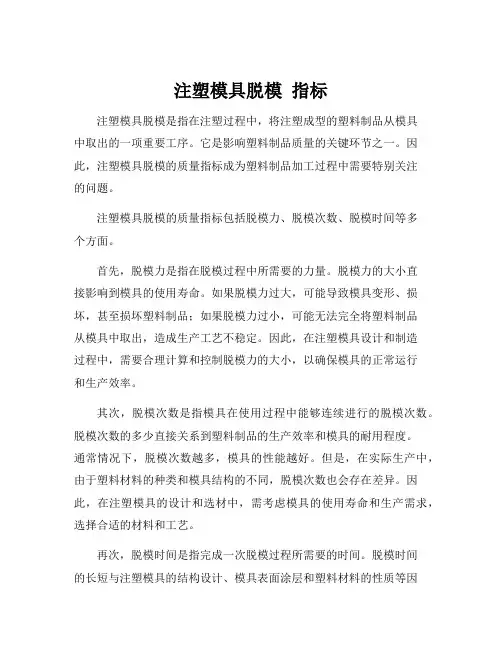

注塑模具脱模指标注塑模具脱模是指在注塑过程中,将注塑成型的塑料制品从模具中取出的一项重要工序。

它是影响塑料制品质量的关键环节之一。

因此,注塑模具脱模的质量指标成为塑料制品加工过程中需要特别关注的问题。

注塑模具脱模的质量指标包括脱模力、脱模次数、脱模时间等多个方面。

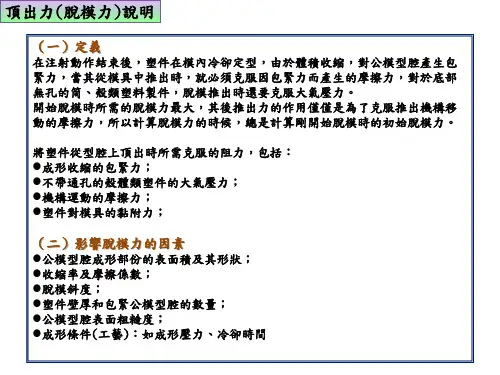

首先,脱模力是指在脱模过程中所需要的力量。

脱模力的大小直接影响到模具的使用寿命。

如果脱模力过大,可能导致模具变形、损坏,甚至损坏塑料制品;如果脱模力过小,可能无法完全将塑料制品从模具中取出,造成生产工艺不稳定。

因此,在注塑模具设计和制造过程中,需要合理计算和控制脱模力的大小,以确保模具的正常运行和生产效率。

其次,脱模次数是指模具在使用过程中能够连续进行的脱模次数。

脱模次数的多少直接关系到塑料制品的生产效率和模具的耐用程度。

通常情况下,脱模次数越多,模具的性能越好。

但是,在实际生产中,由于塑料材料的种类和模具结构的不同,脱模次数也会存在差异。

因此,在注塑模具的设计和选材中,需考虑模具的使用寿命和生产需求,选择合适的材料和工艺。

再次,脱模时间是指完成一次脱模过程所需要的时间。

脱模时间的长短与注塑模具的结构设计、模具表面涂层和塑料材料的性质等因素有关。

脱模时间过长可能导致生产效率低下,而脱模时间过短可能会造成塑料制品在脱模过程中受损。

因此,在注塑模具的制造和使用过程中,需要根据生产要求和具体情况,合理控制脱模时间,以提高注塑生产效率和塑料制品的质量。

在实际生产中,注塑模具脱模的质量指标对于塑料制品的质量、模具的寿命和生产效率起着非常重要的作用。

因此,制造商应该注重模具的设计和制造过程,严格遵守操作规范,保证模具的质量和性能。

同时,注塑加工企业也应加强对注塑过程中的脱模工序的控制和管理,采取适当的工艺措施,提高注塑生产效率,降低生产成本,提升产品质量。

总之,注塑模具脱模的质量指标是一个不可忽视的重要问题。

合理控制脱模力、脱模次数和脱模时间,对于提高塑料制品的质量、延长模具的使用寿命以及提高生产效率具有重要意义。

第七周第一讲目的和要求:了解注射模具导向机构设计(导柱导向机构、锥面和合模销精定位装置),初步了解脱模机构设计的内容(方式、原则),脱模力的计算,一次脱模机构。

重点难点:导柱导向机构、锥面和合模销精定位装置、一次脱模机构类型4.8 注射模具导向机构设计—每套塑料模具必备。

注射模具导向机构的作用:(1)在模具工作时,导向机构可以维持动模与定模的正确合模然后保持其型腔的正确形状;(2)导向机构可以引导动模按顺序合模,防止型芯在合模过程中损坏,并能承受一定的侧向力;(3)对于三板式结构的模具(双分型面注射模),导柱可承受卸料板和定模型腔板(点浇口的浇口板)的重载荷作用;(4)对于大型模具的脱模机构,或脱模机构中有细长推杆或推管时,导向机构可以保持其机构运动的灵活平稳。

4.8.1导柱导向机构导柱导向是指导柱与导套采用间隙配合,使导套在导柱上滑动,配合间隙有一定级别,主要零件有导柱和导套。

1. 导柱如图4-127所示,导柱主要有两种结构形式,一种是带头直通式导柱,用于简单小型模具。

小批量生产时,一般不需要导套,导柱直接与模板导向套配合;而在大多数情况下,导柱需要与导套配合。

另一种是有肩导柱,用于大型模具。

所有的导柱都必须具有足够的抗弯强度,且表面要耐磨,心部要坚韧,因此导柱材料多采用低碳钢渗碳淬火,或用碳素工具钢淬火处理,硬度大。

另外导柱的端部常设计成锥形或半球形,便于导柱顺利进入导套。

2. 导套导套的几种结构形式如图4-128所示,其中有直导套、I型带头导套和II型带头导套。

为使导柱进入导套比较顺利,在导套的前端倒一圆角。

导向孔最好打通,否则导柱进入未打通的导柱孔时,孔内气体无法逸出,产生反压力,给导柱的进入造成阻力。

当结构需要开不通孔时,就要在不通孔的侧面增加通气孔,或在导柱的侧壁磨出排气槽。

导套可用淬火钢或铜等耐磨材料制造,但其硬度应低于导柱硬度,这样可以改善摩擦,防止导柱或导套被拉毛。

导柱、导套的相关结构形式和尺寸,可由设计模具时选定的标准模架对应的导柱、导套结构形式和尺寸决定。

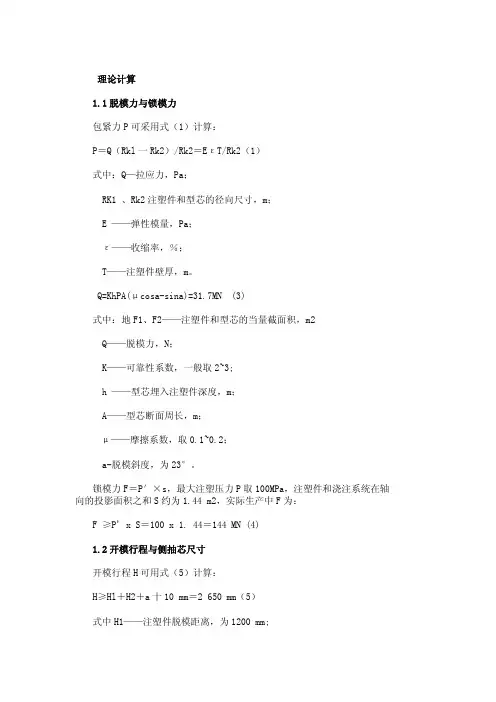

理论计算1.1脱模力与锁模力包紧力P可采用式(1)计算:P=Q(Rkl一Rk2)/Rk2=EεT/Rk2(1)式中:Q—拉应力,Pa;RK1 、Rk2注塑件和型芯的径向尺寸,m;E ——弹性模量,Pa;ε——收缩率,%;T——注塑件壁厚,m。

Q=KhPA(μcosa-sina)=31.7MN (3)式中:地F1、F2——注塑件和型芯的当量截面积,m2Q——脱模力,N;K——可靠性系数,一般取2~3;h ——型芯埋入注塑件深度,m;A——型芯断面周长,m;μ——摩擦系数,取0.1~0.2;a-脱模斜度,为23°。

锁模力F=P′×s,最大注塑压力P取100MPa,注塑件和浇注系统在轴向的投影面积之和S约为1.44 m2,实际生产中F为:F ≥P' x S=100 x 1. 44=144 MN (4)1.2开模行程与侧抽芯尺寸开模行程H可用式(5)计算:H≥Hl+H2+a十10 mm=2 650 mm(5)式中H1——注塑件脱模距离,为1200 mm;H2——注塑件高度,为1200 mm;a—脱出浇口所需次分型面打开距离,为240 mm。

骨架尾部有对称的单向侧抽芯孔,抽芯距离S′=156 mm,斜导柱与水平线夹角a=23°,因此得到斜导柱有效长度L为:L=S'/sina=400 mm(6)最小开模行程Hc=L x cosa=445 mm,因此保证了Hc<Hl+H2。

1.3冷却水道尺寸研究表明,湍流状态下的对流传热效果比层流状态下好。

判断流动状态的准则是雷诺数(Re)。

Re ≥4000时即为湍流状态,由此可以计算出当量直径大于等于4 mm时为湍流。

本模具初定水孔直径为50.5 mm。

假设制品冷却时所有热量全由冷却系统带走,则模具冷却水道最大长度式中:μ——冷却水流速,实际生产中为1~1.5 m/s;dw冷却水道断面为非圆形时的当量直径,为0.0505 m;p—水的密度,为998.2 kg/m3;μ—水的粘度,为1.005 x 10 -3 Pa·S ;Cw—水的比热容,为4. 183 kJ/ ( kg·K);λ—热导率,为0. 599 W/(m·K)(以上均为20 ℃下的数据);θm-模具平均温度,为60℃;θw—冷却水平均温度,为25 ℃;C-熔体比热容,为2. 2 kJ/(kg·K);Pi—熔体密度,为778 .3 kg/m3;V—一次注射量,m3。

浅谈注塑模具的计算浅谈注塑模具的计算引导语:下面是店铺为大家精心准备的关于浅谈注塑模具的计算的相关资料,希望可以帮助到大家哦!1.引言工业设计的目的,就是通过对产品的合理规划,而使人们能更方便地使用它们,使其更好地发挥效力。

在研究产品性能的基础上,工业设计还通过合理的造型手段,使产品能够具备富有时代精神,符合产品性能、与环境协调的产品形态,使人们得到美的享受。

工业设计强调技术与艺术相结合,所以它是现代科学技术与现代文化艺术融合的产物。

它不仅研究产品的形态美学问题,而且研究产品的实用性能和产品所引起的环境效应,使它们得到协调和统一,更好地发挥其效用。

丛林法则(the law of the jungle)是自然界里生物学方面的物竞天择、适者生存、优胜劣汰、弱肉强食的规律法则。

激烈的市场竞争让塑料制品在利用工业设计的同时,不得不引入丛林法则,正是工业设计和丛林法则促使塑料制品的外观造型越来越复杂,而电脑技术的发展,特别是计算机辅助设计和制造使这一切复杂的设计造型都有了实现的可能性。

塑料制品的成型,绝大多数都离不开模具。

近年来,计算机辅助设计和制造的发展,对塑料制品的设计和模具制造带来了翻天覆地的变化。

模具制造的技术已经由过去的以钳工手工为主发展到以数控机床加工为主,塑料产品的设计也从手工制图发展到完全利用电脑绘图,产品制图的表现手法也由过去2D图纸转向3D数据为主,产品的造型也从过去的方形、三角形和圆形等规则形状变化为复杂的空间曲面造型,这些变化都使得产品的外观形状越来越复杂,也给模具设计和制造带来了极大的挑战。

因此要求我们的模具设计必须适应这种挑战,与时俱进。

对于注塑模具的计算,模具专业教科书、技术资料、论文和设计手册已经有很多公式和资料,在过去几十年的岁月里,这些公式在模具行业得到广泛的应用,现在利用计算机辅助设计与制造的情况下,这些公式的局限性也凸显出来,因而有些传统的模具设计计算公式在实际中已经失去使用价值,继续使用某些公式可能会给模具设计专业的新生带来困扰,本文旨在探讨在模具设计的实践中哪些内容需要计算,哪些内容不需要计算,如何选择计算公式等问题。

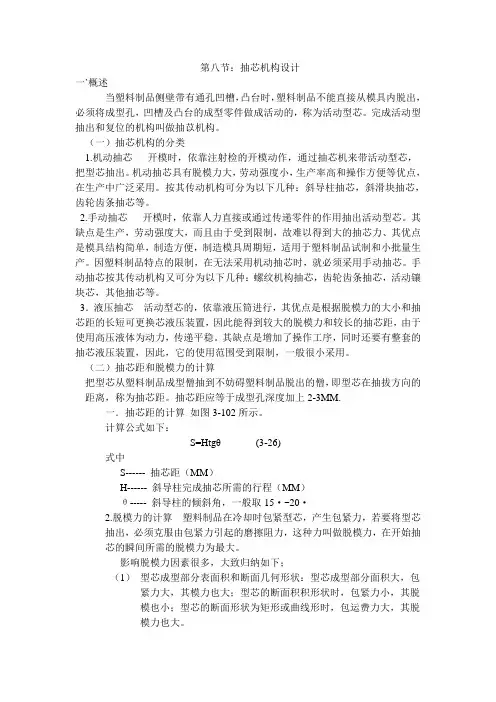

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

计算公式如下:S=H tgθ (3-26)式中S------ 抽芯距(MM)H------ 斜导柱完成抽芯所需的行程(MM)θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1)型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

关于脱模力的研究及在此基础上对脱模凸轮的优化李永昌南京东田精密机械有限公司南京211100摘要:脱模力是设计粉末成型设备的主要指标,也是粉末成型压制品选择成型压机的重要参考;但是脱模力的计算由于涉及的到因素很多,一直以来都是通过经验估算,也就是按照压制成型力一半来预估,这样往往与实际值差别较大;本文从多孔材料的泊松比的角度计算成型制品的脱模力,通过动、静摩擦系数不同,结合脱模力正压面积的变化得出脱模力的变化过程,画出变化趋势图,进而对现有的粉末成型压机脱模凸轮进行优化。

关键词:脱模力、泊松比、干粉成型压机、脱模凸轮一、背景及现状在粉末冶金、磁性材料等需要将粉末干压成型的生产过程中都会使用到干粉压机,该设备将松装粉末压制成所需要的形状及强度(密度)的压坯,并从模腔中脱出,这个过程是粉末压制成型零件生产工艺中最重要的工序,能够顺利实现以上的两个过程是检验干粉压机最最要的指标。

目前粉末压制成型力有简单公式计算,脱模力目前只能预估为压制力的一半,脱模力的变化趋势也只能预估为由大变小,这样的靠经验来指导生产常常会出现偏差,如果以这样的经验来设计机器,特别是脱模凸轮的设计就不能设计出最适合脱模过程的凸轮曲线。

如果可以找到一个准确计算脱模力的方法、找到脱模力变化准确的趋势将对实际生产到来很大的帮助。

二、脱模力的推导思路脱模力计算是不是可以通过从其产生反向推导哪?按照这个思路我们不妨反推一下,脱模力的产生是粉末压制成型后压坯与凹模腔接触面有剩余的侧向压力,使得凹模腔侧壁对压坯产生的摩擦阻力,该阻力即为脱模力;而剩余侧压力为压坯侧压力在失去粉料压制方向的正压力且压坯回弹膨胀后对凹模侧壁剩余的侧向压力;所谓侧压力则为粉末在受到压制方向的正压力时横向作用于模腔侧壁的力;压坯成型后模壁给压坯一个等量、反向作用力,这种由垂直压力作引起的摸壁给压坯的应力,称之侧压压强,因为正压强与压坯的密度已经有明确的对应关系式,故只要能够找到正压强与侧压强的关系就可以推导出脱模力。

目录1.引言 12.塑料工艺分析与模具方案确定 22.1 制件的分析 22.2 模具方案的初步确定 32.3总装图 33. 塑料的成型特性及工艺参数 44. 注塑设备的选择 44.1 计算塑件的体积和重量 44.2 选择设备型号、规格、确定型腔数 45. 浇注系统 65.1 确定成型位置 65.2 分型面的选择 65.3 浇口套的选用 65.4 流程比的校核 76. 脱模机构的设计 76.1 顶出机构 76.2 脱模力的计算 87. 侧向抽芯机构的设计 87.1 抽拔距与抽拔力的计算 97.1.1抽芯距 97.1.2抽芯力的计算 97.2 抽芯机构的设计 107.2.1滑块与滑块槽的设计 107.2.2定位装置的设计 117.2.3斜导柱的设计与计算 118. 温度调节机构的选择 128.1模具温度调节对塑件质量的影响 12 8.2冷却系统的设计原则 128.3冷却装置的布置如下 139. 注射机有关工艺参数的校核 139.1 注射量的校核 139.2 锁模力与注射压力的校核 149.2.1锁模力的校核 149.2.2注射压力的校核 159.3模具与注射机安装部分相关尺寸的校核 1510. 成型零部件的设计与计算机构形式 16 10.1 成型零部件的结构形式 1610.1.1凹模的结构设计 1610.1.2型芯的结构设计 1610.2成型零部件的工作尺寸的计算 1611. 模架、支承与连接零件的设计与选择 19 11.1定模座板(400mm×350mm×30mm) 19 11.2定模板(350 mm×350mm×36mm) 19 11.3动模板(350mm×350mm×90mm) 1911.4 动模座板(4000mm×350mm×30mm) 1912. 合模导向与定位机构的设计 2012.1 导柱导向机构 1012.2 导向孔、导套的结构及要求 2112.3 导柱布置 2113. 排气与引气系统 2113.1.1排气系统的作用及气体来源 2113.1.2排气系统的设计要点 2113.2引气装置 22结 论 22谢辞 22参考文献 231.引言随着各种性能优越的工程塑料不断开发,注塑工艺越来越多地被各个制造领域用以成型各种性能要求的制品。

模具标准规范文件名冲载力和脱料力的计算公式作业标准页码:第一页共 2 页文件修改记录文件编号: JY-005 版本号: 生效日期: 文件受控状态: 新规批准: 审核: 制定: 姜金军目的:为了合理设计模具和正确选用压力机,便于计算冲裁里,提升作业效率。

内容:一:在平面上冲载时,其冲载力可以按以下公式计算冲载力公式:P=K*Lt式中 P=冲载力(kg)K=安全系数1.3c=材料抗剪强度(如下表)L=材料轮廓线长度(mm)t=材料厚度(mm)材料名称材料牌号材料状态抗剪强度(kg/m㎡)冷轧板JAC270C,SPCC常态32高张力板SPH440常态45高张力板JAC590K常态60高张力板JAC780Y常态78高张力板JAC980T常态100铝AL常态11钢铁铝的抗剪强度表二:脱料力的计算脱料力脱下包在冲头上材料所需要的力一般叫做脱料力。

以下是脱料力的计算公式。

脱料力的计算公式:Px=PA﹪式中Px=脱料力(Kg) 式中Px=脱料力(Kg) 式中Px=脱料力(Kg) P=冲载力(Kg) P=冲载力(Kg) P=冲载力(Kg) P*5﹪P*8﹪P*12﹪(适合板厚≤2.0)(适合板厚2.0~5.0)(适合板厚5.0以上)模具标准规范文件名冲载力和脱料力的计算公式作业标准页码:第二页共 2 页文件修改记录文件编号: JY-005 版本号: 生效日期: 文件受控状态: 新规批准: 审核: 制定: 姜金军三.压料力的计算○压料力随板厚、形状等情况的不同而变化、一般取弯曲力的15%~30%P=PB×0.3或者是6L×t(但是只限于软钢板的情况)P:卸料力(kg)PB:弯曲力(kg)L:加工长度(mm)t:板厚(mm)。

螺母的拉脱力计算

σ=F/A≤[σ]F为拉力

A=π(d-H/6)^2(经验公式)其中H为螺纹齿高,对于60°三角形螺纹有H=0.866p,p为螺距,梯形和矩形螺纹的话H=0.5p,d为螺纹小径。

根据功的原理,在动力F作用下将螺杆旋转一周,F对螺旋做的功为F2πL。

螺旋转一周,重物被举高一个螺距(即两螺纹间竖直距离),螺旋对重物做的功是Gh。

依据功的原理得F=(h/2πL)/G。

因为螺距h总比2πL小得多,若在螺旋把手上施加一个很小的力,就能将重物举起。

针对螺栓可能存在的缺陷(如裂纹,夹渣,混料等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生崎变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积。

A、B级螺栓的栓杆由车床加工而成,表面光滑,尺寸精确,其材料性能等级为8.8级,制作安装复杂,价格较高,很少采用。

C级螺栓用未加工的圆钢制成,尺寸不够精确,其材料性能等级为4.6级或4.8级。

抗剪连接时变形大,但安装方便,生产成本低,多用于抗拉连接或安装时的临时固定。

脱模力的大小需根据具体情况具体计算,对于小型制品脱模力很小,可能只有几十牛顿,甚至仅仅几牛顿;而对于较大型制品会大的多,达到几十千牛,甚至更大。

如福建华橡自控技术股份有限公司的45 寸轮胎定型硫化机中,脱模力F=27.43KN 。

因此对于不同的制品脱模力的计算需根据具体的公式进行计算,计算公式如下:

计算简单形状制(如圆筒)的脱模力计算方法是:Ac Pc f Fe ⨯⨯=

Pc 为型芯的接触压力;

Ac 为型芯与塑件的接触而积;

f 为制品顶出时塑料与型芯之间的摩擦系数。

针对圆筒其中m r s d T E Pc ⨯∆⨯=)(,)(T E 为塑料在顶出温度下的弹性模量,r d ∆为制品脱模后的直径相对变化量,m s 为制品厚度。

L Ac π2=,其中L 为制品与型芯接触部分的长度。

一个使用较为普遍的脱模力计算模型:

公式中定义接触压力为:

()t

t E T T Pc e m 421μ

α-⨯-= m T 为材料软化温度,t 为制品厚度,μ为泊松比。

以此为依据,脱模力计算式为: ()t

t f L E T T Fe e m 421μ

πα-⨯⨯⨯-= 针对空心薄壁锥体,并考虑了拔模角及真空力对脱模力的影响,其公式为:

()B f f L S E Fe m 10cos sin 1tan cos 12++-⨯-=θ

θθθμεπ ε为塑料的拉伸应变,B 为垂直于脱模方向型芯的投影而积。

该公式中,第一部分代表总包紧力,通过对于薄壁中空锥形体的力和应力分析获得;第二部分代表摩擦因数;第三部分代表真空力。

圆形制品和矩形制品的脱模力计算模型分别为:

()θθθθμεπcos sin 1tan cos 12f f tL E Fc +-⨯-= θθθμεcos sin 1tan 18f f tL E Fr +-⨯-=

其中ε为材料收缩率,E 为弹性模量,μ为泊松比,t 为材料厚度,L 为制品与型芯接触部分的长度,θ为脱模斜度。

《塑料成型模具》一书,在推导脱模力计算公式时, 受力分析如图1 所示, 其推导过程是: ∑=0Fx

ααsin cos 1P Q F += (1)

上式中摩擦阻力F 为:

()αsin 1Q P f F -= (2)

将(2)式带入(1)式得:

()α

αααcos sin 1tan cos 1f f P Q +-= 其中1Q ——脱模力(1Q 未考虑不带通孔塑件脱出时需克服的大气压力所造成的阻力) P ——正压力(即型芯上沿锥面全面积上的总压力)

f ——摩擦因数

α——脱模斜度(型芯锥角的一半)

杠杆式脱模机构(轮胎硫化机)受力分析:

杠杆式脱模机构在推动中心机构时,为滚子传递推力。

由于滚子与中心机构下部为滚动接触,中心机构受力为滚子法线作用力F (即脱模力)和滚动摩擦阻力f ,见图2所示。

p b

a D p

b a T F ⨯⨯⨯⨯=⨯⨯=42π p ——动力水压力。