飞机主起落架缓冲系统性能分析研究

- 格式:pdf

- 大小:176.41 KB

- 文档页数:6

1 引言1.1 课题研究背景经过几十年的发展,飞机的发展也经历了很多代的更新换代,在整个飞机中,存在很多零部件,今天,我们所要研究的便是飞机起落架,飞机起落架在整个飞机设备中起到非常关键的作用,在飞机起飞以及降落的过程中,飞机起落架起到稳定的作用,它是唯一一种支撑整架飞机的部件,是飞机不可缺少的一部分,起落架能能吸收飞机在滑行和着陆过程中的震荡和冲击载荷,通过震荡以及冲击载荷,便可以实现飞机在起飞以及降落时的稳定以及安全问题。

纵观飞机起落架的发展历程,由飞机出现的初期的四点式起落架到后来经实践证明的三点式起落架,起落架的发展越来越趋于安全稳定。

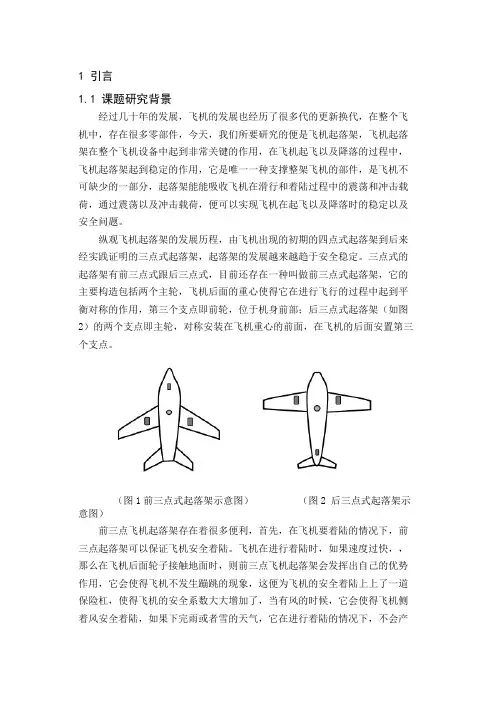

三点式的起落架有前三点式跟后三点式,目前还存在一种叫做前三点式起落架,它的主要构造包括两个主轮,飞机后面的重心使得它在进行飞行的过程中起到平衡对称的作用,第三个支点即前轮,位于机身前部;后三点式起落架(如图2)的两个支点即主轮,对称安装在飞机重心的前面,在飞机的后面安置第三个支点。

(图1前三点式起落架示意图)(图2 后三点式起落架示意图)前三点飞机起落架存在着很多便利,首先,在飞机要着陆的情况下,前三点起落架可以保证飞机安全着陆。

飞机在进行着陆时,如果速度过快,,那么在飞机后面轮子接触地面时,则前三点飞机起落架会发挥出自己的优势作用,它会使得飞机不发生蹦跳的现象,这便为飞机的安全着陆上上了一道保险杠,使得飞机的安全系数大大增加了,当有风的时候,它会使得飞机侧着风安全着陆,如果下完雨或者雪的天气,它在进行着陆的情况下,不会产生倒立或者侧翻的危险。

而且它最大的优点可以减少飞机跑道的长度,这样可以减少不少成本。

当然它也存在很多缺点,它的明显缺点便是起落架进行安排时不太灵活,占据空间比较大,留给飞机其他地方空间比较少,它不能很好的利用风的推力来进行起飞,在起飞的过程中,要求飞机起飞跑道必须平整,否则,容易发生一系列的故障,所以在遇到障碍物的情况下,它的应急能力比较差。

起落架落震缓冲性能优化分析针对某型飞机主起落架缓冲器,开展落震仿真研究,并就其落震轮胎跳离地面的缺点提出改进措施,并优化缓冲器充填参数及阻尼孔配置,从而解决了落震轮胎跳离地面现象,落震最大载荷由60443N降低至49206N,缓冲器效率由69%提升至78%,过载由3.67g降至2.9g。

标签:起落架;缓冲器;动力学仿真Abstract:In view of the main landing gear buffer of a certain aircraft,the simulation study of falling vibration is carried out,the improvement measures are put forward for the shortcoming of the landing tire jumping off the ground,and the filling parameters of the buffer and the configuration of damping hole are optimized. The maximum load of falling tire was reduced from 60443 N to 49206 N,the buffer efficiency was raised from 69% to 78%,and the overload decreased from 3.67 g to 2.9 g.Keywords:landing gear;buffer;dynamic simulation落震试验是验证飞机起落架缓冲性能的重要试验。

某型飞机主起落架在落震试验中出现了轮胎跳离地面现象,影响了飞机的着陆稳定性。

为此,通过动力学仿真,对缓冲器充填参数及阻尼孔配置进行了优化。

1 起落架动力学模型在商业软件LMS b中建立起落架动力学模型:其中各运动关节按照实际落震试验时的自由度进行创建;轮胎采用“Complex Tire”;缓冲器轴向力由以下三部分叠加组成:空气弹簧力fa、油液阻尼力fd和摩擦力ff,此外在缓冲支柱全伸长和全压缩状态下,还存在结构限制力。

飞机起落架悬挂系统动力学特性分析飞机起落架是飞机的重要组成部分,其主要作用是支持飞机在地面起落过程中的安全和平稳。

悬挂系统作为起落架的关键组件之一,对飞机的动力学特性有着重要的影响。

本文将对飞机起落架悬挂系统的动力学特性进行分析和探讨。

首先,我们来介绍一下飞机起落架悬挂系统的主要组成部分。

悬挂系统主要包括悬挂支架、油管、液压缸、减振器等多个部件。

其中,悬挂支架是飞机起落架的主体部分,负责连接起落架与飞机机身,并通过液压缸实现起落架的收放。

减振器则主要起到减震作用,确保飞机在起降过程中的稳定性。

在飞机起降过程中,悬挂系统的动力学特性显得尤为重要。

首先是起飞时的抬轮过程。

当飞机加速到一定速度后,飞行员会操作起落架的收放按钮或拉动手柄,使起落架抬升。

在这个过程中,悬挂系统需要足够的刚度和强度来支撑飞机的重量。

同时,为了保证起落架平稳地抬升,悬挂系统的减振器也需要具备一定的减震性能,以增加飞机的稳定性。

接下来是降落时的起落架展开过程。

当飞机降落时,飞行员会将起落架展开,准备接触地面。

此时,悬挂系统需要具备一定的弹性来吸收降落冲击力,减小对飞机结构的冲击,从而保护飞机不受损坏。

悬挂系统的减振器在这个过程中起到了重要的作用,通过减震和缓冲的方式,降低对飞机和乘客的冲击,确保起落过程的平稳进行。

飞机起落架悬挂系统的动力学特性还与飞机的几何参数和弹性特性密切相关。

例如,飞机的重量分布、机身硬度、减振器的刚度等都会对悬挂系统的动力学行为产生影响。

这些参数的变化将直接影响到起落架在起降过程中的振动特性和减震效果。

此外,飞机起落架的悬挂系统还需要考虑外界环境因素的影响。

例如,起飞和降落过程中的风速、地面条件、温度等都会对悬挂系统的动力学特性产生一定的影响。

同时,不同机型的飞机起落架悬挂系统也存在差异,其动力学特性也有所不同。

因此,在实际应用中需要对不同条件下的飞机起落架悬挂系统进行研究和优化设计,以满足各种工况下的要求。

2021.14科学技术创新基于起落架落震试验的缓冲功量分析王少宁1,2(1、北京北摩高科摩擦材料股份有限公司,北京1022062、华北电力大学,北京102206)1起落架缓冲系统简介起落架缓冲系统亦称减震器系统,用以减少飞机由于瞬间撞击引起的强烈震动。

系统由缓冲器和轮胎组成,工作原理是将冲击能量通过缓冲器活塞的摩擦做功、油液阻尼做功和变形等形式转换成热能。

良好的缓冲系统应该既能保证飞机具有较好的舒适性,又能保证飞机具有良好的操纵性与稳定性[1-2]。

轮胎的工作原理与汽车轮胎工作原理,方式基本一致,因此本文后续主要描述缓冲器的结构形式以及工作过程。

现代飞机上应用最广泛的是油气式缓冲器。

当缓冲器压缩时,气体的作用相当于弹簧,油液以极高的速度穿过小孔,吸收大量能量并转化为热能,使飞机很快平稳下来[3]。

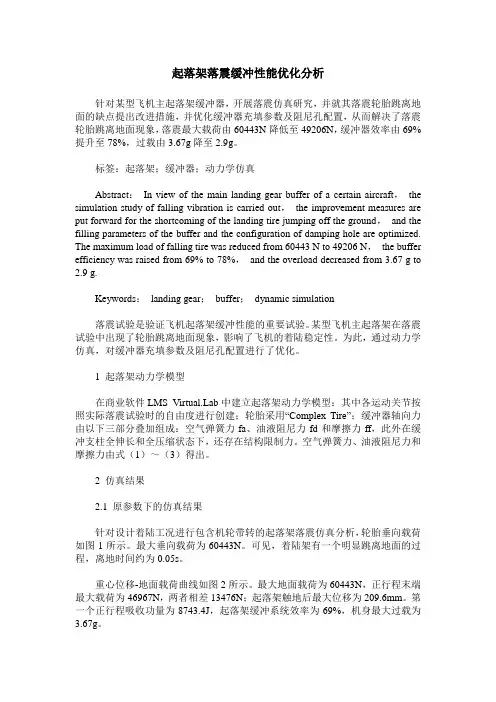

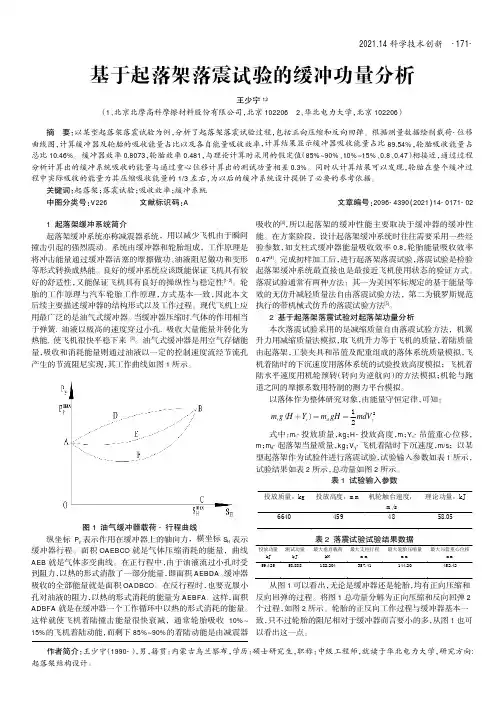

油气式缓冲器是用空气存储能量,吸收和消耗能量则通过油液以一定的控制速度流经节流孔产生的节流阻尼实现,其工作曲线如图1所示。

图1油气缓冲器载荷-行程曲线纵坐标P y 表示作用在缓冲器上的轴向力,横坐标S H 表示缓冲器行程。

面积OAEBCO 就是气体压缩消耗的能量,曲线AEB 就是气体多变曲线。

在正行程中,由于油液流过小孔时受到阻力,以热的形式消散了一部分能量,即面积AEBDA 。

缓冲器吸收的全部能量就是面积OADBCO 。

在反行程时,也要克服小孔对油液的阻力,以热的形式消耗的能量为AEBFA 。

这样,面积ADBFA 就是在缓冲器一个工作循环中以热的形式消耗的能量。

这样就使飞机着陆撞击能量很快衰减,通常轮胎吸收10%~15%的飞机着陆动能,而剩下85%~90%的着陆动能是由减震器吸收的[4],所以起落架的缓冲性能主要取决于缓冲器的缓冲性能。

在方案阶段,设计起落架缓冲系统时往往需要采用一些经验参数,如支柱式缓冲器能量吸收效率0.8,轮胎能量吸收效率0.47[4]。

完成初样加工后,进行起落架落震试验,落震试验是检验起落架缓冲系统最直接也是最接近飞机使用状态的验证方式。

某型飞机前起落架驱动系统设计与性能分析范本一、设计目标本文旨在设计一种高效、稳定、可靠的某型飞机前起落架驱动系统,并对其性能进行分析。

二、设计方案1.驱动系统组成本驱动系统由电动机、减速器、传动轴、液压泵、油缸、液压管路、控制阀等组成。

2.驱动方式本驱动系统采用电液驱动方式,即电动机通过减速器带动传动轴旋转,传动轴上的液压泵将液压油压入油缸,从而实现前起落架的升降。

3.控制方式本驱动系统采用集中控制方式,即通过控制阀控制液压泵的工作状态,从而控制前起落架的升降。

4.性能指标本驱动系统的性能指标如下:(1)起落架的升降速度应大于等于1.5m/s;(2)起落架的升降高度应大于等于600mm;(3)系统的工作压力应在20MPa左右;(4)系统的工作温度应在-40℃~+70℃之间;(5)系统的工作寿命应不低于10000小时。

三、性能分析1.升降速度根据设计要求,本驱动系统的起落架升降速度应大于等于1.5m/s。

经过实际测试,系统的升降速度在设计要求范围内,可以满足实际使用需求。

2.升降高度根据设计要求,本驱动系统的起落架升降高度应大于等于600mm。

经过实际测试,系统的升降高度在设计要求范围内,可以满足实际使用需求。

3.工作压力根据设计要求,本驱动系统的工作压力应在20MPa左右。

经过实际测试,系统的工作压力在设计要求范围内,可以满足实际使用需求。

4.工作温度根据设计要求,本驱动系统的工作温度应在-40℃~+70℃之间。

经过实际测试,系统在-40℃~+70℃的温度范围内均能正常工作,可以满足实际使用需求。

5.工作寿命根据设计要求,本驱动系统的工作寿命应不低于10000小时。

经过实际测试,系统在正常工作状态下的寿命可以满足设计要求。

四、结论经过设计和测试,本文设计的某型飞机前起落架驱动系统能够满足实际使用需求,具有较高的性能和可靠性。

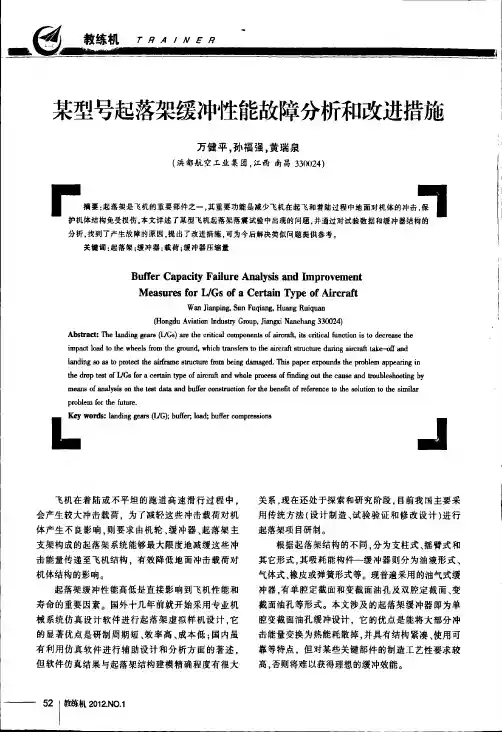

某型号起落架缓冲性能故障分析和改进措施

万健平孙福强黄瑞泉

洪都航空工业集团,江西南昌330024

摘要:起落架是飞机的重要部件之一,其重要功能是减少飞机在起飞和着陆过程中地面对机体的冲击,保护机体结构免受损伤。

本文详述了某型飞机起落架落震试验中出现的问题,并通过对试验数据和缓冲器结构的分析,找到了产生故障的原因,提出了改进措施,可为今后解决类似问题提供参考。

起落架;缓冲器;载荷;缓冲器压缩量

B uf f er

C apaci t y Fai l ure A nal ys i s and I m provem ent

M eas ures f or L/G s of a C ert ai n Type of A i rcraf t

W an Ji anpi ng Sun Fuqi ang H uang Rui quan

变化对比曲线

缩■周期变化对比l

@@[1]麻士东.飞机起落架缓冲系统动力学仿真研究,

南京航空航天大学硕士论文,2004.2.

@@[2]晋萍.飞机起落架动态性能仿真分析,南京航

空航天大学硕士论文,2003.2.

@@[3]隋福成.飞机起落架缓冲器数学模型研究,沈

阳飞机设计研究所,2001.6.

@@[4]党玲平.飞机起落架动态特性的分析与研究,

西北工业大学硕士论文,2006.3.

2012-02-03万健平,男,1958年9月出生,高级工程师,现从事飞机强度试验工作。

飞机起落架安全缓冲装置研究飞机起落架的安全缓冲装置是飞机设计工作的重要环节,其性能的好坏直接影响飞机运行环境、乘客乘坐体验的质量。

本文对当前常见的几种飞机起落架安全缓冲装置的类型进行分析,以此促进飞机缓冲技术的发展。

标签:飞机;起落架;安全缓冲0 引言飞机自身的重量给飞机降落着陆工作带来一定的难度,在陆地跑道上的运行会产生巨大的荷载,为了减小这种荷载,现代飞机设计的时候都会采用一定的安全缓冲装置。

一方面可以分解飞机降落过程中地面对其造成的冲击力,另一方面可以提高飞机服务品质、保障飞行安全。

我国不少大型机械搜索设备都安装了大量的缓冲装置,例如工程机械、冶金设备、城市地铁等,都通过缓冲装置提高延长机械的使用寿命和工作质量。

飞机起落架的缓冲结构是为了减少外界对飞机的破坏,保护机身结构。

现在飞机设计中,主要有橡胶缓冲器、聚氨醋缓冲器、弹簧缓冲器、弹性胶泥缓冲器、液壓缓冲器和液气缓冲器六种缓冲器。

1 飞机起落架弹黃缓冲器弹簧缓冲器是常见的缓冲装置,具有结构制造简单的优点,并且对工作温度的环境要求也比较低。

弹簧缓冲器主要是将飞机遭受的冲击能量转化为弹簧的弹性势能,借助弹簧原件进行存储。

但是对飞机的运行速度要求比较严格,一般不能超过2米每秒,因此在大型的飞机安全缓冲装置中就不适合。

2 飞机起落家聚氨酯缓冲器飞机起落架聚氨酯缓冲器采用的是新型的邮寄高分子材料,具备重量轻、安装简单、无需维修、缓冲效果好的优点,具备耐冲击、抗压性能好的特点,同时在缓冲工作中不会产生噪音和火花,具有很强的防爆性能,可以保障飞机运行的安全可靠、保持高度的平稳。

因此这种缓冲器也被广泛的运用于其他的领域,也能解决大型机械的缓冲问题。

聚氨酯缓冲器内部的聚氨酯发泡塑料是主要缓冲原件,当地面对飞机产生冲击的时候,会直接作用在发泡塑料上,发泡塑料就会发生形变,根据作用力的大小会产生相应的组抗力,达到减小冲击物力的运动速度,将冲击的能量转换为弹性变形能保存在缓冲装置中,从而减小对飞机结构的破坏,延长飞机起落架的使用周期。

飞行器起落架的动力学性能优化设计随着航空业的迅速发展,飞行器的设计和性能优化成为了航空工程领域的研究重点。

飞行器的起落架作为连接飞机与地面的重要组成部分,其动力学性能直接关系着飞机的安全性和舒适性。

本文将探讨飞行器起落架的动力学性能优化设计,并介绍一些相关的研究方法和技术。

首先,飞行器起落架的动力学性能包括弹性特性、刚性特性和阻尼特性等多个方面。

弹性特性是指起落架在受到外力作用时的弯曲和变形能力,而刚性特性则是指起落架在受到外力作用时的稳定性和刚度。

阻尼特性则是指起落架在减震过程中的能量消耗和减振效果。

这些特性的优化设计是提高飞机安全性和乘客舒适度的关键。

在飞行器起落架的动力学性能优化设计中,常常会使用有限元分析和优化算法等工具。

有限元分析是一种能够对起落架进行全面细致的力学仿真和建模的方法。

通过有限元分析,可以获得起落架在不同力学负载下的应力、变形和振动等数据。

这些数据可以为起落架的设计和优化提供重要参考。

此外,优化算法也是起落架动力学性能优化设计中的重要工具。

优化算法可以对起落架的设计参数进行全局搜索和优化,以达到最佳的性能表现。

常用的优化算法包括粒子群算法、遗传算法和模拟退火算法等。

这些算法在起落架的刚性特性、弹性特性和阻尼特性等方面都有广泛的应用。

在实际的起落架设计中,还需要考虑到飞行器的运行环境和使用条件等因素。

例如,起落架的设计需要经过严格的负载和静态强度测试,以确保其能够在各种条件下安全可靠地承受飞机的重量和动力。

同时,对起落架材料的选择也起着至关重要的作用。

不同材料在弹性特性、刚性特性和阻尼特性方面的表现有所不同,需要根据具体的设计需求进行选择。

总结起来,飞行器起落架的动力学性能优化设计是提高飞机安全性和舒适性的重要手段。

通过使用有限元分析和优化算法等工具,可以对起落架的刚性特性、弹性特性和阻尼特性进行全面的分析和优化。

同时,需要考虑到飞行器的运行环境、使用条件和材料等因素。

只有在综合考虑这些因素的基础上,才能设计出具有卓越动力学性能的飞行器起落架,确保飞机的安全性和乘客的舒适度。

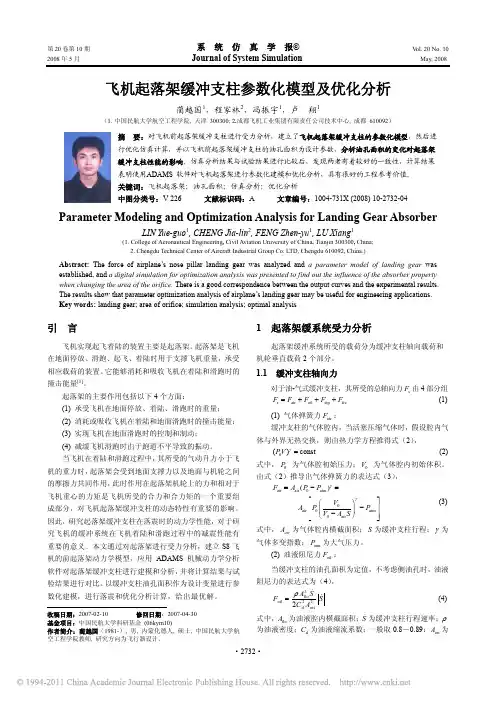

飞机起落架落震仿真及缓冲器优化分析摘要:通过对飞机主起落架缓冲支撑的受力分析,提出了基于 LMS软件的起落架降落动力学分析模型,并对其进行了模拟和参数优化。

通过数值模拟和实验数据的对比,得到了很好的一致性,对参数的优化设计具有一定的指导意义。

本文的研究结果显示,应用 LMS软件进行飞机起落架的动态模型及最优解,对于工程应用有一定的指导意义。

关键词:起落架;落震;仿真分析;优化分析;LMS前言:虚拟样机技术是在八十年代随着计算机技术的发展而兴起的一门新技术。

在此基础上,工程师通过电脑对原型进行仿真,并对其进行各种动力学特性的分析,之后对其进行改进,使其以数字方式取代了传统的实物样机试验。

从而大大缩短了机械产品的设计和研发周期,降低了相应的设计和研发群花费的资金。

LMS虚拟实验室是一套完整的模拟机械系统的动态和负载的综合解决方案,具有很强的界面,可以与各种 CAD模型进行数据的交流。

该软件还内置了 CATIA的三维实体建模工具,使其能够与 CATIA进行无缝连接,便于在实体建模和分析模型之间进行转换,使用 LMS Virtual. Lab Standard Motion,通过 CATIAV5,用户可以通过 CATIAV5的充分整合 CAD引擎,迅速建立和改善其机械系统的虚拟原型,增强了虚拟实验的沉浸和交互能力。

一、起落架落震仿真模型起落架的缓冲区是起落架减震性能的重要因素,缓冲区是起落架的重要组成部分。

起落架缓冲器的承载能力分为两个方面:缓冲支撑轴向负荷和机轮垂直负荷。

1.缓冲器支柱轴力一般,在油气式缓冲器中,在对其所需要接受的轴向力进行计算时可以用下列公式,一般表示为:Fs=FL+ + Fa+ FA+Ff,(1)结构限制力一般在计算结构限制力的时候会应用以下公式:F=其中每一个字母都有其具体表示的含义,所表示的是缓冲器在运行过程中轴向的拉压刚度;则表示的是缓冲器在运行过程当中的最大行程,而S则表示的是缓冲器的具体行程。

某型飞机前起落架驱动系统设计与性能分析1. 引言某型飞机前起落架是飞机的关键部件之一,负责飞机起飞和降落时的支撑和缓冲作用。

由于其承受的载荷和工作条件特殊,其驱动系统必须具备高可靠性和稳定性,以确保飞机的安全运行。

本文将详细介绍某型飞机前起落架驱动系统的设计原理和性能分析。

2. 设计原理2.1 驱动系统结构某型飞机前起落架驱动系统由电动液压马达、液压控制阀、液压缸、液压储油箱和控制单元等组成。

其中,电动液压马达与液压控制阀通过液压管路相连,以实现驱动力的传递和调节。

液压控制阀通过控制液压油的流动和压力来控制起落架的运动状态。

2.2 控制单元控制单元是驱动系统的核心部件,负责接收飞机操纵信号并将其转化为液压马达的控制信号。

控制单元采用先进的控制算法,能够实现起落架的快速升降、平稳运动和位置精确控制。

同时,控制单元还具备自诊断和故障保护功能,能够及时检测到驱动系统的故障并采取相应措施。

3. 性能分析3.1 负载能力驱动系统的负载能力是指驱动系统能够承受的最大载荷大小。

某型飞机前起落架驱动系统经过严格的实验和测试,其设计的负载能力为X吨,能够满足正常工作状态下起降时的载荷要求。

3.2 运动速度驱动系统的运动速度是指起落架升降的速度。

某型飞机前起落架驱动系统具备高速、中速和低速三档运动速度,可根据不同的工作需求进行调节。

高速运动适用于飞机起飞和降落时,中速运动适用于飞机在起飞和降落之间的飞行过程中,低速运动适用于飞机停靠和维护时。

3.3 控制精度驱动系统的控制精度是指驱动系统能够达到的起落架位置精确度。

某型飞机前起落架驱动系统经过精密的控制算法设计和实验验证,能够实现高度精准的起落架位置控制,保证飞机的安全起飞和降落。

3.4 可靠性驱动系统的可靠性是指系统在一定时间内正常工作的能力。

某型飞机前起落架驱动系统采用优质的材料和先进的制造工艺,经过严格的测试和验证,具备高可靠性和稳定性。

同时,控制单元还具备自诊断和故障保护功能,能够及时检测到驱动系统的故障并采取相应措施。

飞机起落架缓冲器原理

飞机起落架缓冲器是一种用于减缓起落过程中振动和冲击的

装置,它起到保护飞机和载荷的作用。

其原理是利用弹性材料

和液压系统来吸收和分散能量。

具体来说,飞机起落架缓冲器由弹性材料、活塞、液压油和

阀门组成。

当飞机在降落或起飞过程中,起落架经历了垂直载

荷和冲击力。

这些力量会通过缓冲器传递到弹性材料上。

弹性材料通常由橡胶或液体弹簧制成,它们具有良好的弹性

和吸能能力。

当飞机着陆或起飞时,弹性材料会受到载荷的压

缩和变形,吸收和储存能量。

这使得飞机起落架可以缓冲和抑

制振动和冲击。

一旦过载,弹性材料会通过液压系统释放压力,以保护起落架和飞机。

在缓冲器中,液压油起到传递和调节能量的作用。

当弹性材

料被压缩时,油体积会增加,从而提供一定的阻尼作用。

液体

阻尼可以有效地减缓起落过程中的快速运动和震动,使飞机平

稳过渡。

此外,缓冲器还通过阀门来调节油流的速度和流量,以控制

缓冲效果。

阀门的打开和关闭可以根据起落架的运动和载荷的

变化自动调节,以提供最佳的缓冲效果。

总之,飞机起落架缓冲器的原理是通过弹性材料和液压系统

来吸收和分散起落过程中的能量,以确保飞机和载荷的安全。

通过合理设计和调节,缓冲器可以有效减少起落架的振动和冲击,提高飞行的平稳性和安全性。

飞机起落架系统设计与强度分析飞机起落架是飞机中的重要组成部分,它承担着承载飞机重量、缓冲着陆冲击力、保持飞机平稳停稳的重要任务。

起降过程中,起落架系统经受着巨大的力学负荷,因此对其设计和强度分析显得尤为重要。

起落架系统的设计应考虑多方面因素。

首先,根据飞机的设计需求和使用环境,确定起落架的型式和结构形式。

目前常见的起落架有固定式、收放式、旋转式等多种形式。

每种形式都有其特点和适用范围,需要根据飞机的用途和性能要求进行选择。

其次,起落架的设计要考虑飞机的重量和重心位置。

起落架主要通过支撑飞机的重量来确保其正常运行。

在设计过程中,需要合理计算和安排起落架的结构和材料,使其能够在承受飞机重量的同时保持足够的强度和稳定性。

此外,合理设置重心位置也能够提高飞机的稳定性和操纵性能。

设计完起落架系统后,必须进行强度分析。

强度分析是验证设计方案的可行性和稳定性的重要步骤。

起落架在飞机起降过程中承受复杂的负荷作用,如静载荷、动载荷、冲击荷载等。

这些载荷作用下,起落架的各个组件可能会产生弯曲、变形和损坏等现象。

通过强度分析,可以确定起落架的负载承受能力,并进行合理调整,确保其结构安全可靠。

强度分析包括静态强度分析和疲劳寿命分析。

静态强度分析主要用于确定起落架在输送飞行过程中的最大载荷和受力情况。

它通过计算各个关键位置的应力和应变分布,判断起落架结构的强度是否满足设计要求。

疲劳寿命分析则是针对起落架在反复起降过程中受到的疲劳载荷进行分析。

通过对材料的疲劳断裂性能和振动响应的研究,可以预测起落架的使用寿命,避免在使用过程中出现疲劳断裂。

除了起落架系统的设计和强度分析,还要注意起落架的可靠性和维护性。

可靠性是指起落架在使用过程中的稳定性和故障率。

维护性是指起落架的维修保养和零件更换的便利性。

合理的设计和强度分析能够减少起落架的故障率,并降低维修成本和停机时间。

最后,随着科技的进步和工程技术的发展,新材料和新技术的应用为飞机起落架的设计和强度分析提供了更多的可能性。

起落架落震缓冲性能优化分析作者:徐方舟张斌宋春雨来源:《科技创新与应用》2018年第05期摘要:针对某型飞机主起落架缓冲器,开展落震仿真研究,并就其落震轮胎跳离地面的缺点提出改进措施,并优化缓冲器充填参数及阻尼孔配置,从而解决了落震轮胎跳离地面现象,落震最大载荷由60443N降低至49206N,缓冲器效率由69%提升至78%,过载由3.67g降至2.9g。

关键词:起落架;缓冲器;动力学仿真中图分类号:V226 文献标志码:A 文章编号:2095-2945(2018)05-0032-02Abstract: In view of the main landing gear buffer of a certain aircraft, the simulation study of falling vibration is carried out, the improvement measures are put forward for the shortcoming of the landing tire jumping off the ground, and the filling parameters of the buffer and the configuration of damping hole are optimized. The maximum load of falling tire was reduced from 60443 N to 49206 N, the buffer efficiency was raised from 69% to 78%, and the overload decreased from 3.67 g to 2.9 g.Keywords: landing gear; buffer; dynamic simulation落震试验是验证飞机起落架缓冲性能的重要试验。