第二讲拉深毛坯尺寸计算和无凸缘件拉深工艺计算

- 格式:ppt

- 大小:499.50 KB

- 文档页数:19

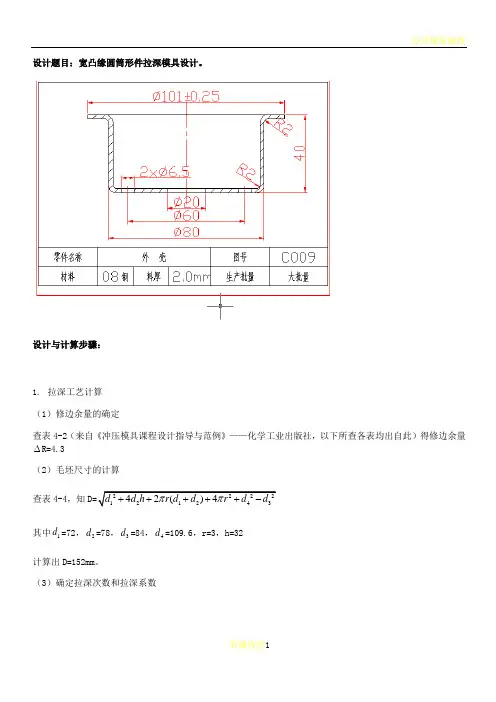

设计题目:宽凸缘圆筒形件拉深模具设计。

设计与计算步骤:1. 拉深工艺计算(1)修边余量的确定查表4-2(来自《冲压模具课程设计指导与范例》——化学工业出版社,以下所查各表均出自此)得修边余量∆R=4.3(2)毛坯尺寸的计算查表4-4,知222212124342()4d d h r d d r d d ππ+++++-其中1d =72,2d =78,3d =84,4d =109.6,r=3,h=32 计算出D=152mm 。

(3)确定拉深次数和拉深系数查表4-9得工件第一次拉深的最大相对高度11/0.6h d = 查表4-10得第一次拉深时的拉深系数10.51m =/0.487h d =<11/0.6h d =,所以工件可一次拉出。

2. 拉深力的计算查表4-19. 13 3.14722410 1.1203.9l b F d t k KN πσ==⨯⨯⨯⨯=3. 压边力和压边装置的设计查表4-11,确定此拉深工艺需要采用压边圈,采用弹性压边装置td11-推杆; 12-推板;13-紧固螺钉; 14-紧固螺栓; 15-空心垫板; 16-压边圈; 17-螺母; 18-下模座压边力的计算: 221[(2)]4Y A F D d r P π=-+查表4-27、4-28。

计算得:22[152(7229.6)]334.8,49.6Y A F KN π=-+⨯⨯===其中r 4.压力机吨位的选择203.934.8238.7KN F F F >+=+=压拉压力机行程应满足:S>2.5h 100mm =工件 根据表9-9,选择压力机型号J23-80。

其主要技术规格如下。

KN mm mm mm mm⨯公称压力:1000最大装模高度:480工作台尺寸:7101080连杆调节量:100滑块行程:1305.拉深模结构设计(1)拉深凸、凹模圆角半径a.凹模圆角半径r 9.6A === b.凸模圆角半径(0.6~1)0.89.67.68T A r r ==⨯= (2)拉深凸、凹模间隙查表4-32,取单边间隙Z/2=2.2mm(3)凸、凹模工作零件尺寸计算A0.12A max00000T max T0.080.08D(0.75)80d0.75Z75.6DDδδ++---=-∆==-∆-==凹模尺寸凸模尺寸()(80-0-4.4)其中A Tδδ、由表4-34查取。

随着现代工业的发展和人们的生活不断改善,各种新型的工具不断地问世为人们的生活提供方便,而在制造这些工具的过程离不开模具。

各种模具在不同的时代发生着飞跃的变化,随之出现许多不同的制造方式。

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。

其中以冷冲压模、塑料模的技术要求和复杂程度较高。

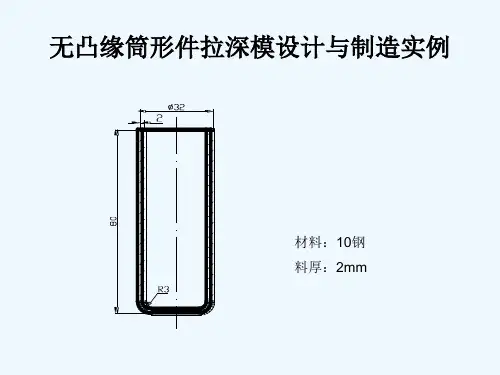

我的设计课题是:内胆的拉深,主要介绍的是无凸缘筒形件拉深模的设计过程。

我参考了大量有关拉深模模具设计实例等方面的资料。

拉深是利用拉深模将板料制成各种空心件的一种方法,是冲压生产中应用最主要的工序之一。

我设计的是无凸缘内胆拉深模设计和制造,材料为08钢板,厚度t=1mm。

采用的工序为落料拉深复合工序和拉深单工。

设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等。

最后生成装配工程图和相关的零件图。

关键词:模具落料拉深装配图零件图With the development of modern industry and people's lives continue to improve, a varietyof new tools continue to come out to provide convenience to people's lives and in the process of manufacture of these tools can not be separated from the mold. Various molds at different times, changes in the leap, followed by a number of different manufacturing methods.Materials and workmanship of the product characteristics, production equipment also vary a wide range of mold, but the most widely used in approximately the following: cold stamping mold, plastic molding, forging mold, the mold of precision casting, powder metallurgy mold, rubber molding, glass molding, ceramic products, mold, food candy mold, building materials and mold. Among them, the high technical requirements and complexity of the cold stamping mold, plastic mold.In the design, introduces the mold drawing. In this design, I made reference to the large number of Die mold design example. The drawing is a drawing die as a processing method of the sheet metal stamping into a variety of hollow, is the most widely used in the stamping process. I designed the interior of no flange drawing die design and manufacturing materials for the steel plate 08, the thickness t = 1mm. Processing methods for the blanking pull deep composite processes and drawing a single process. Processing method is relatively simple. The main content of the design: the process of the workpiece analysis; program of stamping process; mold the technical requirements and material selection; the calculation of the main design dimensions; work part size calculation; the overall design of the mold; the structural design of the main components; the mold assembly diagrams; mold assembly. Finally, to generate assemblydrawings and part drawings.Keyword: mould blanking deep drawing assembly drawing parts drawing目录摘要 (I)ABSTRACT (II)目录 (III)引言 (1)一材料分析 (5)1.1工件材料分析 (5)1.2模具材料分析 (5)1.2.1 模具零件的材料 (5)1.2.2 要针对模具失效形式选用钢材 (5)1.2.3 要根据制品批量大小 (5)1.2.4 要根据冲模零件的作用选择 (5)1.2.5 要根据冲模精密程度选用 (5)二零件工艺性分析 (6)冲压工艺方案 (6)三拉深工艺参数的计算 (8)3.1确定修边余量 (8)3.2计算毛坯直径D (8)3.3判断是否采用压边圈 (8)3.4确定拉深系数 (8)3.4.1 先判断能否一次拉出 (8)3.4.2 用计算法确定拉深次数 (8)3.4.3 由查表法确定拉深次数 (8)3.4.4 由推算法确定拉深系数 (9)3.4.5 确定各次拉深半成品尺寸 (9)3.5画出工序图 (10)四落料拉深复合模工艺计算 (11)4.1落料凸、凹模刃口尺寸计算 (11)4.2首次拉深凸、凹模尺寸计算 (12)4.3落料排样设计 (12)4.4画出零件的排样图 (13)五二次拉深模工作部分尺寸计算 (14)5.1第二次拉深凸、凹模尺寸计算 (14)5.2第三次拉深凸、凹模尺寸计算 (14)5.3第四次拉深凸、凹模尺寸计算 (14)六计算工序冲压力 (15)6.1落料力的计算 (15)6.2卸料力、推件力、顶件力的计算 (15)6.3拉深力的计算 (16)6.4压边力的计算 (16)6.5压力中心的计算 (17)七冲压设备的选用 (18)7.1落料拉深复合模设备的选用 (18)7.2二次拉深模设备的选用 (18)八模具零部件结构的确定 (20)8.1落料拉深复合模零部件设计 (20)8.1.1 标准模架的选用 (20)8.1.2 卸料零件的选择 (21)8.1.3 定位方式的选择 (22)8.1.4 其他零部件结构 (23)8.2二次拉深模零部件设计 (23)九模具的装配 (23)9.1落料拉深复合模装配图 (24)9.2二次拉深模装配图 (25)十模具的检验 (26)10.1模具检测的内容 (26)10.2模具检测的方法 (27)结束语 (28)参考文献 (29)致谢 (30)附录 (31)引言模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家有“模具工业是进入富裕社会的源动力”之说,可见其重视的程度。

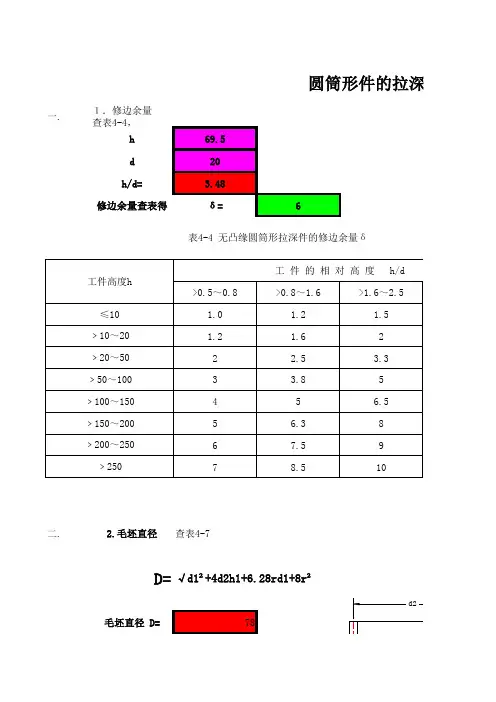

一.1.修边余量查表4-4,h 69.5d 20h/d= 3.48修边余量查表得δ=6二. 2.毛坯直径查表4-7D=毛坯直径 D=78√d1²+4d2h1+6.28rd1+8r²表4-4 无凸缘圆筒形拉深件的修边余量δ圆筒形件的拉深工d1=12d2=20h=69.5r=4t=1(厚度)三.确定是否用压边圈毛坯相对厚度=t/D×100毛坯相对厚度=1.28t=1(毛坯的厚度)D=78(毛坯的直径)查表4-80 所得:采用压边圈不采用压边圈四.确定拉深次数表4-80 采用或不采用压边圈的条件采用查表法,查表4-18最大相对高度=h/d (包括修边余量后h的值)毛坯相对厚度=t/D×100最大相对高度= 3.7750毛坯相对厚度= 1.2769拉深次查表得:3五.确定各次拉深直径1.确定各次拉深直径:由表4-15或m1 =0.55各次拉深直径为:m2 =0.75m3 =0.80m4 =m5 =表4-18 无凸缘圆筒形拉深的最大相最大相对高度= 3.7750毛坯相对厚度= 1.2769表4-15 无凸缘筒形件用压边圈拉深时表4-16 无凸缘筒形件不用压边圈拉深六.r凹=0.8√r凹=(0.6~即半成品底部的圆角半径为:r1= 5.93652481r2= 3.281537559r3=0r4=0r5=#REF!七.选取各次拉深高度1.由表4-19的有关公试计算得h1=27.50h2=40.84497448h3=h4=h5=选取各次半成品底部的圆角半径拉深工序计算件最大相对高度 h/dd1 =43.07d2 =32.31d3 =25.84d4 =0.00d5 =0.00拉深时的拉深系数圈拉深时的拉深系数。

无凸缘筒形拉深件模具设计目录一、概述 (3)1. 模具概述 (3)2. 冷冲模具工业的现状 (3)3. 冷冲模具的发展方向 (3)二、工艺方案分析及确定 (4)1. 零件工艺性分析 (4)i. 材料分析 (4)ii. 结构分析 (4)iii. 一次拉深成形条件 (4)iv. 拉深件所能达到的偏差 (4)v. 变形特点的分析 (5)2. 工艺方法的确定 (5)三、零件工艺计算 (5)1. 拉深工艺计算 (5)i. 确定零件修边余量 (5)ii. 确定坯料尺寸D (5)iii. 判断是否采用压边圈 (6)iv. 确定拉深次数 (6)v. 确定各次拉深半成品尺寸 (6)vi. 拉深件工序尺寸图 (6)vii. 排样计算 (7)2. 拉深压力计算与设备的选择 (8)i. 首次拉深 (8)ii. 二次拉深: (8)iii. 压力中心的计算 (9)iv. 压力设备的选择 (9)3. 拉深模工作零件设计与计算 (9)i. 凸、凹模刃口尺寸计算 (9)ii. 落料拉深复合模其它工艺计算 (11)四、模具结构的确定 (12)1. 模具的形式 (12)i. 正装式特点 (12)ii. 倒装式特点 (12)2. 定位装置 (13)3. 卸料装置 (13)i. 条料的卸除 (13)ii. 出件装置 (13)4. 导向零件 (13)5. 模架 (13)i. 标准模架的选用 (13)五、第二次拉深凹模零件图 (15)i. 拉深凹模如图5-1所示 (15)六、第二次拉深凸模零件图 (15)ii. 拉深凸模如图5-2所示 (15)七、模具的工作原理 (15)1. 拉深的变形过程 (15)2. 各种拉深现象 (16)i. 起皱: (16)ii. 变形的不均匀: (16)iii. 材料硬化不均匀 (16)八、总结 (17)九、参考文献 (18)一、概述1.模具概述模具是高新技术产业的一个组成部分,是工业生产的重要基础装备.用模具生产的产品,其价值往往是模具价值的几十倍。

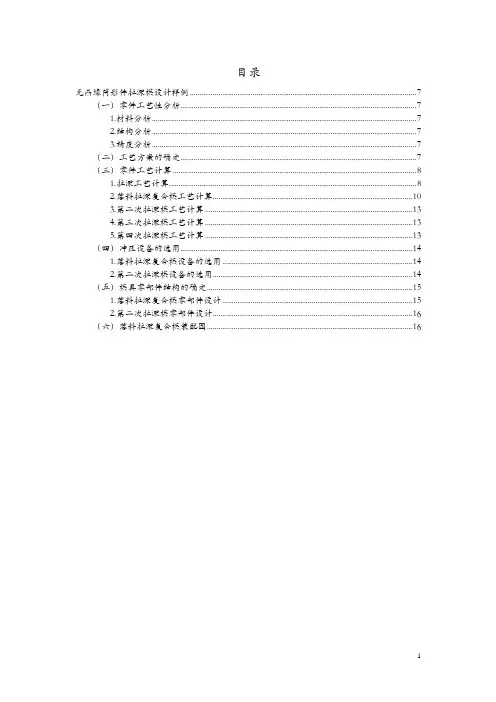

目录无凸缘筒形件拉深模设计样例 (7)(一)零件工艺性分析 (7)1.材料分析 (7)2.结构分析 (7)3.精度分析 (7)(二)工艺方案的确定 (7)(三)零件工艺计算 (8)1.拉深工艺计算 (8)2.落料拉深复合模工艺计算 (10)3.第二次拉深模工艺计算 (13)4.第三次拉深模工艺计算 (13)5.第四次拉深模工艺计算 (13)(四)冲压设备的选用 (14)1.落料拉深复合模设备的选用 (14)2.第二次拉深模设备的选用 (14)(五)模具零部件结构的确定 (15)1.落料拉深复合模零部件设计 (15)2.第二次拉深模零部件设计 (16)(六)落料拉深复合模装配图 (16)摘要简短介绍了我国模具行业发展状况,以及在当下模具行业情况,并且对国内外模具行业发展现状加以分析,从而对我国模具行业与国外模具行业进行了综合比较提出差距所在。

同时介绍了模具的类型和主要功能。

综合阐述对镶套落料拉深模具进行设计,首先对工件进行工艺分析,对拉深特点拉深变形过程进行技术分析。

在设计之前先确定修边余量和毛坯尺寸是否需要使用压边圈。

其次对拉深模具进行总体设计,了解拉深模具结构、分类,选择压边装置。

然后确定工作部分结构参数,确定拉深系数及工序尺寸。

计算凸模圆角半径、凹模圆角半径、间隙、凸、凹模尺寸公差、压边力、压边圈尺寸、拉深力、卸料力、拍样计算,并计算压力中心对压力机进行选择。

最后选择模具主要零部件及结构,对模具材料、模架进行选择,计算凸模长度、凹模高度和壁厚、凸模固定板尺寸以及校核凸、凹模强度。

同时设计选择其他零部件,确定模具闭合高度,对拉深模具进行安装调试。

关键词:模具冲压凸模圆角半径尺寸公差间隙拉深力凸、凹模绪论一、概述1、模具工业的概况模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家有“模具工业是进入富裕社会的源动力”之说,可见其重视的程度。

当今,“模具就是经济效益”的观念,已被越来越多的人所接受。

4 . 2 直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

4.2.1 圆筒形拉深件毛坯尺寸计算 1.拉深件毛坯尺寸计算的原则<1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则>。

<2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平>。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2>。

表4.2.1无凸缘零件切边余量Δh<mm>拉深件高度h拉深相对高度h/d或h/B附图>0.5~0.8 >0.8~1.6 >1.6~2.5 >2.5~4≤10>10~20 >20~50 >50~100 >100~150 >150~200 >200~250>250 1.01.22345671.21.62.53.856.37.58.51.522.53.856.37.58.522.5468101112[img=118,139]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]表4.2.2有凸缘零件切边余量ΔR<mm>凸缘直径dt或Bt相对凸缘直径dt/d或Bt/B附图< 1.5 1.5~2 2~2.5 2.5~3< 25>25~50 >50~100 >100~150 >150~200 >200~250>250 1.82.53.54.35.05.56.01.62.03.03.64.24.65.01.41.82.53.03.53.84.01.21.62.22.52.72.83.0[img=125,125]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1>对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内> 。

拉深件展开计算公式摘要:一、拉深件概述二、拉深件展开计算公式介绍1.公式推导2.公式应用3.公式注意事项三、拉深件展开计算公式的实际应用案例四、总结与展望正文:【一、拉深件概述】拉深件,顾名思义,是指在金属板料或管材等原材料上,通过拉伸变形工艺制成具有一定形状和尺寸的零件。

在制造业中,拉深件的应用极为广泛,如汽车、航空、电子等行业。

为了更好地理解和应用拉深件,我们需要了解其展开计算公式。

【二、拉深件展开计算公式介绍】【1.公式推导】拉深件的展开计算公式是基于数学、力学和材料科学等原理推导出来的。

它可以帮助我们预测和控制拉深过程中的变形、应力、应变等现象。

展开计算公式主要包括以下几个方面:1) 拉深系数:拉深系数是衡量材料在拉伸过程中变形难易程度的一个重要参数。

它与材料的屈服强度、拉伸强度等性能指标密切相关。

2) 拉伸极限:拉伸极限是指材料在拉伸过程中,能够承受的最大应力。

它决定了拉深件的尺寸和形状。

3) 拉深件展开尺寸:拉深件展开尺寸是指在拉深过程中,原材料需要拉伸到的最大尺寸。

它可以帮助我们确定拉深模具的尺寸和设计拉深工艺。

【2.公式应用】在实际生产中,拉深件展开计算公式的应用主要包括以下几个方面:1) 设计拉深模具:根据拉深件的展开尺寸,设计合适的模具尺寸,以确保拉深过程的顺利进行。

2) 确定拉深工艺:根据拉深系数、拉伸极限等参数,制定合适的拉深工艺,以降低废品率、提高生产效率。

3) 材料选择:根据拉深件的性能要求,选择合适的材料,以确保拉深件的质量和使用寿命。

【3.公式注意事项】在使用拉深件展开计算公式时,需要注意以下几点:1) 确保公式适用范围:不同材料的拉深性能有所不同,因此在使用公式时,要确保公式适用于所加工的材料。

2) 考虑工艺因素:拉深工艺会对材料性能产生影响,因此在计算展开尺寸时,要充分考虑工艺因素。

3) 结合实际生产情况:实际生产中,可能会出现材料变形不均匀、模具磨损等问题,因此在应用公式时,要结合实际情况进行调整。

盒形件拉深毛坯展开尺寸的计算方法1.确定盒形件的形状和尺寸:首先需要确定盒形件的形状和尺寸,包括长、宽、高以及边角的角度等参数。

这些参数是计算展开尺寸所必需的基本信息。

2.计算拉深率:拉深率是指深拉盒形件在展开尺寸中的比率。

它可以通过以下公式计算:拉深率(%)=(拉深尺寸-毛坯尺寸)/毛坯尺寸×100%其中,拉深尺寸是盒形件的最终展开尺寸,毛坯尺寸是最初的平面尺寸。

3.考虑材料的伸缩性:在计算过程中需要考虑材料的伸缩性,因为金属材料在加工过程中会发生伸缩变形。

一般情况下,可以根据实际经验在计算中增加一个伸缩率系数,用于修正展开尺寸。

这个系数可以通过试验得到。

4.计算展开长度:展开长度是指盒形件在展开后的整体长度。

它可以通过以下公式计算:展开长度=2×高+2×长×正切(开口角/2)其中,高是盒形件的高度,长是盒形件的长度,开口角是指两个边角的夹角。

5.计算展开宽度:展开宽度是指盒形件在展开后的整体宽度。

展开宽度=宽+毛坯展开长度×正切(开角/2)其中,宽是盒形件的宽度,开角是指两个边角的夹角。

6.制作展开图:根据计算得到的展开长度和展开宽度,可以绘制盒形件的展开图。

展开图是盒形件在展开后的平面图,可以作为加工的参考。

需要注意的是,以上的计算方法是基于一般情况下的盒形件展开,对于复杂的盒形件或特殊要求的展开,可能需要更加精确的计算方法。

同时,这些计算方法也需要结合实际加工经验和试验进行调整和修正,以确保最终的展开尺寸与实际要求相符。