圆筒形件拉深尺寸计算和成形过程模拟

- 格式:docx

- 大小:27.09 KB

- 文档页数:2

吉林大学材料科学与工程学院材料成型及控制工程专业(锻压)综合实验题目:圆筒形件最小拉深系数测定及拉深过程模拟分析学号:43090919姓名:崔如坤指导老师:程万军、李欣、张志强时间:2013年3月3日——2013年3月23日目录一、实验过程报告 (1)1、实验目的 (1)2、实验内容 (1)3、实验用具 (1)4、实验步骤 (1)5、实验材料(08AL)性能分析 (2)6、影响材料冲杯实验结果的因素 (2)7、实验数据 (2)二、用DYNAFORM软件模拟实验过程中的拉深试件 (3)1、创建三维模型 (3)2、数据 (3)(1) 创建DYNAFORM数据库 (3)(2)导入模型 (3)(3) 参数设定 (4)3、网格划分 (5)4、网格检查及网格修补 (6)5、自动设置 (7)(1) 初始设置 (7)(2) 定义板料零件“BAN50” (8)(3) 定义凹模零件“AOMO”、凸模零件“TUMO” (10)(4) 定义压边圈零件“YBQ” (10)(5) 工模具初始定位设置 (11)(6) 工模具拉伸行程参数设置 (12)(7) 工模具运动规律的动画模拟演示 (12)(8) 提交LS-DYNA进行求解计算 (13)6、后置处理 (14)7、模拟结果分析 (15)(1) 零件的最终外形图 (15)(2) 最终零件的壁厚变化分布图 (15)(3) 最终零件的FLD图 (16)(4) 最终零件平均应力分布图 (16)8、实验结果模拟分析 (17)(1) 不同直径毛坯的成形极限图 (17)(2) 不同直径毛坯的厚度分布图 (19)(3) 不同直径毛坯的平均应力分布图 (21)(4) 模拟实验结果表 (23)一、实验过程报告1、实验目的(1)掌握最小拉深系数的测定方法。

(2)认识起皱、拉裂现象及其影响因素。

(3)熟悉掌握dynaform软件操作方法,熟悉板料成形模拟原理。

2、实验内容(1)拉深系数m是每次拉深后圆筒形件的直径与拉深前坯料(或工序件)直径的比值。

《板料成型性能及CAE分析》课内试验小结题目课内试验(一)圆筒件拉深成形CAE分析试验学院材料工程学院专业材料成型及控制工程(模具CAD/CAM)班级053113110姓名蒋骁指导老师龚红英完成日期2016年10月28日目录1.前处理环节 (1)1.1 导入模型 (1)1.2网格划分 (2)1.3 网格单元的检查 (3)1.4 创建binder (4)1.5 定义坯料blank (5)1.6 定义母模die (5)1.7 定义材料 (6)1.8 工具运动相关参数设置 (6)1.9 动画模拟 (7)2.后处理结果 (8)2.1 fld分析结果 (8)2.2 壁厚分析图 (9)2.3 最大拉深力分析结果 (11)3实验小结 (12)圆筒件拉深成形cae分析蒋骁 0531131101.前处理环节1.1 导入模型File→import→blank导入→die确定→file→save as→文件名cylinder→保存1.2网格划分→die(就是关掉die)→ok→确定右下方current part是blank(若不是:current part→blank→exit)→→max size:5→select surface→displayed surf(就是全选,此时blank变白)→ok→apply→yes→exit→ok1.3 网格单元的检查preprocess→model check/repair→→cursor pick part→点die凸缘面(就是帽沿)→通过yes 和no选项调整箭头方向,令箭头方向为(工作时)从die 指向blank(如下图所示)→exit→(检查边界)→(清除高亮)→(保存)1.4 创建binder1.5 定义坯料blank1.6 定义母模die1.7 定义材料1.8 工具运动相关参数设置1.9 动画模拟2.后处理结果2.1 fld分析结果DQSK37 压边力11803N不锈钢SS321 压边力2577.712N铝AA1100O 压边力11277.49N 2.2 壁厚分析图DQSK37不锈钢SS321铝AA1100O2.3 最大拉深力分析结果DQSK37(max 54965.3N)不锈钢SS321(max 79054.6N)铝AA1100O(max 13143.9N)3实验小结经过实验课的学习,结合着上课所学,我基本了解了关于快速设置的设置流程。

一次拉深成形圆桶形阶梯件的数值模拟摘要:本文对圆桶形阶梯件的一次拉深成形过程的进行了数值模拟,表明:在凸模头部的圆角附近和凹模端面圆角附近受到的应力最大,并且凸模头部的圆角附近的板料减薄较多,应力非常大,故此处最容易出现拉破现象;如果有适当压边力,则压边圈下的板料可以不出现起皱现象,且从凸模端面圆角到凹模端面圆角的区域,都是起皱的危险区;在整形阶段凸模和凹模受到的应力急剧增大,此时模具最容易被冲坏,且此阶段对模具的疲劳寿命影响最大,应力和模具疲劳寿命负相关。

有限元数值模拟可以预测减薄、破裂、预测压边力和预测成形力等,可以指导模具和工件设计。

关键词:圆桶形阶梯件;数值模拟;起皱;拉破前言材料拉深是一个常见、快捷而优良的工件成形方式,由于市场和结构设计的需要,也出现了不少圆桶形阶梯件。

一次拉深成形阶梯件可以提高圆桶形阶梯件产品的定位准确性、加工高效性;减少加工的成本;减少模具的套数;减少中间运送环节的成本;减少中间环节加工的废品率等等一系列的优点。

材料在拉深时还会有厚度上的变化,就要防止拉破或者板料过度减薄,以及防止出现起皱现象,又要提高产品的精度和粗糙度等产品的质量,那么设计模具的难度将较大。

通过数值模拟可指导解决那些影响工件质量、模具寿命等情况,可以指导工艺和模具设计,如对结构设计、材料选择、热处理强化等等的指导,减少工艺和模具的失败率,提高模具寿命及工件质量,减少修模工作量等。

还可以指导对工件形状结构的设计,以及对选择机床吨位的指导等。

在工程中板料可能出现难以用肉眼察觉的微裂纹,通过计算机仿真可以清楚地观察到,从而在模具设计和制定冲压工艺时采取必要的预防措施,大大降低了模具的开发周期和成本. 而要想准确地预测拉裂,首先可以通过仿真计算得到板料各处真实的应力和应变值[1 - 3 ] .且经大量试验证明,对于绝大多数金属材料,米塞斯屈服准则更接近实验数据[4]。

且屈雷斯加屈服准则没有考虑中间应力的影响,三个主应力大小顺序不知时使用不便,而米塞斯屈服准则考虑了中间应力的影响,使用方便[4]。

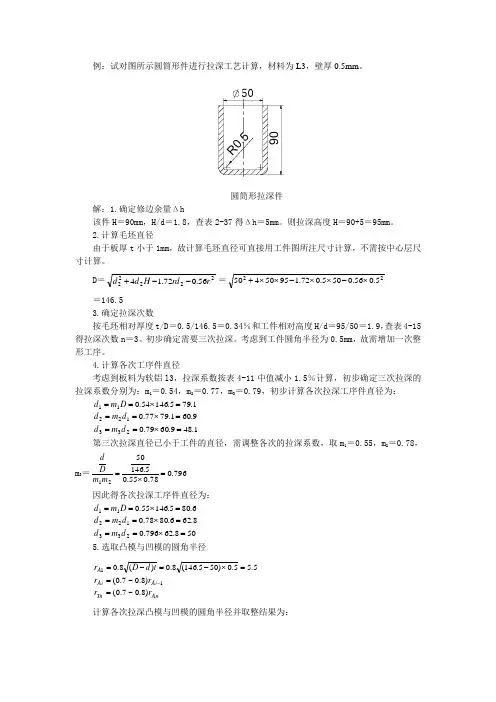

例:试对图所示圆筒形件进行拉深工艺计算,材料为L3,壁厚0.5mm 。

圆筒形拉深件解:1.确定修边余量Δh该件H =90mm ,H/d =1.8,查表2-37得Δh =5mm 。

则拉深高度H =90+5=95mm 。

2.计算毛坯直径由于板厚t 小于1mm ,故计算毛坯直径可直接用工件图所注尺寸计算,不需按中心层尺寸计算。

D =2222256.072.14r rd H d d --+=225.056.0505.072.19550450⨯-⨯⨯-⨯⨯+=146.53.确定拉深次数按毛坯相对厚度t/D =0.5/146.5=0.34%和工件相对高度H/d =95/50=1.9,查表4-15得拉深次数n =3。

初步确定需要三次拉深。

考虑到工件圆角半径为0.5mm ,故需增加一次整形工序。

4.计算各次工序件直径考虑到板料为软铝l3,拉深系数按表4-11中值减小1.5%计算,初步确定三次拉深的拉深系数分别为:m 1=0.54,m 2=0.77,m 3=0.79,初步计算各次拉深工序件直径为:1.489.6079.09.601.7977.01.795.14654.023312211=⨯===⨯===⨯==d m d d m d D m d第三次拉深直径已小于工件的直径,需调整各次的拉深系数,取m 1=0.55,m 2=0.78,m 3=796.078.055.05.1465021=⨯=m m D d因此得各次拉深工序件直径为:508.62796.08.626.8078.06.805.14655.023312211=⨯===⨯===⨯==d m d d m d D m d5.选取凸模与凹模的圆角半径An Tn Ai Ai A r r r r t d D r )8.0~7.0()8.0~7.0(5.55.0)505.146(8.0)(8.011===⨯-=-=-计算各次拉深凸模与凹模的圆角半径并取整结果为:mm r mmr mmr mmr mmr mmr T T T A A A 345456321321======6.计算各次工序件的高度将D =146.5;d 1=80.6、r 1=5;d 2=62.8、r 2=4;d 3=50、r 3=3分别代入如下公式:)56.072.1(4122nn n n n n d r r d d D H ++-= 可计算出:H 1=48.6mmH 2=71.5mmH 3=96.1mm计算拉深工序件的高度是为了设计再拉深模时确定压边圈的高度,再拉深模压边圈的高度应大于前道工序件的高度。

![[机械电子]圆筒形件拉深模设计](https://uimg.taocdn.com/9afb6e40856a561253d36f83.webp)

矩形件的反向拉深成形模拟1.矩形件的拉深成形工艺分析矩形件的拉深在凸缘上受到径向拉深和切向压缩的应力。

在直边的部分,材料几乎是平行移动,能够比较快地进入凹模洞口,而圆角部分,材料聚集到狭窄的圆角洞口,流动变得缓慢,在整个过程中侧壁直边部分和圆角部分相互作用影响。

产生的流动速度差使得在转角处产生剪切变形。

进行矩形件拉深成形,如果矩形件的圆角半径r和宽度B之比r/B 数值较小,则将导致矩形件圆角部分的变形和直边部分存在较多差异,即直边部分对圆角部分的变形影响显著,将对矩形件圆角部分产生较大的影响,同时矩形件凸缘面受到切向压缩易产生起皱缺陷,如果矩形件拉深高度过大,则可能产生破裂、“凸耳”等其他缺陷。

因此,采用Dynaform软件进行矩形件拉深成形分析中应高度重视可能产生的缺陷问题。

2.前期处理矩形件毛坯尺寸计算方法有很多种,例如等重量法、等体积法、等面积法和经验的近似估算法等。

在计算有较大相对圆角半径的高盒形零件的毛坯时,不能将矩形直边部分尺寸按简单弯曲件的展开计算方法来进行相关计算,可先通过采用经验公式初步计算出相应的毛坯尺寸,再进行相应的数值模拟和毛坯优化计算,以获得最佳坯料外形及尺寸。

矩形件的实际尺寸此次采用的矩形件实际尺寸为:长X宽X高=AXBXC=60mmX40mmX25mm,圆角半径r=6mm。

判断拉深次数根据有关手册可知,此矩形件可采用长圆形毛坯,具体尺寸计算如下:毛坯总长度L=D+(A-B)=125mm毛坯总宽度K={D(B-2r)+[B+2(H-0.43r)](A-B)}/(A-2r)=96.6mm因为矩形件的高度H=25mm﹤6r=36mm,此矩形件的拉深次数为N=1.判断修边余量根据拉深次数判断修边余量,在此修边余量δ=0.04H=0.04X25mm=1mm。

因此,采用长圆形坯料的尺寸为长X宽=LXK=126mmX97.6mm。

但我们采用的坯料是经过相应的数值模拟的坯料尺寸优化后所获得的椭圆形坯料,具体尺寸为长X宽=LXK=120mmX105mm,如下图所示:毛坯材料选择冲压用材料应具备的基本条件:㈠保证冲压性能㈡满足冲压工艺条件初选毛坯材料为B170P1,其各项参数如下所示:B170P1的力学性能应符合下表规定3计算工序冲压力初选压力机落料力的计算F落料=Ltbσ式中L—冲裁轮廓的总长度;t—板料厚度;bσ--板料的抗拉强度由上表可知:bσ=340MPa ,这里毛坯厚度初选0.8mm。

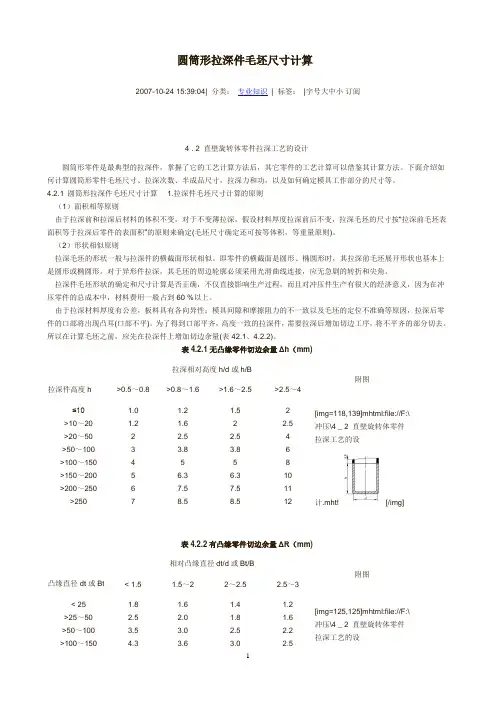

圆筒形拉深件毛坯尺寸计算2007-10-24 15:39:04| 分类:专业知识| 标签:|字号大中小订阅4 . 2 直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

4.2.1 圆筒形拉深件毛坯尺寸计算拉深件毛坯尺寸计算的原则(1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则)。

(2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平)。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2)。

表4.2.1无凸缘零件切边余量Δh(mm)拉深件高度h拉深相对高度h/d或h/B附图>0.5~0.8 >0.8~1.6 >1.6~2.5 >2.5~4≤10>10~20 >20~50 >50~100 >100~150 >150~200 >200~250>250 1.01.22345671.21.62.53.856.37.58.51.522.53.856.37.58.522.5468101112[img=118,139]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img] 表4.2.2有凸缘零件切边余量ΔR(mm)凸缘直径dt或Bt相对凸缘直径dt/d或Bt/B附图< 1.5 1.5~2 2~2.5 2.5~3< 25>25~50 >50~100 >100~150 1.82.53.54.31.62.03.03.61.41.82.53.01.21.62.22.5[img=125,125]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设>150~200 >200~250>250 5.05.56.04.24.65.03.53.84.02.72.83.0计.mht![/img]2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1)对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内) 。

论圆筒形件拉深尺寸计算和成形过程模拟Dynaform作为近年来板料成形数值模拟技术中常用的软件,可以预测成形过程中板料的破裂、起皱、回弹等,从而帮助设计人员显著减少模具开发设计时间及试模周期。

在利用该软件进行模拟分析时,应该采用理论计算和软件模拟共用,以找出合适的成形工艺。

带凸缘的圆筒形件是日常生活中常用的零件,如不锈钢的面盆、压力锅的锅盖等物品,均属于带凸缘的圆筒形件。

本文利用所给的拉深件,首先计算了拉深过程中的部分尺寸,而后在理论计算的基础上,结合Dynaform软件对零件的拉伸过程进行模拟,找出了较为合适的压边力,从而为后续拉深模具设计提供依据。

1、带凸缘圆筒形件拉深尺寸计算图1是带凸缘圆筒形件的零件图,其壁厚为2mm,材料为304不锈钢,精度为IT14级。

本文计算的拉深尺寸包括拉深毛坯的尺寸、拉深次数的计算、压边装置的使用与否以及压边力的计算。

1.1带凸缘圆筒形件毛坯尺寸的计算由图1,零件的厚度t=2mm,因此在计算毛坯尺寸时应采用中线尺寸计算。

该零件的相对直径dt/d=380/320=1.18,其中dt为凸缘直径,d为圆筒件底部直径,取修边余量δ=6m m。

由拉深毛坯尺寸的计算公式可知:根据图1,d4=380+2δ=392mm,r=6mm,d2=d+2r=332mm,H=98mm 由此计算出防尘盖毛坯尺寸:1.2是否需要压边装置和拉深次数的计算本零件采用普通平面凹模拉深,毛坯不起皱条件为:t/D≥(0.09~0.17)(1-m)由图1和D可计算出:t/D=2/527=0.38%,总拉深系数m=d2/D=332/527=0.63。

因此(0.09~0.17)(1-m)=0.0333~0.0629,则t/D<(0.09~0.17)(1-m),因此该零件拉深时需使用压边圈。

查表得出,该零件总拉深系数大于其极限拉伸系数0.55,因此可一次拉深成形。

1.3压边力的计算一次拉深成形时的压边力:FY=Ap,查表可知,根据零件的复杂程度,p可以取值为2.5、3和3.7MPa。

(纯实战)宽凸缘圆筒形拉伸件级进模具设计实例宽凸缘圆筒形拉伸件级进模具设计实例定义:——凸缘的相对直径(d p包括修边余量)——相对拉伸高度(所有数据均取中性层数值)带凸缘圆筒形件拉伸一般分为两类:第一种:窄凸缘 = 1.1~1.4第二种:宽凸缘> 1.4计算宽凸缘圆筒形件工序尺寸原则:1.在第一次拉伸时,就拉成零件所要求的凸缘直径,而在以后的各次拉伸中,凸缘直径保持不变。

2.为保证拉伸时凸缘不参加变形,宽凸缘拉伸件首次拉入凹模的材料应比零件最后拉伸部分实际所需材料3%-10%(按面积计算,拉伸次数多去上限,拉伸次数少去下限),这些多余材料在以后各次拉深中逐次将1.5%-3%的材料挤回到凸缘部分,使凸缘增厚避免拉裂。

这对材料厚度小于0.5mm的拉伸件效果更显著。

凸缘圆筒形件拉伸工序计算步骤:1.选定修边余量(查表1)2.预算毛培直径3.算出x100 和,查表2第一次拉深允许的最大相对高度之值,然后与零件的相对高度相比,看能否一次拉成。

若≤则可一次拉出,若>则许多次拉深,这是应计算各工序尺寸。

4.查表3第一次拉深系数m1,查表4以后各工序拉深系数m2、m3、m4……,并预算各工序拉深直径,得出拉深次数。

5.调整各工序拉深系数。

计算实例1.产品件简化凸缘直径:d p=74.9 拉伸直径:d=43.15 拉伸高度:H=19.5 材料厚度:t=1 2.修边余量相对凸缘尺寸:=74/43.15=1.71 ;根据上面的表格(表1) 1.5<=1.71<2 ;50<100<="" p="">则,带凸缘的拉伸件修边余量:2~3,取值3 则,带凸缘的拉伸件修边余量:Δd=3 mm3.展开根据成型前后中性层的面积不变原理使用UG测量出拉深件中性层面积7379.0492 mm2(不推荐使用公式计算,个人感觉一般计算得数偏大,故本文省略公式)则,展开尺寸D= = 96.95≈97 mm凸缘直径:d 凸=80.9拉伸直径:d=43.15拉伸高度:H=19.5材料厚度:t=1修边余量:Δd=3展开直径:D=974. 拉深系数确定(1)验证可否一次完成拉伸材料相对厚度:t/D=1/97×100=1.03≈1凸缘相对直径:dp/d=80.9/43.15=1.87总的拉伸系数:M=d/D=43.15/97=0.45根据上表(附表2):0.5< t/D ≤1;1.8< dp/d <2则有工艺切口的首次最小拉伸系数 M1=M根据上表(附表3)有工艺切口的首次拉伸最大相对高度:h/d=19.5/43.15=0.45>0.32所以,根据 M1=M 和 h/d=0.45>0.32 ,判定一次拉伸不能成功,需要多步拉伸。

·14· 机械 2004年第31卷第5期收稿日期:2003-12-10 作者简介:姜雷(1981-),男,硕士,主要研究方向:材料加工过程的数值模拟.圆筒形零件拉深压边力的数值模拟姜雷,陈君若,沈选举,孙东明(昆明理工大学 机电工程学院 云南 昆明 650093) 摘要:采用板料成形模拟软件Dynaform对圆筒形零件拉深工艺过程进行了模拟,计算了理论压边力,并与模拟结果进行了比较,分析了压边力对成形件壁厚、应力和应变的影响。

验证了理论计算压边力在实践中是可以应用的。

关键词:计算机模拟;板料成形;拉深 中图分类号:O242 文献标识码:A 文章编号:1006-0316(2004)03-0014-03The computer simulation of the binder press of columnar parts JIANG Lei ,CHEN Jun-ruo ,SHEN Xuan-ju ,SUN Dong-ming(Faculty of Mechanical and Electrical, Kunming University of Science & technology, kunming 650093,China) Abstract :In this paper, we utilized finite element method and LS-DYNA-based sheet metal forming simulation solution software Dynaform to simulate the whole mandrelling process of columnar parts, compared the binder press of theoretic calculated result with that of simulated result, and analyzed the influence of binder press to the wall thick 、stress and strain of parts. At last, we validated that the theoretic calculated binder press can be applied in practice to help engineers designing mould.Key words :Computer simulation ;sheet metal forming ;mandrelling拉深过程中由于切向压应力的作用,凸缘材料失去稳定而造成起皱,起皱首先在凸缘最外缘出现。

圆筒形件拉深尺寸计算和成形过程模拟

摘要:在冲压生产中,拉深是广泛使用的工序。

通过拉深可获得筒形、阶梯形、锥形、球形等零件。

平板毛坯拉深成筒状开口零件时口部出现飞边卷口现象,对

此进行切边设计。

关键词:筒形件;模具结构;拉深间隙

Dynaform作为近年来板料成形数值模拟技术中常用的软件,可以预测成形过

程中板料的破裂、起皱、回弹等,从而帮助设计人员显著减少模具开发设计时间

及试模周期。

在利用该软件进行模拟分析时,应该采用理论计算和软件模拟共用,以找出合适的成形工艺。

带凸缘的圆筒形件是日常生活中常用的零件,如不锈钢

的面盆、压力锅的锅盖等物品,均属于带凸缘的圆筒形件。

本文利用所给的拉深件,首先计算了拉深过程中的部分尺寸,而后在理论计算的基础上,结合Dynaform软件对零件的拉伸过程进行模拟,找出了较为合适的压边力,从而为后

续拉深模具设计提供依据。

1、带凸缘圆筒形件拉深尺寸计算

图1是带凸缘圆筒形件的零件图,其壁厚为2mm,材料为304不锈钢,精度

为IT14级。

本文计算的拉深尺寸包括拉深毛坯的尺寸、拉深次数的计算、压边装

置的使用与否以及压边力的计算。

1.1带凸缘圆筒形件毛坯尺寸的计算

由图1,零件的厚度t=2mm,因此在计算毛坯尺寸时应采用中线尺寸计算。

该零件的相对直径dt/d=380/320=1.18,其中dt为凸缘直径,d为圆筒件底部直径,取修边余量δ=6mm。

由拉深毛坯尺寸的计算公式可知:

根据图1,d4=380+2δ=392mm,r=6mm,d2=d+2r=332mm,H=98mm

由此计算出防尘盖毛坯尺寸:

1.2是否需要压边装置和拉深次数的计算

本零件采用普通平面凹模拉深,毛坯不起皱条件为:

t/D≥(0.09~0.17)(1-m)

由图1和D可计算出:t/D=2/527=0.38%,总拉深系数m=d2/D=332/527=0.63。

因此(0.09~0.17)(1-m)=0.0333~0.0629,则t/D<(0.09~0.17)(1-m),因此该零件拉深时需使用压边圈。

查表得出,该零件总拉深系数大于其极限拉深系数0.55,因此可一次拉深成形。

1.3压边力的计算

一次拉深成形时的压边力:FY=Ap,查表可知,根据零件的复杂程度,p可以

取值为2.5、3和3.7MPa。

因本文中零件为简单的带凸缘圆筒形件,因此取P值

为2.5Mpa。

压边圈的面积应与凸模相配合,其最大直径考虑与毛坯重合,由此计算出:

FY=Ap≈π(263.52-1722)×2.5≈312809N

综上所计算的结果,该零件拉深毛坯的尺寸D=527mm,可一次拉深成形,拉

深过程中需要使用压边圈防止起皱,压边力FY=312809N。

为验证理论计算的正确性及在此压边力下是否可以得到合格的零件,利用Dynaform软件对其成形过程进行模拟。

2、分析模型的建立及拉深模拟结果的分析

2.1分析模型的建立

当压边力采用312809N时,得到的模拟成形结果如图3所示和图4所示。

由

图3成形极限图可知,材料在拉深的过程中,大部分处于安全范围内,在零件边

缘有起皱趋势,这部分材料在拉深完成后可以通过切边工序切除掉。

从图4的厚

度变化图上看,材料的最大减薄率为28.2%,最大增厚率为10.23%。

一般认为,

在成形部分增厚不超过1%、减薄不超过30%都是可以接受的。

尽管材料的最大

增厚超过了1%,但此处位于零件边缘,同样可以切除掉。

在整个拉深的过程中,该零件未出现拉裂。

因此,针对该零件,选择312809N的压边力是可行的。

3、模具材料和热处理

拉深切边模的易损部位主要在切边凸模和拉深凹模,材料选择Crl2MoV钢。

这种钢具有淬火变形小、淬透性好、耐磨性高等特点,但它的最大缺点是碳化物

分布很不均匀,这不仅使钢的强度大为降低,而且往往造成模具在使用过程中出

现崩刃损坏,为此,通过改锻来改变原材料的碳化物分布状况。

热处理方式采用一次硬化法,淬火硬度为60~62HRC。

4 结术语

对于所给的带凸缘的圆筒形件,经计算,该零件对应的拉深毛坯尺寸为

527mm,零件可以一次拉深成形,拉深过程中需要使用压边圈,以防止零件起皱。

经Dynaform模拟,采用压边力为312809N可以得到质量合格的拉深件。

参考文献

[1]冲模设计手册编写组.冲模设计手册.机械工业出版社,2015.

[2]高云显.挤切修边模的设计.锻压技术.2014.

[3]周开华等.冷冲压译文集.国防工业出版社,2015.

[4]陈炎嗣,郭景仪.冲压模具设计与制造技术.北京出版社,2015.。