切削力的来源

- 格式:ppt

- 大小:1.31 MB

- 文档页数:15

机械加工中的切削力分析机械加工是制造业中必不可少的一环,而切削是机械加工中最常见且重要的一种加工方法。

切削过程中,切削力对于工件表面质量、切削工具的寿命以及加工效率都有着重要的影响。

因此,对切削力的分析与研究具有非常重要的意义。

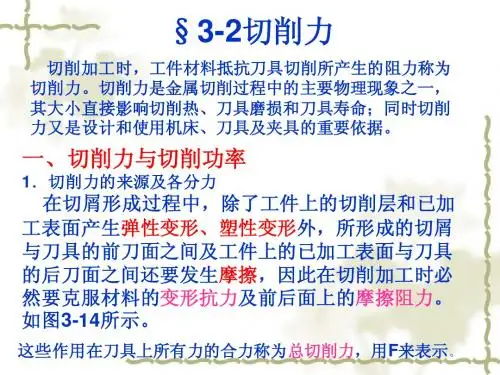

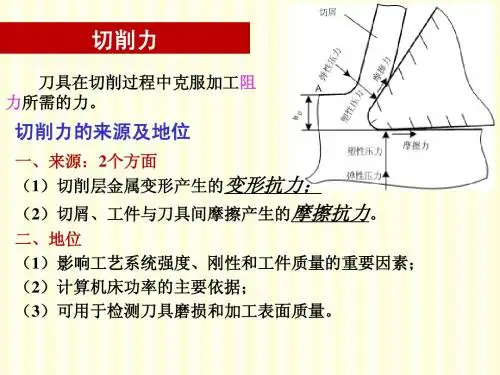

1. 切削力的来源与作用在机械加工中,切削力主要来源于以下几个方面:(1) 金属在切削区域的变形与剪切;(2) 切削剂与工件之间的摩擦;(3) 刀具与工件的相互作用。

切削力的作用主要包括:(1) 将切屑从工件上剥离,并将其排出切削区域;(2) 负责将刀具与工件保持一定的相对位置;(3) 影响加工表面质量和切削工具寿命。

2. 切削力的计算方法切削力的计算是对切削过程进行全面分析和研究的基础。

常用的切削力计算方法有以下几种:(1) 经验公式法:通过实际加工经验总结得出的经验公式,如斯托克斯经验公式、特纳公式等。

这些公式简单易行,但精度相对较低。

(2) 力学分析法:通过材料力学、剪切力学等力学原理对切削过程进行力学分析,并结合实验数据进行修正,如切削力分析公式、能量法等。

这些方法较为准确,但计算较为复杂。

(3) 数值模拟法:利用计算机软件进行仿真分析,通过建立几何模型、力学模型和刀具与工件的材料力学参数,模拟真实切削过程中的切削力。

这种方法准确性较高,但需要一定的计算资源和专业软件支持。

3. 影响切削力的因素切削力的大小受到多种因素的影响,包括:(1) 材料特性:不同材料具有不同的硬度、塑性和切削性能,会直接影响切削力的大小。

(2) 切削参数:切削速度、进给速度、切削深度等参数的变化都会对切削力产生影响。

(3) 刀具结构:刀具的几何形状、刀具材料的选择和刀具磨损状态等都会对切削力产生影响。

(4) 冷却剂和润滑剂:合理选择并使用冷却剂和润滑剂可以减小切削时的摩擦和热量积聚,从而降低切削力。

4. 切削力的优化控制为了提高机械加工的效率和质量,降低切削过程中的切削力是一个重要的目标。

铣工(技师)应知试题(考试时间90分钟)一、填空题(每小题0.5分共25分)1、切削力的来源:(1) ;(2)切屑;工件与刀具之间的摩擦力。

2、机床、夹具、刀具和工件在加工时形成一个统一的整体称为。

3、基准统一原则是指当工件以某一精基准面定位,可以比较方便地加工其他表面时,应使尽可能多的表面都采用作为定位基准。

4、铸铁和钢的主要区别在于含碳量不同。

铸铁的含碳量大于2.11%,而钢的含碳量小于。

5、正确选择、使用和保养量具,对于保持量具的精度,延长量具的,提高测量的精度;保证产品质量等都具有很重要的意义。

6、金属材料的力学性能是指金属材料在外力作用下所表现的抵抗能力,它包括强度、塑性、、及韧性等几方面。

7、离合器常用的有牙嵌式;、磁力式等类型8、根据工艺的不同,钢的热处理方法可分为退火、正火、、及表面热处理。

9、齿轮传动常见的失效形式主要是和齿面损坏。

10、触电的形式单相触电、;跨步电压触电。

11、影响刀具寿命的主要因素有:工件材料;刀具材料;刀具的几何参数;。

12、齿轮啮合的三要素是:,压力角相等,齿形曲线相同。

13、渐开线齿轮上标准模数和标准齿形角所在的圆叫。

15、液压泵是一种将机械能转换成的动力装置。

16、时间定额是在总结先进的的基础上制定的。

它又是大多数工人经过努力可以达到的。

17、提高劳动生产率必须在缩短时间的同时缩短辅助时间才能获得显著效果。

18、扩孔和镗孔的目的是提高孔的和降低孔的表面粗糙度。

19、铰孔是对未淬火孔进行的一种方法。

20、切削用量中切削速度对刀具磨损的影响最大。

21、在铣床上铣削蜗杆和蜗轮,一般只测量蜗杆和蜗轮分度圆上的齿厚和弦齿高。

22、用指状铣刀铣蜗杆时,刀具节线处的直径要略小于蜗杆的齿槽厚度。

23、在用端铣刀铣削薄形大平面时,应采用主偏角和绝对值较大的负刃倾角,使垂直铣削力向下,这样可以平稳铣削。

24、在卧铣上用横刀架和盘铣刀铣削蜗杆时,工作台要扳转一个角度,其大小为蜗杆的.25、一对相互啮合的齿轮,其模数、和必须相等才能正常传动。