耐热芳杂环聚合物

- 格式:ppt

- 大小:574.00 KB

- 文档页数:64

超纤维 PBO1.PBO简介PBO是聚对苯撑苯并二噁唑Poly(p-phenylene-2,6-benzoxazole)的简称,它是一种直线型聚芳杂环液晶聚合物分子,其分子化学结构为下式如下:PBO最初是由美国空军材料实验室于上个世纪70年代作为一种耐高温性能的材料进行开发的,但是一直受到合成工艺的限制,不能合成大分子量的PBO聚合物,其优越的性能也难以体现出来。

直到80年代中期,由DOW化学公司开发出了一种新的单体合成、聚合及纺丝技术,1991年又与东洋纺织公司开始联合研究开发PBO 纤维,并于1995年,由东洋纺织公司在DOW化学公司的专利许可下开始了试生产,1998年10月开始商业化生产,注册商标为Zylon[1]。

然而,作为具有特种用途的高性能纤维,PBO作为军需品只有在欧美和日本销售,对我国禁销,价格也比较昂贵,高达到2700元/千克。

目前,我国很多军工单位都需要这种材料,因此,有必要建立自己的PBO生产线。

为了填补国内这一空白,我国已有多家单位,如华东理工大学、哈尔滨工业大学、东华大学、上海交通大学等进行了PBO聚合和纤维制备的研究。

其中,上海交通大学印杰研究小组和东华大学刘兆峰研究小组的联合研究团队近期取得了可喜进展。

他们在实验室进行了PBO的聚合并成功纺丝得到PBO纤维,通过了有关部门组织的鉴定[2]。

2.PBO的结构及其性能2.1 PBO的结构PBO分子的内部结构较特殊。

对PBO分子链构象的分子轨道理论计算结果表明:PBO分子链中苯环和苯撑苯并二噁唑环是共平面的。

从空间位阻效应和共扼效应角度分析,PBO纤维分子链间可以实现非常紧密的堆积,而且由于共平面的原因,PBO分子链各结构成分间存在更高程度的共轭,因而导致了更高的刚性。

刚性链聚合物纤维由于其芳香主链、刚性分子链节和高度有序而有很高的热稳定性,加之PBO纤维主链上杂环的存在而使得其耐热性比PPTA纤维高出100℃左右;同时,PBO的大分子中刚性的苯环及杂环是几乎与链轴共轴的,在拉伸变形时,应变能直接由刚性对位键和环的变形而消耗,而PPTA的分子链是锯齿构型的,链键向链轴倾斜,这样,拉伸应变能部分用于苯环的重新取向上而导致其模量不如PBO纤维。

粘接接头必须承受外力的作用,也要经受使用环境因素的考验,如温度、湿度、化学介质、户外气候等都会影响粘接强度。

胶粘剂如果在恶劣环境下使用,应该做环境的模拟试验,ASTM标准环境试验方法有:ASTM D896;ASTM D2295;ASTM D1151;ASTM D2557;ASTM D1828;ASTM D4299;ASTM D1829;ASTM D4300。

胶粘剂在两种曝露条件下的老化实验有:(1)典型的实验室加速老化;(2)典型的大气老化。

有人认为工加速老化试验能排列胶粘剂的耐水性和环境对内聚强度影响的顺序。

然而,通常的户外大气老化试验是以金属界面耐腐蚀能力排列胶粘剂顺序的[3]。

1.高温所有曝露于高温环境下的聚合物,都会发生某种程度的降解,经高温试验后,力学性能降低。

在热老化时,力学性能也有降低。

最新研制的一些聚合物胶粘剂,能耐260--310°C的高温。

对于耐高温的胶粘剂来说,熔点或软化点一定要高,且应抗氧化。

热塑性胶粘剂室温下能获得良好的粘接效果,然而,一旦使用温度达到胶粘剂的玻璃化温度,就会造成胶层变形,使内聚合强度降低。

热固性胶粘剂没有熔点,由大分子高度交联的网络构成,多数都适合在高温下使用。

热固化的关键问题是因热氧化和高温分解引起的强度降低速率[1]。

耐高温胶粘剂通常具有刚性的高分子结构,很高的软化温度和稳定的化学基团。

这些都给粘接工艺带来困难。

故只有为数不多的热固性胶粘剂能在177°C高温下长期使用[1]。

1.1 环氧树脂类环氧树脂胶粘剂一般仅适用于121°C以下的温度,有些能在260°C下短期工作,有的可在149--260°C下长期使用。

这些胶粘剂是在其中加入热稳定性的环氧树脂或高温固化剂,专门为高温环境配制的。

耐高温的环氧树脂是酚醛环氧树脂,由于兼具了酚醛树脂优良的热稳定性与环氧树脂良好的粘附性,而使胶粘剂能在371°C下短期工作,在177°C下连续使用[1]。

聚酰亚胺的结构与性能分析及运用李名敏 051002109摘要:聚酰亚胺作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。

近来,各国都在将聚酰亚胺的研究、开发及利用列入21世纪最有希望的工程塑料之一。

聚酰亚胺,因其在性能和合成方面的突出特点,不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分的认识。

本文介绍了其基本结构与性能及应用。

关键词:聚酰亚胺;工程塑料;聚合物;结构与性能;应用;结晶度;共轭效应;分子量1 引言聚酰亚胺是分子结构含有酰亚胺基链节的芳杂环高分子化合物,英文名Polyimide(简称PI) ,是目前工程塑料中耐热性最好的品种之一。

PI作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。

近来,各国都在将PI的研究、开发及利用列入21世纪最有希望的工程塑料之一。

聚酰亚胺,因其在性能和合成方面的突出特点,不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分的认识,被称为是"解决问题的能手",并认为"没有聚酰亚胺就不会有今天的微电子技术"[1]。

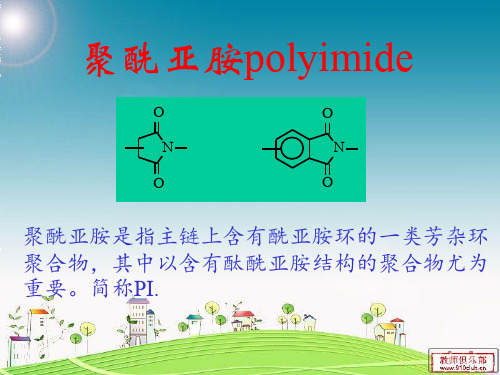

2 聚酰亚胺的基本结构聚酰亚胺是指主链上含有酰亚胺环的一类聚合物。

均苯型聚酰亚胺是以均苯四甲酸二酐与二胺基二苯醚采用非均相悬浮缩聚法,首先合成出聚酰胺酸(PA酸)再经加热脱水、环化(亚胺化)反应,即得到聚酰亚胺[3]。

其亚胺化化学反应式通常为:在主链重复结构单元中含酰亚胺基团,芳环中的碳和氧以双键相连,芳杂环产生共轭效应,这些都增强了主键键能和分子间作用力。

3 聚酰亚胺的基本结构与性能的关系3.1热性能主链键能大,不易断裂分解。

耐低温性好,很低的热膨胀系数。

聚酰亚胺大量用于薄膜,突出特点是耐热性好。

在250℃下,可连续使用70000h以上。

在200℃时拉伸强度达98MPa(1000Kgf/cm2)以上;在300℃经1500h的热老化后,其拉伸强度仍可保持在初始值的2/3以上[5]。

1.2.3.2 聚酰亚胺(PI)基复合材料PI分子主链中具有十分稳定的酰亚胺芳杂环结构,高温下具有其它特种工程润滑材料所不可比拟的优良综合性能,其拉伸强度可达200 MPa,且耐热性和耐辐射性好,在高温、高真空及辐照下稳定,挥发物少。

其中热塑性PI长期使用温度一般在-240~260 ℃,热固性PI长期使用温度可达300 ℃以上[43]。

PI具有良好的机械性能,摩擦性能仅次于PTFE,在与金属干摩擦时,可向对偶面发生转移,起到自润滑作用,并且静摩擦因数与动摩擦因数很接近,防止爬行的能力好。

在实际应用中,为了充分发挥和利用聚酰亚胺的优异特性,常常通过改性或增强技术来制备PI基自润滑复合材料或者聚合物合金。

将PTFE与PI复合加工成减摩材料,可较大幅度的改善复合材料的减摩性能。

黄丽等[44]考察了共混方式对PTFE/PI复合材料的摩擦性能影响,通过实验发现,采用气流粉碎共混方式所得的试样的冲击强度比简单机械共混试样提高 5.3%,摩擦系数与磨痕宽度分别降低6.3%和7.4%。

这是由于在冲击作用下,复合材料中较大的PTFE颗粒周围容易产生应力集中而引发材料的破坏,而经过气流粉碎共混后,PTFE粒径变小,分散更均匀,相对应力集中较弱,因此材料的冲击强度有所提高。

同时,采用气流粉碎共混之后,PTFE颗粒粒径减小,数量增多,更有利于向摩擦面转移,缩短材料达到摩擦动态平衡的时间,从而提高了材料的摩擦磨损性能。

为了得到理想的摩擦磨损性能,人们用石墨、MoS2以及玻璃纤维对PI进行改性。

杨生荣等人[46]通过离子注入的方法对PI进行改性来提高材料的耐磨性,如分别将N+和Fe+离子注入芳香PI薄膜,结果降低了钢对PI膜的摩擦系数。

这是由于离子加入可以有效的改善PI膜的自润滑性能,提高聚合物的硬度,增大交联度,降低其与钢摩擦时的粘着,从而提高聚合物的耐磨性。

此外,离子注入过程中通常会在被注入物质的表面形成一层极薄的无定型碳膜,同时也起到一定的润滑作用。

超纤维(PBO纤维)摘要:本文简单介绍了超纤维的定义及特点,重点介绍了超纤维中的PBO纤维介绍了PBO 纤维的发展史、制备、各种性能、发展前景、应用以及它的表面改性等方面。

关键词:超纤维;PBO纤维;应用1前言其实超纤维并没有明确的定义,在我们的理解中,一般强度大于20g/d(17.6cN/dtex)、模量为500g/d(440cN/dtex)以上的纤维,因此还可以说成是——超纤维是指具有超力学性能或耐高温、抗燃性超群的纤维。

代表品种为PBO(聚苯并双恶唑)纤维,其强度和模量为对位芳酰胺纤维的近一倍,极限氧指数高1.5倍,分解温度高100℃。

随着高强、高摸和耐热、抗燃纤维性能档次的提高,陆续出现单项性能超群的产品如新一代超高分子量聚乙烯纤维的强度已达37cN/dtex,这些都是超纤维。

2PBO纤维2.1 PBO纤维的发展史PBO纤维是二十世纪八十年代美国空军空气动力学开发研究人员发明的,九十年代随着技术的发展,PBO的制备技术也逐渐成熟并实现了工业化,在世纪交接初期开始应用于军事、航天等方面。

二十世纪七十年代初,杜邦公司研究工作者、美国空军材料实验室的聚合物科学家致力于开发耐高温的芳杂环聚合物。

几乎在同一年代,斯坦福(Stanford)大学研究所(SRI)Wolfe等人经过近10年的探索,从近百种的模型聚合物中,在1981年筛选出了主链上含有2,6-苯并双杂环的对位芳香聚合物,合成了聚对亚苯基苯并二噻唑(PBZT),其性能超过Kevlar(芳纶),使得此项研究获得巨大的进展,引起了广泛的关注,被认为是新一代高强度、高模量、耐高温聚合物材料的先驱和代表,这也是聚合物设计上的一次巨大成功。

五年后PBZ家族的另一聚亚苯基苯并噁唑也随着脱颖而出,并发展成家族系列聚合物,Wolfe等人在取得了单体和聚合物合成的基本专利以后,该技术移转至美国Dow化学公司继续此材料研发工作,美国Dow化学公司获得其全世界实施权,并对PBO 进行了工业性开发。