空预器密封技术介绍..22页PPT

- 格式:ppt

- 大小:1.76 MB

- 文档页数:22

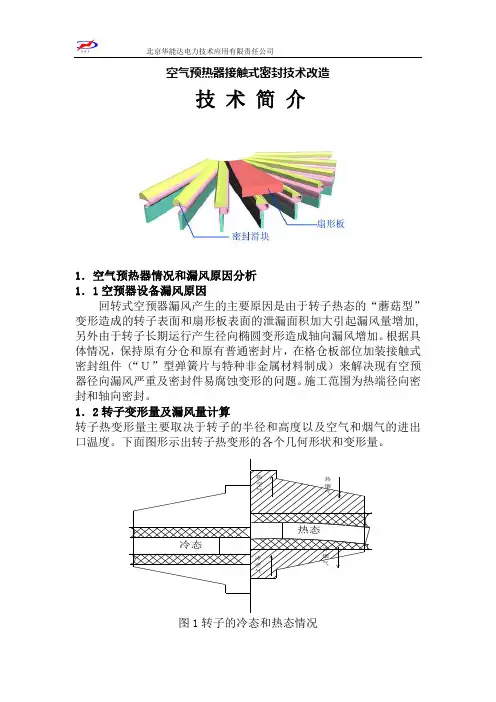

空气预热器接触式密封技术改造技 术 简 介1.空气预热器情况和漏风原因分析1.1空预器设备漏风原因回转式空预器漏风产生的主要原因是由于转子热态的“蘑菇型”变形造成的转子表面和扇形板表面的泄漏面积加大引起漏风量增加,另外由于转子长期运行产生径向椭圆变形造成轴向漏风增加。

根据具体情况,保持原有分仓和原有普通密封片,在格仓板部位加装接触式密封组件(“U”型弹簧片与特种非金属材料制成)来解决现有空预器径向漏风严重及密封件易腐蚀变形的问题。

施工范围为热端径向密封和轴向密封。

1.2转子变形量及漏风量计算转子热变形量主要取决于转子的半径和高度以及空气和烟气的进出口温度。

下面图形示出转子热变形的各个几何形状和变形量。

图1转子的冷态和热态情况冷态热态冷空气热空气热烟气冷烟气δ上H xH0δ下D图2转子热变形1.2.2漏风量计算国际上习惯于用单位时间内泄漏的气体质量G来表示漏风量,则这就是空气预热器漏风量的基本计算公式,式中△P为空气侧与烟气侧的压力差,公式中气体密度ρ是基本不变的,因此,影响漏风的主要因素是:漏风系数K;间隙面积F;空气侧与烟气侧之间的压力差△P。

根据达拉特电厂空预器的实际情况主要影响漏风率的因素是转子热变形以后将加大与密封框架的泄漏面积,所以有效减小泄漏面积将极好的控制回转空预器的漏风率。

2.空预器密封改造技术方案2.1改造前的准备工作转子找正是调整密封间隙的前提,是降低漏风率的基本条件之一。

如果转子垂直度差,就不能保证扇形板、弧形板在同一密封面上,三向(径向、轴向、旁路)密封间隙的调整更无从谈起。

测量转子垂直度有两种方法,一是通过径向隔板测量,二是通过导向轴端测量。

如果转子垂直度达不到要求,通过调整导向轴承箱上部的四个调节螺栓,使转子垂直度≤0.4mm/m,调定后,固定导向轴承箱。

通过调整扇形板吊杆或加减垫片,使扇形板外侧水平度两侧偏差小于0.5mm。

2.2密封改造实施方法采用接触式密封技术:扇形板位置固定。

主要原理:是通过减少漏风面积来达到降低漏风的目的。

具体做法:将扇形板固定在某一合理位置,柔性接触式密封系统安装在转子隔仓板上,在未进入扇形板时,接触式密封滑块高出扇形板5mm ‑10mm 。

当柔性接触式密封滑块运动到扇形板下面时,合页式弹簧发生形变。

密封滑块与扇形板接触,理论上会形成严密无间隙的密封系统。

当该密封滑块离开扇形板后,合页式弹簧将密封滑块自动弹起,以此循环进行。

特点:¾理论上不会形成密封间隙。

¾采用合页式弹簧,允许空预器转子在热态运行下有一定的圆端面变形及圆周方向的变形。

¾滑块上镶嵌有自润滑合金高温下干磨擦系数μ=0.1。

理论上对主轴电机驱动电流影响很小。

柔性接触式密封扇形板柔性接触式密封-改进的几个阶段第一个阶段:刚进入空预器改造市场所有的径向和轴向密封全部使用弹性接触式密封滑块,漏风率保证小于5%。

不良后果:1、当弹簧失效、密封滑块损坏,空预器漏风率急剧上升、漏风率无法控制2、轴向的接触式密封导致驱动装置电流上升,影响机组的安全运行第二阶段所有的径向隔板上同时安装有常规的密封片和弹性接触式密封滑块,确保当弹性接触式密封损坏,还有常规密封片作为保险,空预器的漏风率不致上升到无法控制的地步第三个阶段:目前所有的径向隔板上都安装有常规的密封片,而弹性接触式密封只安装在一半的径向隔板上。

目前漏风率保证:一年内≤6%;在一个大修期(5年)内漏风率≤7(8)%原因:1、降低成本2、对漏风率的降低起主要起作用的还是常规密封片3、弹性接触式密封对降低漏风不起关键性的作用仅仅只是买点严重磨损没有磨损5、滑块上的镶嵌体为约∮3mm的所谓高温条件下具有自润滑能力的合金,该合金局部磨损迅速通常不超过三个月,最终会磨损滑块基体,同时基体与扇形板的直接接触,不仅导致扇形板的局部严重磨损,而且这种摩擦会导致空预器在正常运转时出现电流不正常升高的现象,影响空预器的安全运行。

11、随着市场占有率的增长,华能达实施免费检修5年的承诺越来越困难,有时在现场遇到的华能达检修人员对空预器一无所知,服务质量无法保证;抽气密封技术(密封回收系统、疏导式密封):。

上海尚甸电站设备有限公司中国力学学会波纹管及管道力学专业委员会上海市力学在能源工程中的应用重点实验室一.空预器工作原理及漏风分析二.现有密封技术及密封片种类三.弹性自补偿式密封片的技术特点四.弹性自补偿式密封片的查新与专利五.近三年合同业绩六.效益分析回转式空气预热器是利用锅炉燃烧后的排烟余热,将进入锅炉的冷空气加热到所需温度的热交换设备。

相邻仓的压差:烟气、一次风和二次风的压力不同,高压侧的一次风和二次风会向低压侧的烟气泄漏。

转子发生“蘑菇”状变形。

案例:1000MW发电机组设计中相邻仓最大压差16.6kPa热端最大漏风间隙约为50mm。

直接漏风✓径向漏风✓轴向漏风✓旁路漏风携带漏风 固有漏风直接漏风(70%)携带漏风固有漏风径向漏风轴向漏风80%-85%15%-20%20%10%直接漏风直接漏风是由于空气侧与烟气侧存在静压差引起的,约占总漏风的70%左右。

由于空气预热器本身是转动机械,动静部件留有间隙,当压差存在时就会造成漏风。

压力高的一次风会漏入烟气侧和二次风侧,压力较高的二次风也会漏烟气侧,其漏风量可以由公式估算出。

另外,空气预热器在热态运行时,会由于温度梯度产生蘑菇变形,密封间隙增大,漏风率提高。

携带漏风携带漏风是因为预热器转子转动引起的,由于转子要从空气侧转动到烟气侧,必定要把转子隔仓内的空气带到烟气侧,就形成了携带漏风,携带漏风是容克式预热器的基本特征,是不可改变的。

它与空气预热器转子的高度,直径等因素有关。

固有漏风也叫二次漏风,指的是除直接漏风和携带漏风之外的漏风,例如扇形板静密封板磨损出现孔洞形成的漏风,由于滑动静密封产生的漏风等。

径向密封径向密封片4+扇形密封板3轴向密封轴向密封片1+轴向密封板2旁路密封环向密封片5+转子T型钢传统密封手段中,三向密封系统密封片各不相同原理:热端采用的间隙自动跟踪系统。

密封措施:通过调整扇形密封板的高低位置,自动调节扇形板与径向密封片之间的间隙来降低漏风率。

空气预热器的密封培训教材三分仓容克式预热器比较突出的问题在于漏风,漏风可分为携带漏风和密封漏风两种方式。

前者是由于受热面的转动将留存在受热元件流通截面的空气带入烟气中,或将留存的烟气带入空气中;后者是由于空气预热器动静部分之间的空隙,通过空气和烟气的压差产生漏风。

漏风量的增加将使送、引风机的电耗增大,增加排烟热损失,锅炉效率降低,如果漏风过大,还会使炉膛的风量不足,影响出力,可能会引起锅炉结渣。

为了减小漏风,需加装密封装置。

由于容克式空气预热器是一种空气和烟气逆向流动、回转式的热交换装置,在热交换过程中,有丢失能量的内在趋势,能量的丢失是因为空气和烟气之间的压差引起的空气向烟气的泄漏。

密封系统能控制并减少漏风从而减少能量的流失,密封系统是根据空气预热器转子受热变形而设计的,它包括径向密封、轴向密封、旁路密封以及静密封。

该密封系统提供了许多调整值,维修方便。

空气预热器的密封主要有五种:径向密封、周向密封、旁路密封、周向密封、轴向密封。

中心筒密封在每一个转子径向隔板的内侧的热端和冷端都装有中心筒密封片,中心筒密封环绕热端和冷端转子中心筒周围。

在运行期间,中心筒密封紧贴着空气预热器连接板内围绕中心筒的导向和支承端轴的静密封卷筒,中心筒密封开槽并固定在径向隔板的内端,密封无论在径向还是在轴向方向上(靠近或者远离热端或冷端静密封卷筒)在安装时都可以调节安装。

中心筒密封一般不需要更换。

径向密封在各项漏风中尤以径向漏风为最,是由于转子的外缘的挠度,尤其是因在工作状态下的冷热端温差而呈蘑菇形,使转子外缘的漏风间隙增大。

因此沿着每个转子径向隔板的热端和冷端径向边缘安装有径向密封片,运行时径向密封片和扇形板之间的间隙最小。

径向密封片上开腰形螺栓孔用螺栓固定径向隔板上,密封片可沿着轴向方向上(靠近或远离热端或冷端扇形板)调节,假如运行时这些密封片和扇形板接触,密封就开始磨损,当密封磨损到不够轴向调整时,密封片就需要更换了。

空气预热器接触式密封技术改造技 术 简 介1.空气预热器情况和漏风原因分析1.1空预器设备漏风原因回转式空预器漏风产生的主要原因是由于转子热态的“蘑菇型”变形造成的转子表面和扇形板表面的泄漏面积加大引起漏风量增加,另外由于转子长期运行产生径向椭圆变形造成轴向漏风增加。

根据具体情况,保持原有分仓和原有普通密封片,在格仓板部位加装接触式密封组件(“U”型弹簧片与特种非金属材料制成)来解决现有空预器径向漏风严重及密封件易腐蚀变形的问题。

施工范围为热端径向密封和轴向密封。

1.2转子变形量及漏风量计算转子热变形量主要取决于转子的半径和高度以及空气和烟气的进出口温度。

下面图形示出转子热变形的各个几何形状和变形量。

图1转子的冷态和热态情况冷态热态冷空气热空气热烟气冷烟气δ上H xH0δ下D图2转子热变形1.2.2漏风量计算国际上习惯于用单位时间内泄漏的气体质量G来表示漏风量,则这就是空气预热器漏风量的基本计算公式,式中△P为空气侧与烟气侧的压力差,公式中气体密度ρ是基本不变的,因此,影响漏风的主要因素是:漏风系数K;间隙面积F;空气侧与烟气侧之间的压力差△P。

根据达拉特电厂空预器的实际情况主要影响漏风率的因素是转子热变形以后将加大与密封框架的泄漏面积,所以有效减小泄漏面积将极好的控制回转空预器的漏风率。

2.空预器密封改造技术方案2.1改造前的准备工作转子找正是调整密封间隙的前提,是降低漏风率的基本条件之一。

如果转子垂直度差,就不能保证扇形板、弧形板在同一密封面上,三向(径向、轴向、旁路)密封间隙的调整更无从谈起。

测量转子垂直度有两种方法,一是通过径向隔板测量,二是通过导向轴端测量。

如果转子垂直度达不到要求,通过调整导向轴承箱上部的四个调节螺栓,使转子垂直度≤0.4mm/m,调定后,固定导向轴承箱。

通过调整扇形板吊杆或加减垫片,使扇形板外侧水平度两侧偏差小于0.5mm。

2.2密封改造实施方法采用接触式密封技术:扇形板位置固定。