SUS材料分析表

- 格式:xls

- 大小:22.50 KB

- 文档页数:2

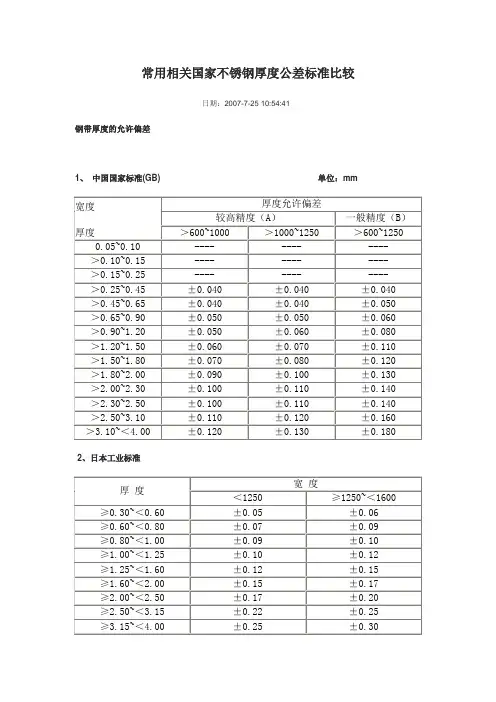

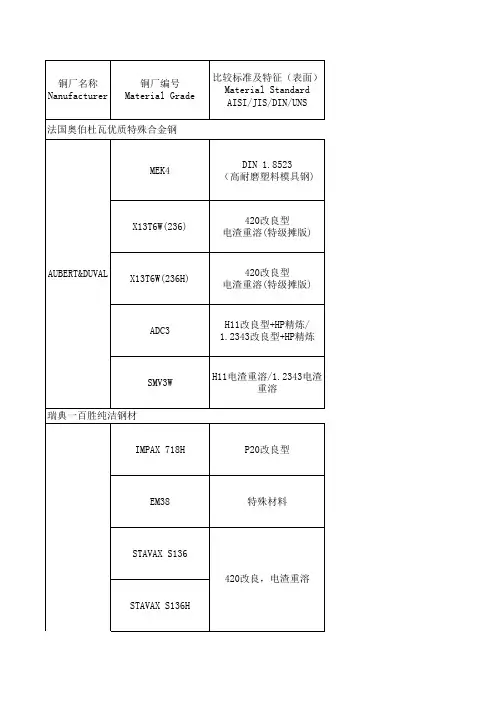

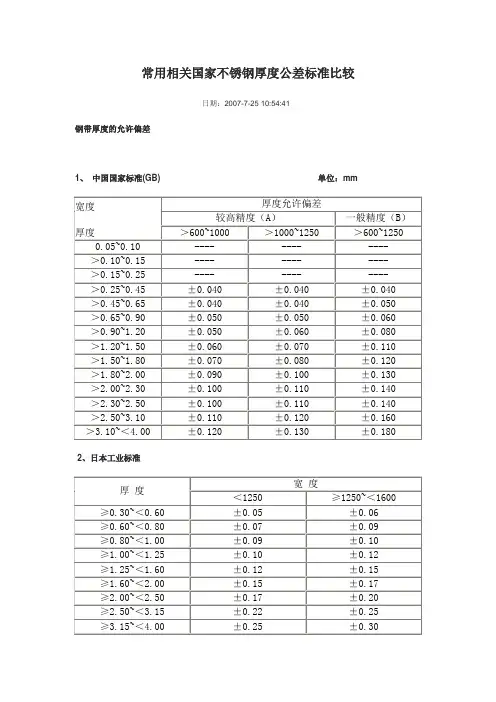

常用相关国家不锈钢厚度公差标准比较日期:2007-7-25 10:54:41钢带厚度的允许偏差1、中国国家标准(GB) 单位:mm2、日本工业标准3、美国材料协会标准(ASTM)标准SUS304、SUS301钢带不同状态下标准机械性能日期:2007-6-22 8:36:56各相关国家不锈钢钢带(钢板)标准中厚度测量位置规定日期:2007-9-7 10:42:46各相关国家不锈钢钢带(钢板)标准中厚度测量位置规定1、中国国家标准(GB 4239)宽度≥600mm,在距钢带边缘大于40mm处测量2、日本工业标准(JIS G4305)测量厚度的部位,宽度≥50mm的轧制边钢带,为距其边缘25mm以上内侧的任意一点;宽度≥30mm的切边钢带,为距其边缘15mm以上内侧的任意一点。

3、美国材料协会标准(ASTM A480)宽度≥600mm的切边钢带,测量点至少距边部15mm;宽度≥600mm的轧边钢带,测量点至少距边部25mm;中外不锈钢表面状态标准介绍ASTM480不锈钢标准表面状态Q/TY3012-2003 对厚度公差执行目标的0Cr18Ni9成品厚度控制标准太钢厚度公差执行目标的0Cr18Ni9成品厚度控制标准单位:mm注:钢带头尾共20米内的厚度上、下限允许超出上表中成品厚度范围的上、下限规定。

不锈钢的计算公式日期:2007-6-6 16:12:16中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢钢号近似对照日期:2007-6-6 15:30:13中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢标准日期:2007-4-27 15:10:02日本不锈钢板(带)表面加工标准日期:2007-4-20 14:11:46不锈钢管壁厚公差选择表日期:2007-6-7 11:23:44不锈钢管管内理论爆破压力和许用压力参数表日期:2007-6-7 11:26:18(σ/f)Et]/(D-t),其中P2:管内许可压力Mpa σ:屈服强度Mpa E:质量系数取0.85(本公司担供E=1的焊管)FQ/TY3012-2003 对厚度公差执行目标的0Cr18Ni9成品厚度控制标准日期:2007-7-4 16:08:43太钢厚度公差执行目标的0Cr18Ni9成品厚度控制标准单位:mm注:钢带头尾共20米内的厚度上、下限允许超出上表中成品厚度范围的上、下限规定。

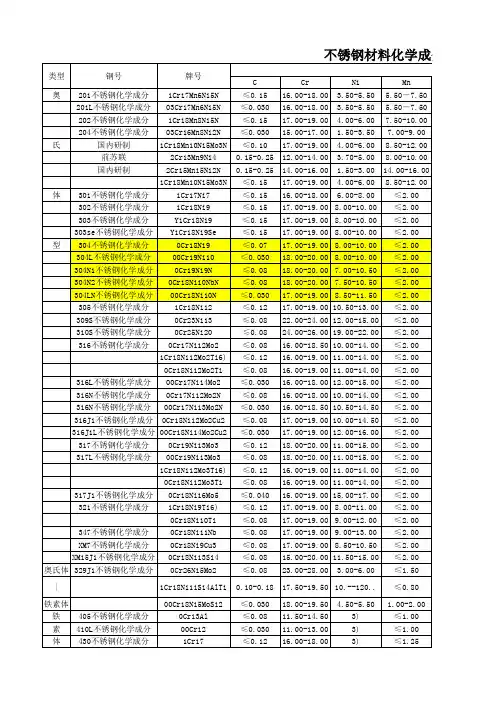

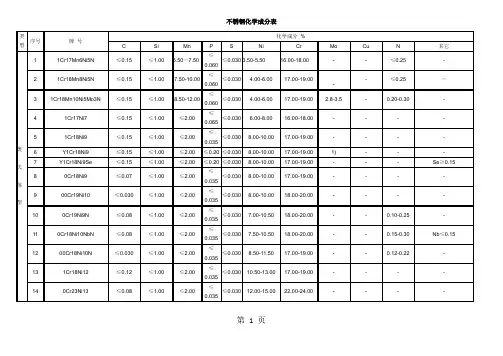

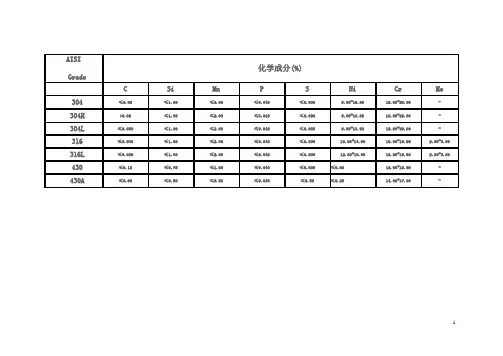

不锈钢化学成分表第 1 页第 2 页第 3 页第 4 页第 5 页321不锈钢牌号:1Cr18Ni9Ti;321不锈钢化学成分% C:≤0.08 ,Si≤1.0,Mn :≤2.0 ,Cr :17.0~19.0 ,Ni :9.0-13,S :≤0.03 ,P :≤0.045,Ti≤5302不锈钢牌号:1Cr18Ni9;302不锈钢化学成分% C:≤0.15 ,Si :≤1.0 ,Mn :≤2.0 ,Cr :17-19 ,Ni :8.0-10,S :≤0.03 ,P :≤0.045 303不锈钢牌号:Y1Cr18Ni9;化学成分% C:≤0.15 ,Si :≤1.0 ,Mn :≤2.0 ,Cr :17-19 ,Ni :8.0-10,S :≥0.15 ,P :≤0.20,Mo≤6.0 316不锈钢牌号:0Cr17Ni12Mo2;化学成分% C:≤0.08 Si :≤1.0 Mn :≤2.0 Cr :16.0~18.0 Ni :10.0~14.0 S :≤0.03 P :≤0.045 Mo≤2.0-3.0 316L不锈钢牌号:00Cr17Ni14Mo2;化学成分% C:≤0.03 Si :≤1.0 Mn :≤2.0 Cr :16.0~18.0 Ni :12.0~15.0 S :≤0.03 P :≤0.045 Mo:2.0~3.0。

310不锈钢化学成分% C:≤0.25 Si :≤1.5 Mn :≤2.0 Cr :24.0~26.0 Ni :19.0~22.0 S :≤0.03 P :≤0.045310S不锈钢牌号:0Cr25Ni20/1Cr25Ni20Si2;310S不锈钢化学成分% C:≤0.08 Si :≤1.5 Mn :≤2.0 Cr :23.0~26.0 Ni :19.0~22.0 S :≤0.03 P :≤0.045 317L不锈钢牌号:0Cr19Ni13Mo3 ;317L不锈钢化学成分%:C≤ 0.02 N ≤0.14 Cr ≤17.8 Ni ≤12.7 Mo≤ 4.1309S不锈钢牌号0Cr23Ni13 ;309S不锈钢化学成分:C:≤0.08 ,Si :≤1.0 ,Mn :≤2.0 ,Cr :22-24 ,Ni :12-15,S :≤0.03 ,P :≤0.045314不锈钢牌号1Cr25ni20Si2;314不锈钢化学成分% :C≤0.25,Si1.5-3.0,Mn≤2.00 ,P ≤0.04,S≤0.03,Ni:19-22,Cr:23-26第 6 页321不锈钢牌号:1Cr18Ni9Ti;321不锈钢化学成分% C:≤0.08 ,Si≤1.0,Mn :≤2.0 ,Cr :17.0~19.0 ,Ni :9.0-13,S :≤0.03 ,P :≤0.045,Ti≤5840的在国内可以用2520的代替,主要是含镍比例高,抗氧化性强;840不锈钢化学成分% : C:≤0.07,Si ≤1.5, Mn ≤2.0, Cr :18.0~22.0,Ni :18~23.0,S≤0.03,P0.045,Al:0.35,Ti:0.31 630不锈钢牌号0Cr17Ni4Cu4Nb/05Cr17Ni4Cu4Nb ;630不锈钢化学成分% :C≤0.07,Si≤1.00,Mn≤1.00 ,P ≤0.035,S≤0.030,Ni3.00-5.00,Cr15.5-17.5,Cu3.00-5.00,Nb0.15-0.45 631不锈钢又叫17-7PH不锈钢;631不锈钢化学成分% :C≤0.09,Si≤1.00,Mn≤1.00 ,P ≤0.04,S≤0.030,Ni 6.5-8.5,Cr116-18,Al 0.75-1.5904L不锈钢牌号:00Cr20Ni25Mo4.5Cu;904L不锈钢化学成分% C≤0.03,Si≤1.00 ,Mn≤2.00,P≤0.035,S≤0.03,Ni:23.0-28.0,Cr:18.0-23.0,Mo:5-6,Cu:1.0-2.0,N≤0.1TP321H化学成分: 碳:0.04-0.10 锰≤2 磷≤0.045 硫≤0.030 硅≤1.00 铬:17.0—19.0 镍:9.0-12.0 氮≤0.10 钛:不少于4倍碳的含量或不得少于0.6%A213TP321H化学成分: 碳≤0.08 锰≤2 磷≤0.045 硫≤0.030 硅≤1.00 铬:17.0—19.0 镍:9.0-12.0 钛: 不少于4倍碳的含量或不得少于0.7%JISG3459SUS321H化学成分: 碳0.04-0.10 锰≤2 磷≤0.030 硫≤0.030 硅≤0.75 铬:17.0—20.0 镍:9.0-13.0 钛:不少于4倍碳的含量或不得少于0.6%GB/T13296-20191Cr18Ni11Ti 化学成分: 碳:0.04-0.10 锰≤2 磷≤0.035 硫≤0.030 硅≤0.75 铬:17.0—20.0 镍:9.0-13.0 钛:4倍碳含量不得少于0.6%第 7 页第十三章:干燥通过本章的学习,应熟练掌握表示湿空气性质的参数,正确应用空气的H–I 图确定空气的状态点及其性质参数;熟练应用物料衡算及热量衡算解决干燥过程中的计算问题;了解干燥过程的平衡关系和速率特征及干燥时间的计算;了解干燥器的类型及强化干燥操作的基本方法。

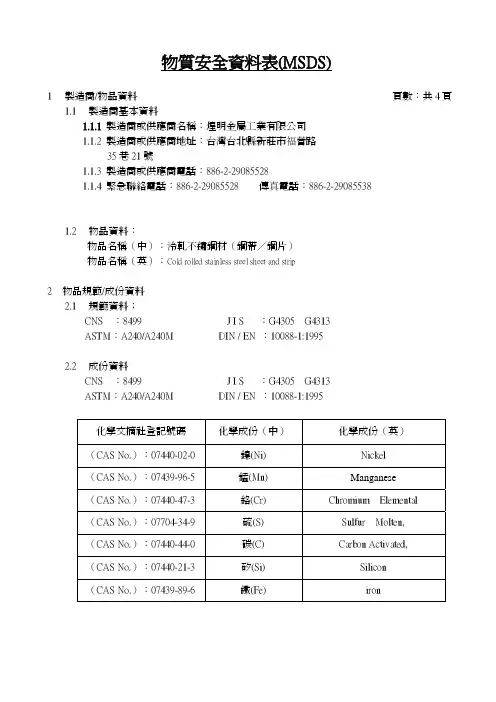

物質安全資料表(MSDS)1製造商/物品資料 頁數:共4頁1.1製造商基本資料1.1.1製造商或供應商名稱:煌明金屬工業有限公司1.1.2製造商或供應商地址:台灣台北縣新莊市福營路35巷21號1.1.3製造商或供應商電話:886-2-290855281.1.4緊急聯絡電話:886-2-29085528 傳真電話:886-2-290855381.2物品資料:物品名稱(中):泠軋不鏽鋼材(鋼帶/鋼片)物品名稱(英):Cold rolled stainless steel sheet and strip2物品規範/成份資料2.1規範資料;CNS :8499 J I S :G4305 G4313ASTM:A240/A240M DIN / EN :10088-1:19952.2成份資料CNS :8499 J I S :G4305 G4313ASTM:A240/A240M DIN / EN :10088-1:1995化學文摘社登記號碼 化學成份(中) 化學成份(英)(CAS No.):07440-02-0 鎳(Ni) Nickel(CAS No.):07439-96-5 錳(Mn) Manganese(CAS No.):07440-47-3 鉻(Cr) Chromium Elemental(CAS No.):07704-34-9 硫(S) Sulfur Molten,(CAS No.):07440-44-0 碳(C) Carbon Activated,(CAS No.):07440-21-3 矽(Si) Silicon(CAS No.):07439-89-6 鐵(Fe) iron2.3各鋼種之成份組成(依照CNS/JIS為基準)CNS:8499 JIS:G4305 G4313ASTM:A240/A240M DIN/EN:10088-1:1995鋼種/成份(%) C Si Mn P S Cr Ni 其他max 0.15 1.0 2.0 0.045 0.030 8.0 18 SUS301min 6.0 16SUS304max 0.08 1.0 2.0 0.045 0.030 10.5 20min 8.0 18SUS430max 0.12 0.75 1.0 0.040 0.030 18min 163危害辨識資料3.1最重要危害效應3.1.1健康危害效應;無相關資料。

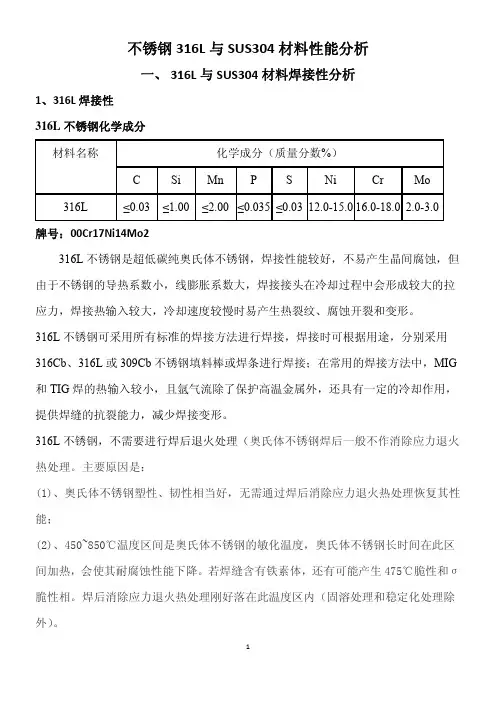

不锈钢316L与SUS304材料性能分析一、 316L与SUS304材料焊接性分析1、316L焊接性316L不锈钢化学成分材料名称化学成分(质量分数%)C Si Mn P S Ni Cr Mo316L ≤0.03≤1.00 ≤2.00≤0.035≤0.0312.0-15.0 16.0-18.0 2.0-3.0牌号:00Cr17Ni14Mo2316L不锈钢是超低碳纯奥氏体不锈钢,焊接性能较好,不易产生晶间腐蚀,但由于不锈钢的导热系数小,线膨胀系数大,焊接接头在冷却过程中会形成较大的拉应力,焊接热输入较大,冷却速度较慢时易产生热裂纹、腐蚀开裂和变形。

316L不锈钢可采用所有标准的焊接方法进行焊接,焊接时可根据用途,分别采用316Cb、316L或309Cb不锈钢填料棒或焊条进行焊接;在常用的焊接方法中,MIG 和TIG焊的热输入较小,且氩气流除了保护高温金属外,还具有一定的冷却作用,提供焊缝的抗裂能力,减少焊接变形。

316L不锈钢,不需要进行焊后退火处理(奥氏体不锈钢焊后一般不作消除应力退火热处理。

主要原因是:(1)、奥氏体不锈钢塑性、韧性相当好,无需通过焊后消除应力退火热处理恢复其性能;(2)、450~850℃温度区间是奥氏体不锈钢的敏化温度,奥氏体不锈钢长时间在此区间加热,会使其耐腐蚀性能下降。

若焊缝含有铁素体,还有可能产生475℃脆性和σ脆性相。

焊后消除应力退火热处理刚好落在此温度区内(固溶处理和稳定化处理除外)。

在特殊的情况下,需作焊后消除应力退火热处理:(1)、为了稳定设备零部件的几何形状,需消除焊接残余应力;(2)、设备工作在有产生应力腐蚀倾向的环境,需消除拉伸残余应力。

) 2、304焊接性304不锈钢化学成分材料名称化学成分(质量分数)%C Si Mn P SNi CrN ≤≤SUS304 0.07 0.75 2.00 0.0350.0308.0~11.018.0~20.0 0.10牌号:0Cr18Ni9奥氏体型不锈钢以18%Cr‐8%Ni钢为代表,也就是304不锈钢,原则上不须进行焊前预热和焊后热处理。

常用相关国家不锈钢厚度公差标准比较日期:2007-7-25 10:54:41钢带厚度的允许偏差1、中国国家标准(GB) 单位:mm2、日本工业标准3、美国材料协会标准(ASTM)标准SUS304、SUS301钢带不同状态下标准机械性能日期:2007-6-22 8:36:56各相关国家不锈钢钢带(钢板)标准中厚度测量位置规定日期:2007-9-7 10:42:46各相关国家不锈钢钢带(钢板)标准中厚度测量位置规定1、中国国家标准(GB 4239)宽度≥600mm,在距钢带边缘大于40mm处测量2、日本工业标准(JIS G4305)测量厚度的部位,宽度≥50mm的轧制边钢带,为距其边缘25mm以上内侧的任意一点;宽度≥30mm的切边钢带,为距其边缘15mm以上内侧的任意一点。

3、美国材料协会标准(ASTM A480)宽度≥600mm的切边钢带,测量点至少距边部15mm;宽度≥600mm的轧边钢带,测量点至少距边部25mm;中外不锈钢表面状态标准介绍ASTM480不锈钢标准表面状态Q/TY3012-2003 对厚度公差执行目标的0Cr18Ni9成品厚度控制标准太钢厚度公差执行目标的0Cr18Ni9成品厚度控制标准单位:mm注:钢带头尾共20米内的厚度上、下限允许超出上表中成品厚度范围的上、下限规定。

不锈钢的计算公式日期:2007-6-6 16:12:16中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢钢号近似对照日期:2007-6-6 15:30:13中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢标准日期:2007-4-27 15:10:02日本不锈钢板(带)表面加工标准日期:2007-4-20 14:11:46不锈钢管壁厚公差选择表日期:2007-6-7 11:23:44不锈钢管管内理论爆破压力和许用压力参数表日期:2007-6-7 11:26:18(σ/f)Et]/(D-t),其中P2:管内许可压力Mpa σ:屈服强度Mpa E:质量系数取0.85(本公司担供E=1的焊管)FQ/TY3012-2003 对厚度公差执行目标的0Cr18Ni9成品厚度控制标准日期:2007-7-4 16:08:43太钢厚度公差执行目标的0Cr18Ni9成品厚度控制标准单位:mm注:钢带头尾共20米内的厚度上、下限允许超出上表中成品厚度范围的上、下限规定。

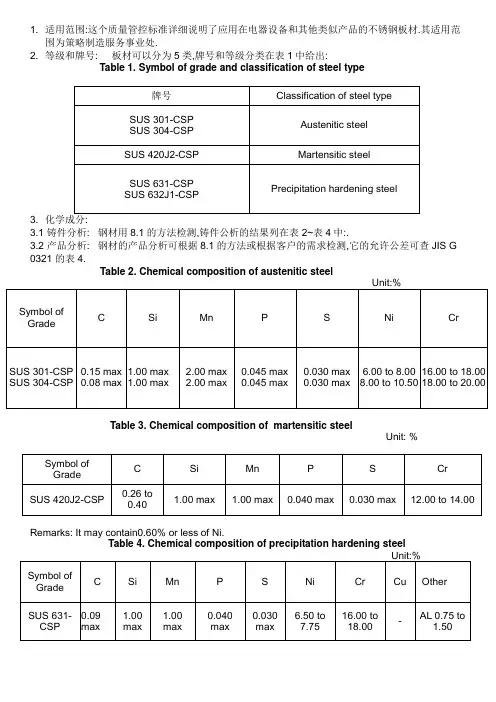

1. 适用范围:这个质量管控标准详细说明了应用在电器设备和其他类似产品的不锈钢板材.其适用范围为策略制造服务事业处.2. 等级和牌号: 板材可以分为5类,牌号和等级分类在表1中给出:Table 1. Symbol of grade and classification of steel type3.3.1 铸件分析: 钢材用8.1的方法检测,铸件公析的结果列在表2~表4中:.3.2 产品分析: 钢材的产品分析可根据8.1的方法或根据客户的需求检测,它的允许公差可查JIS G 0321 的表4.Table 2. Chemical composition of austenitic steelTable 3. Chemical composition of martensitic steelUnit: %Remarks: It may contain0.60% or less of Ni.Table 4. Chemical composition of precipitation hardening steel4. 机械性能:4.1 硬度和折弯性: 钢材应用8.2的方法检测,硬度和折弯性的参数可查表5.在折弯检测的测试中,要求在折弯的外折弯点处无裂缝, 如果很难达到这样的要求,可以放大等级(5~20倍).注意事项:1. 折弯是以内角为基准,角度应成0°, 45°, 90°三种情况;2. 对于沉淀硬化的SUS 631-CSP 详细说明如下:(1). 对于钢材回火硬度为0:TH1050: 在析出处理(1000°C~1100°C,急冷),在760±15°C保温90分锺, 在1小时冷却至15°C或15°C,保持30分锺,在565±10°C保温90分锺,空冷.RH950: 在析出处理(1000°C~1100°C,急冷),在955±10°C保温10分锺,空冷至室温.在24小时内冷却至-73±6°C,保温8小时,在510±10°C保温60分锺,空冷.(2). 对于钢材回火硬度为1/2H,3/4H;CH:在475±10°C保温1小时,空冷.3. 对于SUS 632J1-CSP 的沉淀硬化详细说明如下:CH: 在475±10°C保温1小时,空冷.4. 对于SUSJ2-CSP 的退火状态详细说明如下:在750°C 空冷或在800~900°C慢冷.4.2 条件屈服应力,抗拉强度和延伸率当硬度的测试被拉伸试验所代替,并且应购买商要求做折弯试验,条件屈服应力,抗拉强度和延伸率应符合表6中数据,Table 6. Tensile strength , proof stress and elongation5. 尺寸,形状和公差:5.1. 首选厚度: 材料的首选厚度在表7中给出:Table 7. Preferred thickness为了严格起见,测量厚度的测量点在距离板材边缘不小于10mm的地方﹐而且如果是窄的板材(宽度小于220mm)﹐应在其宽度的中间位置选取测试点。

《sus304 和sus 430 不同成分的深度分析》在材料工程中,不锈钢是一种常见且重要的材料,它具有耐腐蚀、耐高温、美观等特点。

其中,sus304 和sus430 是两种常见的不锈钢材料,它们之间有着明显的成分差异。

本文将从深度和广度两个方面对这两种材料的成分标准进行全面评估,并撰写一篇有价值的文章,让读者对它们有更深入的了解。

一、sus304 成分1. sus304 是一种奥氏体不锈钢,具有良好的耐腐蚀性和加工性。

其成分主要包括:C ≤ 0.08、Si ≤ 1.00、Mn ≤2.00、P ≤ 0.045、S ≤0.030、Cr 18.00-20.00、Ni 8.00-10.50。

2. 从简单地成分列表中我们可以看到,sus304 的成分中主要包含碳、硅、锰、磷、硫、铬和镍。

其中,铬和镍的含量较高,是其具有良好耐腐蚀性和耐高温性的重要原因。

3. sus304 的成分标准严格规定,其含量范围限制较为严格,保证了材料的稳定性和可靠性。

这也是sus304 能够被广泛应用于化工、石油、食品加工等领域的重要原因之一。

二、sus430 成分1. 相对于 sus304,sus430 是一种铁素体不锈钢,其成分和性能有着明显的差异。

其成分主要包括:C ≤ 0.12、Si ≤ 1.00、Mn ≤ 1.00、P ≤ 0.040、S ≤ 0.030、Cr 16.00-18.00。

2. 从 sus430 的成分中可以看出,与 sus304 相比,sus430 在成分中减少了镍的含量,同时增加了铬的含量。

这导致了 sus430 在耐腐蚀性和耐高温性方面不如 sus304,但在机械性能和成本方面表现较为优异。

3. sus430 的成分标准也严格规定了其含量范围,保证了材料的稳定性和可靠性。

尽管 sus430 不能替代 sus304 在某些领域的应用,但其在家电、工业设备等领域仍有着重要的地位。

三、结论和个人观点根据对 sus304 和sus430 成分标准的深度分析,我们可以清楚地了解到这两种不锈钢材料之间的差异。