半导体工艺技术薄膜淀积

- 格式:ppt

- 大小:19.12 MB

- 文档页数:65

pecvd淀积sio2薄膜工艺研究PECVD(Plasma Enhanced Chemical Vapor Deposition)是一种常用的薄膜制备技术,其在半导体、光电子和微电子领域有广泛应用。

本文将以PECVD淀积SiO2薄膜工艺为研究对象,探讨其工艺原理、参数对薄膜性能的影响以及优化方法等方面内容。

一、工艺原理PECVD是一种在低压和高频电源激励下进行的化学气相沉积技术。

其原理是通过电离的等离子体将前驱体气体分解成活性物种,然后在衬底表面发生化学反应,最终形成所需的薄膜。

二、工艺参数1. 前驱体气体:常用的SiO2前驱体气体有TEOS(四乙氧基硅烷)和SiH4(硅烷)等。

不同的前驱体气体会影响薄膜的化学组成和物理性质。

2. 气体流量:控制前驱体气体的流量可以调节沉积速率和薄膜厚度。

3. 气体比例:混合气体中各种气体的比例会对薄膜的化学组成和性质产生影响。

4. 沉积温度:温度对薄膜的致密性、结晶度和附着力等性能有重要影响。

5. 沉积压力:沉积压力是控制沉积速率和薄膜致密性的重要参数。

三、薄膜性能1. 厚度均匀性:PECVD技术可以实现较好的均匀性,通过调节沉积参数可以进一步改善薄膜的均匀性。

2. 化学组成:前驱体气体的选择和混合比例会影响薄膜的化学组成,从而影响其介电性能、光学性质等。

3. 结晶度:沉积温度和沉积压力对薄膜结晶度有重要影响,高温和高压可以提高薄膜的结晶度。

4. 压电性能:SiO2薄膜具有压电效应,可以应用于传感器、压电驱动器等领域。

四、优化方法1. 参数优化:通过调节沉积温度、沉积压力、气体流量等参数,可以获得理想的薄膜性能。

2. 前处理:在沉积前对衬底进行清洗和表面处理,可以提高薄膜的附着力和致密性。

3. 薄膜后处理:对沉积后的薄膜进行退火、氧化等处理,可以改善薄膜的性能和稳定性。

PECVD淀积SiO2薄膜工艺是一种重要的薄膜制备技术,其工艺参数和薄膜性能之间存在着密切的关系。

半导体cvd工艺一、概述半导体CVD工艺是一种化学气相沉积技术,用于在半导体材料表面上生长薄膜。

它是制造集成电路和其他微电子器件的关键工艺之一。

本文将详细介绍半导体CVD工艺的流程、设备和应用。

二、工艺流程1. 基础材料准备在进行CVD之前,需要准备基础材料。

这包括半导体衬底(例如硅片)、预处理步骤和清洗步骤。

2. 气源准备CVD需要气源来提供反应物质。

常见的气源包括硅烷、三甲基铝、二甲基锗等。

3. 反应室设置反应室是进行CVD反应的地方。

它通常由高温炉子和反应器组成。

在进行CVD反应之前,需要将反应器清洗干净,并将所需的气源送入反应室中。

4. 气态淀积层生长一旦所有材料和设备都准备就绪,就可以开始进行气态淀积层生长了。

在此过程中,所需的气源会被引入到高温反应室中,然后在半导体衬底表面上沉积一层薄膜。

5. 氧化在CVD过程结束后,需要进行氧化处理。

这通常包括将样品放入氧化炉中,在高温和高压下进行氧化反应。

这个步骤可以增强薄膜的质量和稳定性。

6. 后处理最后,需要进行后处理步骤,以确保薄膜的完整性和可靠性。

这可能包括清洗、退火或其他处理方法。

三、设备1. 反应器反应器是CVD工艺的核心部件。

它是一个密封的容器,用于将气源送入其中,并在高温下使其反应并沉积到半导体衬底上。

2. 气源系统气源系统用于将所需的气源输送到反应器中。

它通常由几个瓶子、阀门、流量计和管道组成。

3. 炉子炉子是用于加热反应器的设备。

它可以通过控制温度来控制CVD过程中的反应速率和沉积速率。

4. 气相分析仪气相分析仪用于监测CVD过程中产生的气体。

它可以帮助确定反应条件是否正确,并且可以检测到任何意外的气体泄漏。

5. 氧化炉氧化炉用于进行氧化处理,以增强薄膜的质量和稳定性。

它通常由一个密封的炉子和一个高温和高压的环境组成。

四、应用1. 集成电路制造CVD工艺是制造集成电路中各种元件所需的关键步骤之一。

它可以用于生长多种材料,包括二氧化硅、多晶硅、金属等。

1、ILD:层间介质:充当了各层金属间以及第一层金属与硅之间的介质材料。

层间介质上有很多小的通孔,这些层间介质上的细小开口为相邻的金属层之间提供了电学通道。

2、Damascene:大马士革工艺:工艺首先要求淀积一层介质薄膜,接下来是化学机械抛光、刻印、刻蚀和钨金属淀积,最后以金属层抛光结束。

这种工艺称为大马士革。

这种工艺的最后结果是在硅片表面得到一种类似精制的镶嵌首饰或艺术品的图案。

3、Polish:抛光:通过使硅片凸出的部分减薄到凹陷部分的厚度,以实现硅片表面平坦化。

CMP是目前先进的抛光方法。

4、anneal:退火:加高温使晶格重新生长消除缺陷,原理:温度升高,硅原子剧烈运动,撤去热源,硅原子重新按能量最低原理排列。

退火作用:推进,激活杂质,修复损伤。

5、Diffusion:扩散:扩散是由粒子浓度较高的地方向着浓度较低的地方进行,从而使得粒子的分布逐渐趋于均匀;浓度的差别越大,扩散越快;温度越高,扩散也越快。

扩散需要三个步骤:预淀积,推进和激活。

6、dry oxidation:干法氧化:1、如果生长发生有干氧,化学反应方程式:Si+O2 SiO2 氧化速度慢,氧化层干燥、致密,均匀性、重复性好,与光刻胶的粘附性好7、atmospheric pressure:APCVD常压化学气相淀积:二、APCVD工艺化学反应在常压下进行,APCVD常用于淀积二氧化硅,特别是掺杂的SiO2 ,如磷硅玻璃(PSG)。

APCVD特点:(1)、Si片水平放置,产量低,易被管壁掉渣污染,需冷壁加热;(2)、常用温度700~ 900 ℃,沉淀速率由质量转移和反应速度决定(3)、均匀性较差,易产生雾状颗粒、粉末等。

为提高均匀性,须提高稀释气体流量,同时降低淀积温度。

目前普遍采用LTCVD(常压下低温化学气相淀积)SiO2 和掺杂SiO2 膜。

8、Epitaxial layer:外延层:外延是在单晶衬底上淀积一层薄的单晶层。

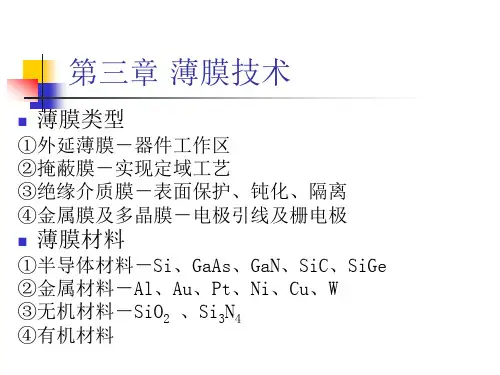

Film DepositionDeposition is the process of depositing films onto a substrate. There are three categories of these films:* POLY* CONDUCTORS* INSULATORS (DIELECTRICS)Poly refers to polycrystalline silicon which is used as a gate material, resistor material, and for capacitor plates.Conductors are usually made of Aluminum although sometimes other metals such as gold are used. Silicides also fall under this category. Insulators refers to materials such as silicon dioxide, silicon nitride, and P-glass (Phosphorous-doped silicon dioxide) which serve as insulation between conducting layers, for diffusion and implantation masks, and for passivation to protect devices from the environment.……MoF 6+SiH 4MoSiWF 6+SiH 4WSiAl, Cu, W……SiH 4+PH 3+O 2PSGSiH 2Cl 2+NH 3Si 3N 4SiH 4+O 2SiO 2SiH 2Cl 2Epi-SiSiH 4Poly-Si半导体工艺中所涉及的常用薄膜:(PSG = Phospho-Silicate Glass)There are two major classifications of deposition techniques each having its own subset of relatedtechniques:Deposition Method:Sputtering (溅射)Evaporation (蒸发)CVD技术:使用加热、等离子体或紫外线等各种能源,使气态物质经化学反应(热解或化学合成)形成固态物质淀积在衬底上的方法,叫做化学汽相淀积(Chemical Vapor Deposition)技术,简称CVD技术。

半导体制造主要设备及⼯艺流程半导体产品的加⼯过程主要包括晶圆制造(前道,Front-End)和封装(后道,Back-End)测试,随着先进封装技术的渗透,出现介于晶圆制造和封装之间的加⼯环节,称为中道(Middle-End)。

由于半导体产品的加⼯⼯序多,所以在制造过程中需要⼤量的半导体设备和材料。

⼀、晶圆制造在这⾥,我们以最为复杂的晶圆制造(前道)和传统封装(后道)⼯艺为例,说明制造过程的所需要的设备和材料。

晶圆⽣产线可以分成7个独⽴的⽣产区域:扩散(Thermal Process)、光刻(Photo- lithography)、刻蚀(Etch)、离⼦注⼊(Ion Implant)、薄膜⽣长(Dielectric Deposition)、抛光(CMP)、⾦属化(Metalization)。

这7个主要的⽣产区和相关步骤以及测量等都是晶圆洁净⼚房进⾏的。

在这⼏个⽣产区都放置有若⼲种半导体设备,满⾜不同的需要。

例如在光刻区,除了光刻机之外,还会有配套的涂胶/显影和测量设备。

传统封装(后道)测试⼯艺可以⼤致分为背⾯减薄、晶圆切割、贴⽚、引线键合、模塑、电镀、切筋/成型和终测等8个主要步骤。

与IC晶圆制造(前道)相⽐,后道封装相对简单,技术难度较低,对⼯艺环境、设备和材料的要求远低于晶圆制造。

三、半导体⼯艺解析半导体制造⼯艺是集成电路实现的⼿段,也是集成电路设计的基础。

⾃从1948年晶体管发明以来,半导体器件⼯艺技术的发展经历了三个主要阶段:1950年采⽤合⾦法⼯艺,第⼀次⽣产出了实⽤化的合⾦结三极管;1955年扩散技术的采⽤是半导体器件制造技术的重⼤发展,为制造⾼频器件开辟了新途径;1960年平⾯⼯艺和外延技术的出现是半导体制造技术的重⼤变⾰,不但⼤幅度地提⾼了器件的频率、功率特性,改善了器件的稳定性和可靠性,⽽且也使半导体集成电路的⼯业化批量⽣产得以成为现实。

⽬前平⾯⼯艺仍然是半导体器件和集成电路⽣产的主流⼯艺。