整车仿真

- 格式:ppt

- 大小:1.22 MB

- 文档页数:31

整车CFD仿真解决方案Siemens PLM Software 张杰Realize innovation. Unestricted© Siemens AG 2017目录•新能源汽车CFD仿真分析概览•CFD在汽车开发中各阶段的应用•基于CFD的设计空间探索•问题交流新能源汽车CFD 仿真分析内容概览3Cross validation气动噪声制动系统空气动力学乘员舱舒适性管理Thermal problemsComfortSafety (driving)Safety (visibility)Environment (save energy)Unique environmentAerodynamicsCLCrosswind CY,CS,CR Aeroacoustics Cooling SoilingWiper liftingWater managementAerodynamicsCD电池包热管理电机散热电控器散热汽车空气动力学性能概要—整车开发& CAE 驱动设计产品企划概念设计工程设计样车制造试验生产项目部性能总布置动力底盘电器CAE碰撞NVH结构CFD…试验碰撞风洞道路…CFD贯穿整车开发流程——整车性能开发项:属性模块动力性、经济性、驾驶性PED排放(Emissions)热管理(ThermoDynamic)整车重量(Weight)空气动力学(AeroDynamic)人机舒适性(Ergonomics)感知质量(Perceived Quality)NVH安全性能(Safety)操稳及平顺性(Ride & Handling)制动性能(Braking)环保性能(Environment)耐久性能(Durability)空调性能(Climate comfort)电器性能及HMI(Electric Performance & HMI)EMC水管理(water management)使用维护性(Serviceability)整车空气动力学PSF MR PS PA FSRPCPSI PTR LR LS J1OKtB气动噪声整车热管理水管理目录•新能源汽车CFD仿真分析概览•CFD在汽车开发中各阶段的应用•基于CFD的设计空间探索•问题交流CFD贯穿空气动力学开发流程——空气动力学CFD计算分析过程优化历程PC PA LR LS PSPSF目标分析CAS分析及优化整车虚拟分析及优化验证及改进优化造型阶段工程设计阶段试验验证概念设计验证分析NPDS流程下车身优化:机舱/车底↓风阻≈ 5%↓风阻≈ 1%发动机罩顶盖后扰流板后风挡侧围上车身造型优化↓风阻≈10%优化底部底部护板结构等措施CFD计算分析过程—造型CAS 面:CFD 计算分析目标达到外CAS 面Cd 目标基本确定外形模拟内容及方法半车快速模拟平底寻优思路输入外CAS 面几何模拟规模-10M 网格-K-Omega SST—造型CAS面:优化思路头部•减少高压区域•头部下压•-圆滑•角度—造型CAS面:优化思路尾部•压尾•减少尾涡侧面•轮罩—造型CAS面:CFD计算分析—二维校核上车身阻力分析—工程设计阶段:CFD 计算分析模拟规模-20-30M -K-Omega SST 目标达到整车Cd 目标优化整车(底盘和发动机舱)模拟内容及方法整车模拟(机舱+底盘)输入A 面-机舱风量少-通过底盘速度小—工程设计阶段:CFD 计算分析后扰流板优化后视镜型面设计型面优化A 处发动机底部护板建议1建议2建议3优化分析基础模型方案1方案2方案1方案2样车数据冻结局部优化车身部件优化。

整车NVH仿真模拟技术研究一、概述整车NVH仿真模拟技术是现代汽车工业中的重要技术之一,主要应用于汽车产品及零部件的设计和开发过程中对NVH噪声、振动与传动性能进行预测与评估,以达到提高汽车产品品质、降低开发成本和提升市场竞争力的目的。

本文将从整车NVH仿真模拟技术原理、应用、发展现状及趋势等方面进行介绍和分析。

二、整车NVH仿真模拟技术原理整车NVH仿真模拟技术主要是运用有限元、边界元、传递矩阵等多种方法,对汽车车身、发动机、底盘及其它空气和机械噪声源进行建模和仿真计算,并结合试验验证和优化,对整车NVH性能进行分析和评估。

1.有限元方法(FEA)有限元方法是将一个复杂的大系统分解成若干个较小的、简单的子系统,并且进行离散化,计算每个子系统的特性参数。

然后,通过组合论把每个子系统重新组成一个大系统,并分析其总体特性,从而解决全局问题的一种数值计算方法。

在整车NVH仿真模拟中,有限元方法主要用于车身和底盘的NVH分析和评估。

2.边界元方法(BEA)边界元方法通常将待求解的问题的边界与周围环境联系起来,将问题转化为一些与边界相关的算法。

实际上深入发掘了边界的信息,用边界而非内部的信息表示问题,从而使计算得到简化。

在整车NVH仿真模拟中,主要应用于板件和空气噪声的分析和评估。

3.传递矩阵方法(TMM)传递矩阵方法是以系统的输入、输出特性和传递函数为基础,分析系统内外噪声发生、传输和反射的技术方法。

它能有针对性地对汽车的空气、机械、液体等噪声进行分析和评估,可以了解噪声对车辆各个部位的影响和损伤,为NVH优化提供科学依据。

三、整车NVH仿真模拟技术应用整车NVH仿真模拟技术在汽车行业中应用广泛,主要集中在以下方面:1.车身和底盘NVH分析评估车身和底盘是汽车的基本构成部分,而其NVH性能是影响乘坐舒适性的最重要因素之一。

通过整车NVH仿真模拟技术,汽车设计师可以更加直观地了解不同材质、结构、加工工艺等因素对NVH性能的影响,从而对设计方案进行优化,提高整车NVH性能。

汽车整车动力学仿真分析

汽车整车动力学仿真分析的关键是建立一个准确的动力学模型,该模

型包括车辆的运动学和动力学方程。

运动学方程描述了车辆在不同路面条

件下的运动轨迹和姿态,而动力学方程则描述了车辆在不同工况下的运动

力学性能。

这些方程可以通过物理实验和测试获得,也可以通过先进的计

算力学方法进行数值求解。

在进行汽车整车动力学仿真分析时,首先需要输入一些基本的参数和

假设条件,例如车辆的质量、车辆的几何尺寸、轮胎的摩擦系数等。

然后,根据这些参数和假设条件,可以求解车辆的运动学和动力学方程,以得到

车辆在不同工况下的运动性能。

例如,可以计算车辆的加速度、制动距离、最大行驶速度等指标。

在汽车整车动力学仿真分析中,还可以对不同的设计方案进行比较和

评估。

例如,可以比较不同车辆配置下的加速性能,或者评估不同悬挂系

统对车辆操控性能的影响。

通过这种比较和评估,可以帮助工程师选择最

佳的设计方案,并进行必要的优化。

此外,汽车整车动力学仿真分析还可以用于进行车辆的故障诊断和故

障排除。

通过对车辆在不同工况下的仿真分析,可以定位和解决一些潜在

的动力学问题,以提高车辆的安全性和可靠性。

总之,汽车整车动力学仿真分析是一种非常有效的工具,可以帮助工

程师在汽车设计过程中预测和优化车辆的运动性能、稳定性和操控性能。

它可以帮助工程师选择最佳的设计方案,并进行必要的优化,从而提高车

辆的性能和安全性。

介绍整车偏频的仿真方法和技巧

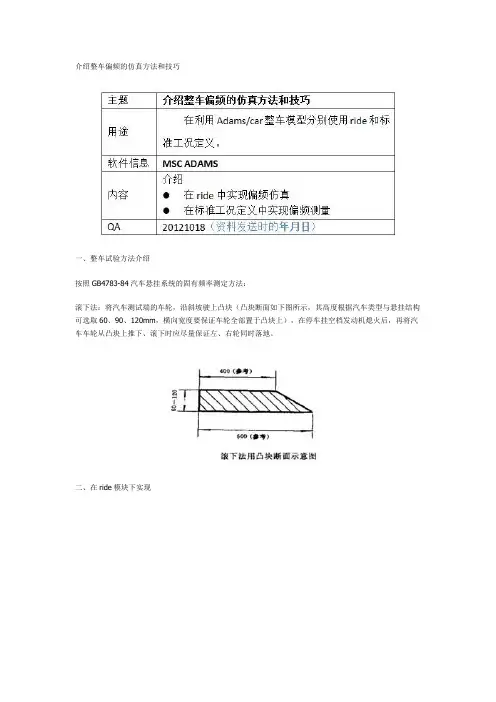

一、整车试验方法介绍

按照GB4783-84汽车悬挂系统的固有频率测定方法:

滚下法:将汽车测试端的车轮,沿斜坡驶上凸块(凸块断面如下图所示,其高度根据汽车类型与悬挂结构可选取60、90、120mm,横向宽度要保证车轮全部置于凸块上),在停车挂空档发动机熄火后,再将汽车车轮从凸块上推下、滚下时应尽量保证左、右轮同时落地。

二、在ride模块下实现

在ride中打开整车模型,整车模型和工况设定见上图所示。

分析后后处理中找出前轴上下点的加速度时域信号(见上图所示),然后通过在后处理中使用fft变换,求出其频域特性,也可以按照国标算法找出其频率值,其中在adams/postprocessor得出结果见下图所示。

三、在ride模块下实现

标准工况定义中实现偏频测量,必须条件是完整的整车模型(同上模型)、定义工况、台阶路面。

注意:1.在adms中使用工况定义使用straight-line maintain工况定义;2.其中路面必须按照GB4783-84编制,下图路面文件可做参考;3.定义车速应该尽量低,计算之前必须进行静平衡,不然会产生误差;4.然后点击ok计算,得出分析结果,在adams/postprocessor的数据处理方法同上述,不在累赘。

整车碰撞仿真分析完成整车建模、设置好相应的测试单元,并核对模型整车情况与试验完全一致后即可将模型提交计算,完成计算后即可对结果进行分析。

正面刚性壁碰撞仿真分析内容主要包括:仿真计算可信性分析;整车和关键部件变形分析;B柱速度/加速度分析;A柱折弯分析;前侵入分析;假人伤害情况分析。

1 仿真计算可行性分析在整车碰撞仿真中虽然顺利完成计算,但由于有以下三个原因的存在并不能保证该计算结果完全准确可靠。

(1)在有限元仿真计算中涉及多种积分算法和不同的接触算法,系统为保证计算正常进行有时会自动增加某些部件的质量,如果该质量增加太多则会导致后期计算结果不可信。

(2)为节约计算时间计算中更多时候采用了非全积分的积分算法,这时将有可能在计算中发生沙漏,导致系统总体能力不守恒。

(3)在接触计算中如果接触设置不合理,将有可能产生较大的界面滑移能,这也是导致系统总能量不守恒的重要因素。

所以在顺利完成仿真计算后,需要对计算结果进行分析。

只有由于上述因素导致的质量增加和能量变化在可接受的范围内,再能认为该模型仿真计算结果是可信的,值得分析的。

打开计算输出的glstat文件或binout文件的glstat选项(见图1. 1),可以方便查看模型计算中涉及的以上因素变化曲线。

图1.1binout文件glstat选项菜单质量增加和能量变化查看内容为added_mass、energy_ratio,一般要求最终质量增加和能量变化不得超过5%,通常计算中初始质量增加在10kg以内,随着计算的进行整车质量还将有所增加。

关于能量变化曲线一般查看hourglass_energy、internal_energ y、kinetic_energy、interface_energy、total_energy这五项。

通常情况这五条曲线形状大致如图1.2。

图1.2仿真过程中能量变化曲线如图1.2可以观察到系统动能逐步转换为内能的过程,图中几条曲线一般应该为光滑过渡,如果在某位置发生突变则有可能是这个位置发生了较大的沙漏或质量增加。

AVLCRUISE整车动力性经济性仿真分析一点技巧1.创建合适的整车模型:首先,需要创建一个准确反映汽车系统的整车模型。

整车模型应包括发动机、传动系统、车辆和驱动循环等关键组成部分。

AVLCRUISE提供了一系列预定义的整车组件,可以快速建立模型。

2.考虑不同的驱动循环:驱动循环是模拟车辆在不同道路条件和行驶方式下的行驶模式。

AVLCRUISE提供了多种驱动循环选项,例如城市循环、高速公路循环和混合循环等。

根据应用需求选择合适的驱动循环。

3.选择适当的发动机模型:发动机是整车系统的核心组件之一,选择合适的发动机模型对于准确预测整车动力性和经济性至关重要。

AVLCRUISE提供了多种发动机模型,包括燃油喷射、气缸模型和排放模型等。

根据实际应用情况选择适当的发动机模型。

4.进行系统参数优化:使用AVLCRUISE可以对整车系统的参数进行优化。

通过调整发动机控制策略、传动系统参数和车辆配置等参数,可以获得最佳的动力性和经济性。

优化参数需要根据具体需求和目标制定,并通过多次仿真计算得到最佳结果。

5.分析仿真结果:AVLCRUISE提供了丰富的结果分析工具,可以从多个方面评估整车动力性和经济性。

例如,可以分析车辆加速性能、燃料消耗率、二氧化碳排放等指标。

通过比较不同优化方案的仿真结果,可以评估其影响,并进行进一步的改进。

6.考虑不确定性因素:在进行整车动力性经济性仿真分析时,需要考虑到实际操作中可能存在的不确定性因素,如驾驶行为、道路状况和环境影响等。

AVLCRUISE允许将这些因素考虑在内,并进行敏感性分析,以评估其对整车性能的影响。

7.与实际测试数据对比:为了验证模型的准确性和可靠性,建议将仿真结果与实际测试数据进行比较。

通过进行实际测试和仿真验证,可以进一步改进整车模型和优化策略,提高整车动力性和经济性。

总之,使用AVLCRUISE进行整车动力性经济性仿真分析需要综合考虑车辆模型、驱动循环、发动机模型、参数优化、结果分析、不确定性因素和实际测试数据等多个方面。

AVLCRUISE整车动力性经济性仿真分析一点技巧AVLCRUISE是一种专业的整车动力学仿真软件,广泛应用于汽车工程领域。

它可以模拟车辆在不同驾驶条件下的动力性和经济性表现,帮助工程师优化整车系统设计。

下面是一些使用AVLCRUISE进行整车动力性经济性仿真分析的技巧。

1.定义合适的驾驶循环驾驶循环是模拟车辆在真实道路上行驶时的驾驶条件。

在仿真分析中,选择合适的驾驶循环非常重要,它会直接影响到仿真结果的准确性和可靠性。

AVLCRUISE提供了一系列标准驾驶循环,如市区循环和公路循环,也可以根据实际情况自定义驾驶循环。

2.建立适当的整车模型整车模型是进行仿真分析的基础。

在建立整车模型时,需要考虑到车辆的各个子系统,如发动机、传动系统、底盘、轮胎等。

AVLCRUISE提供了丰富的模型库,可以快速建立整车模型,并根据需求进行参数设定和优化。

3.设置适当的初始条件在进行仿真分析之前,需要设置适当的初始条件。

初始条件包括车辆的初始速度、加速度和车辆质量等。

这些初始条件会直接影响到仿真结果的准确性。

AVLCRUISE提供了直观的界面,可以方便地设置初始条件。

4.优化动力系统参数优化动力系统参数是提高整车动力性和经济性的关键。

AVLCRUISE提供了强大的参数优化工具,可以帮助工程师通过动力系统参数的调整来优化整车性能。

通过不断的仿真分析和参数优化,可以找到最佳的参数组合,实现动力性和经济性的最优化。

5.分析和解读仿真结果仿真分析得到的结果是判断整车性能的重要依据。

AVLCRUISE提供了丰富的结果输出和可视化工具,可以直观地显示出车辆在不同驾驶条件下的动力性和经济性表现。

工程师需要仔细分析和解读仿真结果,找出性能改进的方向和策略。

总之,AVLCRUISE是一款非常强大的整车动力学仿真软件,它为工程师提供了完善的工具和技术支持,帮助他们优化整车设计,提高动力性和经济性。

使用AVLCRUISE进行仿真分析时,需要注意驾驶循环的选择、整车模型的建立、初始条件的设置、动力系统参数的优化以及仿真结果的分析和解读。

利用CRUISE进行整车动力性经济性仿真计算CRUISE是一种整车动力性和经济性仿真计算工具,它能够模拟汽车在不同速度、负载和运行条件下的动力性能和燃料经济性。

CRUISE使用了一种基于物理模型的方法,可以准确地预测汽车的加速性能、制动性能和燃油消耗率。

在这篇文章中,我将介绍CRUISE的基本原理和应用,并讨论如何利用它进行整车动力性和经济性仿真计算。

首先,让我们来了解一下CRUISE的基本原理。

CRUISE使用了一种模型将汽车的动力系统、传动系统和车辆动力学进行建模。

这个模型可以包括发动机、变速器、传动轴、差速器、车轮和车身等部件的详细信息。

通过这个模型,CRUISE可以根据不同的驾驶循环、载荷条件和车辆参数来预测汽车的动力性能和燃油经济性。

在进行仿真计算之前,我们首先需要输入一些关键信息,如发动机参数、传动系统参数和车辆参数。

发动机参数包括功率、扭矩和燃油消耗率等。

传动系统参数包括变速器的齿轮比和传动效率等。

车辆参数包括车辆的质量、风阻系数和轮胎滚动阻力等。

这些参数不仅可以从供应商提供的规格表中获取,还可以通过实验测试获得。

然后,我们可以选择一个具体的驾驶循环,比如城市驾驶循环、郊区驾驶循环或高速公路驾驶循环。

每个驾驶循环都有不同的速度和加速要求,因此会对汽车的动力性能和燃料经济性产生不同的影响。

CRUISE可以根据驾驶循环的速度和负载要求来模拟汽车的行驶过程,并计算出动力性能和燃料经济性。

在进行仿真计算之后,CRUISE会生成一系列与驾驶循环相关的结果。

这些结果包括加速时间、制动距离、燃油消耗量和能量利用率等。

通过分析这些结果,我们可以评估汽车在不同驾驶条件下的动力性能和燃料经济性,并提出改进的建议。

利用CRUISE进行整车动力性和经济性仿真计算可以带来很多好处。

首先,它可以帮助汽车制造商在产品设计阶段优化汽车的动力系统和传动系统,以提高汽车的动力性能和燃料经济性。

其次,它可以帮助汽车制造商评估不同驾驶条件下汽车的性能差异,并选择最适合特定驾驶循环的汽车配置。

汽车虚拟仿真汽车虚拟仿真是一种基于计算机技术的模拟方法,用于模拟汽车的设计、制造和性能等方面。

通过将现实世界中的汽车数字化成虚拟模型,可以进行各种测试和分析,以评估汽车在不同条件下的表现。

这种虚拟仿真技术在汽车工业中扮演着越来越重要的角色,可以帮助汽车制造商提高产品的质量、降低成本并缩短开发周期。

虚拟仿真技术的应用汽车虚拟仿真技术主要应用于以下几个方面:1. 设计优化通过虚拟仿真技术,工程师可以对汽车的设计进行优化。

他们可以在计算机上创建不同的汽车模型,然后模拟汽车在不同路况和环境下的运行情况。

通过这种方式,工程师可以及早发现设计中的问题并进行修正,从而提高汽车的性能和安全性。

2. 性能测试使用虚拟仿真技术,工程师可以对汽车的各项性能进行测试。

他们可以模拟汽车在高速公路、市区以及极端天气条件下的行驶情况,以评估汽车的操控性、燃油效率、加速性能等指标。

这种测试可以帮助工程师优化汽车的性能并满足客户的需求。

3. 碰撞模拟虚拟仿真技术还广泛应用于汽车碰撞模拟领域。

工程师可以在计算机上模拟汽车在碰撞事故中的表现,评估汽车在不同碰撞情况下的安全性能。

这种模拟可以帮助汽车制造商设计更安全的汽车结构,减少碰撞事故对驾驶员和乘客造成的伤害。

虚拟仿真技术的优势相比传统的实验和测试方法,汽车虚拟仿真技术具有以下几点优势:•成本效益:虚拟仿真技术可以降低实验和测试的成本,节约时间和资源。

•快速迭代:工程师可以快速修改汽车模型并进行仿真,以实现快速迭代和优化。

•准确性:虚拟仿真技术可以模拟真实世界中的各种条件和情况,提供准确的数据和分析结果。

•安全性:通过虚拟仿真技术,可以预测汽车在不同情况下的表现,提高汽车的安全性。

结语汽车虚拟仿真技术为汽车制造商提供了一种全新的设计、测试和评估方法。

它不仅可以帮助汽车制造商提高产品的质量和性能,还可以减少开发成本和缩短开发时间。

随着计算机技术的不断进步,汽车虚拟仿真技术将在未来发挥更加重要的作用,推动汽车工业向更高水平发展。

整车建模及仿真流程是汽车设计和开发过程中非常重要的一步。

它涉及对汽车各个子系统进行建模和仿真,以评估其性能、安全性和舒适性。

以下是整车建模及仿真流程的主要步骤:

1. 功能需求分析:根据汽车的设计目标和使用场景,分析整车的功能需求,包括动力性、经济性、安全性、舒适性等方面。

2. 子系统建模:对汽车的各个子系统进行建模,如发动机、传动系统、悬架系统、制动系统、空调系统等。

这些模型需要尽可能准确地反映子系统的实际工作原理和性能。

3. 整车模型搭建:将各个子系统的模型集成到一个统一的整车模型中,以模拟汽车在各种工况下的运行情况。

这需要考虑子系统之间的相互作用和耦合效应。

4. 仿真与分析:利用专业的仿真软件(如MATLAB/Simulink、AMESim等)对整车模型进行仿真,分析其在各种工况下的性能表现。

这包括动力性分析、经济性分析、安全性分析、舒适性分析等。

5. 优化与改进:根据仿真分析结果,对整车模型进行优化和改进,以提高汽车的性能。

这可能涉及调整子系统的参数、改进控制系统策略等。

6. 试验验证:将优化后的整车模型与实际汽车进行对比试验,验证模型的准确性和仿真结果的可靠性。

这包括台架试验、道路试验等。

7. 仿真结果反馈:将仿真过程中发现的问题和改进措施反馈给汽车的设计和开发团队,为实际汽车的设计和开发提供参考。

总之,整车建模及仿真流程是汽车设计和开发过程中不可或缺的环节,它有助于提高汽车的性能、降低开发成本和缩短开发周期。

11整车仿真 (234)11.1整车装配模型 .............................................................................................................234 11.2整车仿真 .....................................................................................................................235 11.3后处理曲线读取 . (237)11.4动画演示 .....................................................................................................................237 11.4录制动画演示 .............................................................................................................241 11.5整车仿真调试 . (241)附例 (24)2《整车仿真分析篇》11整车仿真在 Adams/Car环境下进行整车动力学仿真必须包含的子系统有:前 /后悬架转向系统前 /后轮胎车身此外 Adams/Car还会包含一个 Test Rig(测试台。

在开环(Open-loop 、闭环(Close-loop 和准静态分析(Quasi-static 中必须选择 ._MDI_SDI_TESTRIG。

用户可以在整车模型中包含其它的子系统,如制动子系统、动力系统等。

11.1整车装配模型在 Standard Interface界面菜单里选择 File>New>Full_Vehicle Assembly。

车辆carsim仿真及应用实例车辆carsim仿真及应用实例车辆仿真是指通过计算机模拟的方式,对车辆的运动、驾驶行为等进行模拟和分析。

在汽车设计、交通规划、道路安全等领域中,车辆仿真已经成为了重要的工具之一。

其中,carsim是一款常用的车辆动力学仿真软件,可以对汽车的运动特性、悬挂系统、转向系统等进行模拟和分析。

carsim软件基于多体动力学理论,可以模拟复杂的汽车运动特性。

通过对汽车各部件的参数进行输入,carsim可以计算出汽车在不同路况下的行驶情况,并可以输出各种数据来评估汽车性能。

下面以一款SUV为例,介绍如何使用carsim进行仿真,并给出一个应用实例。

1.建立模型首先需要建立SUV的3D模型,并将其导入到carsim中。

这里我们使用SolidWorks来建立3D模型,并将其导出为STEP文件格式。

然后在carsim中创建新项目,在“Model”界面中导入STEP文件,并设置好各个零件的参数。

2.设置参数在“Vehicle Parameters”界面中设置SUV的基本参数,包括轴距、重量、轮胎半径等。

这些参数将直接影响到仿真结果。

在“Suspension Parameters”界面中设置悬挂系统的参数,包括弹簧刚度、阻尼系数等。

这些参数将决定车辆在行驶过程中的舒适性和稳定性。

在“Steering Parameters”界面中设置转向系统的参数,包括转向比、轮胎前后距离等。

这些参数将决定车辆的转向特性和稳定性。

3.进行仿真设置好各个参数后,就可以进行仿真了。

在“Simulation Control”界面中设置仿真时间、步长等参数,并点击“Run Simulation”按钮开始仿真。

在仿真过程中,可以实时观察车辆的运动状态,并输出各种数据来评估车辆性能。

例如,可以输出车辆的速度、加速度、侧倾角等数据来评估其稳定性;也可以输出车轮的接地力、滑移率等数据来评估其牵引力和制动力。

4.应用实例以一款SUV为例,我们可以使用carsim来模拟其在不同路况下的行驶情况,并评估其稳定性和操控性能。