露天台阶深孔控制爆破

- 格式:ppt

- 大小:2.17 MB

- 文档页数:18

露天台阶中深孔爆破设计说明书设计:(作业一)郝利军设计审批:计划审核:(成绩)评语:施爆时间:2011年11月10日9时25分爆破任务书编号:NO.2011-10-23-802✄………………………………………………………………………………………………………………八、爆破任务书回执单编号:NO.2011-10-23-802注:请现场负责人在作业后,将此回执单当日反馈到技术组。

原因一栏中填写未完成原因,若完成填一、工程环境与地质条件1、工程环境条件:台阶水平:;勘探线:坐标:X=,Y=其它:2、工程地质、水文条件矿岩说明:硬度系数:裂隙情况:水文情况:其它:3、爆破要求(1)依据《民用爆炸物品安全管理条例》(国务院第446号令);《矿山安全法》;《爆破安全规程》(GB6722-2003)等进行爆破设计。

(2)采用多排微差起爆技术,有效控制爆破震动、后冲和飞石。

(3)爆破后的台阶要规整,避免出现根底、伞相、迟爆、拒爆等现象,杜绝早爆,实行严格的控制。

二、爆破参数三、布孔形式、装药技术、起爆网路敷设及起爆方法1、布孔形式:☑三角形;□矩形2、装药技术⑴连续注药☑⑵隔层装药:□隔离器隔离(下部药柱: m;上部药柱: m);□矿粉或炮泥隔离(下部药柱: m;上部药柱: m)。

3、起爆网络敷设采用微差(斜向、平行)起爆网路进行敷设,以 23 ms或段导爆管雷管下孔, ms或段导爆管雷管地表连接, 53 孔一爆。

4、起爆方法为:☑电力起爆体系;□脉冲起爆体系。

四、施工流程五、实测孔网参数(附炮孔编号示意图)此设计采用三角形布孔方式1、台阶高度H:H=8mm;2、钻孔直径d:d=0.22m;3、坡面角α:α=60°~75°;取α=65°;4、最小抵抗线W1:W1=(0.6~0.9)H;取W1=0.7×8=5.6m;5、安全距离C:C≥2.5~3m;取C=3m;W1≥Hcotα+C;W1≥8×cot65°+3=6.7;符合要求6、垂直孔超深h:h=(0.15~0.35)W d取 0.2h=0.2×5.6=1.12m;7、钻孔深度L:L=H+h;L=8+1.12=9.12m;8、孔距a:a=m W1;m≥1;取m=1.2;a=1×5.6=5.6m;9、排距b:b=asin60°=5m10、堵塞长度L1:常用经验公式 l=(20~40)d;l=30×0.22=6.6m;11 炸药单耗q:q=0.247㎏/ m3;12 单孔装药量:采用毫秒爆破时 Q′=KqabH;K—考虑矿岩阻力作用的增加系数,一般取1.1~1.2;K取1.15 Q′=1.15×0.247×5×5.6×8=64kg;13、装药长度:L2=L-L1=9.12-6.6=2.25m;14、布孔方式:多排布孔三角形布孔;15、总列数(300-3)/5.6=53列,总排数(50-3)/5.6=9排;总孔数53×9-53×9÷3=318个;16、总装药量=318×64=20352㎏;17、爆破土量方 300×50×8-200×25×8=80000m318、装药形式本设计采用台阶微差爆破,垂直孔连续装药;19、深孔台阶微差爆破间隔时间确定△t=KW1=4×5.6=23ms;K=3~6ms/m,硬岩取小值,软岩取大值。

露天矿山中深孔爆破技术露天矿山是指开采矿石的矿山工程露天进行的采矿方法。

而深孔爆破技术是露天矿山中一种常用的矿石炸破方法。

深孔爆破技术通过在地表钻孔并注入爆炸药物,然后引爆炸药,以达到炸碎矿石的目的。

本文将从深孔爆破技术的原理、实施步骤、安全措施、环境影响等方面进行探讨。

一、深孔爆破技术原理深孔爆破技术是一种采用爆破药物炸碎矿石的方法。

其原理是通过在地表钻孔并注入爆炸药物,然后引爆炸药,使矿石破碎。

具体来说,深孔爆破技术主要包含以下几个环节:1. 钻孔:先在地表钻孔,钻孔深度取决于矿石的性质和需求。

一般来说,钻孔深度为矿层高度的1.5倍左右。

2. 装药:通过钻孔向孔底注入爆炸药物,一般使用炸药包或者爆破胶囊。

装药量根据矿石的性质和需求而定。

3. 导爆:在孔底设置导爆管,用以引爆炸药。

导爆管一般由导爆火药或导爆导线组成。

4. 引爆:通过触发系统或者遥控设备引爆炸药,使矿石破碎。

引爆系统可以通过电线、无线电、雷管等方式实现。

5. 矿石破碎:爆炸药爆炸后,产生巨大的能量破碎矿石。

二、深孔爆破技术实施步骤深孔爆破技术的实施步骤主要包括勘探、设计、施工和监测。

1. 勘探:在进行深孔爆破之前,需要进行勘探工作,了解矿石的性质、厚度、分布等信息,以确定最合适的爆破方案。

2. 设计:根据勘探结果,制定深孔爆破设计方案,包括爆破孔网、炸药量、装药方式、引爆方式等。

3. 施工:按照设计方案进行深孔爆破孔的钻孔和装药工作。

施工过程中需要严格控制钻孔的位置、角度和深度,确保炸药的合理分布。

4. 监测:在深孔爆破之前、之中和之后进行监测,包括地震监测、振动监测、颗粒物监测等。

监测结果用于评估爆破效果和安全性。

三、深孔爆破技术安全措施深孔爆破技术在实施过程中,需要采取一系列安全措施,以保障施工人员和周边环境的安全。

1. 施工人员安全:施工人员需要穿戴防护装备,包括安全帽、防护眼镜、防护服等,以防止破碎物和爆炸物对施工人员的伤害。

露天矿控制爆破技术的应用摘要:爆破施工是矿区经常运用到施工技术之一,爆破施工的安全性和效果至关重要。

因此文章在简要概述控制爆破技术的基础上,结合工程实例,分析了控制爆破技术的实际应用。

实践表明,该爆破技术有效解决了露天矿爆破难题,取得了较好的施工效果。

关键词:露天矿;控制爆破;大孔径低扰动控制爆破;应用矿山开采过程中通常需要进行爆破施工,而爆破方案的科学选择对于矿区安全生产意义重大。

如何在相对有限的安全距离内开展小扰动的控制爆破,已然成为当前矿山爆破研究的重要方向。

目前而言,大孔径爆破技术和光面爆破技术能够有效解决上述问题。

光面爆破技术能够有效降低爆破振动带给周围环境的不利影响,大孔径爆破则可以降低爆破次数,提升爆破效率。

1控制爆破技术概述所谓控制爆破技术乃是指的运用合适的爆破技术和爆破工艺,对爆破的能量和爆破的规模进行有效的控制,保障爆破作业中,产生的所有振动、飞石等危害符合爆破规范要求。

控制爆破施工对于矿区边坡结构的稳定性和开采效益有重要的作用,但施工过程复杂,易受地质环境等因素的干扰。

然而,在露天矿山的爆破工程中,采用控制爆破技术却有着很大的优越性,可以有效地控制爆破费用和保护爆破周边的生态环境。

2工程实例2.1工程概况本项目地处赣榆区西北部黑林镇和厉庄镇两镇交界处,东侧行政区划隶属厉庄镇管辖,西侧则隶属黑林镇管辖,距赣榆城区所在地(青口镇)北西330°方向约27km。

矿区西侧有黑(林)-石(桥)公路通过,向南可联接S242省道(赣榆-莒南公路),向东可通G204国道和汾灌高速等主要交通干线。

公路运输可便捷通往赣榆、连云港及周边村镇,交通条件较好。

2.2矿区周围环境矿区四周边主要以水塘、农田为主,距离最近的村庄(新坝村)约1.1km、公路约3.3km,矿区外围无风景旅游点、文物、地质遗迹等特殊保护的环境敏感目标。

矿区东侧:10kV谢湖线高压线穿过,其中东侧离矿区边界最近处约90m;具有光伏发电设施,最近为50m;矿区东南侧:200m范围内有35kV金龙线高压线穿过;矿区西侧:10kV凤凰线穿过,离矿区边界最近距离为200m;矿区北侧:120m有民房,150m范围之外存有一家矿石加工厂;2.3本工程爆破等级的确定本工程采用露天中深孔爆破,爆破药量设计范围为0.5t~10t之间。

露天矿台阶中深孔爆破质量提高措施摘要:本文简述了露天矿爆破时影响爆破效果的因素,提出了提高爆破质量的一些常用方法。

其中采用合理的爆破参数,爆破方法等对于提高爆破质量具有重要作用,进而提高其他采掘设备,运输设备的效率。

关键词:露天矿爆破质量影响露天矿爆破质量因素很多,主要有炸药性能,装药结构,地质条件等。

由于种种因素的影响,会造成大块,根底的产生,从而影响采装设备的效率。

如何提高露天矿爆破质量已是当前露天矿山生产任务中比较突出的问题之一。

提高爆破质量实质上就是要减少大块和根底。

[1]1大块产生的部位和原因分析:1.1产生的部位不合格的大块主要产自同一爆区的软硬岩的分界处;台阶上部和台阶的坡面,爆区的后部边界。

1.2产生原因(1)爆区软硬岩分界部分,易于振落。

(2)炸药能量分布不均,孔口部分能量不足。

(3)台阶前部,岩石受前次爆破的破坏,甚至被切割成块体,爆破时“块体”易整体振落成大块。

(4)爆区后的后部与未爆岩石相交也会产生一些因爆破而振落的大块。

2影响爆破破碎因素及提高爆破质量的措施2.1、影响爆破破碎的主要因素(1)自由面条件和结构面的影响:岩块的破裂面大多数是沿着岩体内的结构面形成。

(2)岩性的影响:大块率随岩石的硬度提高而增加。

(3)爆破单位耗药量:随着单耗的增加,大块率降低,对不同岩石,存在一个最佳的爆破单耗。

(4)炸药在掩体中的分布:随着炮孔直径的增加,大块比例随之上升。

(5)炮孔布置与装药结构:大块经常出现在没有装药的部位和两侧拉裂的部位。

2.2提高爆破质量的措施(1)选准前排孔抵抗线;在倾斜钻孔时,最小抵抗线在炮孔上、下各部位是相等的,计算抵抗线时应加上钻孔偏差;在垂直钻孔时,最小抵抗线部位由于临空条件好,故采用夹制作用大处的底盘抵抗线作为参数进行。

根据钻机型号、性能和体型以及操作人员的作业水平,为了确保在台阶边缘钻孔时的施工安全所确定的第一排炮孔至台阶边缘的距离就是眉线距离,对于大型设备一般大于等于2.5~3米。

露天深孔台阶爆破技术设计例题(终算)工程概况在某大型石灰岩露天矿山,石灰岩较坚硬(f=10),节理裂隙发育,台阶高度12米,台阶坡面角α=75°,爆破进尺10-15米,爆区长度50米。

矿山采用露天潜孔钻机(钻孔直径d=200毫米,最大钻孔深度20米)穿孔。

要求进行爆破方案技术设计。

一、爆破方案因矿山规模为大型,台阶高度为12米,故采用露天深孔台阶爆破方案。

二、技术设计1、钻孔形式因石灰岩较坚硬,节理裂隙发育,故采用垂直钻孔形式。

2、底盘最小抵抗线(W1)(1) 按钻机作业的安全条件W1=Hctgα+B=12ctg75°+(2.5~3)=5.7~6.2米。

(2)按台阶高度计算W1=(0.6~0.9)H=(0.6~0.9)×12=7.2~10.8米(3)按孔径计算W1=K1d=(30~35)×0.2=6~7米(4)按每孔装药条件W1=d[7.85·△·T/(q·m)]1/2=2 [7.85×0.9×0.75/(0.56×1.2)] 1/2=5.6米根据上述计算结果,取W1=6米3、孔距(a)a=m·W1=1.2×6=7.2米,取a=7米4、排距(b)采用矩形布孔,b=a/m=7/1.2=5.8米,取b=5.5米在爆破进尺范围内,可布设两排炮孔,爆破进尺11.5米。

每排50/7=7个炮孔,两排共14个炮孔.5、堵塞长度(L2)L2=0.7W1=0.7×6=4.2米。

L2=(20-30)d=(20-30)0.2=4-6米取4米。

6、超深(h)(1)按孔径:h=10d=10×0.2=2米(2)按抵抗线:h=0.3 W1=0.3×6=1.8米取h=2米7、孔深(L)L=H+h=12+2=14米8、炸药选择及装药结构为降低爆破成本,选择价廉的2号岩石炸药,采用连续装药结构。

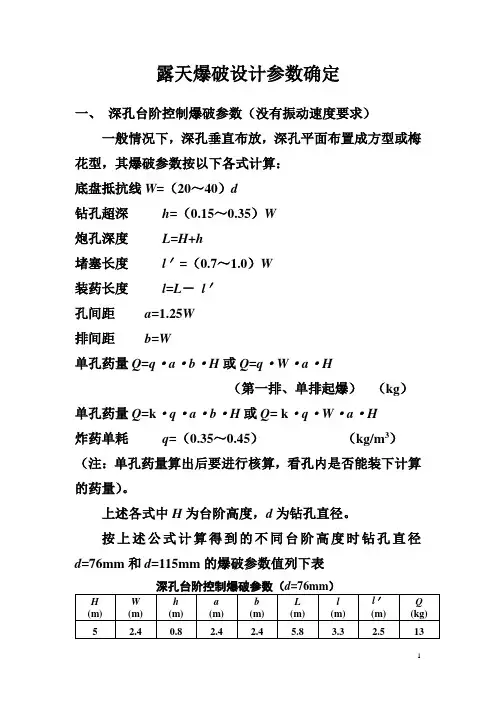

露天爆破设计参数确定一、深孔台阶控制爆破参数(没有振动速度要求)一般情况下,深孔垂直布放,深孔平面布置成方型或梅花型,其爆破参数按以下各式计算:底盘抵抗线W=(20~40)d钻孔超深h=(0.15~0.35)W炮孔深度L=H+h堵塞长度l′=(0.7~1.0)W装药长度l=L-l′孔间距a=1.25W排间距b=W单孔药量Q=q·a·b·H或Q=q·W·a·H(第一排、单排起爆)(kg)单孔药量Q=k·q·a·b·H或Q= k·q·W·a·H炸药单耗q=(0.35~0.45)(kg/m3)(注:单孔药量算出后要进行核算,看孔内是否能装下计算的药量)。

上述各式中H为台阶高度,d为钻孔直径。

按上述公式计算得到的不同台阶高度时钻孔直径d=76mm和d=115mm的爆破参数值列下表注:单位长度装药量4.0kg/m(铵油炸药)注:单位长度装药量9.3kg/m(铵油炸药)二、低台阶钻孔控制爆破(没有振动速度要求)炮孔垂直钻凿,平面成梅花形,钻孔直径d=76mm,其它爆破参数按以下各式计算:底盘抵抗线W=(40~50)d钻孔超深h=(0.1~0.15)W堵塞长度l′=(1.0~1.2)W装药长度l=L-l′钻孔深度L=H+h孔间距a=(1.0~1.5)W排间距b=W单孔药量Q=H·a·b·q或Q=q·W·a·H(kg)炸药单耗q=0.35~0.45 (kg/m3)低台阶钻孔控制爆破参数(d=76mm)注:单位长度装药量4.0kg/m(铵油炸药)三、有振动速度要求的计算(深浅孔爆破均按照此思路)1、根据Q=(V/K)3/αR3公式计算出单响药量;2、由V=Q/q公式计算出每孔担负的体积;3、由S=V/H公式计算出每孔担负的面积;4、由b=(S/1.25) 1/2公式计算出钻孔排距;5、由a=1.25b公式算出钻孔间距;6、算出底盘抵抗线b=w7、同前面算出超深、填塞深度、炮孔深度。

煤矿露天台阶爆破布孔钻孔施工设计方案设计:审核:批准:设计单位:目录一、露天深孔爆破布孔钻孔施工设计 (3)二、小孔径浅孔爆破布孔钻孔施工设计 (14)三、边坡控制预裂爆破布孔钻孔施工设计 (17)四、火区、高温区爆破施工安全技术措施 (19)五、采空区上实施爆破作业的安全技术措施 (22)一、露天台阶深孔爆破布孔、钻孔施工设计1.深孔台阶爆破施工工艺流程如图图所示施工准备钻孔装药填塞起爆网路连接起爆爆后检查2.施工准备2.1覆盖层清除按照“先剥离、后开采”的原则,根据施工区的特点,安排机械进行表土清除、风化层剥离,为爆破施工创造条件。

2.2施工道路布置施工道路主要服务于钻机就位和道路运输。

布置钻机就位的道路施工时,要尽量兼顾随后的运输需要。

运输道路布置应尽可能利用已有的道路,以便缩短基建工期。

应尽量减少上山公路的工程量,以便缩短上山公路的施工周期。

上山公路选线应有利于整个开采期内的石料及废石运输,尽可能降低公路纵坡,以保证上山公路具有足够通过能力并保证雨天运输。

2.3台阶布置将道路修上山后,应在道路与设计的台阶平台交叉处向两侧外拓,为钻机和运输车辆工作创造条件,向两侧的外拓采用挖掘机械与爆破相结合的办法。

爆破法开挖台阶通常采用以下几种方法:2.3.1均匀布孔爆破法。

该法类似于正常的台阶爆破,使用垂直炮孔,只不过是前排的炮孔较浅,爆破孔间排距较小;后排炮孔较深。

2.3.2扇形布孔爆破法。

该法采用垂直炮孔,钻机不用移动到边缘打孔,钻机移动少。

2.3.3准集中药包法。

该法采用垂直炮孔,钻机也不用移动到前缘打孔,钻机前后基本不移动,一般进行左右移动,炮孔基本布置在一条直线上,炮孔间距较小。

3.钻孔3.1钻机平台修建无论是一次性爆破,还是台阶式爆破,都应为钻机修建钻孔平台。

平台的宽度不得小于6~8m保证一次布孔不少于两台。

平台要平整,便于钻机行走和作业。

在施工时,可采用浅孔爆破,推土机整平的方法。

对于分层台阶式爆破平台应根据设计的爆破台阶,从上到下逐层修建,上层爆破后为下层平台的修建创造了条件,上一层的下平台是下一层的上平台。

露天深孔爆破出现的问题及解决方案露天采矿中台阶采剥、掘沟等工程,一般采用深孔爆破法对矿岩实施破碎,根据作业空间,矿岩地质特性、采装运输设备条件等特点,选择合理的布孔方式、爆破参数、装药结构、爆破网络、起爆方法及起爆顺序等来达到好的爆破效果。

但在实际生产中,受诸多因素影响,常出现爆破后冲、根底、大块、伞檐以及爆堆形状不合要求等不良爆破现象,严重影响采、装、运工作效率及施工安全,下面分别分析这些不良爆破现象产生的原因并提出解决办法。

一、爆破上翻及后冲现象在露天采掘台阶爆破施工中,后排孔后冲上翻是常常遇见的现象,尤其在多排孔爆破时,后冲在未爆台阶坡面上产生的岩体裂隙及后排孔上翻的矿岩堆积在未爆台阶顶面,均会给下一次爆破工作带来很大的困难。

产生爆破后冲上翻的主要原因是多排孔爆破时,前排孔底盘抵抗线过大,炮孔填塞高度过大,一次爆破排数过多,爆破参数及起爆方法选择不当。

解决的方法是:1、控制前排孔底盘抵抗线不得超过台阶高度,加强爆破前根底的清理,减少前排孔根部爆破阻力,起爆时前排孔为后排孔创造好的爆破自由面。

2、根据设计台阶高度,合理布孔,可采用间隔装药结构并减少后排孔装药量。

如有可能,在采掘设备条件许可时适当增加台阶高度,从而促进后排孔起爆时的水平运动,而不是出现漏斗和后冲上翻现象。

3、采用多排孔微差爆破时,针对不同矿岩,选择最优的排间微差间隔。

对于大区间微差爆破,后排孔爆破条件显然与前排孔不同,其夹制作用较大,并且前排孔爆破应力波和爆生气体对后排孔的爆破影响也很大,如果排间微差间隔过短,前排孔不能在期望的时间内向台阶自由面移动,则后排孔会由于抵抗线过大出现后冲或上翻。

前后排孔的起爆间隔按抵抗线计算应在12-16ms/m较为合理,而后排孔应逐段增加时间间隔,一般为10%较为理想,需根据具体情况在爆破实验中探索,以取得良好的爆破效果。

一般来讲,台阶高度越短,台阶移动时间就越长,排间微差间隔的增加尤其必要。

4、采用倾斜深孔爆破方法,以减少后排孔底盘抵抗线。

露天深孔台阶缓冲爆破施工工法露天深孔台阶缓冲爆破施工工法一、前言露天深孔台阶缓冲爆破施工工法是现代爆破技术在基坑开挖中的一种应用,通过精确控制爆破过程,实现大规模土石方开挖的高效安全施工。

该工法具有丰富的实践经验和验证,并已广泛应用于各类大型工程项目。

二、工法特点1. 缓冲爆破技术:采用缓冲爆破技术,通过预先设置的缓冲爆破孔,控制爆破波的传播和冲击力的分散,减少对周围结构和设备的影响。

2. 台阶式施工:基于台阶形开挖,逐层进行施工,有效控制露天开挖的边坡稳定性。

3.高效节能:通过准确计算炮孔布置和药量控制,实现最优的爆破效果,减少能量的浪费,提高施工效率。

4. 灵活性强:可以根据特定工程的需求进行调整和改进,适用于不同的土层和地质条件。

三、适应范围该工法适用于需要进行大规模土石方开挖的工程,如道路、铁路、水利等基础设施建设。

特别是在土质较软、存在地下水和小尺寸开挖场地的情况下,该工法具有显著的优势和适应性。

四、工艺原理该工法基于露天爆破技术,通过精确的施工工艺和技术措施,将施工工法与实际工程紧密结合,实现高效安全的开挖过程。

主要包括以下几点:1. 土层分析:首先进行土层分析,了解土层的物理力学性质和地质状况,确定最佳的施工参数。

2. 炮孔布置:根据实际工程情况和施工需求,进行合理的炮孔布置设计,确保爆破波的传播和冲击力的分散。

3. 药量控制:根据炮孔布置和土层分析结果,精确计算和控制药量,使爆破效果达到最佳状态。

4. 监测与控制:在施工过程中,通过地震仪、测震器等监测设备进行实时监测和控制,确保施工过程的安全和稳定。

五、施工工艺1. 土层勘察和分析:对工地土层进行勘察和分析,了解土层的组成和力学性质,为后续施工提供基础数据。

2. 炮孔布置:根据土层分析结果确定炮孔布置方案,用钻机进行炮孔的预备工作。

3. 缓冲爆破:根据炮孔布置方案进行缓冲爆破,使波浪能量逐渐衰减,减小爆破冲击力对周边结构的影响。

露天深孔爆破技术深孔:通常是指钻孔直径在75毫米以上,钻孔深度超过5米的钻孔.

一、深孔爆破的类型:开沟深孔爆破和台阶深孔爆破.

二、台阶深孔爆破的爆破参数:孔径、孔距、底盘抵抗线、排距、超深、孔深以及台阶高度、台阶坡面角、边孔距、炸药单耗、每米炮孔装药量、填塞长度、间隔装药时的药包分配及间隔距离、合理微差间隔时间等.

三、与爆破参数有关的因素:

穿孔设备、岩石性质、地质构造及地形条件、使用炸药、爆破技术、不同的使用条件等.

四、爆破参数的设计计算:

1、钻孔直径的选择工程总量、设备效率经济效益等

2、底盘抵抗线的计算经验公式等

3、孔距的计算

4、排距

5、超深

6、孔深

7、孔边距穿孔设备的安全距离

8、台阶高度开采设计要求

9、炸药单耗岩石可爆性、炸药威力、破碎块度及其它特殊要求等

10、每米炮孔装药量用于爆破设计方面

11、填塞长度爆破效果与安全的要求

12、分段装药改善爆破质量和工程降震要求

五、施工技术

㈠、凿岩作业技术

㈡、爆破作业技术

爆区准备、炸药搬运、装药、填塞、网路联接、起爆、爆破警戒、爆后检查等.

六、微差爆破法:是将群药包以毫秒级的时间间隔分组,按一定顺序起爆的一种爆破方法.

起爆顺序、孔内微差起爆等的要求

七、挤压爆破:是指自由面前有堆碴的爆破.

八、预裂爆破与光面爆破

它们都是一种露天周边控制爆破,对预裂爆破来说,预裂孔先于主炮孔起爆,利用形成的预裂缝来降低爆破地震的危害程度;光面爆破时,其它炮孔起爆完现再起爆光面爆破炮孔,以达到产生光滑的轮廓面的目的.

爆破参数选择、施工技术等.。

凿岩爆破课程设计学院:国土资源工程学院专业:采矿工程年级: 201 级学生姓名:学号:指导教师:日期: 2014年12月18日昆明理工大学国土资源工程学院资开系设计一:露天台阶深孔爆破设计一、工程概况某石灰石矿山采区离民宅最近距离约300m。

该矿山采用露天深孔开采方式,穿孔用KQGS-150潜孔钻机穿孔,钻孔直径均为165mm,深孔爆破,台阶高度为15m,爆破采用塑料导爆管毫秒雷管分段起爆,主要采用硝铵炸药爆破。

随着水泥产销量的不断增加,石灰石需求量为年产480万吨(矿石200万立方米)。

因此,为减小爆破振动,保证居民的生活稳定,同时,又不要影响采矿强度和矿山中长期生产计划。

二、设计要求(1)进行露天深孔台阶爆破设计;(2)提出降低爆破振动的技术措施。

三、爆区地形、地貌及地质条件矿区位于离民宅较远的位置且交通便利,地质主要以岩石为主,有稀疏的植被,岩石裸露在外,容易开采,无地下水干扰。

就是附近300米有村落,开采不能影响居民区。

三、设计依据1、凿岩爆破工程教材;2、矿区地形简易平面图及有关文件资料;3、国家颁布的有关技术及安全规范文件;4、《爆破安全规程》<GB6722-2003> ;5、《民用爆炸物品安全管理条例》(国务院第446号令)。

四、爆破参数的确定及装药结构kg/m3;装药密度ρt/m3;孔深装药系数τ取0.7;超深h=10d=10×0.165=1.65m;孔深l=H+h=16.65m;钻孔邻近密度系数m,其值通常>1.0,取1.2。

台阶坡面取70度。

×3、排距:b=asin60o×sin60o×m6、台阶上眉线至前排孔口距离bc=Wd-Hcotα=°7、炮孔总数:已知矿山年产量为200万m3,若扣除休息日且4天一次爆破循环周期,则一年可以进行80次爆破,每次爆破量为:2000000÷80=25000m3即N=(25000÷15)÷×5.8)=44孔8、单孔装药量:第一排孔:Q1=qa W d H×××÷其他排孔:Q2 =KqabH (K取1.2)×××××××二次破碎药量:Q3=25000×5%×÷五、钻孔及布孔待爆区已形成完整的台阶,工作面较宽,爆破环境较好,钻孔前稍加清除岩基表面的覆盖层,平整岩基表面利于钻孔机定位及防止钻孔时堵塞炮孔,提高成孔率。

露天台阶深孔爆破设计中应注意的几个问题

1.地质条件的分析:在进行露天台阶深孔爆破设计前,需要对现场的地质情况进行充分的分析,包括地质构造、岩层稳定性、地下水位等因素的考虑。

2.爆破参数的确定:需要根据实际情况选择合适的爆破参数,包括炸药种类、药量、起爆方式和时间等因素。

同时,还需要考虑爆破效果和安全性的平衡。

3.防爆安全措施:在进行爆破作业时,需要采取一系列的防爆安全措施,如安装防护罩、关闭周边道路和建筑物等,以确保员工和周边环境的安全。

4.爆破后的治理:爆破后需要对现场进行清理和治理,包括清除垃圾和残渣、填补坑洞等措施,以保证工程质量和环境卫生。

- 1 -。

露天深孔台阶爆破技术设计例题(终算)工程概况在某大型石灰岩露天矿山,石灰岩较坚硬( f=10),节理裂隙发育,台阶高度12米,台阶坡面角a =75 °,爆破进尺10-15米,爆区长度50米。

矿山采用露天潜孔钻机 (钻孔直径d=200 毫米,最大钻孔深度20 米)穿孔。

要求进行爆破方案技术设计。

一、爆破方案因矿山规模为大型,台阶高度为12米,故采用露天深孔台阶爆破方案。

二、技术设计1 、钻孔形式因石灰岩较坚硬,节理裂隙发育,故采用垂直钻孔形式。

2、底盘最小抵抗线( W1 )(1) 按钻机作业的安全条件W1=Hctg a+B=12ctg75° +(2.5~3) =5.7~6.2米。

(2) 按台阶高度计算W1= (0.6~0.9)H=(0.6~0.9) X 12=7.2〜10.8 米(3) 按孔径计算W仁K1d=(30~35) X 0.2=6 〜7 米(4) 按每孔装药条件W仁d[7.85 T/ (q • m) ]1/2=2 [7.85 X 0.9X 0.75/(0.56X 1.2)] 1/2=5.6 米根据上述计算结果,取W1=6 米3、孔距( a)a=m • W1=1.2 X 6=7.2 米,取a=7 米4、排距( b)采用矩形布孔,b=a/m=7/1.2=5.8 米,取b=5.5 米在爆破进尺范围内,可布设两排炮孔,爆破进尺11.5米。

每排50/7=7个炮孔,两排共14个炮孔.5、堵塞长度( L2)L2=0.7W1=0.7 X 6=4.2 米。

L2= (20-30 ) d=( 20-30) 0.2=4-6 米取 4 米。

6、超深( h)(1 )按孔径:h=10d=10 X 0.2=2 米(2)按抵抗线:h=0.3 W仁0.3 X 6=1.8 米取h=2 米7、孔深( L)L=H+h=12+2=14 米8、炸药选择及装药结构为降低爆破成本,选择价廉的 2 号岩石炸药,采用连续装药结构。