手工电弧焊板对接横焊单面焊双面成形的焊接指导书

- 格式:doc

- 大小:68.50 KB

- 文档页数:4

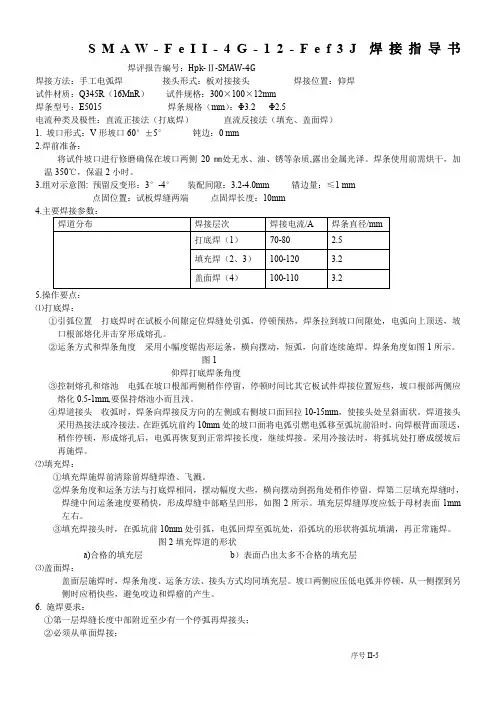

S M A W-F e I I-4G-12-F e f3J焊接指导书焊评报告编号:Hpk-Ⅱ-SMAW-4G焊接方法:手工电弧焊接头形式:板对接接头焊接位置:仰焊试件材质:Q345R(16MnR)试件规格:300×100×12mm焊条型号:E5015 焊条规格(mm):Φ3.2 Φ2.5电流种类及极性:直流正接法(打底焊)直流反接法(填充、盖面焊)1. 坡口形式:V形坡口60°±5°钝边:0 mm2.焊前准备:将试件坡口进行修磨确保在坡口两侧20㎜处无水、油、锈等杂质,露出金属光泽。

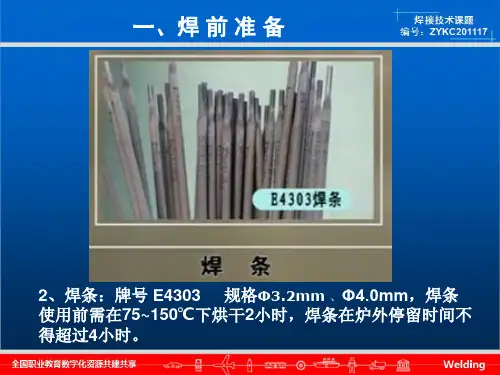

焊条使用前需烘干,加温350℃,保温2小时。

3.组对示意图: 预留反变形:3°-4°装配间隙:3.2-4.0mm 错边量:≤1 mm点固位置:试板焊缝两端点固焊长度:10mm4.主要焊接参数:焊道分布焊接层次焊接电流/A 焊条直径/mm打底焊(1)70-80 2.5填充焊(2、3)100-120 3.2盖面焊(4)100-110 3.25.操作要点:⑴打底焊:①引弧位置打底焊时在试板小间隙定位焊缝处引弧,停顿预热,焊条拉到坡口间隙处,电弧向上顶送,坡口根部熔化并击穿形成熔孔。

②运条方式和焊条角度采用小幅度锯齿形运条,横向摆动,短弧,向前连续施焊。

焊条角度如图1所示。

图1仰焊打底焊条角度③控制熔孔和熔池电弧在坡口根部两侧稍作停留,停顿时间比其它板试件焊接位置短些,坡口根部两侧应熔化0.5-1mm,要保持熔池小而且浅。

④焊道接头收弧时,焊条向焊接反方向的左侧或右侧坡口面回拉10-15mm,使接头处呈斜面状。

焊道接头采用热接法或冷接法。

在距弧坑前约10mm处的坡口面将电弧引燃电弧移至弧坑前沿时,向焊根背面顶送,稍作停顿,形成熔孔后,电弧再恢复到正常焊接长度,继续焊接。

采用冷接法时,将弧坑处打磨成缓坡后再施焊。

⑵填充焊:①填充焊施焊前清除前焊缝焊渣、飞溅。

手工电弧焊技术操作指导书一、引言手工电弧焊是一项重要的金属连接技术,用于连接各种金属材料,如钢铁、铜等。

本指导书旨在为初学者提供有关手工电弧焊技术的操作指导,以确保焊接过程安全、高效,并获得质量优良的焊缝。

二、安全措施在进行手工电弧焊操作之前,请务必采取以下安全措施以确保个人安全:1. 确保工作区域通风良好,并穿戴适当的个人防护装备,如耐热手套、防飞溅面罩等。

2. 确保焊接设备完好无损,并接地良好,避免电击风险。

3. 永远不要直接注视焊弧,以免损伤眼睛。

三、准备工作在进行手工电弧焊操作之前,您需要进行以下准备工作:1. 确保工件表面清洁,去除油脂、锈迹和其他污物,以确保焊接质量。

2. 选择适当的电极和焊丝,根据焊接材料类型和厚度进行选择。

3. 调整焊接电流,根据焊接需求和材料类型进行调整。

四、操作步骤以下是手工电弧焊的基本操作步骤:1. 将工件安放在焊接位置,并用夹具固定。

2. 调整焊接设备,确保合适的电弧长度和焊接电流。

3. 通过按下焊枪扳机,触发电弧,并将电弧接触材料表面。

4. 将焊丝缓慢地加入电弧中,形成焊缝。

5. 控制焊丝的加入速度和焊接速度,以确保焊缝质量。

6. 完成焊接后,松开焊枪扳机并等待焊缝冷却。

7. 进行必要的后续处理和清洁工作,以去除焊渣和其他残留物。

五、常见问题及解决方法1. 焊接时出现溅渣:增加电流,并将焊丝缓慢地加入电弧中。

2. 焊缝不牢固:可能是焊接速度过快或焊丝供给不足,应根据情况进行调整。

3. 焊接中出现气孔:检查焊接设备是否正常工作,确保工件表面干净。

4. 焊接过程中发生烧穿:可能是电弧长度过长或电流过大,应调整焊接参数。

六、总结手工电弧焊是一项需要技术和经验的操作,通过遵守本指导书的操作步骤和安全措施,您将能够进行安全有效的手工电弧焊操作。

请务必熟悉焊接设备的使用说明,并根据实际需求进行操作调整。

通过实践和不断的学习,您将逐渐掌握手工电弧焊技术,并成为一个优秀的焊接工。

手工电弧焊作业指导书一、概述手工电弧焊是一种常用的焊接方法,广泛应用于各个行业中。

本指导书旨在为手工电弧焊操作人员提供详细的操作指导和安全注意事项,以保证焊接作业的质量和安全。

二、操作流程1. 准备工作a) 确保焊接设备完好,电源正常,保护装置齐全。

b) 确定使用正确的焊接材料和焊条。

c) 戴上防护手套、护目镜和耳塞等个人防护装备。

d) 确保焊接区域周围没有易燃、易爆物品。

2. 准备焊工件a) 清除焊工件表面的污垢和氧化物。

b) 对于厚度大于3mm的工件,可以进行坡口处理来增加焊接强度。

3. 调整焊接参数a) 根据焊接材料和工件厚度,选择合适的焊接电流和电极直径。

b) 根据焊接位置和角度,调整焊接电流和电弧长度。

4. 开始焊接a) 用打火机或点火装置点燃焊条的一端。

b) 手握焊条,将焊条的另一端送入焊接区域。

c) 保持适当的焊接角度和速度,使焊接电弧保持稳定。

5. 焊接技巧a) 手持电弧焊是通过手部和手腕的操作完成的,需要练习才能掌握。

b) 焊接时,要注意保持手的稳定和焊接电弧的稳定。

手部运动要轻柔,保持焊接速度均匀。

c) 在焊接不同角度的工件时,要根据需要调整焊接电弧的角度和长度,以提高焊接质量。

d) 在焊接过程中,焊铁电弧要与焊接缝保持一定的间距,以确保熔渣完全清除。

6. 完成焊接a) 在焊接后,不要立即触摸焊接区域,等待它冷却下来。

b) 检查焊接区域,确保焊接缝均匀,没有气孔和裂纹。

c) 如有需要,可以对焊接区域进行打磨和抛光,以提高外观质量。

三、安全注意事项1. 操作人员必须穿戴个人防护装备,包括防护手套、护目镜、耳塞、防火服等。

2. 确保焊接区域周围没有易燃、易爆物品,并保持良好的通风环境。

3. 在焊接过程中,避免将焊接电弧直接照射到皮肤上,以防止电弧灼伤。

4. 使用合格的焊接设备,定期检查焊接设备的正常运行状态。

5. 在焊接过程中,保持专注并集中注意力,避免分心导致意外事故发生。

四、常见问题解决方法1. 焊接区域出现气孔:可能是焊接电弧与焊接缝之间的距离过大或焊接参数调整不当。

横焊单面焊双面成形操作技巧探究横焊单面焊双面成形操作技巧探究在现实生产和制造中,焊接是一种广泛使用的金属连接方法。

横焊和单面焊是常见的焊接方式之一,但为了提高工件的牢固度和密封性,往往需要进行双面成形操作。

本文将就横焊单面焊双面成形操作技巧进行探究,以期为焊接工作者提供帮助。

一、横焊单面焊横焊是在焊接工件中,将焊缝设置在工件的横向方向上的焊接方式,常见在宽度较大或厚度较大的工作件中。

横焊的特点是焊缝长度较长,因此焊接时间较长,需要加强对工件的固定和稳定控制。

而单面焊则是焊接过程中只在一个表面焊接,并不需要在两个表面同时进行焊接。

单面焊的特点是操作简单,工作效率较高,适用于焊接沿直线走向的焊缝。

横焊和单面焊的组合方式,在一些特殊条件下是比较常见的,这时焊后的工件表面需要进行双面成形操作,以此增加其牢固度和密封性。

二、双面成形操作技巧1. 选用合适的成形工具成形工具的选择是双面成形操作的关键,正确的成形工具可以帮助焊接工人把焊点完全填满,达到垂直度和直线度的要求。

常见的成形工具有锤子、冲击工具、扭力加工工具、机器工具等。

在选择成形工具的时候,需要考虑所选工具的安全性能、操作难度、成形效果等因素,以确保操作的顺畅和完成的效果。

2. 控制焊接温度双面成形操作的焊接温度非常重要,因为过高或过低的焊接温度会影响焊接效果。

高温会导致焊点的过热,使得成形效果不佳,低温则会导致焊接不牢固。

因此,在双面成形操作中,需要对焊接温度进行控制和调整。

3. 控制成形的力度双面成形的力度也需要进行掌控,因为过高或过低的力度都会影响成形的效果。

合适的力度可以使焊点达到充分的成形,加强焊点与工件连接的韧性和牢固度。

过低的力度会导致焊点成形不充分,过高则会使焊点变形,影响其工作效果。

4. 选择合适的焊电符合双面成形操作中,焊电符合也是十分关键。

合适的焊电符合不仅可以减少焊点出现裂缝的可能性,也可以提高焊接的稳定性和牢固度。

因此,在进行双面成形操作时,需要选用符合工作件的焊电符合。

手弧焊单面焊双面成型技巧

单面焊双面成形技术是焊条电弧难度较大的一种操作技术,熟练掌握操作要领和技巧才能保证焊出内外质量合格的焊缝与试件。

以断弧焊为例,要掌握好焊条电弧焊单面焊双面成形操作技术,

必须熟练掌握“六种技巧”, 具体内容:点固,起头,运条,收弧,接头,收口。

①点固技巧

试件焊接前,必须通过点固来进行定位,板状试件(一般长300㎜)前后两端点固进行定位,φ≤57㎜的管状或管板试件点固1点进行定位,φ>60㎜点固2点进行定位,定位焊缝长度为10~15㎜为宜。

由于定位焊缝是正式焊缝的一部分,要求单面焊双面成形,并且不得有夹渣、气孔、未焊透、焊瘤、焊肉超高或内凹超标等缺陷。

所采用

的焊条牌号、直径、焊接电流与正式焊接时相同。

板状及管板试件一

般可以在平焊位进行点固,水平固定管一般采用立爬坡位进行点固,

垂直固定管一般采用本位(横焊位)进行点固。

用断弧打底焊接时,各类试件装配尺寸见表 1

试件装配尺寸

焊缝位置试件厚度/㎜坡口角度

/(°)间隙/㎜钝边/㎜反变形角/(°)错边量。

手工电弧焊单面焊双面成形技术单面焊双面成形操作技术是采用普通焊条,以特殊的操作方法,在坡口的正面进行焊接,焊后保证坡口正反两面都能得到双面成形焊缝的一种操作方法。

它是一项在压力管道和锅炉压力容器焊接中,焊工必须掌握的操作技术,其方法主要有断弧焊法和连弧焊法。

基本操作1.引弧应在焊缝中,要做到一“引”便“着”,一“落”便“准”。

由于电缆及焊钳对手腕存在一个重力矩,焊工手持焊钳不易稳定,因此引弧时焊工要蹲稳,手臂要用力持钳,手腕微微用力做点划动作。

另外,焊工心情要放松,紧张则僵硬,僵硬则动作机械而抖动大,极易产生“粘住”和“拉熄”现象。

练习时,从摩擦法开始,逐渐缩短摩擦距离及焊条头与工作面的距离。

轻落轻起,克服惯性,快慢适中,使焊钳运动轨迹逐渐达到近似垂直的效果。

2.要懂得焊条在空间三个方面均有运动,向熔池方向递进要与熔化速度相一致,以保持弧长不变。

快了弧长缩短,甚至“粘住”;慢了弧长拉长,增加飞溅,降低保护作用,影响熔滴过渡。

横向运动的目的在于搅拌熔池,以增加熔宽,应中间快两端慢。

它与向前运动紧密相联,变化很多,应视熔池的形状及熔敷金属量来决定。

只有三个方向上的运动有机结合,才能确保焊缝的一定高度和宽度,确保高质量的焊缝质量。

3.分清熔渣和铁液是提高操作技能的一个关键。

一般铁液超前,熔渣滞后,电弧下的铁液温度高,油光发亮处于下层。

而熔渣温度低,较暗,在铁液上游动。

分不清熔渣和铁液,就不能看清焊缝边缘及熔合情况,焊接盲目性很大。

4.更换焊条要快,接头应准,因为它的好坏将直接影响焊缝的质量。

快,即在前道焊缝收尾处尚处于红热状态,立即引弧,这样前后焊缝易于熔合,能有效地避免气孔和夹渣等缺陷。

准,即接头恰到好处,回行距离在10~20mm,在弧坑上运行的时间稍快(也就是说熔敷金属的量较少)。

回行距离过长,不易摸准位置,反而容易重叠和脱离,运弧时间掌握不好,接头就会偏高或偏低。

另外,收弧时弧坑应力求圆形避免尖形,且焊肉适中,不能太深或太浅,这样才便于接头。

焊接作业指导书〔一〕、电焊作业指导书为确保生产、安装和服务的质量,使生产过程在受控状态下进行,根据国家职业技能鉴定教材内容,结合我处电焊作业实际情况,特制定电焊作业工艺标准。

一、对人员、设备、安全的要求1、对从事电焊作业的人员,必须经过培训、考试合格、取得国家颁发的特殊工种操作证方能上岗作业。

2、从事电焊作业的人员,必须按照GB9448—88《焊接与切割》的要求,正确执行安全技术操作规程。

3、应确认电焊机技术状况良好。

氧气、乙炔、发生器,经专业部门检查合格,方能投入使用。

二、手工电弧焊的工艺参数焊接工艺参数〔焊接标准〕是指焊接时,为保证焊接质量而选定的诸物理量。

A、焊接位置的种类:1、平焊:平焊是在水平面上任何方向进行焊接的一种操作方法。

由于焊缝处在水平位置,溶滴主要靠自重过度,34操作技术比较容易掌握,可以选用较大直径焊条和较大焊接电流,生产效率高,因此在生产中应用较为普遍。

如果焊接工艺参数选择和操作不当,打底时容易造成根部焊瘤或未焊透,也容易出现熔渣或熔化金属混杂不清或溶渣超前而引起的夹渣。

常用平焊有对接平焊、T形接头平焊和搭接接头平焊。

2.立焊:是在垂直方向焊接的一种操作方法。

由于重力的作用,焊条熔化形成的熔滴和熔池中的金属会滴落下来,使焊缝难以成形,影响质量。

因此,立焊所用的焊条直径和焊接电流应小于平焊,并应采用短弧焊接。

3.横焊:是在垂直面上焊接横焊缝的一种操作方法。

由于熔融金属的重力,很容易流下来,产生各种缺陷。

因此,应采用短弧焊接,并选择较小直径的焊条、较小的焊接电流和合适的带材输送方式。

4、仰焊:焊缝位于燃烧电弧的上方,焊工在仰视位置进行焊接。

仰焊劳动强度大,是最难焊的一种焊接位置。

由于仰焊时,熔化金属在重力作用下较易下淌,溶池形状和大小不易控制,容易出现夹渣。

未焊透,凹陷现象,运条困难,外表不易焊得平整。

焊接时,必须正确选用焊条直径和焊接35电流,以便减少溶池的面积,尽量使用厚药皮焊条和维持最短的电弧,有利于溶滴在很短时间内过渡到溶池中,促使焊缝成形。

手工电弧焊低碳钢板立焊位单面焊双面成型技术1、低碳钢板立焊(1)焊前准备焊前准备的内容与低碳钢平板平焊基本一致。

试件固定在垂直面内,间隙小的一端在下面。

(2)操作要点立焊时液态金属在重力作用下易下坠而产生焊瘤,并且熔池金属和熔渣易分离造成熔池部分脱离熔渣的保护,操作或运条角度不当,容易产生气孔。

因此立焊时,要注意控制焊条角度和短弧焊接。

1)打底焊打底层的焊接要点与钢板平焊位置基本一致。

采用直径为3.2mm的焊条,焊接电流90―100A。

焊条与板体下倾角度为70°―80°,选用断弧焊―点击穿法。

2)填充焊填充焊的运条手法为月牙形或横向锯齿形,采用直径为3.2mm的焊条,焊接电流110―120A。

焊条与板件下倾角度为70°―80°。

3)盖面层盖面层施焊的焊条直径、焊接电流、焊条角度,运条方法及接头方法与填充层相同。

2、低碳钢板横焊(1)焊前准备焊前准备的内容与低碳钢平板平焊基本一致,预留反变形角度为5°―6°。

(2)操作要点横焊时液态金属在自重作用下易下淌,在焊缝上侧易产生咬边,下侧易产生焊瘤。

因此,要选用较小直径的焊条、较小的焊接电流,采用多层多道焊、短弧操作。

1)打底焊打底层的焊接要点与平焊基本一致。

采用直径为3.2mm的焊条,焊接电流110―120A。

焊条与板件下倾角度为70°―80°,与焊接前进方向的夹角约为70°。

选用断弧焊―点击穿法。

2)填充焊填充焊的运条手法为直线运条,不作任何摆动。

采用直径为3.2mm的焊条,焊接电流130―140A。

焊道分布如图2―18所示。

焊下侧焊道时焊条与下试板倾角为90°,焊上侧焊道时焊条与下板倾角60°―70°。

焊道之间搭接要适当,不要产生深沟,以免产生夹渣。

一般两焊道之间搭接1/3―1/2为宜。

最后一层填充层距母材表面2mm。

图2-18 焊缝层次分布简图3)盖面层盖面层施焊的焊条直径为3.2mm的焊条,焊接电流100―110A。

手弧焊单面焊双面成型任务计划书英文回答:As a welder, I have been tasked with creating a welding plan for single-side and double-side forming using manual arc welding. This task requires careful planning and execution to ensure high-quality welds and a successful outcome.First and foremost, I will need to assess the materials to be welded and determine the appropriate welding technique for each. For single-side welding, I will need to focus on creating strong and consistent welds on one side of the joint. This may involve using techniques such as weaving or stringer beads to ensure proper penetration and fusion.On the other hand, double-side welding requires welding on both sides of the joint to create a complete weld. This may involve techniques such as backstep welding orstaggered welding to ensure proper fusion and strength throughout the joint.In addition to selecting the appropriate welding technique, I will also need to consider factors such as welding positions, joint preparation, and electrode selection. For example, when welding in the vertical position, I may need to adjust my technique to account for gravity and ensure proper fusion.Furthermore, I will need to create a detailed welding procedure specification (WPS) outlining the specific steps and parameters for each welding process. This will help ensure consistency and quality in the finished welds.Overall, creating a welding plan for single-side and double-side forming using manual arc welding requires attention to detail, skill, and experience. By carefully planning and executing each step, I can ensure a successful outcome and high-quality welds.中文回答:作为一名焊工,我被要求为手弧焊单面焊和双面成型制定焊接计划。

板对接手工电弧焊(横焊)操作指导书一、焊接条件1.试件材料材料:16MnR δ=12mm试件规格:12*125*300(mm)2.焊接材料焊条牌号:E5015焊条直径:Φ3.2,Φ4(mm)焊条烘干温度:E5015 350℃-420℃(1-2小时)3.电源采用AX系列手工电弧焊机作为焊接电源。

反极性接法。

并配有电流表。

电压表作为测试规范的依据。

二、焊接层次及规范1.采用多层多道焊法。

其焊接顺序见图二所示。

2.焊接规范1.焊前准备1)用锉刀或砂轮把坡口尖角磨成1-1.5的钝边,并将坡口两侧20mm内油、锈、水、污垢清理干净。

2)定位装配在试件背面两端10进执行定位焊。

焊缝长15mm左右,焊高≤5mm始焊间隙(2.5-3)较终端间隙(3.2-3.5)小。

终焊端定位焊缝加固定牢。

以防止和减小间隙的收缩。

试件的预反变形量为3-4(mm),错变量≤1mm。

2.操作方法1)起弧先在试弧板上调好电流。

一切正常后即可在定位焊前方10-15mm 处划擦引弧。

待电弧稳定燃烧后再引至始焊端坡口中心,尽量压低电弧并稳弧1-2秒,当背面发出电弧击穿声后。

立即进入正常运条。

2)运条可采用直上直下的锯齿形的运条方法。

封底焊时熔池形状始终保持为椭圆形,熔池前端始终有一个直径相当于焊芯直径1-1.5倍的熔孔,焊条与试板的右倾角为60°-80°。

下倾角为50°-60°。

由弧上坡口停留的时间较下坡口长(上坡口处停留三个单位时间,下坡口处停留一个单位时间)焊条运至下坡口时立即上拉。

3)接头方法a.热接:当弧坑尚处于红热状态时,在离弧坑10-15mm处引弧。

焊到收弧处电弧往熔孔里伸进稍作停留。

此时,焊条与焊件夹角为90°±10°,接头动作越快越好。

b.冷接:在弧坑已经凝固冷却的情况下,用砂轮将弧坑打磨成斜坡,然后在弧坑前10-15mm处引燃电弧焊至收弧处将焊条往熔孔里压一下,并稍作停留,然后正常焊接。

板对接横焊单面焊双面成型教学设计张凯授课班级:12级焊接班专业:焊接专业人数:38授课时间:2012年一、设计理念本节课以学生就业为导向,以企业用人标准为依据,遵从中等职业技术学校学生的认知规律,从感性到理性最后回到感性,设计方案以模块化教学的任务驱动法提出任务,在分析、解决任务的过程中调动学生探究学习的积极性和目的性,达到解决本节的训练重点—横焊单面焊双面成型的操作方法和质量评定德牧的。

教师在实训环节中给予适当的启发和点拨的前提下充分放手,使学生获得“发现”成功的喜悦,评价阶段以激励为主,并在总结提升解决焊接缺陷的基础上,培养学生严谨认真的科学态度和让学生感悟真正掌握一种技能的劳动的快乐。

二、前端分析1、教学内容分析:本节课通过任务驱动法提出任务——单面焊双面成型焊接技术做出一标准焊件,在分析解决问题的过程中,综合基础理论知识和前面学过的板平对接单面焊双面成型内容,能从分调动学生的积极性,重点解决焊接的操作方法及指令评定标准。

以实训为主,理论联系实际,培养学生吃苦耐劳品质。

2、教学对象分析:学生在前面学习了板平对接单面焊双面成型和板立对接单面焊双面成型,对于单面焊双面成型技术从感性到理性、从理论到实践都得到了一定程度的训练和提升,这些都为本节提供了保障。

学生的学习困难在于横焊打底、填充和盖面由平对接和立对接的多道焊变成了多层多道焊,在打底、填充和盖面的多层多道焊中需要老师加以引导。

3、教学方式与教学手段:本课采用讲练结合的教学形式。

在焊件图形的分析、实训操作步骤的设计和实施、质量评定的自评、互评及对焊接缺陷的出现的原因的分析与解决中把时间留给学生,让学生想,让学生说,让学生做,充分发挥学生学习主体作用。

在学习过程中为学生准备学案,使学生在学习中一直能够目的明确,条理清楚,提高实效。

本课既使用实物又使用POWERPOINT 制作的幻灯片等多媒体进行创设情境,提出任务,明确实训内容,总结实训结论。

SMAW-FeII-2G-12-Fef3J焊接指导书焊评报告编号:Hpk-Ⅱ-SMAW-2G焊接方法:手工电弧焊接头形式:板对接接头焊接位置:横焊材质:Q345R(16MnR)试件规格:300×100×12mm焊条型号:E5015 规格(mm): ΦΦ电流类型与极性:直流反接1. 坡口形式:V形坡口60°±5°钝边:0 mm2.焊前准备:将试件坡口进行修磨确保在坡口两侧20㎜处无水、油、锈等杂质,露出金属光泽。

焊条使用前需烘干,加温350℃,保温2小时。

3.组对示意图: 预留反变形:3°-4°装配间隙:-4.0mm 错边量:≤1 mm点固位置:试板焊缝两端点固焊长度:10mm4.主要焊接参数:焊道分布焊接层次焊接电流∕A焊条直径/mm打底焊(1)60-75填充焊(2、3、4)150-160盖面焊(5﹑6﹑7)130-1405. 操作要点:⑴打底焊:①引弧位置打底焊时在始焊端定位焊缝处引弧,上下摆动向右焊接,到达定位焊缝前沿时,电弧向焊根背面压送,稍停顿,根部被熔化击穿,形成熔孔。

②运条方式和焊条角度采用连弧焊法锯齿形运条,上下摆动,短弧,向右连续施焊。

焊条角度如图1所示,运条方法如图2所示。

图2 板横焊时的运条方法图1 板横焊时的焊条角度③控制熔孔和熔池电弧在上坡口根部停留时间比在下坡口停留时间稍长,使上坡口根部熔化1-1.5mm,下坡口根部熔化-1mm,如图3所示。

电弧的1/3用来熔化和击穿坡口根部,控制熔孔,电弧的2/3覆盖在熔池上,保持熔池形状均匀一致。

④焊道接头采用热接法或冷接法接头。

收弧时,焊条向焊接反方向的下坡口面回拉10-15mm,逐渐抬起焊条,形成缓坡;在距弧坑前约10mm的上坡口面将电弧引燃,电弧移至弧坑前沿时,压向焊根背面,稍作停顿,形成熔孔后,电弧恢复到正常焊接长度,再继续施焊。

冷接法焊接前,先将收弧处焊道打磨成缓坡,再按热接法的引弧位置和操作方法焊接。

二保横焊单面焊双面成型

实验(实训)指导(任务)书实训课题(项目) 二保焊开坡口板对接横焊

实训目标熟练掌握二保焊横焊焊单面焊双面成型

实训准备 NBC350焊机、Q235钢板 300*150*8?一对、钢锉、角磨机

过程与方法

一、焊前准备

(1)、焊件 Q235钢板 300*150*8?一对

(2)、坡口角度为60?,钝边0.5~1?,间隙1.5~2?

(二)、焊接工艺参数

规格焊接电流电弧电压气体流量

焊丝牌号

(mm) (A) (V) (L/min)

打底层:18,19 90-100 H08Mn2SiA

ø1.2 15

(ER50—6) 盖面层:18,19 100-110

(三)、操作要领

焊接时,采用左焊法,打底层焊丝要伸到坡口根部,采用月牙形的小幅度摆动焊丝,焊枪摆动时在焊缝的中心移动稍快,摆动到焊缝上坡口时要稍作停顿0.5-1秒。

若坡口间隙较大,应在横向摆动的同时作适当的前后移动的倒退式月牙形摆动,这种摆动可避免电弧直接对准间隙,以防烧穿。

盖面层采用斜锯齿形摆动焊丝,焊两道,第一道焊缝要熔合下坡口线,焊接速度略慢于第二道,焊第二道时要覆盖第一道焊缝的1/2,并要防止产生咬边等现象。

小结与反思。

SMAW-FeII-2G-12-Fef3J焊接指导书

焊评报告编号:Hpk-Ⅱ-SMAW-2G

焊接方法:手工电弧焊接头形式:板对接接头焊接位置:横焊材质:Q345R(16MnR)试件规格:300×100×12mm

焊条型号:E5015 规格(mm): ΦΦ

电流类型与极性:直流反接

1. 坡口形式:V形坡口60°±5°钝边:0 mm

2.焊前准备:

将试件坡口进行修磨确保在坡口两侧20㎜处无水、油、锈等杂质,露出金属光泽。

焊条使用前需烘干,加温350℃,保温2小时。

3.组对示意图: 预留反变形:3°-4°装配间隙:-

4.0mm 错边量:≤1 mm

点固位置:试板焊缝两端点固焊长度:10mm

4.主要焊接参数:

焊道分布焊接层次焊接电流∕A焊条直径/mm

打底焊(1)60-75

填充焊(2、3、4)150-160

盖面焊(5﹑6﹑7)130-140

5. 操作要点:

⑴打底焊:

①引弧位置打底焊时在始焊端定位焊缝处引弧,上下摆动向右焊接,到达定位焊

缝前沿时,电弧向焊根背面压送,稍停顿,根部被熔化击穿,形成熔孔。

②运条方式和焊条角度采用连弧焊法锯齿形运条,上下摆动,短弧,向右连续施

焊。

焊条角度如图1所示,运条方法如图2所示。

图2 板横焊时的运条方法

图1 板横焊时的焊条角度

③控制熔孔和熔池电弧在上坡口根部停留时间比在下坡口停留时间稍长,使上坡口

根

部熔化1-1.5mm,下坡口根部熔化-1mm,如图3所示。

电弧的1/3用来熔化和

击穿坡口根部,控制熔孔,电弧的2/3覆盖在熔池上,保持熔池形状均匀一致。

④焊道接头采用热接法或冷接法接头。

收弧时,焊条向焊接反方向的下坡口面回拉

10-15mm,逐渐抬起焊条,形成缓坡;在距弧坑前约10mm的上坡口面将电弧引燃,电弧移至弧坑前沿时,压向焊根背面,稍作停顿,形成熔孔后,电弧恢复到正常焊

接长度,再继续施焊。

冷接法焊接前,先将收弧处焊道打磨成缓坡,再按热接法的

引弧位置和操作方法焊接。

⑵填充焊:

①填充焊施焊前先清除前焊缝焊渣、飞溅。

②填充焊可焊一层或焊两层。

如果焊两层,第一层填充焊为单焊道,其焊条角度与打

底层相同,但摆幅稍大。

第二层填充层焊两道焊缝,先焊下焊缝,后焊上焊缝。

焊

条角度如图4所示。

焊下面填充焊道时,电弧对准前层焊道下沿,稍摆动,熔池压住焊道的1/2-2/3;焊上面填充焊道时,电弧对准前层焊道上沿并稍摆动,熔池填满空余位置。

填充层焊缝焊完后,其表面应距下坡口表面约2mm,距上坡口表面约。

不

要破坏坡口棱边。

③填充焊接头时,在弧坑前10mm处引弧,电弧回焊至弧坑处,沿弧坑的形状将弧坑

填满,再继续正常施焊。

图3板横焊时的熔孔图4第二层填充焊道焊条角度图5盖面焊道的焊条角度

⑶盖面焊:

①盖面层施焊时,焊条与焊件角度如图5所示。

盖面层焊缝焊三道,由下至上焊

接。

每条盖面焊道要依次压住前焊道的1/2-2/3.

②上面最后一条焊道施焊时,适当增大焊接速度或减小焊接电流,调整焊条角度,

避免液态金属下淌和产生咬边。

6. 施焊要求:

①第一层焊缝长度中部附近至少有一个停弧再焊接头;

②必须从单面焊接;

③第一层和中间层焊道在换焊条时允许修磨接头部位外,其他焊道不允许修磨和返修;

④不允许用焊接卡具或者其他办法将板材试件刚性固定,但是允许试件在定位时预留反变

形量;

⑤试件要求全焊透;

⑥试件数量要求焊1个,不得多焊试件从中挑选。

7. 外观检查:

检查方法:

①采用宏观(目视或者5倍放大镜等)方法进行。

②试件两端20mm内的缺陷不计;

③焊缝的余高和宽度可用焊缝检验尺测量最大值和最小值,不取平均值;

④背面焊缝宽度可不测定。

检查基本要求:

焊缝表面应当是焊后原始状态,焊缝表面没有加工修磨或者返修焊。

检查内容与评定指标:

①焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透;

②咬边深度小于或者等于0.5mm,焊缝两侧咬边总长度不得超过30㎜;

③背面凹坑深度不大于2㎜,总长度不超过30㎜;

④焊缝余高0~4㎜;

⑤焊缝余高差≤3㎜;

⑥焊缝宽度:比坡口每侧增宽,宽度差≤3㎜;

⑦背面焊缝的余高不大于3mm;

⑧焊缝直线度f≤2㎜;

⑨焊后试件变形角度 小于或者等于3°;

8.无损检测:

试件的射线透照按照JB/T 4730《承压设备无损检测》标准进行检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级为合格。

9. 弯曲试验:

弯曲试验按照《TSG Z6002-2010》要求和GB/T 2653《焊接接头弯曲试验方法》进行。