渐开线圆柱齿轮精度及检测原理

- 格式:pdf

- 大小:2.15 MB

- 文档页数:34

实验三渐开线齿轮范成原理及直齿圆柱齿轮基本参数的测定与分析一、渐开线齿轮范成原理:一)、实验目的1、了解范成法加工渐开线齿轮的基本原理,观察渐开线齿轮的轮廓曲线具体形成过程。

2、了解渐开线齿轮产生根切现象的原因及其避免的方法。

3、分析比较标准齿轮和变位齿轮齿形和尺寸的异同点。

二)、实验仪器及工具1、齿轮范成仪(每人一台),绘图纸一张,透明纸一张。

2、铅笔、圆规、三角尺等(自备)。

三)、实验原理范成法是利用一对齿轮(或齿轮齿条)互相啮合的原理来加工齿轮的。

加工时,其中一轮为刀具,另一轮为轮坯。

刀具与轮坯在机床链作用下一方面作定传动比传动,完全和一对真正的齿轮互相啮合传动一样。

另一方面作径向进给运动并沿轮坯的轴向作切削运动,这样切出的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具的齿廓,可以证明其所包络出来的齿廓也是渐开线。

现在用齿条渐开线(基因半径为无限大时渐开线为一倾斜直线)齿廓加工齿轮,那么刀具刀刃在各个位置的包络线就是渐开线,即加工出的齿廓为渐开线齿廓.因为在实际加工时,我们看不清刀刃形成包络轮齿的过程,所以通过齿轮范成仪来表现这一过程,用铅笔将刀具刀刃的各个位置描绘在轮坯纸上,这样我们就能清楚地观察到轮齿范成的过程。

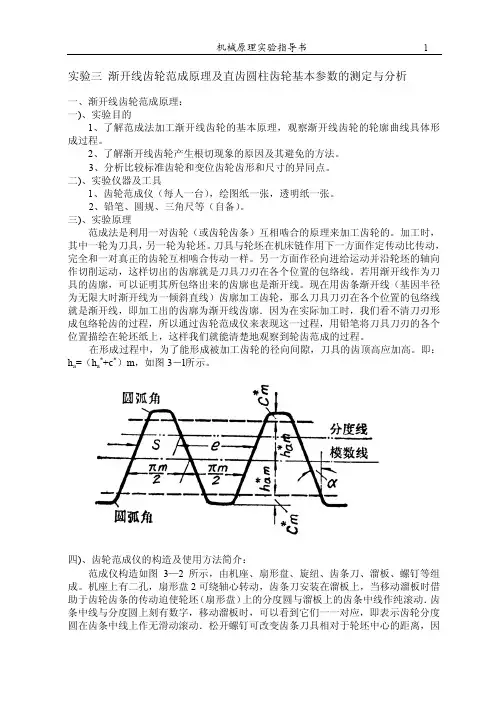

在形成过程中,为了能形成被加工齿轮的径向间隙,刀具的齿顶高应加高。

即:h a=(h a*+c*)m,如图3-l所示。

四)、齿轮范成仪的构造及使用方法简介:范成仪构造如图3—2所示,由机座、扇形盘、旋纽、齿条刀、溜板、螺钉等组成。

机座上有二孔,扇形盘2可绕轴心转动,齿条刀安装在溜板上,当移动溜板时借助于齿轮齿条的传动迫使轮坯(扇形盘)上的分度圆与溜板上的齿条中线作纯滚动.齿条中线与分度圆上刻有数字,移动溜板时,可以看到它们一一对应,即表示齿轮分度圆在齿条中线上作无滑动滚动.松开螺钉可改变齿条刀具相对于轮坯中心的距离,因此齿条刀可固定在相对扇形盘的任一位置,如把齿条中线安装在扇形盘的分度圆相切的位置上,则可绘出标准齿轮的齿廓;当齿条中线安装在扇形盘的分度圆切线有一段距离时,(其移距值xm可在溜板两侧的刻度上直接读出),则可按变位值的大小和方向绘出各种正、负变位齿轮的齿廓。

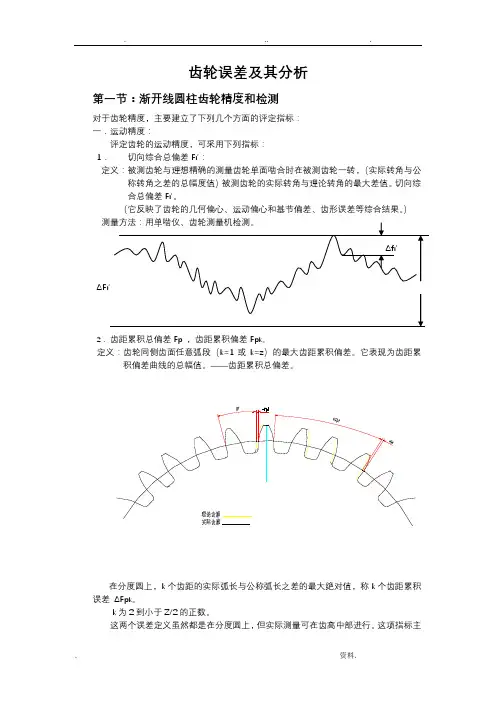

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

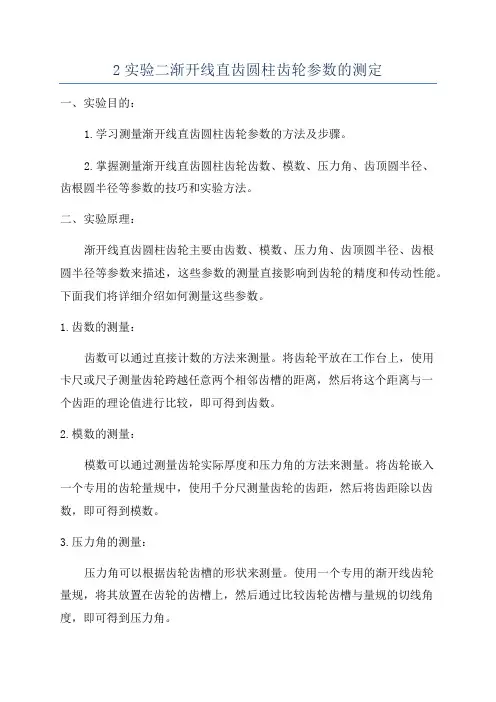

)ΔF i2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转围,测头在齿槽,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周围,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转,双啮中心距的最大变动量。

2实验二渐开线直齿圆柱齿轮参数的测定一、实验目的:1.学习测量渐开线直齿圆柱齿轮参数的方法及步骤。

2.掌握测量渐开线直齿圆柱齿轮齿数、模数、压力角、齿顶圆半径、齿根圆半径等参数的技巧和实验方法。

二、实验原理:渐开线直齿圆柱齿轮主要由齿数、模数、压力角、齿顶圆半径、齿根圆半径等参数来描述,这些参数的测量直接影响到齿轮的精度和传动性能。

下面我们将详细介绍如何测量这些参数。

1.齿数的测量:齿数可以通过直接计数的方法来测量。

将齿轮平放在工作台上,使用卡尺或尺子测量齿轮跨越任意两个相邻齿槽的距离,然后将这个距离与一个齿距的理论值进行比较,即可得到齿数。

2.模数的测量:模数可以通过测量齿轮实际厚度和压力角的方法来测量。

将齿轮嵌入一个专用的齿轮量规中,使用千分尺测量齿轮的齿距,然后将齿距除以齿数,即可得到模数。

3.压力角的测量:压力角可以根据齿轮齿槽的形状来测量。

使用一个专用的渐开线齿轮量规,将其放置在齿轮的齿槽上,然后通过比较齿轮齿槽与量规的切线角度,即可得到压力角。

4.齿顶圆半径的测量:齿顶圆半径可以通过测量齿轮头部的直径来测量。

将齿轮放在测微计中,将测微计触针对准齿轮表面,然后读取测微计的示数,即可得到齿顶圆半径。

5.齿根圆半径的测量:齿根圆半径可以通过测量齿轮底部的直径来测量。

操作方式与测量齿顶圆半径类似,只是测微计的触针要对准齿轮的底部。

三、实验步骤:1.将待测齿轮放在工作台上,保证齿轮平稳。

2.使用卡尺或尺子测量相邻齿槽的距离,计算得到齿数。

3.将齿轮嵌入齿轮量规中,测量齿距,计算得到模数。

4.使用渐开线齿轮量规测量齿轮齿槽的切线角度,计算得到压力角。

5.使用测微计分别测量齿轮头部和底部的直径,计算得到齿顶圆半径和齿根圆半径。

6.完成所有参数的测量后,对测量值进行统计和分析,检查数据的准确性和可靠性。

四、实验注意事项:1.在测量过程中要保证齿轮的稳定性,避免测量误差的产生。

2.使用测量工具时要小心操作,避免对齿轮造成损害。

渐开线圆柱齿轮参数测定实验报告一、实验目的渐开线圆柱齿轮是机械传动中广泛应用的重要零件,其参数的准确测定对于齿轮的设计、制造和使用具有重要意义。

本次实验的目的在于通过实际测量和计算,掌握渐开线圆柱齿轮主要参数的测定方法,加深对齿轮几何特性和传动原理的理解,提高实际操作和数据处理能力。

二、实验原理1、渐开线的形成渐开线是指当一直线在一圆周上作纯滚动时,直线上一点的轨迹。

渐开线圆柱齿轮的齿廓就是由渐开线构成的。

2、主要参数渐开线圆柱齿轮的主要参数包括齿数 z、模数 m、压力角α、齿顶高系数 ha 、顶隙系数 c 等。

3、测量方法(1)齿数 z:直接数出。

(2)模数 m 和压力角α:通过测量公法线长度或跨齿数,利用相关公式计算得出。

(3)齿顶高系数 ha 和顶隙系数 c :根据标准值选取或通过测量齿顶圆直径和齿根圆直径计算得出。

三、实验设备和工具1、被测渐开线圆柱齿轮2、游标卡尺(精度 002mm)3、公法线千分尺(精度 001mm)4、万能角度尺5、绘图工具四、实验步骤1、齿数 z 的测定直接数出被测齿轮的齿数 z,并记录。

2、模数 m 和压力角α 的测定(1)选择合适的跨齿数 k,根据公式 k = z/9 + 05 计算(四舍五入取整数)。

(2)用公法线千分尺测量跨 k 个齿的公法线长度 Wk 和跨(k 1) 个齿的公法线长度 W(k 1) 。

(3)根据公式 m =(Wk W(k 1))/πcosα 计算模数 m,压力角α 一般取标准值 20°。

3、齿顶高系数 ha 和顶隙系数 c 的测定(1)用游标卡尺测量齿顶圆直径 da 和齿根圆直径 df 。

(2)根据公式 ha =(da d) / 2 计算齿顶高 ha ,其中 d 为分度圆直径,d = mz 。

(3)由公式 ha = ha m 计算齿顶高系数 ha ,一般标准值为 1。

(4)根据公式 c = c m 计算顶隙 c ,其中 c =(df d 2ha) / 2 ,从而得到顶隙系数 c ,一般标准值为 025。

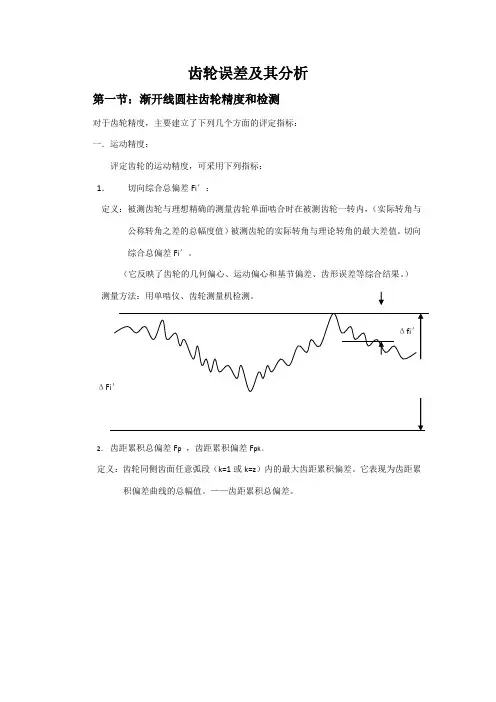

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)测量方法:用单啮仪、齿轮测量机检测。

ΔF i2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

渐开线直齿圆柱齿轮参数测定实验报告1. 背景渐开线直齿圆柱齿轮是机械传动中常用的一种元件,其参数的准确测定对于设计和制造具有重要意义。

本实验旨在通过测量渐开线直齿圆柱齿轮的几何参数,如模数、齿数、压力角等,来评估其性能和适用范围。

2. 分析2.1 渐开线直齿圆柱齿轮的基本概念渐开线直齿圆柱齿轮是由一系列等距离排列的齿形构成,其特点是在啮合过程中两个相互啮合的齿面接触点在整个啮合过程中速度和方向均发生变化。

这种设计可以减小噪声和振动,并提高传动效率。

2.2 测量参数为了确定渐开线直齿圆柱齿轮的性能和适用范围,需要测量以下几个关键参数:•模数(Module):模数是指每个齿所占据的长度,在计算机辅助设计(CAD)和计算机数值控制(CNC)中常用到。

模数的测量可以通过测量齿轮的直径和齿数来计算得出。

•齿数(Number of teeth):齿数是指齿轮上的齿的数量,也是计算渐开线直齿圆柱齿轮参数的重要参数之一。

可以通过直接数数或使用光电传感器等设备来测量。

•压力角(Pressure angle):压力角是指啮合面与法线之间的夹角,影响着传动效率和载荷分布。

可以通过测量两个相邻齿的啮合点坐标来计算压力角。

2.3 测量方法本实验使用以下步骤来测量渐开线直齿圆柱齿轮的参数:1.使用卡尺或测微仪等工具测量齿轮外径,根据外径计算模数。

2.使用光电传感器等设备对齿轮进行旋转,并记录每个周期内的脉冲数量,从而得到准确的齿数。

3.将两个相邻齿的啮合点坐标记录下来,并根据坐标计算出压力角。

4.根据上述测量结果,计算出渐开线直齿圆柱齿轮的几何参数。

3. 结果根据实验测量数据,得到以下结果:•齿数:20•外径:50mm•模数:2.5mm•压力角:20°4. 建议根据上述测量结果,可以得出渐开线直齿圆柱齿轮的参数。

根据实际应用需求和设计要求,可以进一步优化参数,如调整模数和压力角等,以满足特定的传动效果和载荷要求。

渐开线齿轮参数测定及啮合传动实验指导书一、实验目的1. 测定渐开线直齿圆柱齿轮的几何参数;(1)通过测量公法线长度确定模数m和压力角α:(2)通过测量齿顶圆直径d a和齿根圆直径d f,确定齿顶高系数h a*和顶隙系数c*;(3)通过标准齿轮公法线长度与实测公法线长度的比较,判断齿轮的变位类型,并计算变位系数x,确定齿轮是否根切;2. 观察直齿圆柱齿轮的啮合传动过程,测定重合度。

3. 确定变位齿轮的传动类型及啮合参数。

二、实验仪结构及实验原理1. 实验仪结构,如图1所示:图1 实验仪结构图齿轮轴1、2固定在台板上,其中心距为100±,齿轮1的轴颈上可分别安装2#、3#、5#、6#实验齿轮,齿轮2的轴颈上可分别安装1#、4#实验齿轮,1#齿轮可分别与2#、3#齿轮啮合,4#齿轮可分别与5#、6#齿轮啮合,共组成四对不同的齿轮传动。

实验仪还配有4块有机玻璃制的透明面板,面板相当于齿轮箱体的一部分,面板上刻有齿顶圆、基圆、啮合线等,两孔同时安装在齿轮轴1、2的轴颈上。

面板I和面板II分别用于齿轮1~2和齿轮1~3两对啮合传动,面板III和面板IV分别用于齿轮4~5和齿轮4~6两对啮合传动。

2. 渐开线直齿圆柱齿轮参数测定原理渐开线齿轮的基本参数有五个:z、m、α、h a*、c*,其中m、α、h a*、c*均应取标准值,z 为正整数。

对于变位齿轮,还有一个重要参数,即变位系数x ,变位齿轮及变位齿轮传动的诸多尺寸均与x 有关。

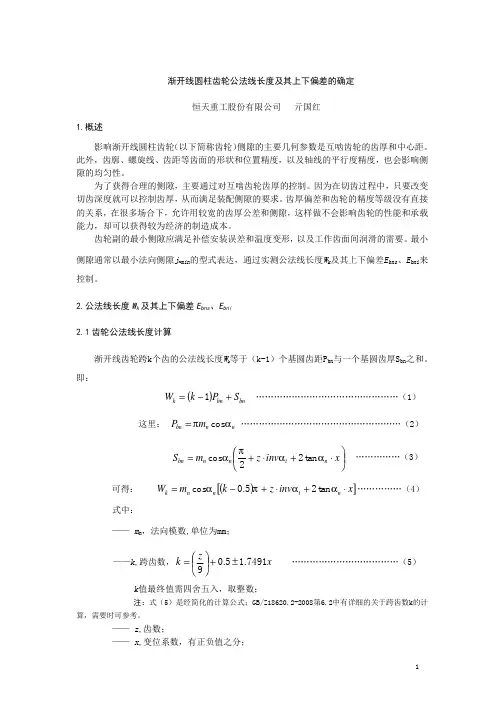

(1)通过测量公法线长度确定模数m 和压力角α,见图2。

① 确定跨齿数k :20.5cot 180xk z ααπ=++o② 测量公法线长度k W '和1k W +'。

③ 确定模数m 、压力角α:图2 用游标卡尺测公法线长度根据渐开线性质:发生线沿基圆滚过的长度,等于基圆上被滚过的弧长。

(1)k b b W k p s '=-+ 1k b b W kp s +'=+所以1cos b k k p W W m πα+''=-=式中因α一般只为20。

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一. 运动精度:评定齿轮的运动精度,可采用下列指标:1 .切向综合总偏差Fi':定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F「。

2 .齿距累积总偏差F p,齿距累积偏差F pko定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

一一齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差AFpkok为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用AF p评定不如△ F「全面。

因为皆是在连续切向综合误差曲线上取得的,而AF p不是连续的,它是折线。

AFi' = AF p + Af f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动△ F r与公法线长度变动△ F w:AFr定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳△ F r只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动△ F w o△Fw定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

馈w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差△ Fi”和公法线长度变动△ F w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

△Fi"定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

渐开线直齿圆柱齿轮参数测定实验一、实验目的本实验旨在通过测量渐开线直齿圆柱齿轮的参数,掌握测量方法和技巧,加深对渐开线直齿圆柱齿轮的理解。

二、实验原理1.渐开线直齿圆柱齿轮的基本参数渐开线直齿圆柱齿轮是一种常用的机械传动元件,其主要参数包括模数、压力角、分度圆直径、法向变位系数等。

2.测量方法(1)模数的测量模数是指每个齿轮上单位长度内所含有的牙数。

测量时可使用卡尺或游标卡尺测量分度圆周长,并除以π得到分度圆直径,再用分度圆直径除以牙数即可得到模数。

(2)压力角的测量压力角是指啮合点处法向与切向之间夹角。

常用的测量方法有切线法和棱镜法。

切线法需要制作切割器,在啮合点处与被测齿轮相切,然后读取切割器上所示的压力角。

棱镜法则是将棱镜放置在啮合点处,使棱镜的一面与齿轮啮合,然后读取棱镜上所示的压力角。

(3)分度圆直径的测量分度圆直径是指齿轮上齿根和齿顶的中心距离。

测量时可使用卡尺或游标卡尺测量分度圆周长,并除以π得到分度圆直径。

(4)法向变位系数的测量法向变位系数是指啮合时相邻两个齿根或齿顶之间距离与模数之比。

常用的测量方法有切线法、高度法和螺旋仪法等。

三、实验步骤1.准备工作(1)将被测渐开线直齿圆柱齿轮安装在测试台上,并用夹具固定。

(2)检查测量仪器是否正常工作,如游标卡尺是否灵敏、切割器是否锐利等。

2.模数的测量使用游标卡尺沿着分度圆周长逐个读取牙数,并记录下来。

然后将分度圆周长除以π得到分度圆直径,再用分度圆直径除以牙数即可得到模数。

3.压力角的测量(1)切线法:制作切割器,在啮合点处与被测齿轮相切,然后读取切割器上所示的压力角。

(2)棱镜法:将棱镜放置在啮合点处,使棱镜的一面与齿轮啮合,然后读取棱镜上所示的压力角。

4.分度圆直径的测量使用游标卡尺沿着分度圆周长逐个读取齿根和齿顶的中心距离,并记录下来。

然后将所有读数求平均值即可得到分度圆直径。

5.法向变位系数的测量(1)切线法:制作切割器,在啮合点处与被测齿轮相切,然后读取切割器上所示的距离,并除以模数即可得到法向变位系数。