氨纶包芯纱的生产实践与探讨

- 格式:pdf

- 大小:161.89 KB

- 文档页数:3

氨纶包芯纱细纱工作法的创新司秀燕南树伦沃光辉左长军(山东基德生态有限公司)为提高氨纶包芯纱的成纱质量,提升值车工的操作技术水平,达到规范操作的目的,在无“省颁”“部颁”操作标准的情况下,我公司经过反复摸索,制定出了《氨纶包芯纱细纱工作法》。

本工作法中没有做出具体要求的项目按原有的《细纱操作法》执行,在本操作法中单独做出单独规定的项目按本工作法的要求执行。

1 生头单项操作生头单项操作要求动作快捷、连贯、准确,并做到动作稳、少接空头,提高生产效率。

(1)左手拿纱管,右手拇指捏住准备好的包芯纱往纱管底部缠绕3-5圈,在缠绕时,左手拇指捏住纱尾,右手往管上缠绕纱条时,将纱尾压住,以防缠绕不紧接空头。

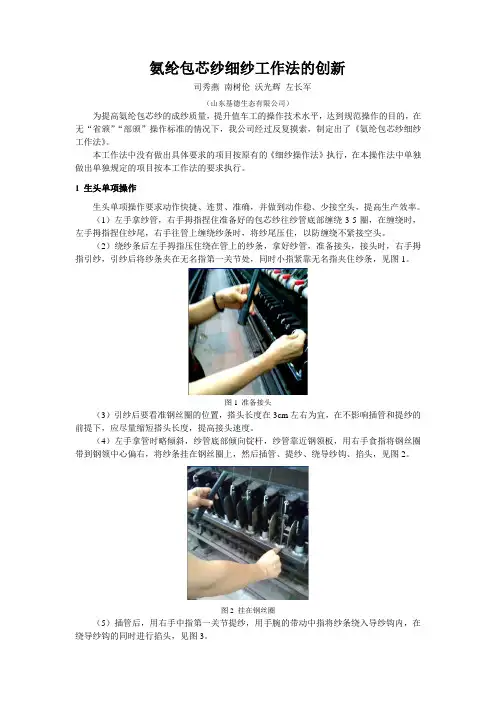

(2)绕纱条后左手拇指压住绕在管上的纱条,拿好纱管,准备接头,接头时,右手拇指引纱,引纱后将纱条夹在无名指第一关节处,同时小指紧靠无名指夹住纱条,见图1。

图1 准备接头(3)引纱后要看准钢丝圈的位置,搭头长度在3cm左右为宜,在不影响插管和提纱的前提下,应尽量缩短搭头长度,提高接头速度。

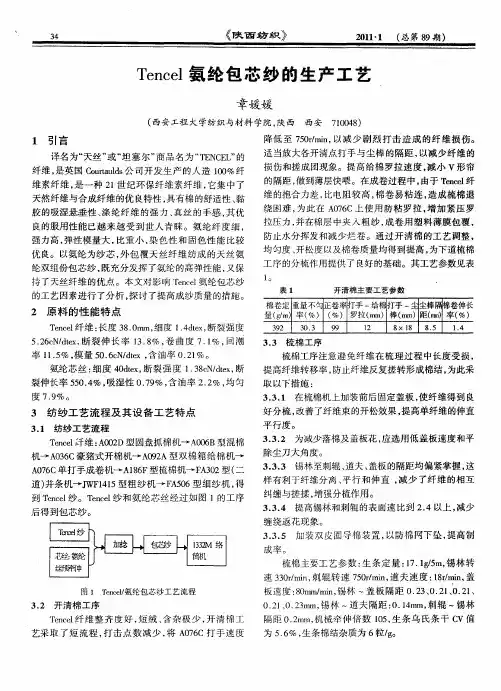

(4)左手拿管时略倾斜,纱管底部倾向锭杆,纱管靠近钢领板,用右手食指将钢丝圈带到钢领中心偏右,将纱条挂在钢丝圈上,然后插管、提纱、绕导纱钩、掐头,见图2。

图2 挂在钢丝圈(5)插管后,用右手中指第一关节提纱,用手腕的带动中指将纱条绕入导纱钩内,在绕导纱钩的同时进行掐头,见图3。

图3 绕导纱钩(6)掐头位置在右手食指第一关节中部,食指与无名指平齐,纱条绷紧,中指靠近食指关节后用中指肚掐头,见图4,要求动作快,掐头后右手拇食指掐住纱条,从前皮辊与中铁棍之间拎头,见图5,拎头时,右手拇指捏住纱条在3cm左右,手松开后接出疙瘩,使结头处的粗节及无丝处在络筒上用电清清除。

图4 掐头图5 绕皮辊拎头(7)接头后,用右手食指将吸入笛管的丝迅速掐断完成接头动作。

2 巡回工作在实际生产中,因氨纶包芯纱系列品种操作难度大,纺40支及以上品种时每人看管3台细纱机。

氨纶包芯纱特有纱疵成因和消除措施的探讨周培玉(江苏省连云港纺织工业公司)王同勇(江苏省连云港市纺织厂)摘要:通过对氨纶包芯纱特有的空芯、露芯、麻花纱、空鞘和弹性不匀等纱疵的成因分析,提出了相应的消除措施,即提高氨纶包芯纱的包覆效果、减少氨纶丝断头、减少外包纤维断头、合理选配钢领和钢丝圈、加强现场管理和操作技巧等。

关键词:氨纶;包芯纱;纱疵;成因;影响;措施中图分类号:TS101.92+2.3文献标识码:C文章编号:1001-7415(2000)09-0013-04随着氨纶弹性纤维的优良特性被人们逐渐认识,氨纶包芯纱、氨纶包覆纱等弹力纱线的用途越来越广,消费量越来越大。

自80年代以来,国内生产厂家由最初的几家发展到现在的数百家之多。

氨纶包芯纱和包覆纱等在生产过程中由于工艺缺陷或设备状态不良等形成的特有纱疵不容忽视。

氨纶弹力产品从氨纶丝原料到织物成品的价格远高于其他纺织品。

因此,由于纱疵而对织物质量造成的影响和经济损失也较大。

纱疵往往是使弹力纱生产厂家丢掉后道用户的最主要原因。

1氨纶包芯纱的主要纱疵形式氨纶包芯纱的特有纱疵主要有五种形式:第一,空芯。

是指纱体中氨纶丝断头,使纱的某一部分无氨纶丝,只有外包覆纤维。

第二,露芯。

是指外包纤维对芯丝包覆不足,芯丝部分外露。

第三,空鞘,又称无包覆纤维。

是指芯丝完全裸体。

第四,是麻花纱。

指氨纶丝与外包覆纤维之间不呈现一种芯皮关系,而是呈相互缠绕的捻合关系。

第五,弹性不均匀。

主要指每只弹力纱之间的弹力差异情况。

2特有纱疵对织物的不良影响2.1空芯空芯是对弹力织物不良影响最大的一种纱疵。

长片段的空芯实际上使纱线完全变成了非弹周培玉:女,45岁,高级工程师,连云港,222003收稿日期:2000-05-25力纱,使织物局部失去弹性。

短片段的空芯造成织物局部弹性不匀。

大面积的密集性短片段空芯,氨纶丝断头尾端大面积裸露于织物外部,也会使织物几乎失去弹性。

2.2露芯和麻花纱这两种疵点的共同特点是氨纶丝局部暴露在外。

氨纶丝与其它纱之间是互相捻绕的关系,因此纱线在张紧状态下氨纶丝外露,染色时易造成色花色差,不宜做深色产品。

氨纶合捻线的强力等于与之配合的非弹力纱线的强力,因此较同规格氨纶包芯纱的强力高。

氨纶合捻线中氨纶丝与其它非弹力纱线之间的抱合程度低于氨纶包芯纱,体现为氨纶丝的回缩程度高于包芯纱,因此合捻线的弹性高于包芯纱。

1。

2 氨纶包芯纱的纺纱原理1.2.1环锭纺氨纶包芯纱氨纶包芯纱可采用环锭纺、转杯纺、赛络纺、涡流纺、静电纺等方法纺制,使用最广泛的是环锭纺,其纺纱原理如图2所示。

在环锭细纱机上除原有的牵伸机构之外,再加装一套氨纶丝喂入机构和预牵伸机构,采用积极方式控制牵伸量。

短纤维须条和氨纶丝分别经过牵伸后,同时从细纱机的前钳口喂入并合,经过导纱钩,再经过钢领、钢丝圈的加捻卷绕作用形成氨纶包芯纱,最后再经过汽蒸定捻和络筒。

氨纶包芯纱的工艺流程概括为:一般棉/氨纶包芯纱以60~80℃、15~20 min进行两次真空汽蒸定形为宜,毛/氨纶包芯纱以80℃、40 min的定形条件为宜。

1.2.2转杯纺氨纶包芯纱转杯纺纺制氨纶包芯纱的纺纱原理如图3所示,将转杯轴中心开孔,氨纶丝经由转杯轴中孔进入转杯,通过调整氨纶丝的张力来生产包芯纱。

1.2.3赛络纺氨纶包芯纱在细纱机上加装适当装置后可纺制赛络纺弹性包芯纱。

这种纱除了具有赛络纺纱和氨纶包芯纱的优点之外,还可避免包芯纱生产过程中由于工艺缺陷或设备状态不良等造成的露芯、空鞘等特有纱疵。

所纺制的纱线芯丝包覆效果好,毛羽少,外表光滑,耐磨性能好,成纱质量高。

赛络纺的纺纱原理如图4所示,两根平行的粗纱进入牵伸区后,经分别牵伸后从细纱机前罗拉钳口处出来汇合,锭子和钢丝圈的回转给纱线加捻,捻度自下而上地传递直至前罗拉握持处。

在汇集点上方的两根单纱捻向和下方股线捻向相同,但捻度上少下多。

纺制赛络纺包芯纱时,氨纶长丝在芯丝退绕装置控制下,通过与前罗拉的速度差给予芯丝一定的预牵伸倍数,经过导丝轮从前罗拉喂入;两根粗纱通过一定隔距的粗纱喂入器从后罗拉喂入,经一定倍数的牵伸后在前罗拉出口处与氨纶芯丝捻合,1.3氨纶包芯纱的力学性能氨纶包芯纱的力学性能(包括强力、伸长和弹性)是影响弹力织物的重要基础,分析影响包芯纱强力、弹性的因素,对包芯纱和弹力织物的原料选择、设计、生产,以及理解弹力纱线和织物的变形机理等均有参考意义。

《氨纶弹力丝生产及其应用》学习记录之二第二章氨纶弹力丝及弹力纱线第二节氨纶包芯纱(Core Spun Yarn)一、概述氨纶包芯纱是以氨纶丝为纱芯,外包一种或几种非弹力的短纤维(棉、毛、涤棉、腈纶、涤纶等)纺成的纱线,可以纺成较细的纱。

芯丝提供优良的弹性,而外围纤维则可提供所需要的表面特征。

这种纱线具有三个重要特点:一是具有与棉(毛、涤棉等)纱同样的手感和外观,由天然纤维组成的外鞘吸湿性好;二是这种纱的弹性好;三是弹性百分率能控制在20%以下,可根据产品的用途,选择不同的弹性值。

棉包芯纱的织物具有棉布的风格、手感和性能。

二、纺前准备织制理想的织物,首先要根据织物成品的要求作好所用弹性纱线的纺前准备,确定出各种技术参数,如弹性纱的特点,芯纱的规格,成纱弹性值的大小,氨纶的预牵伸倍数,氨纶的含量,捻度设计等。

(三)弹力包芯纱的弹力与弹性弹力(Power)是指弹性体拉伸一定长度时,该弹性体具有有回缩力,其回缩力数值的大小即为其弹性体的弹力大小。

单位以cN/dtex表示。

弹性(stretch)是指弹性体在变形后有恢复其原来尺寸与形状的趋势。

在弹性范围内,弹性值的变化受反复拉伸与回复次数的影响。

1、弹性的一般物理意义·延伸度:延伸度用相对伸长(%)表示,它表示原始长度经拉伸至断裂,其拉伸长度比原来长度增加的百分数。

·弹性回复率:也称为回弹率,即拉伸弹力体至一定的长度,除去引起变形的外力后,在一定时间内其形变立即恢复的性能。

弹性回复率又可分为瞬间回复率与延迟回复率。

·初始弹性模量:在纤维受力拉伸时初始的应力应变值成正比直线关系,此时的弹性系数值称为初始模量。

2、氨纶的弹性特点·具有低负荷高伸长的特点。

·纤维受拉伸后,具有回缩力:回缩力的大小与拉伸长度成倍数比。

·具有弹性恢复能力:纤维受力拉伸,应力消除后变形恢复。

纤维的伸长不同或不同特数的纤维在伸长相同时其回复值是不同的。

氨纶包芯纱纬弹织物是一种高弹性、柔软性好的织物,广泛应用于运动服装、内衣、泳衣、裤袜等领域。

下面是生产氨纶包芯纱纬弹织物的技术要点:

1.原料选择:氨纶是包芯纱的芯线,需要选用高品质的氨纶,具有良好的拉

伸性能和回弹性能;外包纱则需要选择适当的纤维,以达到所需的手感和外观效果。

2.纺纱工艺:包芯纱的制作需要采用氨纶与外包纱一起纺织的工艺,使两种

纱线相互缠绕。

这个过程需要注意纺纱张力的控制,以及两种纱线之间的拉伸比例的协调。

3.织造工艺:氨纶包芯纱纬弹织物的织造需要采用双组织织造技术,即将经

线和纬线分别分为两组,分别进行织造,并通过梭织机的特殊构造,使得两组线之间相互交织,从而形成高弹性的织物。

4.后整理工艺:织造完成后,需要进行后整理工艺,包括定型、染色、整理

等环节。

其中定型是最关键的步骤,需要采用适当的温度和压力,以达到所需的织物弹性和手感。

总的来说,生产氨纶包芯纱纬弹织物需要注意原料选择、纺纱工艺、织造工艺和后整理工艺等多个环节,以确保生产出品质优良的织物。

同时,这也需要具备一定的技术和设备支持。

色纺S捻氨纶包芯纱生产实践刘军郭宗孟(济宁市汶上如意科技纺织有限公司)摘要:介绍了S捻(反手捻)色纺氨纶包芯纱的生产过程,介绍了生产设备的改造方法,对生产过程中的工艺配置、产品质量控制等问题进行了探讨和攻关。

关键词:色纺;S捻;环锭纺;氨纶;包芯纱色纺纱线在织造过程中能够达到白坯染色所不能达到的朦胧感和立体感的效果,氨纶包芯纱具有较高的弹性,色纺氨纶包芯纱最大的优点在于纱线颜色的多选性和风格的多样性,最大程度地减少了后续染色对氨纶丝的影响。

S捻氨纶包芯纱是在传统细纱机生产Z捻包芯纱的基础上,通过设备改进而生产的纱线。

它具有Z捻纱线所不具备的面料风格,为新兴面料的研发提供了基础,具有较高的经济价值。

色纺S捻氨纶包芯纱在生产过程中时常会因为设备状态不良、纱线接头困难或工艺缺陷等问题而影响纱线弹性、强力和氨纶丝的包覆效果,我们经过反复试验和对比,对设备、工艺、操作方法等进行一系列的优化和调整,成功开发出了色纺S捻氨纶包芯纱。

1 设备的改造1.1 设备改造的技术要求生产氨纶包芯纱的关键是建立一个氨纶丝积极喂入的系统,且应该满足五个要求;一是要能够稳妥地放置氨纶丝筒子,二是要保证氨纶丝筒子能够顺利退解,三是应保证氨纶丝的均匀牵伸,四是要尽量减少意外牵伸,五是氨纶丝的牵伸工艺要能够满足生产工艺要求,调节方便快捷。

1.2A513F细纱机设备的改造步骤(1)提升设备的运行状态。

为满足生产需要,减少生产色纺纱线时“黑束”现象的产生,我们对A513F 细纱机进行了技术改造,将原来的弹簧摇架更换为气动加压摇架,皮圈张力架统一更换了新的张力簧。

为减少因粗纱吊锭回转不良导致的粗纱断条问题,统一更换了新吊锭。

(2)改造细纱机的捻向。

将细纱机车头的工艺齿轮调整到S捻传动模式;调节主电动机转向;将锭带轮方向调整到S捻方向,避免锭带脱落。

(3)安装氨纶丝筒子架。

在A513F细纱机的吊锭立柱上安装轴承座支架,并在支架上端安装直径65mm 的滚筒,同一侧的两个滚筒转向相同,氨纶丝纱放置于上部同步退解,见图1。

提高氨纶包芯纱质量的几项措施提高氨纶包芯纱质量的几项措施

近些年,因为环保的理念的普及,越来越多的人偏向于织物的环保性和贴身舒适性,氨纶包芯纱作为一种很有前景的织物材料,在织物行业中也逐渐受到了更多人的青睐,这也给企业带来了更大的商机,显然,只有把氨纶包芯纱的质量做到最优,才能竞争力才强,才能在市场中争取一席之地。

因此,提高氨纶包芯纱的质量是企业必须重视的问题。

首先,重视技术创新,不断引进先进的生产技术,利用技术来保证生产工艺的质量。

技术创新不是单纯的设备变化,而是结合实际需求,精密计算,优化生产管理,减少质量变异等。

其次,紧密结合市场需求,满足不同客户对尺寸、弹力等各项质量要求。

根据市场需求,不断优化产品,将客户的需求融入到设计中,根据客户的特殊要求量身定做,做到产品的多样化,可以更好的满足客户的需求。

第三,改进生产流程,进行优化和调整,增强氨纶包芯纱的质量管控能力。

同时,建立完善的质量管理体系,实施详细的工序检验程序,确保每一步生产过程都是精益求精的,确保成品质量。

第四,加强与客户之间技术交流,有效提高质量控制水平。

了解客户的需求,给予客户技术支持,提供权威且专业的技术建议,使客户了解产品质量,保持与客户的良好沟通,充分降低客户的售后投诉。

以上就是提高氨纶包芯纱质量的几项措施,只有在生产的前期企业进行有效的预防等操作,才能有效的确保产品质量,满足客户的需求,才能持续发展,促进企业的全面进步。

氨纶在机织物中的上机分析⽬前氨纶在弹性机织物中运⽤⼴泛,⽽弹性织物中应⽤最⼴泛的是氨纶包芯纱,现就氨纶包芯纱在纬弹机织物中的主要⽣产⼯艺流程,以及各个⼯序中对氨纶的影响因素作简单介绍:⼀、机织物⼀般⽣产⼯艺流程:根据⽣产实践,⼀般机织物的⽣产⼯艺流程如下:纺纱、织造、染⾊整理、成⾐。

说明:因为每个加⼯⼚家的⽣产规模、加⼯品种、加⼯能⼒的差别,加⼯的时间会有所不同,以上时间均为较为设想较为理想的加⼯时间。

⼆、纺纱过程中出现的质量瑕疵分析氨纶包芯纱是以氨纶长丝为芯丝,外包以棉、涤/棉、⽑、腈、涤纶等短纤纱线。

其成纱条件为:环锭纺纱法、⽓流纺纱法、涡流纺纱法。

纺纱过程对氨纶的要求:⼀是适纺性好,表现为车上使⽤时断头少(千锭时断头最好在3个之内);油剂适中,不容易粘飞花;⽆分丝,乱丝现象;本⽩丝不掉⽩粉;⽓温较低时不易出现僵丝现象。

⼆是耐牵伸,节约⽣产成本。

此处只对环锭纺纱中氨纶的使⽤注意点作介绍。

1、氨纶包芯纱的特有纱疵氨纶包芯纱包覆不良产⽣的特有纱疵有:空芯、露芯、⿇花纱、空鞘和弹性不匀等1.1空芯纱疵主要成因:A、氨纶丝断头后,外层纤维不断继续纱纱,操作⼯未发现或未及时发现,重新接头后⽆芯纱没有剔除或剔除不彻底,从⽽形成长⽚段或短⽚段空芯纱。

B、钢领与钢丝圈配置不当或使⽤周期过长和个别钢丝圈质量不好,钢丝圈发热或钢丝圈上磨出利刃,将氨纶丝割断,氨纶回缩就形成短⽚段空芯纱。

特别是包覆效果不良时,外层短纤维不能将氨纶丝包住或形成⿇花纱时,更容易发⽣这种情况,⽽且这种空芯纱往往是密集地连续出现,整段纱线⼏乎失去弹性。

1.2露芯和⿇花纱是由于外包纤维对芯丝的包覆不⾜,主要成因是:A、⼯艺配置不当如氨纶丝规格或牵伸倍数选择不当(⽬前有些40D产品牵伸倍数在3.2-4.1之间,70D产品牵伸倍数在3.5-4.4之间);B、氨纶丝与短纤须条相对位置不当;C、纱线汤头后,接头质量不好。

1.3空鞘纱是由于外包的粗纱须条在牵伸部位断头,或是虽然及时补充,但须条吸⼊集棉吸管,⽽只有⽆包覆的芯丝。

氨纶包芯纱是以氨纶丝为芯纱[1],外包一种或几种非弹力的短纤维(棉、毛、涤等)纺成的纱线。

氨/棉包芯纱具有与外包纤维同样的手感和外观,它与其它弹力纱线相比一个显著的特征是纱线在紧张拉伸状态下芯丝不外露,因此染色效果好。

在棉纺系统中广泛采用包芯纱,可以织制多种棉型织物,产品的适应性强,市场前景广阔。

氨纶包芯纱的纺制方法有气流纺、静电磨擦纺、环锭纺等方法[2],目前使用最广泛的是环锭纺。

我们在改造后的A512细纱机上,成功的纺出氨/棉包芯纱,它既具有棉的优良特性,又具有氨纶的弹性特征,可以用于织制外衣、睡衣、紧身衣、弹力裤等。

1 纺纱方法在改造后的A512细纱机上纺氨/棉包芯纱的原理示意图,如图1所示。

氨纶丝筒子(1)置于喂入机构(2)上。

筒子表面和喂入罗拉表面保持紧密接触,氨纶丝不经过细纱的牵伸区,而直接通过导丝轮(4)(其作用是使氨纶丝处于喇叭口的中间,增强包覆效果)自前罗拉(8)处喂入,与牵伸后的棉须条在前罗拉钳口处并合,由钢丝圈回转加捻而形成包芯纱。

采用改造后的A512细纱机纺包芯纱的特点是:整机改造费用低,安装调试较容易,只须在现有细纱机上加装氨纶丝的预牵伸和喂给装置引头及接头操作、保全保养等工作较方便2纺纱工艺1)纺纱工艺路线外包棉纤维:开清棉—梳棉—并条(二道)—粗纱—牵伸芯纱: 氨纶长丝—预牵伸—加捻—包芯纱(2)工艺参数的选择及对成纱的影响(3)传动示意图和分析a.改造后的A512细纱机传动示意图如图2所示。

b.各罗拉线速度大小:v3>v8>v2,因此,氨纶丝在预牵伸区到成纱前产生一定的回缩,这样,使氨纶丝的张力集中于2~3,不仅能减少断头,而且能使氨纶丝获得良好的包覆效果。

c.氨纶丝的牵伸过程分为预牵伸区和喂入区两个阶段,超喂罗拉3与前罗拉8之间为负牵伸。

(4)氨/棉包芯纱的主要物理机械性能及分析(表2)试纺时我们选用的氨纶丝是70旦(7.78tex),设计的包芯纱特数是18.2tex,氨纶丝的预牵伸倍数为 3.5倍。