烷基化装置工艺技术方案比选2014

- 格式:pdf

- 大小:665.88 KB

- 文档页数:4

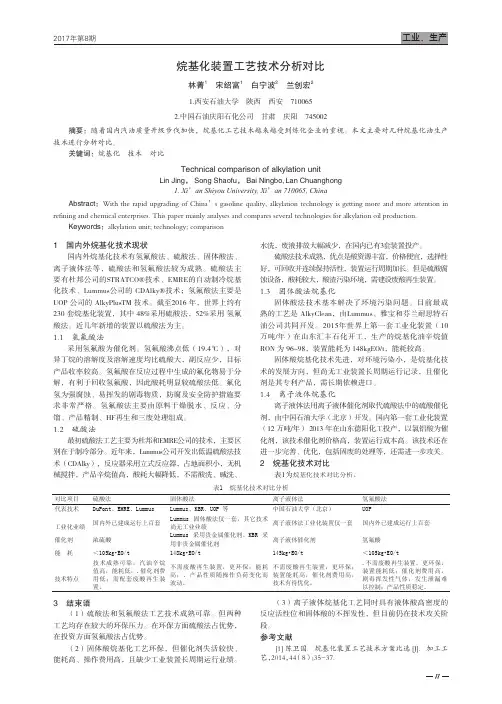

1 国内外烷基化技术现状国内外烷基化技术有氢氟酸法、硫酸法、固体酸法、离子液体法等,硫酸法和氢氟酸法较为成熟。

硫酸法主要有杜邦公司的STRATCO®技术、EMRE的自动制冷烷基化技术、Lummus公司的 CDAlky®技术;氢氟酸法主要是 UOP 公司的 AlkyPlusTM 技术。

截至2016 年,世界上约有 230 套烷基化装置,其中 48%采用硫酸法,52%采用 氢氟酸法。

近几年新增的装置以硫酸法为主。

1.1 氢氟酸法采用氢氟酸为催化剂。

氢氟酸沸点低(19.4℃),对异丁烷的溶解度及溶解速度均比硫酸大,副反应少,目标产品收率较高。

氢氟酸在反应过程中生成的氟化物易于分解,有利于回收氢氟酸,因此酸耗明显较硫酸法低。

氟化氢为强腐蚀、易挥发的剧毒物质,防腐及安全防护措施要求非常严格。

氢氟酸法主要由原料干燥脱水、反应、分馏、产品精制、HF再生和三废处理组成。

1.2 硫酸法最初硫酸法工艺主要为杜邦和EMRE公司的技术,主要区别在于制冷部分。

近年来,Lummus公司开发出低温硫酸法技术(CDAlky),反应器采用立式反应器,占地面积小,无机械搅拌,产品辛烷值高,酸耗大幅降低,不需酸洗、碱洗、水洗,废液排放大幅减少,在国内已有3套装置投产。

硫酸法技术成熟,优点是酸资源丰富,价格便宜,选择性好,可回收并连续保持活性,装置运行周期加长。

但是硫酸腐蚀设备,酸耗较大,酸渣污染环境,需建设废酸再生装置。

1.3 固体酸法烷基化固体酸法技术基本解决了环境污染问题。

目前最成熟的工艺是 AlkyClean,由Lummus、雅宝和芬兰耐思特石油公司共同开发。

2015年世界上第一套工业化装置(10 万吨/年)在山东汇丰石化开工,生产的烷基化油辛烷值 RON 为 96~98,装置能耗为 148kgEO/t,能耗较高。

固体酸烷基化技术先进,对环境污染小,是烷基化技术的发展方向,但尚无工业装置长周期运行记录,且催化剂是其专利产品,需长期依赖进口。

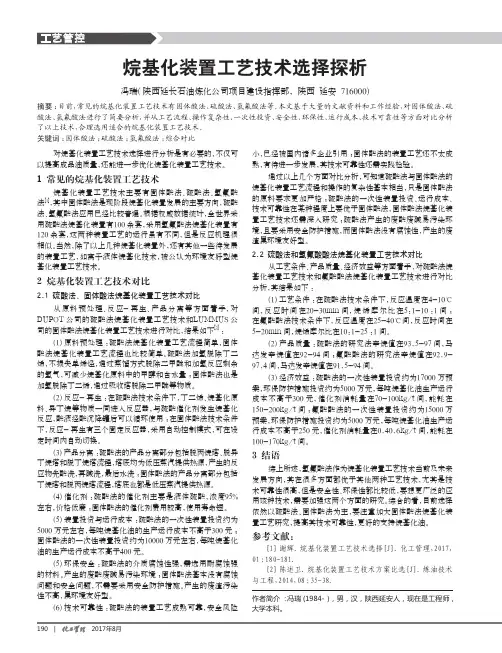

烷基化装置工艺技术选择探析冯瑞(陕西延长石油炼化公司项目建设指挥部, 陕西 延安 716000)摘要:目前,常见的烷基化装置工艺技术有固体酸法、硫酸法、氢氟酸法等。

本文基于大量的文献资料和工作经验,对固体酸法、硫酸法、氢氟酸法进行了简要分析,并从工艺流程、操作复杂性、一次性投资、安全性、环保性、运行成本、技术可靠性等方面对比分析了以上技术,合理选用适合的烷基化装置工艺技术。

关键词:固体酸法;硫酸法;氢氟酸法;综合对比对烷基化装置工艺技术选择进行分析是有必要的,不仅可以提高成品油质量,还能进一步优化烷基化装置工艺技术。

1 常见的烷基化装置工艺技术烷基化装置工艺技术主要有固体酸法、硫酸法、氢氟酸法[1],其中固体酸法是现阶段烷基化装置发展的主要方向,硫酸法、氢氟酸法应用已经比较普遍。

根据权威数据统计,全世界采用硫酸法烷基化装置有100余套,采用氢氟酸法烷基化装置有120余套,这两种装置工艺的运行虽有不同,但是反应机理很相似。

当然,除了以上几种烷基化装置外,还有其他一些待发展的装置工艺,如离子液体烷基化技术,被公认为环境友好型烷基化装置工艺技术。

2 烷基化装置工艺技术对比2.1 硫酸法、固体酸法烷基化装置工艺技术对比从原料预处理、反应-再生、产品分离等方面着手,对DUPOT 公司的硫酸法烷基化装置工艺技术和LUMMUS 公司的固体酸法烷基化装置工艺技术进行对比,结果如下[2]:(1)原料预处理:硫酸法烷基化装置工艺流程简单,固体酸法烷基化装置工艺流程也比较简单。

硫酸法加氢脱除丁二烯,不损失单烯烃,通过蒸馏方式脱除二甲醚和加氢反应剩余的氢气,可减少烷基化原料中的甲醇和含水量;固体酸法也是加氢脱除丁二烯,通过吸收塔脱除二甲醚等物质。

(2)反应-再生:在硫酸法技术条件下,丁二烯、烷基化原料、异丁烷等物质一同进入反应器,与硫酸催化剂发生烷基化反应,酸液经酸沉降罐后可以循环使用;在固体酸法技术条件下,反应-再生有三个固定反应器,采用自动控制模式,可在设定时间内自动切换。

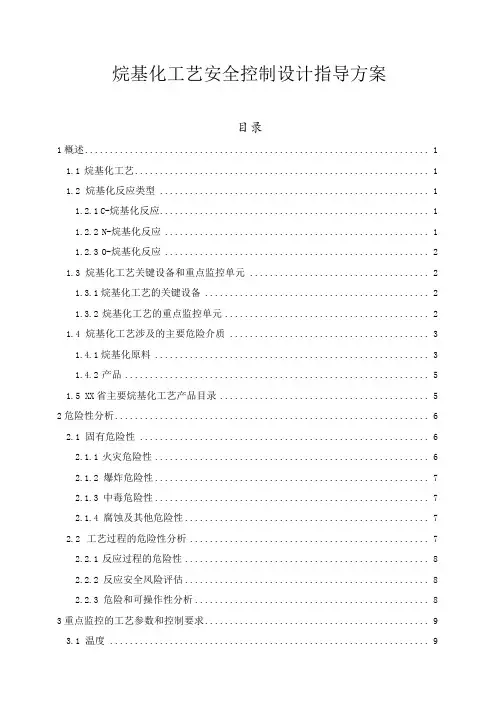

烷基化工艺安全控制设计指导方案目录1概述 (1)1.1烷基化工艺 (1)1.2烷基化反应类型 (1)1.2.1C-烷基化反应 (1)1.2.2N-烷基化反应 (1)1.2.3O-烷基化反应 (2)1.3烷基化工艺关键设备和重点监控单元 (2)1.3.1烷基化工艺的关键设备 (2)1.3.2烷基化工艺的重点监控单元 (2)1.4烷基化工艺涉及的主要危险介质 (3)1.4.1烷基化原料 (3)1.4.2产品 (5)1.5XX省主要烷基化工艺产品目录 (5)2危险性分析 (6)2.1固有危险性 (6)2.1.1火灾危险性 (6)2.1.2爆炸危险性 (7)2.1.3中毒危险性 (7)2.1.4腐蚀及其他危险性 (7)2.2工艺过程的危险性分析 (7)2.2.1反应过程的危险性 (8)2.2.2反应安全风险评估 (8)2.2.3危险和可操作性分析 (8)3重点监控的工艺参数和控制要求 (9)3.1温度 (9)3.2压力 (9)3.3反应釜内搅拌 (9)3.4反应投料速度与物料配比 (10)3.5冷媒 (10)4推荐的安全控制方案 (11)4.1各工艺参数的控制方式 (11)4.2工艺系统控制方式 (11)4.2.1基本监控要求 (11)4.2.2基本控制要求 (11)4.3根据反应安全风险评估结果,制定相应的控制措施 (13)4.4仪表系统选用原则 (13)4.4.1基本过程控制系统(BPCS)选用原则 (13)4.4.2安全仪表系统选用原则 (14)4.4.3气体检测报警系统(GDS)选用原则 (14)4.5其他安全设施 (15)5通用设计要求 (16)5.1收集产品工艺资料 (16)5.2确定改造范围 (16)5.3仪表设备选型 (17)5.4提交方案 (17)5.5与建设方技术交底,提交改造图纸,签署设计变更 (17)6典型工艺安全控制系统改造设计方案 (18)6.1工艺简述 (18)6.2装置烷基化工艺危险性分析 (18)6.2.1固有危险性 (18)6.2.2工艺过程的危险性 (19)6.3装置烷基化工艺控制方案综述 (19)7烷基化工艺安全控制系统设计指导方案附表、附图 (21)7.1XX省主要烷基化工艺产品目录(附表1) (21)7.2烷基化工艺重点监控参数的控制方式(附表2) (21)7.3企业需提交的设计资料清单(附表3) (21)7.4某企业烷基化工艺控制、报警、联锁一览表(附表4) (21)7.5某企业烷基化工艺管道与仪表流程图(附图1) (21)附表1XX省主要烷基化工艺产品目录 (22)附表2烷基化工艺重点监控参数的控制方式 (23)附表3企业需提交的设计资料清单 (24)附表4某企业烷基化工艺控制、报警、联锁一览表 (25)附图1某企业烷基化工艺管道与仪表流程图 (26)1概述1.1烷基化工艺把烷基引入有机化合物分子中的碳、氮、氧等原子上的反应称为烷基化反应。

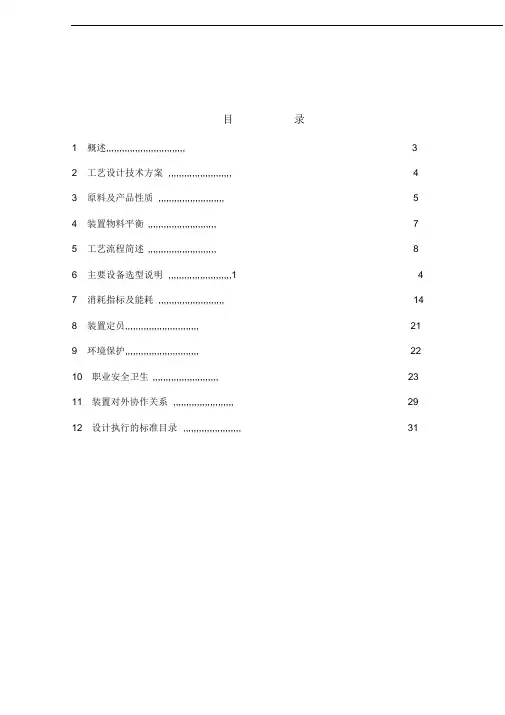

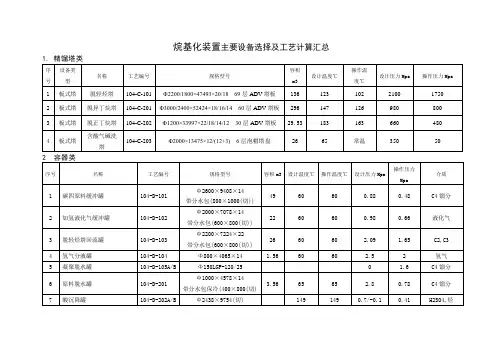

目录1 概述,,,,,,,,,,,,,,,,,,,,,,,,,,,,,, 32 工艺设计技术方案,,,,,,,,,,,,,,,,,,,,,,,, 43 原料及产品性质,,,,,,,,,,,,,,,,,,,,,,,,, 54 装置物料平衡,,,,,,,,,,,,,,,,,,,,,,,,,, 75 工艺流程简述,,,,,,,,,,,,,,,,,,,,,,,,,, 86 主要设备选型说明,,,,,,,,,,,,,,,,,,,,,,,,1 47 消耗指标及能耗,,,,,,,,,,,,,,,,,,,,,,,,, 148 装置定员,,,,,,,,,,,,,,,,,,,,,,,,,,,, 219 环境保护,,,,,,,,,,,,,,,,,,,,,,,,,,,, 2210 职业安全卫生,,,,,,,,,,,,,,,,,,,,,,,,, 2311 装置对外协作关系,,,,,,,,,,,,,,,,,,,,,,, 2912 设计执行的标准目录,,,,,,,,,,,,,,,,,,,,,, 311 概述该烷基化装置采用硫酸烷基化工艺,公称规模为16万吨/ 年。

1.1 设计依据1.1.2 DUPONT 公司提供的硫酸烷基化工艺包;1.2 装置概况1.2.1 装置原料:本装置原料为上游MTBE装置提供的未反应碳四馏分、加氢裂化液化气,前处理所需的少量氢气由制氢装置提供。

1.2.2 装置建设规模:根据MTBE装置所提供的液化气量及液化气中的烯烃含量,实际可生产烷基化油约13.13万吨/ 年,本装置设计规模为16万吨/ 年烷基化油。

1.2.3 装置建设性质:在酸催化剂的作用下,液化气中的异丁烷与烯烃反应生成高辛烷值汽油调合组分- 烷基化油。

1.3 设计原则:1)选用成熟可靠的工艺技术和控制方案,使设计的装置达到安、稳、长、满、优操作。

2)优化工艺流程并推广应用新工艺、新技术、新设备、新材料,降低生产成本同时降低装置能耗,提高产品质量档次。

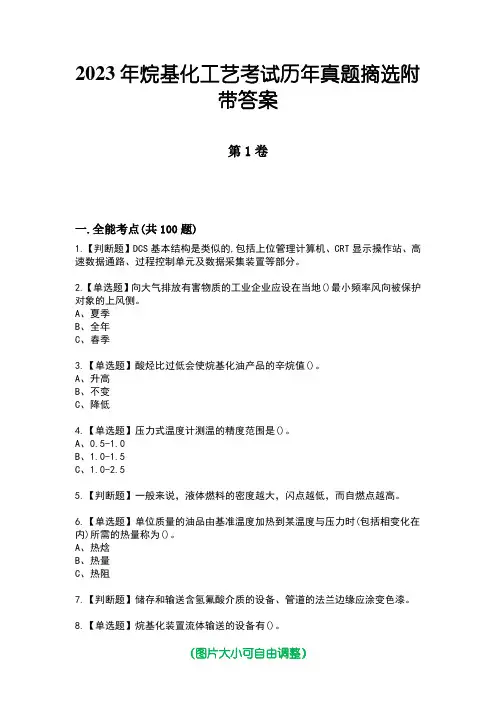

2023年烷基化工艺考试历年真题摘选附带答案第1卷一.全能考点(共100题)1.【判断题】DCS基本结构是类似的,包括上位管理计算机、CRT显示操作站、高速数据通路、过程控制单元及数据采集装置等部分。

2.【单选题】向大气排放有害物质的工业企业应设在当地()最小频率风向被保护对象的上风侧。

A、夏季B、全年C、春季3.【单选题】酸烃比过低会使烷基化油产品的辛烷值()。

A、升高B、不变C、降低4.【单选题】压力式温度计测温的精度范围是()。

A、0.5-1.0B、1.0-1.5C、1.0-2.55.【判断题】一般来说,液体燃料的密度越大,闪点越低,而自燃点越高。

6.【单选题】单位质量的油品由基准温度加热到某温度与压力时(包括相变化在内)所需的热量称为()。

A、热焓B、热量C、热阻7.【判断题】储存和输送含氢氟酸介质的设备、管道的法兰边缘应涂变色漆。

8.【单选题】烷基化装置流体输送的设备有()。

A、离心泵,往复泵,齿轮泵B、离心泵,往复泵C、离心泵,喷射泵9.【判断题】在氢氟酸烷基化反应过程中要求进料中的含水量经干燥处理后小于50PPM。

10.【判断题】自燃现象可分为受热自燃、本身自燃、物理性自燃。

11.【多选题】有下列情形之一的,劳动者可以立即与用人单位解除劳动合同的是()。

A、用人单位违章指挥危及人身安全的B、在试用期内的C、用人单位濒临破产的D、用人单位强令冒险作业的E、用人单位以暴力、威胁手段强迫劳动者劳动的12.【判断题】丙烯烷基化油的质量随反应温度的升高而升高。

13.【单选题】精馏塔的精馏段的作用是将进料的()提浓,在塔顶得到合格的产品。

A、汽相部分中轻组分B、汽相部分中轻组分C、液相部分中轻组分14.【单选题】关于个人防护的要求,不适宜的是()。

A、接触有毒粉尘时,作业人员应穿防尘工作服,戴机械过滤式防毒口罩B、接触有毒烟雾时,作业人员应佩戴化学过滤式防毒口罩或面罩C、接触强酸、强碱时,作业人员应穿耐酸、耐碱工作服15.【判断题】当进入受限空间的人员比较多时,需要对作业人员逐个登记、点数。

第一章工艺技术规程装置概况1.1.1装置简介硫酸烷基化是以催化裂化的液态烃经气体精馏分离出来的C4组分中的异丁烷和丁烯为原料,以89%-98%的硫酸为催化剂,在低温下液相反应生成高辛烷值汽油组分—烷基化油的加工工艺过程。

装置全流程分为反应、制冷、流出物精制和分馏四个部分,其中反应部分主要是在催化剂的作用下,异丁烷和丁烯反应生成烷基化油,制冷部分是在压缩机的作用下,利用反应产物中大量的异丁烷减压汽化吸收热量,维持反应在低温液相下进行,同时为反应系统提供足够的循环冷剂,保证低温进料和反应器的分子比;流出物精制是将反应生成的烷基化油经过酸洗和碱洗,除去烷基化油中的酸性酯类物质,分馏部分主要是将经过精制系统的烷基化油经过脱异丁烷塔、脱正丁烷塔和再蒸馏塔分离出异丁烷、正丁烷和最终产物异辛烷的过程。

装置共有设备95台,其中主要设备包括:STRATCO公司的卧式流出物致冷反应器、制冷压缩机装置的主要特点:采用STRATCO流出物制冷工艺,取代了氨冷技术,消灭了氨泄漏造成的环境污染,节省了制冷剂;利用高位酸沉降罐和反应器构成的乳液循环,改善了反应条件,抑制了副反应的发生,提高了产品质量,降低了硫酸消耗;制冷部分采用外甩冷剂带走系统丙烷工艺,取消了丙烷塔系统,节省了投资,减少了能耗,方便了操作;全装置采用先进的DCS自控系统,优化了操作,降低了操作强度。

历年大修的改造情况:本烷基化装置始建于1965年,1966年元月正式投产。

为我国第一套烷基化装置,采用立式氨冷反应器进行生产,设计能力为万吨产品/年。

随着石油工业的发展,1984年在原有装置的基础上进行扩建改造。

使生产能力提高到万吨产品/年。

1996年由于引进美国STRATCO公司的卧式流出物致冷反应器而进行的以节能、降耗、扩产为目的的装置改造使烷基化从原有的四十年代工艺水平提高到八十年代初期水平。

改造后的硫酸烷基化与MTBE组成联合装置,采用DCS控制,首期生产能力为万吨产品/年,并预留12万吨产品/年的加工能力,以适应远期的炼厂发展规划。

2023年烷基化工艺考试历年真题荟萃四卷合一(附带答案)(图片大小可自由调整)全文为Word可编辑,若为PDF皆为盗版,请谨慎购买!第一套一.全能考点(共50题)1.【单选题】可编程序控制器(PLC)应用领域不包括()。

A、逻辑控制B、顺序控制C、集中控制参考答案:C2.【判断题】铁系催化剂的中毒可分为暂时中毒、永久性中毒。

参考答案:√3.【判断题】用火作业监护人应查看灭火器的有效期和压力情况。

参考答案:√4.【判断题】若混合物中所含的惰性气体量增加,则爆炸范围会缩小。

参考答案:√5.【判断题】氢氟酸的腐蚀泄漏和易燃介质的泄漏是氢氟酸烷基化装置重大危险源的两大显著特点。

参考答案:√6.【判断题】DCS基本结构是类似的,包括上位管理计算机、CRT显示操作站、高速数据通路、过程控制单元及数据采集装置等部分。

参考答案:√7.【单选题】为了保证运行设备安全,安全阀整定压力不得大于压力容器的()压力。

A、工作B、设计C、试验参考答案:B8.【单选题】SIL-3级要求安全仪表系统每年发生故障的平均概率PFDavg()。

A、1-10B、0.1-1C、0.01-0.1参考答案:C9.【判断题】一般来说,液体燃料的密度越大,闪点越低,而自燃点越高。

参考答案:×10.【单选题】强制性国家标准的代号是()。

A、GBB、GB/TC、GBJ参考答案:A11.【判断题】禁止在粉尘作业现场进食、抽烟、饮水等,以减少粉尘危害。

参考答案:√12.【单选题】环境保护法所说的“环境”是指()环境。

A、人类B、生态C、人工参考答案:A13.【单选题】作业人员应按其职务和工作性质,学习本规程的全部或部分,并应每年考试()次,考试合格方能上岗。

因故间断工作连续()个月以上者,应重新学习本规程,并经考试合格后,方能恢复工作。

A、一,三B、一,六C、二,三D、二,六参考答案:B14.【单选题】瓦斯系统置换所用的介质是()。

A、空气B、氮气C、蒸汽参考答案:B15.【判断题】酸沉降器界面控制在30%-70%,酸烃比变化不大对操作不会受影响。

烷基化装置开工方案(终版)山东海右石化集团有限公司烷基化装置开工方案二零一七年十二月目录一、开工组织指挥系统二、开工装置概况三、总体开工要求四、开工注意事项五、开工应具备的条件六、公用工程系统投用安排和要求七、安全环保开工方案八、安全、消防、环保要求九、开工所需物料及产品储存方案十、附:1、开工流程2、工作危害分析(JHA)评价表十一、事故预案一、开工组织指挥系统为确保试本次烷基化装置顺利开工,特成立开工领导小组,全面负责和指挥本次开工工作。

组长:王晓东副组长:杜光宗袁从春成员:王贵仁王玉玺张洪希张明厚杨安政刘相文袁建伟于晓龙刘金祥单庆庆唐振富刘彦帅李西键宋学平主要职能:1. 负责本次装置总体开工的指挥、协调。

2. 负责装置开工方案的制定、具体组织实施和开工进度的协调控制,以及开工过程中的异常状况处置。

3.做好开工期间的设备维修工作,配合生产开工进度,及时解决开工过程中装置设备、仪表、电力等异常情况的处置。

4. 负责开工前安全环保措施的制定,开工过程中安全环保检查落实工作。

二、开工装置概况1.开工装置为烷基化装置及相关配套的污水、循环水系统。

2.装置原料及产品流向三、总体开工要求1.严格按照开工方案要求开工,严格执行各项票证制度,严格执行生产调度指令。

2.开工期间严格执行安全环保相关制度规定,确保万无一失。

3.装置开工后达到设计负荷,各产品收率达到预期目标,实现低耗、优质、高效的目的。

4.开工期间,其他车间严禁出现物料互串,尤其公用系统与生产系统的互串。

四、开工注意事项1. 开工前,各装置改造、检修施工已全部完成,具备开工条件,开工前各装置制定开工前检查确认表并确认落实。

2.各装置开工前制定详细的开工方案,储运车间做好装置的引、退料方案,要根据方案提前做好相关准备工作。

3.车间所有人员必须认真学习开工方案,工艺和设备的整改,车间组织交底和解释。

4.装置严格执行操作规程以及相关工艺规定,做到令行禁止,禁止“三违”行为。

我国烷基化装置及工艺技术发展史、现状、趋势及措施建议[摘要]全文介绍了烷基化工艺的由来,在我国的经历的三个发展阶段,阐述了烷基化油在汽油池中的作用,尤其是国V和VI标准的实施,异构化和烷基化油组分不可缺少;还列出了主要工艺技术和专利商。

分析了我国烷基化装置产能即将进入全面过剩,并给出了发展建议。

1烷基化技术由来烷基化油是由C4异丁烷与低分子烯烃(一般是C3-C5烯烃),在强酸催化剂(液体或固体催化剂)的作用下,反应生成长链异构烷烃混合物,其主要成分为异辛烷。

烷基化油与含有大量烯烃的催化汽油和大量芳烃的重整汽油相比,具有辛烷值较高、辛烷值敏感性小、调和性能优、挥发性低、不含烯烃、不含芳烃、硫含量低等优点,将其调入汽油中可以稀释降低汽油中的烯烃、芳烃组分的含量,同时提高汽油的辛烷值和抗爆性能,是理想的清洁车用汽油组分。

由于上个世纪30年代二战期间对航空汽油需求量极速上升,为解决高辛烷值航空汽油的供应而诞生的一项清洁汽油炼制工艺烷基化技术。

在我国汽油升级的发展过程中,汽油标准总体上朝着低硫、低烯烃、低芳烃的方向发展,烷基化油在汽油质量升级过程中经历了两个发展阶段,并将发挥越来越重要的作用。

2我国烷基化油的发展2.1 我国烷基化发展第一阶段上世纪八九十年代,随着国家对含铅汽油添加剂的逐步禁止,以中国石化和中国石油为主体的石化企业为解决禁铅之后带来的高辛烷值汽油组份的缺口,先后从国外引进了二十余套氢氟酸烷基化和硫酸烷基化装置。

但由于当时烷基化的主要原料--液化气价格居高不下,同时引进的装置在设备腐蚀、废酸处理以及安全操作方面存在的问题,致使这些装置大多处于开开停停的状态。

后续随着锰剂的引入以及我国重整装置建设的逐步跟上,逐渐填补了高辛烷值组份的空白,故而当初引进的烷基化装置大多废弃或者改建做了它用,只有大连石化、武汉石化、燕山石化等几套装置一直在开开停停地生产,也不是满负荷运行。

2.2 我国烷基化发展第二阶段进入本世纪以来,特别是近些年,地方炼厂炼油装置的建设具有市场响应快,效率高的特点,新上了一批烷基化装置,但同时也存在着缺乏市场统筹、一窝蜂上的问题。

工艺方案的选择及论证3.1对二甲苯生产工艺选择及比较3.1.1对二甲苯的生产工艺1、由石油制取原油根据馏程不同被切割成不同组分,其中可用于制取甲苯和对二甲苯的馏分被称为“直馏轻质石脑油”,包括从戊烷到终沸点在105℃~170℃之间的所有馏分,这些馏分就是传统工艺中用于生产石油轻芳烃的原料。

用轻质石脑油生产对二甲苯的一般流程是:首先生产石油芳烃BTX(苯、甲苯、二甲苯)馏分,然后经过芳烃转化将苯、甲苯等其它芳烃转换为二甲苯,然后再从混合二甲苯中分离出对二甲苯。

(1)BTX的制取以石脑油为原料制取粗BTX的方法主要有两种:催化裂化和催化重整。

得到的粗BTX是芳烃非芳烃的混合物,再通过萃取精馏、共沸精馏、选择性变压吸附、结品分离和络合物分离等方法便可以得到纯芳烃。

催化裂化是最重要的重质油轻质化过程之一,其主要原料是重质馏分油,主要是直馏减压馏分油(VGO),也包括焦化重馏分油(CGO,通常需加氢精制),经过反再系统、分馏系统、吸收稳定系统得到干气、汽油、柴油、重质油及焦炭,副产物为芳烃。

通常情况下,每生产1t乙烯可产出约1t裂解汽油,其中苯质量分数约为29.1%,BTX总质量分数可高达58.8%。

在催化裂化工艺中,芳香烃的苯核在工艺条件下十分稳定,但是连接在苯核上的烷基侧链则很容易断裂生成小分子烯烃,而且断裂的主要位置就是侧链和苯核连接的键上。

可见,催化裂化副产的C8、C9芳烃主要来自多侧链和长侧链烷基苯的脱烷基反应.同时环烷烃的脱氢反应和烯烃的芳构化反应也会贡献出一些BTX。

催化重整是一个以汽油(主要是直馏汽油)为原料生产高辛烷值汽油及轻芳烃(苯、甲苯、二甲苯)的重要炼油过工程,同时也产生相当数量的副产氢气。

美国UOP公司于1949年开发了活性高稳定性好的铂催化剂,提高了烷烃转化率同时加长了开车周期,从而使催化重整工艺有了极大的发展。

到上世纪80年代初期,该法提供的BTX占世界芳烃总量的65%。

(2)芳烃转化上文中已经提到过,BTX中甲苯及C9芳烃在工业中的需求量与苯和二甲苯相比很少,附加值较低,如将其转换为高附加值的二甲苯,则可实现极大的经济效益。