油脂精炼

- 格式:ppt

- 大小:781.00 KB

- 文档页数:94

油脂精炼技术与工艺一、油脂精炼意义1.增强油脂储藏稳定性2.改善油脂风味3.改善油脂色泽为油脂深加工制品提供原料二、毛油组成成分毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

悬浮杂质:泥沙、料胚粉末、饼渣水分胶溶性杂质:磷脂、蛋白质、糖以及它们的低级分解物脂溶性杂质:游离脂肪酸(FFA)、甾醇、生育酚、色素,脂肪醇,蜡其它杂质:毒素、农药三、脱胶油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。

油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。

脱除毛油中胶溶性杂质的过程称为脱胶。

我们在实际生产中使用的方法是特殊湿法脱胶,是水化脱胶方法的一种。

油脂水化脱胶的基本原理是利用磷脂等胶溶性杂质的亲水性,将一定量电解质溶液加入油中,使胶体杂质吸水、凝聚后与油脂分离。

其中胶质中以磷脂为主。

在水分很少的情况下,油中的磷脂以内盐结构形式溶解并分散于油中,当水分增多时,它便吸收水分,体积增大,胶体粒子相互吸引,形成较大的胶团,由于比重的差异,从油中可分离出来。

影响水化脱胶的因素水量操作温度混合强度与作用时间电解质电解质在脱胶过程中的主要作用中和胶体分散相质点的表面电荷,促使胶体质点凝聚。

磷酸和柠檬酸可促使非水化磷脂转化为水化磷脂。

磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气、滋味和氧化稳定性的提高。

使胶粒絮凝紧密,降低絮团含油,加速沉降。

四、脱酸植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。

种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。

脱酸的主要方法为碱炼和蒸馏法。

油脂精炼工艺流程

1.油脂储存和预处理:新鲜的原始油脂通常需要经过储存和预处理,

以去除含水、杂质和异味。

油脂应存放在干燥、通风和避光的地方,同时

需要定期检查油脂的储存条件。

2.脱水:原始油脂中通常含有一定的水分,水分的存在会影响后续的

精炼过程和油脂的质量。

脱水通常使用离心分离或蒸发浓缩技术,将水分

从油脂中分离出来。

3.酸化:酸化是指将原始油脂中的游离脂肪酸转化为容易分离的沉淀物。

这一步骤通常使用硫酸、磷酸等酸性物质进行。

4.硷炼:在酸化后的油脂中添加碱性物质,如氢氧化钠或碳酸钠,以

中和游离脂肪酸和沉淀物。

同时,也可以将部分杂质和蛋白质等分离出来。

5.脱色:脱色是去除油脂中的色素和杂质,以提高油脂的外观和品质。

常用的脱色剂有活性白土、活性炭等,通过吸附色素和杂质,使油脂变得

透明。

6.脱臭:脱臭是将油脂中的异味物质去除的过程。

常用的脱臭技术包

括蒸汽蒸馏、蒸馏水蒸馏和真空蒸馏等。

这些技术能够分离油脂中的揮发

性物质和异味物质。

7.过滤:在精炼过程的最后阶段,对油脂进行过滤,去除残留的杂质

和颗粒物。

常用的过滤方法有压滤、真空滤和压力差滤等。

8.灭菌:为了提高油脂的卫生质量,通常需要对油脂进行灭菌处理。

9.包装和储存:经过精炼处理的油脂通常需要进行包装和储存。

包装

方法通常包括塑料瓶、金属罐和灌装袋等。

以上是一个典型的油脂精炼工艺流程,不同的油脂种类和用途可能会有所不同。

在实际操作中,还需要根据具体情况进行调整和优化,以获得最佳效果。

油脂精炼的四个过程

油脂精炼啊,这可是个挺有意思的事儿呢!就好像给油脂来一场全方位的升级改造之旅。

咱先说脱胶这一步,这就好比是给油脂洗个澡,把那些杂质啊、胶质啊给清理掉。

你想想看,油脂里要是有一堆乱七八糟的东西,那能好吗?就像人身上沾了脏东西,不洗干净怎么行呢!

然后是脱酸呢,这可是个关键步骤。

油脂里要是酸度过高,那可不行,就像人的脾气太大了不好相处一样。

这一步就是要把那些多余的酸给弄走,让油脂变得温和起来。

再说说脱色,这简直就是给油脂做美容啊!把那些不好看的颜色去掉,让油脂变得白白净净的,看着就舒服。

这就好像一个人化了个精致的妆,一下子就变得漂亮多啦。

最后是脱臭,哎呀呀,这可太重要啦!把那些难闻的气味都赶跑,让油脂香喷喷的。

你想想,如果油脂有股怪味,谁还愿意用它呀!就像人要是有口臭,那多让人嫌弃呀!

油脂精炼的这四个过程,每一个都不能马虎。

就像盖房子,哪一块砖没砌好,房子都可能不结实。

脱胶要脱得干净,脱酸要恰到好处,脱色要漂漂亮亮,脱臭要彻彻底底。

只有这样,才能得到高质量的精炼油脂。

在生活中,我们不也应该这样对待每一件事情吗?认真做好每一个步骤,不敷衍,不马虎。

就像做饭,从买菜、洗菜、切菜到炒菜,每一步都用心去做,才能做出美味的菜肴。

又或者是学习,从预习、听讲、复习到做作业,每一个环节都认真对待,才能取得好成绩。

所以啊,油脂精炼可不仅仅是个技术活儿,它还蕴含着生活的道理呢!让我们都像对待油脂精炼一样,用心去对待生活中的每一件事,把日子过得精彩、过得有滋有味!这就是我对油脂精炼的理解,你们觉得呢?。

油脂精炼步骤

(1)去除毛油中不溶性杂质,采用沉降、过滤、离心分离等物理方法。

(2)脱胶,脱胶就是脱除毛油中的磷脂、黏液质、树脂、蛋白质、糖类、微量金属等,一般采用水化法、酸炼法或酶法脱胶。

(3)碱炼,用碱液中和法脱除油中的FFA、酸性色素、硫化物、油不溶性杂质和微量金属。

(4)水洗,洗去残留于碱炼油中的皂角与水溶性杂质。

(5)干燥,用加热、真空干燥法,脱除精炼后油中的水分。

(6)脱色,采用活性白土、硅酸铝、活性炭等吸附剂,脱除油中的各种色素、胶质、氧化物等。

(7)脱臭或物理精炼,采用真空汽提原理,脱除油中的低分子臭味物质、FFA、单甘脂、甘二脂、硫化物以及色素热分解产物等;物理精炼的目的主要脱除FFA。

(8)脱蜡或脱脂,主要采用冷冻、结晶或冬化结晶、分提法脱除油中的蜡质或固脂。

(9)过滤或精滤,采用合适的过滤设备将毛油中的固体微粒、脱色油中的白土以及氢化油中的催化剂等去除,确保成品油的清晰度。

油脂精炼,亦称“炼油”,是清除动植物油脂中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等一系列工序的总称。

它研究油脂及伴随物的物理、化学性质,并根据该混合物种各种物质性质上的差异,采取一定的工艺措施,将油脂与杂质分离出来,以提高油脂的使用和储藏的稳定性和安全性。

油脂精炼的目的:油脂精炼,通常是指对毛油进行精制。

毛油中杂质的存在,不仅影响油脂的食用价值和安全贮藏,而且给深加工带来困难,但精炼的目的,又非将油中所有的杂质都除去,而是将其中对食用、贮藏、工业生产等有害无益的杂质除去,如棉酚、蛋白质、磷脂、黏液、水分等都除去,而有益的"杂质",如生育酚等要保留。

因此,根据不同的要求和用途,将不需要的和有害的杂质从油脂中除去,得到符合一定质量标准的成品油,就是油脂精炼的目的。

油脂精炼方法:根据炼油时所用工艺、设备、辅料、操作过程的不同分为三种基本方法:(1)机械方法。

包括沉降、过滤、离心分离等,主要用以悬浮在油脂中的机械及部分胶溶性杂质。

(2)化学方法。

主要包括酸炼、碱炼以及氧化酯化等。

酸炼是用酸处理油脂以除去色素、胶溶性杂质;碱炼是用碱处理,主要除去毛油中的游离脂肪酸;氧化主要用于脱色;酯化主要是通过添加甘油使油脂中的游离脂肪酸生成甘油三酸酯,从而降低游离脂肪酸含量。

(3)物理化学方法。

主要包括水化、吸附、水蒸气蒸馏及液---液萃取法。

水化主要用于除去毛油中的磷脂等杂质;吸附主要用于除去油中的色素;水蒸气蒸馏用于脱除臭味物质和游离脂肪酸;液---液萃取法适合于高酸值深色油脂的脱酸。

毛油的组成:毛油的主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。

除中性油外,毛油中还含有非甘油酯物质(统称杂质)。

毛油中杂质的种类:(1)悬浮杂质。

主要包括制油或储运过程中混入的泥沙、料呸粉末、饼粕、纤维、草屑及其他固体杂质。

(2)水分(3)胶溶性杂质。

主要包括磷脂、和蛋白质、糖类、粘液质等(4)脂溶性杂质。

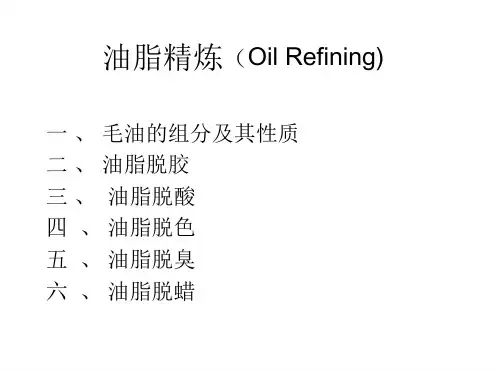

油脂精炼(fats and oils refining)1、关于精炼精炼油是我国居民主要的食用油品种,精炼是从油料到食用油的加工链上的最后一个工段,油脂二次产品对精炼的特别要求。

1.1、油脂精炼目的1.1.1、增强油脂储藏稳定性1.1.2、改善油脂风味1.1.3、改善油脂色泽1.1.4、为油脂深加工制品提供原料1.1.5、去杂质,前提是低消耗、高保留,得到高价值的副产品。

1.2、精炼工序1.2.1、脱胶、脱酸、脱色、脱臭1.2.2、物理精炼:脱胶—→白土吸附—→脱酸/脱臭—→成品油1.2.3、化学精炼:脱胶—→碱炼—→白土吸附—→脱臭—→成品油有各自的特点。

在工艺上共同点很多,设备也基本相同,引进的成套精炼设备都可进行化学精炼和物理精炼。

1.2.4、化学精炼:碱炼工段可以去除:磷脂,FFA,金属,色素;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.2.5、物理精炼:予处理可以去除:磷脂,金属;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.3、精炼技术关键:降低炼耗,二部分1.3.1、不可避免炼耗:类脂物、伴随物,1一3%1.3.2、可控制损耗:油脚、皂脚、白土夹带,因操作不当被皂化、乳化和真空吸出1.3.3、可控制损耗往往占较大的比例,其高低反映了操作水平及工艺的先进与否,在发生操作故障时,应及时采取补救措施,设法降低可控制损耗,如油脚中夹带的过多中性油,破坏乳化等。

2、原油(Crude oil)组成成分原油中绝大部分为混酸甘三酯(≥95%)的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

按其在油脂中的存在状态可分为:2.1、悬浮杂质:①泥沙②料胚粉末③饼渣④草屑根据该类型杂质在大小和比重上与油有差异,去除方法可用过滤,沉降。

2.2、水分。

根据水在100℃(当然,在真空下这个温度会低一些)时为气态的特性,去除可选用热脱水。

油脂精炼得率分提得率计算公式一、油脂精炼得率的计算公式其中,提取合格产品的质量是指精炼过程中被提取出的符合规格要求的油脂产品的质量;原始油脂总质量是指开始进行精炼过程时的初始油脂质量。

油脂精炼得率通常以百分比的形式表示。

二、分提得率的计算公式分提得率是指通过分提工艺从原始油脂中提取有用成分的效率。

分提得率的计算公式如下:分提得率=提取有用成分的质量/原始油脂中有用成分的质量×100%其中,提取有用成分的质量是指分提过程中被提取出的有用成分(如脂肪酸、脂溶性维生素等)的质量;原始油脂中有用成分的质量是指开始进行分提过程时原始油脂中有用成分的质量。

分提得率通常以百分比的形式表示。

三、油脂精炼得率和分提得率的计算方法1.油脂精炼得率的计算方法(1)首先,需要准备一个称量准确的天平,并将其归零。

(2)将所需的原始油脂样品加热至一定温度,以满足精炼工艺的要求。

(3)在进行精炼过程时,及时记录提取合格产品的质量。

(4)当精炼过程结束后,记录原始油脂总质量。

(5)根据上述公式计算油脂精炼得率。

2.分提得率的计算方法(1)首先,需要准备一个称量准确的天平,并将其归零。

(2)将所需的原始油脂样品加热至一定温度,以满足分提工艺的要求。

(3)在进行分提过程时,及时记录提取有用成分的质量。

(4)当分提过程结束后,记录原始油脂中有用成分的质量。

(5)根据上述公式计算分提得率。

需要注意的是,油脂精炼得率和分提得率的计算过程中,需要严格控制各个环节的质量,并确保准确称量和记录所需的质量数据。

同时,为保证计算的准确性,还应多次重复实验,取平均值进行计算。

总结起来,油脂精炼得率和分提得率是衡量油脂精炼工艺效果的重要指标。

通过正确的计算公式和严谨的计算方法,能够准确评估精炼工艺的效果,并为后续油脂精炼工艺的改进和优化提供依据。

油脂精炼的方法

油脂精炼是一项重要的工艺,可以使得油脂具有更高的营养价值和更

好的口感,同时也有助于延长其保质期和稳定性。

下面将介绍几种常

用的油脂精炼方法。

1. 去除杂质。

油脂中常含有杂质,如水分、蛋白质、游离脂肪酸等,

这些物质会影响油脂品质,需要通过过滤、脱水等工艺进行去除。

2. 加热脱臭。

油脂在加热的过程中会挥发出一些不良气味和杂质,可

以通过蒸馏、汽提等方式去除,以提高其纯度和品质。

3. 氢化。

在油脂中加入氢气,使得部分不饱和脂肪酸变成饱和脂肪酸,既降低了不稳定性,也提高了品质和营养价值。

4. 溶剂提取。

通过溶剂提取的方式,可以获得更纯净的油脂,并且可

以控制脂肪酸组成,使得油脂更加适合于特定的用途。

5. 冷压。

冷压是一种保留最原始风味和营养价值的精炼方法,其过程

中不使用任何化学物质,适合于一些高端食用油的生产。

总之,油脂精炼是一个繁琐而又必要的工艺,精细的操作可以使得油

脂拥有更好的口感、营养价值和稳定性。

各种不同的精炼方法可以根据不同的需求进行选择和组合,以获得最佳的效果。

油脂的精炼流程

油脂的精炼流程主要包括以下步骤:

1. 脱胶:向毛油中加入一定量的水并在50℃时搅拌,然后静置离心,可分

离出磷脂、碳水化合物、蛋白质等,从而得到水化油。

2. 碱精炼:向热油中加入一定量的苛性苏打,混合后静置至水相分离。

碱精炼除了可降低油脂中游离脂肪酸的含量外,可以进一步降低磷脂及色素物质。

3. 脱色:在85℃时通过用漂白土、活性炭等吸附剂处理油脂,可脱去油脂

中的色素。

4. 脱臭:在减压条件下,许多异味挥发性化合物通过蒸汽蒸馏而被除去。

这些步骤完成后,油脂的精炼就完成了。

请注意,以上步骤可能因不同原料和不同品质的油脂而有所不同,建议咨询专业人士获取更准确的信息。

油脂精炼工艺损耗公式

油脂精炼工艺损耗公式一、精炼损耗:

1、豆油:

总损耗=碱炼损耗+0.6%

碱炼损耗=0.3+1.25*TL(TL,3%,

1.35*TL(TL?3%)

TL=FFA%+水分%+杂质%+磷脂%+0.3% 2、棕榈油:

总损耗=脱色损耗+脱臭损耗

脱色损耗=水分%+杂质%+磷脂%+白土添加量%*0.25

脱臭损耗=0.2+1.1*,ΔFFA%+POV/80,

注:

1、 FFA%:游离脂肪酸的百分含量

油脂中所含游离脂肪酸的数量除用酸价(AV)表示外~还可用游离脂肪酸的百分含量来表示:

FFA% = AV ×脂肪酸分子量/56.108×1/10

对于某一脂肪酸~其分子量为常数~于是有

f =脂肪酸分子量/56.108 × 1/10 则:

FFA%=f ×AV

显然不同的脂肪酸~其f 值各异~由它们表示的百分含量也不同。

用酸价换酸成FFA的百分含量公式如下:

油酸%=0.503 ×AV(最常用的换算关系,

月桂酸%=0.356×AV

软脂酸%=0.456×AV

蓖麻酸%=0.530 ×AV

芥酸%=0.602 ×AV

亚油酸%=0.499×A V

2、磷脂%=P*30/10000,或26.31/10000, P=磷含量。