负压蒸馏技术在焦化粗苯生产中的应用

- 格式:pdf

- 大小:162.99 KB

- 文档页数:2

焦化生产小知识粗苯生产过程中精馏的作用和原理从富油中提取苯是粗苯生产重要的一个环节,它的基本原理是根据粗苯和洗油的沸点不同来进行的,粗苯和洗油完全互溶,则混合物的沸点取决于组成混合物各组分的沸点和含量。

富油中含苯类化合物2%~2.5%,各组分的沸点小于200℃,其余为洗油,平均沸点约260℃。

用普通的蒸馏方法从富油中将苯类化合物蒸出,必须将其加热到250~300℃。

加热到这样高的温度,洗油将发生热分解和热聚合,质量变坏。

为此,必须降低脱苯蒸馏温度,降低脱苯蒸馏温度的方法有减压蒸馏法和水蒸气蒸馏法,我公司采用后者。

要搞清其中缘由必须先明白水蒸气蒸馏原理。

水蒸气蒸馏原理;对不互溶的液体体系,每个组分的蒸气压等于同温度纯状态时的蒸气压,而与另一种液体的存在及数量无关系,体系的总压就等于这几种液体纯状态时蒸气压之和。

当蒸气压之和等于设备内总压时,液体便沸腾,此时体系的沸点比任一组分的沸点都低。

根据这一原理,生产中往往将不溶于水的有机化合物与水一起蒸馏就可使蒸馏温度降低。

在脱苯过程中,当塔内压力一定时,气相中水汽所占的分压愈高,则粗苯和洗油的蒸气分压愈低,即在较低的脱苯蒸馏温度下,可将粗苯较完全地从洗油中蒸出来。

因此直接蒸汽用量对脱苯操作有极为重要的影响。

但从富油中脱苯用简单蒸馏方法是不能得到质量合格的粗苯,必须由能够进行多次部分气化和多次部分冷凝的精馏操作来实现。

一个完整的精馏设备除包括精馏塔本身外,还包括塔底加热器或称再沸器和塔顶冷凝器两部分。

再沸器加热塔底液再返回塔底以供一定组成的蒸气上升。

冷凝器冷凝塔顶逸出的油气以提供下降的回流液,常用的精馏塔体内有若干块塔板,把塔分成若干层。

塔板一侧设有溢流管,使冷凝器返回的回流液在板上维持一定的液面,并顺着溢流管逐板下降。

塔板上开有许多升气孔,从塔底产生的蒸气通过升气孔与塔板上液体直接接触,进行热量和质量交换;上升蒸气遇到塔板上的冷凝液体,受冷而部分冷凝并放出热量,这些热量被板上的液体吸收而产生部分气,实现了热量交换。

焦化粗苯加氢生产中常见问题的分析及对策摘要:在焦化生产企业中,焦化粗苯蒸馏工艺流程复杂,容易造成污染问题,这主要是因为在蒸馏工艺操作过程中必须加入大量过热蒸汽来提取单位标准重量的粗苯。

粗苯原料是通过硫化物、氮化物、水和其他烷基碳氢化合物及不饱和化合物等杂质的物理和化学方法去除的,以获得可用作原料的高纯苯、甲苯和二甲苯产品中国的焦化行业发展迅速,生产能力居世界前列。

但是,中国焦炭产业布局不合理,整体产能较大但不集中,小企业较多,焦炭产业总体设备水平较低。

虽然精炼苯产品的市场前景广阔,但经济良好但是,粗苯中杂质的处理质量直接影响精炼产品的质量,特别是硫、氮和氧等杂质的处理。

本文中希望探讨的是在焦化粗苯回收技术应用过程中的关键技术——减压脱苯,主要对其技术应用流程、特征、回收工段以及待优化问题等等进行了全面讨论。

关键词:焦化粗苯;加氢生产;常见问题分析;对策分析引言焦炉煤气是炼焦煤在高温干馏生产焦炭过程中产生的重要副产物,经煤气净化处理可回收大量高附加值的粗苯原料。

粗苯加氢精制过程,实际上是针对煤气净化回收的粗苯组分进行加工处理,得到化学品(苯、甲苯、二甲苯)和车用燃料油的工艺过程。

这一过程主要包括两种工艺途径,一为酸洗工艺;另一种为加氢工艺,将不饱和化合物转化为饱和轻苯化合物;该工艺去除了轻苯的硫、氮和其他杂质含量,然后提炼制氢油,得到高纯度的苯产品。

由于原料苯的生成工艺对环境无害,不会产生污染物,因此可以生产出高纯度、高质量的产品,报价非常迅速。

在国外,粗苯和氢精炼工艺于1950年代首次应用于工业。

1粗苯加氢精制工艺简介目前,我国粗苯加氢工艺多采用 KK低温催化加氢工艺,在采用KK工艺时,萃取剂多采用N-甲酰吗啉和环丁砜。

两种方法的效果都很好,产品的品质也没有太大的差别,但现阶段大部分工厂采用的仍是N-甲基吗啉萃取剂,工艺流程如下。

通过高速泵的加压,将粗苯和循环的氢混合,送入喷嘴预蒸发器,有效地阻止了高沸物的聚集和结焦。

粗苯工段安全技术操作规程一、粗苯岗位工艺流程洗氨后煤气(55℃)经外管进入终冷塔顶部,用循环水与制冷水间接冷却煤气(27℃)。

冷却后的煤气进入洗苯塔下部与从塔顶喷淋而下地洗油逆流接触,洗去煤气中的苯,洗苯后的煤气从塔顶溢出,经外管至气柜或回炉使用。

通过富油输送泵,经粗苯冷凝冷却器,油油换热器粗苯加热炉加热至180—200℃,使其中一部分可以返回洗苯塔热喷清洗,正常情况下进入脱苯塔进行脱苯。

脱苯塔顶部溢出苯蒸汽经粗苯冷凝冷却器,粗苯油水分离器,粗苯回流槽。

除一部分打回流外,其余经计量槽入粗苯槽。

脱苯塔底部贫油经油油换热器,入贫油槽,然后在由贫油输送泵加压经贫油冷却器冷却至32℃左右进洗苯塔循环洗涤使用。

二、粗苯岗位工艺条件1、洗苯:a、入洗苯塔煤气温度27℃b、入塔循环洗油量 1.5—1.7kg/m3。

c、入塔贫油温度26--32℃左右(冬季比煤气温度高4—7℃,夏季高2--3℃)d、入塔贫油含苯量≰0.5%e、富油含苯1.6—2.5%,含水应小于1%f、洗苯塔后煤气含苯不大于5g/ m3洗苯塔阻力≰2000pag、洗苯塔后煤气压力不小于5—6kpah、各轴瓦温度不大于65℃i、各电升温不超过45℃(包括室温在内不得超过75℃)j、洗油质量指标:指标名称: 新洗油循环洗油比重d4/20 1.04—1.06 ≯1.07230℃前馏出量(容)%≰3 ≯10300℃前馏出量(容)%≱90 ≮85酚含量(容)%≯0.5苯含量(重)%≯13 ≯12粘度(E50) ≯1.5% ≯1.2水份(容)%≯1% ≯0.615℃时结晶沉淀物无2、蒸馏:a、温度指标:粗苯冷凝冷却器富油出口温度≰60℃油油换热器富油出口温度≰110℃粗苯管式加热炉富油出口温度 180—200℃脱苯塔底贫油温度≯200℃再生器顶部温度 60—180℃再生器底部温度≰120℃脱苯塔顶部粗苯蒸汽温度 90—99℃油油换热器后贫油温度 ` ≯110℃贫油冷却器后温度≰32℃过热蒸汽温度 150—300℃管式炉辐射段温度 400—700℃管式炉对流段温度 200—500℃管式炉烟道温度 300—400℃粗苯冷凝冷却器后温度25--40℃b、压力指标:脱苯塔底部压力0.08Mpa脱苯塔顶部压力≯0.035Mpa再生器顶部压力0.08Mpa蒸汽压力0.4Mpa入管式炉煤气压力>500kpa管式炉对流段富油进口压力≰0.4 Mpa管式炉辐射段富油出口压力2.5Kpa管式炉蒸汽过热进口压力1.2Kpac、粗苯回流比 2—2.5d、原料消耗e、洗油消耗≯100kg/t粗苯f、脱苯直接蒸汽消耗≯2t/t 粗苯g、再生洗油量 1—2%h、粗苯产量质量指标:指标名称粗苯外观黄色透明液体比重d420 0.87—0.9馏程 180℃前馏出量(容)≱90—93%三、粗苯岗位安全技术操作规程1、洗苯工安全技术操作规程a、负责洗苯塔的开工和正常生产操作,稳定洗苯塔的操作,提高粗苯回收率。

科技成果——粗苯萃取精馏技术所属领域煤化工、石油化工、精细化工成果简介粗苯来自焦炉煤气,粗苯产量约占焦炭产量的1-1.5%,目前我国焦炭产量占世界总产量的60-70%。

粗苯中含有100多种物质,通过精馏可以将苯、甲苯、二甲苯、噻吩、苯乙烯、二聚环戊二烯、二硫化碳、吡啶和萘回收。

纯苯是最基本的有机化工原料,我国年用量在800-1000万吨。

甲苯也是基本有机化工原料之一,大量用于提高汽油辛烷值和多种用途的溶剂。

二甲苯可以作为溶剂使用,也可以作为制备对二甲苯(PX)和邻二甲苯(OX)的原料。

噻吩是高附加值的化工原料,以前主要以合成为主,从粗苯中回收的噻吩可以取代合成噻吩。

工艺流程粗苯萃取精馏工艺主要分为粗苯分离、苯萃取精馏、甲苯萃取精馏、二甲苯萃取精馏四个单元。

第一单元粗苯经预热器预热后进入两苯塔,塔底采出副产品重质苯,塔顶采出进入初馏塔。

初馏塔顶采出进入初馏分储罐,塔底物料进入粗纯苯塔。

粗纯苯塔顶采出进入二单元,塔底物料进入粗甲苯塔。

粗甲苯塔顶采出进入三单元,塔底物料进入粗二甲苯塔。

粗二甲苯塔顶采出进入四单元,塔底采出进入重质苯罐。

第二单元来自一单元的粗纯苯进入苯脱轻塔,塔顶采出进入粗苯罐,塔底物料进入萃取精馏脱非芳塔。

脱非芳塔塔顶采出进入非芳罐,塔底物料进入萃取精馏塔。

苯萃取精馏塔顶采出纯度99.99%、噻吩含量小于1ppm的纯苯进入产品罐,塔底物料进入萃取剂再生塔,苯萃取精馏塔设有热量回收装置,以充分利用萃取剂的热量,减少一次热量的用量。

萃取剂再生塔顶采出进入二级萃取精馏塔,再生后的萃取剂经回收热量后循环使用。

二级萃取精馏塔顶采出返回脱非芳塔,塔底物料进入二级萃取剂再生塔,二级萃取精馏塔亦设有热量回收装置。

二级萃取剂再生塔顶采出进入噻吩精制塔,塔底萃取剂经热量回收后循环使用。

噻吩精制塔顶采出99.7%以上的噻吩进入产品罐第三单元来自一单元的粗甲苯经预热后进入甲苯脱轻塔,塔顶采出进入粗苯罐,塔底物料进入甲苯脱非芳塔。

负压工艺在脱苯的应用负压工艺在脱苯的应用安全生产部张利民目前常压脱苯工艺中主要存在两个问题,一是生产过程中使用了大量蒸汽,一般每生产1吨粗苯(馏程180℃前合格)消耗1t~1.5t蒸汽,蒸汽冷凝后形成焦化粗苯分离废水,目前焦化废水处理费用较高,处理难度也大,如何从源头上减少废水的产生量是各焦化企业追求的目标要求;二是贫油含苯量高,通常为0.4%~0.6%,因而影响了苯的吸收效率,导致塔后煤气含苯量高,白白流失了优质的苯原料。

苯是焦化公司增收创效的重要产品。

为消除脱苯塔供热蒸汽而产生的焦化粗苯分离废水和提高苯的回收率,负压脱苯工艺技术采用循环热贫油代替蒸汽提供热量,并依据精馏原理中一定温度下相对挥发度与压力的关系,降低压力有利于提高粗苯相对挥发度,便于粗苯从洗油中解析出来。

鉴于上述优点,已有公司采用了负压操作形式进行脱苯,得到了可观的环境效益和经济效益。

负压工艺脱苯新技术:1、工艺流程和简介富油流程:来自终冷洗苯工段的富油依次与脱苯塔顶出来的苯汽进行换热、脱苯塔底排出的热贫油换热后进入管式炉,经管式炉加热然后进入负压脱苯塔进行脱苯。

苯的流程:负压脱苯塔顶逸出的苯汽先与富油换热后,进入冷凝冷却器变成液态,苯冷凝液进入苯回流槽。

部分苯作为回流控制负压脱苯塔顶部温度,其余的作为产品采出。

侧线采出:负压脱苯塔的侧线采精重苯和萘油。

贫油流程:负压脱苯塔底部排出的部分热贫油由泵经贫富油换热器、一段贫油冷却器后送贫油槽,再用泵送往二段贫油冷却器冷却后去终冷洗苯工段循环进行洗苯。

另一部分热贫油经泵送往脱苯塔管式炉加热后返回脱苯塔底部作为热源;为了保持循环洗油质量,将部分热贫油引入再生器进行再生。

其中大部分洗油被蒸发并进入脱苯塔底部。

残留于再生塔底部的高温残渣油,经泵一部分送往再生塔管式炉加热后返回再生塔作为热源,另一部分送至焦油车间的焦油大槽。

2、负压工艺较常压脱苯工艺主要有如下几个突出特点:2.1 常压工艺是在常压下进行粗苯蒸馏,而本套工艺在塔顶处设置了真空泵,以保证部分重要系统的负压要求。

负压脱苯技术目前常压脱苯蒸馏工艺主要存在两个问题,一是生产蒸汽耗量大,每生产l吨粗苯需消耗1~1.5吨蒸汽,蒸汽冷凝后形成的粗苯分离水处理难度大。

二是脱苯效率低,贫油含苯量高,进而影响苯吸收效率,导致洗苯塔后煤气含苯高。

为减少废水产生及苯的流失,我厂与多家科研院校开发了负压脱苯蒸馏工艺,并在实际生产中取得了可观的环境效益和经济效益。

1 工艺概况1.1 工艺原理负压脱苯工艺是依据精馏原理中液体压力、沸点和相对挥发度之间的关系,通过真空泵对脱苯塔进行减压制作,使塔内富油表面的压力降低,从而降低富油中组分的沸点,在低于常压蒸馏工艺的制作温度下将苯类物质从富油中蒸出。

同时由于制作温度及压力的降低,富油中粗苯的相对挥发度增大,便于粗苯从洗油中解吸出来,提高了脱苯效率。

此工艺能在相同生产负荷下减少耗热量,具有较好的节能效果。

同时,在较低温度下制作,可减少产物的分解或聚合损失。

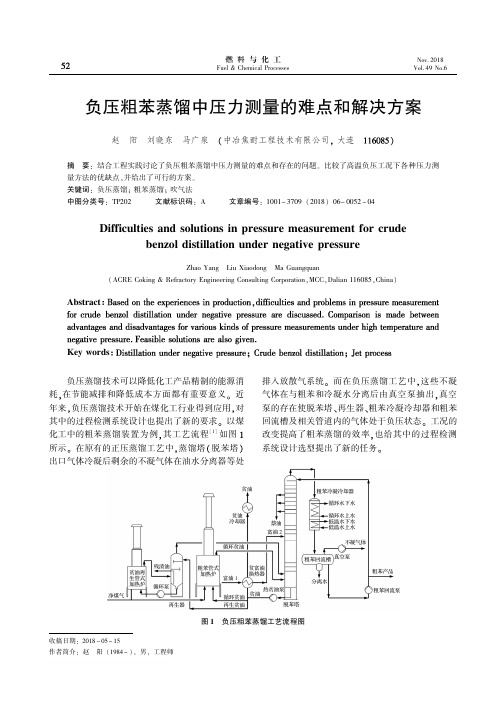

图1 负压脱苯工艺进程安排图1.2 工艺进程安排负压脱苯技术工艺进程安排见图1。

如图1 所示,从终冷洗苯装置送来的富油依次经油汽换热器、贫富油换热器(不经管式炉加热)换热至170℃后进入脱苯塔。

脱苯塔底的部分热贫油用脱苯塔循环泵抽出,经管式炉加热至230~245℃后送回脱苯塔底,作为脱苯塔的蒸馏热源。

塔顶逸出的粗苯蒸汽,经油汽换热器、粗苯冷凝冷却器冷却后,进入粗苯回流槽,部分用粗苯回流泵送至塔顶作为回流,其余进入粗苯中间槽,再用粗苯产品泵送至油库。

另用热贫油泵将脱苯塔底的部分热贫油抽送至贫富油换热器换热后,经一段贫油冷却器冷却后送入贫油槽,再用冷贫油泵抽出,经二段贫油冷却器冷却至27~29℃后去终冷洗苯装置。

从粗苯回流槽顶部排出的不凝气体,经不凝气体冷却器冷却后送到真空泵,用真空泵抽送至风机前煤气管道。

在此,用真空泵的真空抽气量来调节脱苯塔顶部的制作压力,使其在合适的负压条件下制作。

脱苯塔循环泵抽出的热贫油经管式炉加热后,引出1%~5%的热贫油送入再生塔再生。

60万吨焦化负压脱苯改造工程方案1 总论1.1 设计依据(1)XX焦化有限公司负压脱苯改造工程总承包技术协议(2)XX焦化有限公司提供的其他设计资料1.2 工厂概况XX焦化有限公司年产焦炭60万吨,富油脱苯采用常压水蒸气蒸馏工艺,为提高粗苯产品收率,降低水蒸气用量,减少污水排放量,拟采用负压脱苯专利工艺对现有脱苯工艺进行改造。

本工艺具有改造投资低、脱苯效率高,运行成本低等特点1.3 工程规模本工程焦炉煤气处理量: m3/h。

1.4 本工程外部条件本工程增加真空泵2台,残渣泵2台,新增装机容量为33kW。

1.5 原材料消耗和产品产量、质量1.5.1 原材料消耗洗油消耗 40-80kg/t粗苯1.5.2 产品产量、质量贫油含苯量≤0.2%蒸汽耗量≤0.5-0.7t/t粗苯2 焦化工艺2.1 脱苯工艺装置组成及生产能力本装置新增一套真空泵组、残渣泵,脱苯塔、管式炉等设备为现场改造。

配电室和仪表操作室及计算机系统利用原有设施。

本工程焦炉煤气处理量: m3/h。

2. 2 产品产量及质量指标贫油含苯量≤0.2%2. 3 工艺流程简述2.3.1常规工艺现状煤气脱苯工艺是利用洗油吸收煤气中的苯组烃,影响粗苯回收率的因数主要有吸收温度、洗油分子量及循环量、贫油含苯量、吸收面积及炼焦煤的挥发分,对于改造项目,除贫油含苯量外,其他因素都不会有大的变化。

决定贫油含苯量的是粗苯蒸馏工艺。

粗苯蒸馏工艺是从洗苯得到的富油中蒸出粗苯的工艺。

一般有蒸汽法和管式炉法二种工艺。

与蒸汽法相比,管式炉法具有粗苯回收率高、蒸汽耗量低、酚水量少等的优点,大部分焦化厂普遍采用此工艺。

管式炉工艺参数如下:管式炉富油出口温度180~190℃;富油再生量为循环洗油的1~1.5%;脱苯塔顶温度93~95℃;过热蒸汽温度为400℃以上;贫油含苯为0.2%~0.4%;蒸汽消耗量为1~1.5t/t苯(180℃前),洗油消耗量0.1~0.15t /t苯(180℃前)。

焦化粗苯回收技术的探讨与应用摘要:在焦化生产企业中,焦化粗苯蒸馏工艺流程复杂,容易造成污染问题,这主要是因为在蒸馏工艺操作过程中必须加入大量过热蒸汽来提取单位标准重量的粗苯。

本文中希望探讨的是在焦化粗苯回收技术应用过程中的关键技术——减压脱苯,主要对其技术应用流程、特征、回收工段以及待优化问题等等进行了全面讨论。

关键词:焦化粗苯回收技术;减压脱苯;技术应用流程;回收工段;优化问题传统焦化工业企业中对焦化粗苯的回收技术应用存在缺陷,这主要是因为在平均提取1t粗苯过程中需要消耗最高2.5t蒸汽(采用正压脱苯技术)。

所以其回收提取成本是相对较高的,且在回收过程中也会残余大量循环贫油脱苯物,不但回收率偏低也造成了极大污染。

为此,焦化企业应该考虑将原有的正压脱苯技术改变为中减压脱苯技术。

1.减压脱苯技术的基本工艺流程、特征与比较1.减压脱苯技术基本工艺流程与特征减压脱苯技术可通过富油泵、富油槽、换热器来处理脱苯流程,确保水蒸气在冷却之后正常被运送到真空分离器装置之中,合理控制脱苯塔顶压力在-25Kpa 左右。

在这一过程中结合屏蔽泵来运送苯到脱苯塔,构建塔顶回流技术体系,对产品质量实施有效调节与控制。

减压脱苯技术背景下的循环洗油系统在运行过程中必然会损失部分洗油,在常规生产环境中这些洗油会流入到洗油槽内部并补充到系统中,而分离器方面则会排出一定量的蒸汽冷凝水,结合现场贮槽有害尾气进行调整,建立集中回收管管道,优化蒸汽降压脱苯工艺操作流程。

而在这里,也要对该工艺的基本操作参数进行分析:其一,需要分析脱苯塔的顶部温度控制情况,一般控制在90~100℃之间;其二,必须将入塔部分的富油温度控制在175~190℃范围内;其三,要控制塔顶压力,保持其压力范围在-25~-35Kpa之间。

此时还要分析两种介质的分离效率,对其冷凝效率提升部分进行有效调整[1]。

1.减压脱苯技术与正压脱苯技术的比较传统焦化企业都会采用到正压脱苯技术,这是因为正压脱苯能够在高于大气压的环境下实施粗苯整流。

一、富油负压脱苯技术简介富油脱苯技术是焦化企业煤气净化过程中的一个必要环节,煤气先经过洗苯工段的洗苯塔顶喷淋洗油洗苯,吸收了苯的洗油成为富油,富油经过换热后进入脱苯塔脱苯。

富油脱苯后称为贫油,贫油又返回洗苯塔洗苯,如此循环利用,保证了焦化企业煤气净化的顺利运行。

目前大部分焦化厂的脱苯工艺是利用水蒸汽和其中的苯、甲苯等物质能够形成最低共沸物的原理,将苯类物质在较低的温度下(未达到洗油的沸点)蒸汽吹脱,使洗油得以再生。

这种脱苯工艺主要存在两个问题,一是生产过程中使用大量蒸汽,一般每生产1吨180℃前粗苯消耗1t~1.5t蒸汽,蒸汽冷凝后形成焦化粗苯分离废水,目前焦化废水处理费用较高,处理难度也大,如何从源头上减少废水的产生量是各焦化企业追求的目标要求;二是贫油含苯量高,通常为0.4%~0.6%,因而影响了苯的收率。

富油负压脱苯的工艺原理是依靠减压操作条件,降低富油沸点(远离富油常压下的沸点)并提高苯类物质的相对挥发度,在低于常压操作温度的条件下将苯类物质从富油中蒸脱,使富油得到再生。

减压蒸馏指利用降低液面压力从而降低液体沸点的原理,将常压介质在减压塔内进行分馏,利用蒸发能力不同分成沸点范围不同的产品,从塔顶及侧线采出产品的方法。

粗苯蒸馏改为减压蒸馏后,可大大减少蒸汽的使用量,降低了能源成本,同时减少了粗苯分离水的产生,具有较高的探索意义。

由于此过程未引入水蒸汽,因此,具有明显地减排作用。

同时,负压操作提高了组分间的相对挥发度,也具有较好的节能效果。

工艺流程介绍如下:富油流程:来自终冷洗苯工段的富油依次与脱苯塔顶的油气换热器、脱苯塔底排出的热贫油换热后进入管式炉,经管式炉加热然后进入负压脱苯塔脱苯。

粗苯流程:负压脱苯塔顶被抽出的苯蒸气先与富油换热后进入冷凝冷却器,由真空泵打至油水分离器,然后进入回流槽。

部分粗苯送至塔顶作为回流,其余作为产品进入粗苯贮槽,外销。

侧线采出:负压脱苯塔的侧线采精重苯和萘油。