1台20t锅炉布袋除尘器方案

- 格式:wps

- 大小:467.56 KB

- 文档页数:29

布袋除尘器方案引言布袋除尘器是一种常用的空气净化设备,可以广泛应用于工业生产、环境保护等领域。

其主要原理是通过布袋对空气中的颗粒物进行过滤,从而实现空气净化的目的。

本文将介绍布袋除尘器的原理、结构和工作过程,并提出一种布袋除尘器方案。

布袋除尘器原理布袋除尘器采用物理过滤的方法进行空气净化,其原理基于颗粒物在气流中的沉降和粒子的捕集作用。

空气从进风口进入布袋除尘器,经过预处理后,进入布袋室。

布袋室内有大量垂直悬挂的布袋,通常使用聚酯纤维、棉纤维等材料制成。

当空气通过布袋时,颗粒物受到阻挡并沉积在布袋表面,而干净的空气则从布袋中通过,最终达到净化空气的效果。

布袋除尘器结构布袋除尘器通常由以下几部分组成:1.进风口和预处理装置:用于将粉尘颗粒的大小、湿度等进行调节,以达到布袋除尘器的最佳工作状态。

2.布袋室:包括支架和悬挂的布袋,用于捕集颗粒物并净化空气。

3.出风口和尾气处理装置:用于排放经过净化后的空气,并对尾气进行处理,以满足环保要求。

4.清灰系统:包括振打装置、气箱等,用于清除布袋表面沉积的颗粒物。

布袋除尘器工作过程布袋除尘器的工作过程可以分为几个步骤:1.进风口和预处理:空气首先通过进风口进入预处理装置,这一装置可以根据实际情况进行湿式喷淋、静电除尘等处理,以使颗粒物更易被捕集。

2.布袋过滤:处理后的空气进入布袋室,经过布袋的过滤,颗粒物被捕集在布袋表面,而干净的空气则通过布袋被排放出来。

3.清灰:随着时间的推移,布袋表面会积累越来越多的颗粒物,为保持除尘器的正常工作,需要定期清灰。

清灰系统通过振打装置等方式,将布袋表面的颗粒物击落并收集。

4.出风口和尾气处理:经过清灰后的空气通过出风口排放,同时通过尾气处理装置对尾气进行处理,以达到环保要求。

布袋除尘器方案根据实际需求和操作条件,我们提出以下布袋除尘器方案:1.布袋选择:根据颗粒物的性质和工况环境,选择合适的布袋材料,如聚酯纤维、棉纤维等。

2.进风口和预处理装置:根据具体要求,设定进风口的尺寸和配置适当的预处理装置,如湿式喷淋装置、静电除尘装置等。

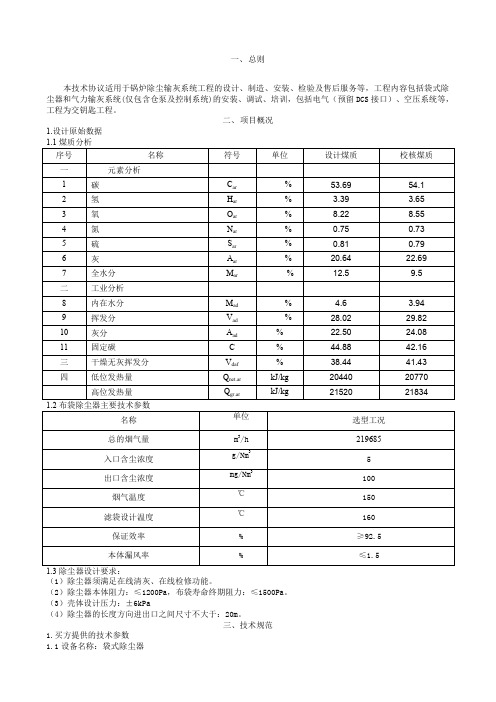

一、总则本技术协议适用于锅炉除尘输灰系统工程的设计、制造、安装、检验及售后服务等,工程内容包括袋式除尘器和气力输灰系统(仅包含仓泵及控制系统)的安装、调试、培训,包括电气(预留DCS接口)、空压系统等,工程为交钥匙工程。

二、项目概况1.设计原始数据(1)除尘器须满足在线清灰、在线检修功能。

(2)除尘器本体阻力:≤1200Pa,布袋寿命终期阻力:≤1500Pa。

(3)壳体设计压力:±6kPa(4)除尘器的长度方向进出口之间尺寸不大于:20m。

三、技术规范1.买方提供的技术参数1.1设备名称:袋式除尘器1.2除尘器处理烟气量:219685m3/h1.3除尘器入口含尘浓度:≤5g/m31.4除尘器出口含尘浓度:≤100mg/m31.5除尘器滤袋设计温度:150℃,瞬时温度180℃1.6除尘器设计压力:±6000pa1.7除尘器本体阻力:≤1200pa,滤袋寿命终期阻力≤1500pa1.8供货数量:1台除尘器2.设备技术参数3.1除尘器钢结构可承受以下载荷(1)除尘器载荷(自重、保温层重、附属设备、灰斗满灰重);(2)地震载荷:按照地震裂度8级(3)风载:1kN/㎡;(4)雪载:2kN/㎡(5)检修载荷:4kN/㎡3.2本体技术要求(1)不以布袋除尘器进口灰浓度、粒度及烟气量变化作为布袋除尘器出口浓度超过100mg/Nm3及阻力超过设计值的理由;(2)保证布袋除尘器不因锅炉负荷的变化发生堵塞;(3)进气口内布置气流分布板,保证烟气均匀通过滤袋;(4)壳体设计保证足够的强度和刚度,保证密封、防雨、排水(不能有积水的地方)及防腐,并提供防冻保温设计;壳体设计中无死角或灰尘积聚区,并充分考虑热膨胀;(5)除尘器顶部设有检修孔,以便对除尘器进行检修和更换滤袋;3.3灰斗(1)灰斗与水平面夹角不小于63°;内侧灰斗板夹角处设有弧形板,避免积灰;(2)灰斗设置有电加热、振打机构和捅灰孔,防止灰出现板结;(3)灰斗法兰口设置为400x400mm。

20t/h锅炉配套除尘设备设计方案丹东黄海环保机械设备有限公司2016年03月目录一、工作原理 (3)二、项目概述: (3)三、高效布袋除尘器设计方案: (3)四、供货范围: (7)五、项目其他要求: (8)六、设备分交界面: (8)七、电器控制及设置说明: (8)八、质量保障: (9)九、运输安装: (9)十、工程验收: (9)十一、资料交付: (9)十二、售后服务: (10)十三、分项报价: (10)一、工作原理脉冲袋式除尘器的清灰方式“离线分室”脉冲清灰,气体净化方式为外滤式,含尘气体由进风口进入进气室,经过导流板由底部进入过滤室,含尘烟气先通过沉降室去除大颗粒及未燃尽的火星颗粒物后进入过滤区域,气流通过导流分布装置,适当导流自然流向分布,从下部均匀进入袋室,整个过滤室内气流分布均匀,含尘气体中大颗粒粉尘及大颗粒未燃尽火星在进风道内通过沉降室自然沉降直接落入灰斗,飘逸粉尘在导流装置的引导下,随气流进入中箱体过滤区,吸附在滤袋外表面。

过滤后的洁净气体透过滤袋经上箱排风口排出。

设备型号规格设备型号:LCM-D设备规格: 8500mm×4500mm×14000mm二、项目概述:_公司为了将锅炉大气污染物达到国家环保排放标准排放的要求,现阶段国家实行了节能减排政策,对烟尘有着更加严格的要求,给燃煤工业锅炉的大气污染物治理增加了难度。

环保部门要求对锅炉烟气治理要实行除尘,同时处理效果达到《锅炉大气污染物排放标准 GB13271-2001》标准。

三、高效布袋除尘器设计方案:本公司经现场勘查并结合现场基本条件,设计满足环保要求的除尘技术方案如下。

3.1 工作介质:燃煤锅炉烟气3.2 设计参数(1)设计风量:50000m³/h,(2)过滤面积:1220m²(3)过滤风速:0.7m-0.9m/min,(4)运行阻力:≤1500Pa(5)脉冲阀规格:DMF-Y-76s(6)分室气缸:SC-100-600H-FA(7)灰斗数量:4个(8)电器控系统:西门子(9)压缩空气系统:3m³/min 0.8MPa 一用一备(10)烟道:设计风速12-15m/s3.3 项目预期达到指标3.4 设计喷吹技术特点采用“分室离线”脉冲清灰,清灰时清灰箱室与风机气道关闭,气室处于常压状态,喷吹压缩空气无须克服风机气压阻力,清灰彻底,保持最佳过滤性能,提高除尘稳定性,提高布袋使用寿命, N室交替进行。

锅炉布袋除尘器系统技术方案1.项目背景当前工业生产中的燃烧过程产生大量的烟尘,对环境造成了严重污染。

为了保护环境,国家制定了一系列的烟尘排放标准,要求企业必须采取有效的控制措施,将烟尘排放降到一个可控范围内。

锅炉布袋除尘器便是一种常见的控制烟尘排放的设备,广泛应用于各个行业中。

2.技术流程锅炉布袋除尘器系统由锅炉、布袋除尘器设备、灰斗和喷吹系统组成,其工作流程如下:(1)锅炉产生烟气,将烟气送至布袋除尘器设备。

(2)在布袋除尘器设备内,烟气经过进气口进入布袋区,经过过滤布袋的过程,被捕捉下来的粉尘就会被滤袋上的压缩空气强行吹落。

(3)粉尘被强行吹落后,落入到灰斗内。

(4)经过多次过滤后的洁净的烟气被排放到大气中。

3.技术方案(1)锅炉选择为了确保系统的稳定性和效率,我们选择了性能稳定、可扩展性高、安全性和环保性能好的工程燃气锅炉作为系统的热源设备。

(2)布袋除尘器设备的选择对于除尘器设备的选择,我们首先考虑的是设备的品牌和质量。

我们选择的设备是质量稳定、品牌公认的设备,具有高效过滤、粉尘清灰效果好的特点。

(3)灰斗的设计灰斗的设计对整个系统来说非常重要,它是库容大,清灰更十分方便的设计,可以保证系统长周期不堵灰斗、不跑灰、除尘效果稳定可靠。

(4)喷吹系统命名和选型喷吹系统的命名和选型是为了保证系统工作时,粉尘能够被很好的清除。

我们选择的喷吹系统可以保证粉尘被很好的清除,确保系统的稳定性和效率。

4.效果评估锅炉布袋除尘器系统采用上述技术方案,能够在很大程度上控制烟尘排放。

根据实验结果,系统的除尘效率高,清灰效果好,能够保证烟气达到国家标准,提高生产效率,减少环境污染。

5.结论与展望锅炉布袋除尘器系统是一种常见的控制烟尘排放的设备,在各个行业中广泛应用。

本方案根据实际情况和目标要求,设计了适合的技术方案,并根据实验结果得出了系统的效果评估报告。

随着时代的不断改变和技术的不断发展,该系统也将得到更多的更新、改进和推广。

系统技术方案-锅炉布袋除尘器.锅炉布袋除尘器系统技术方案(供参考用)方案综述目前用于锅炉除尘效果比较好的的设备主要是卧式电除尘器和袋式除尘器。

1.电除尘器电除尘器电利用高压电场进行除尘,其特点是除尘效率高运行比较稳定,但设备体积庞大,占地面积大,钢材耗量大,投资也比较大。

如果选用电除尘器作为本次技改的主要设备,一台循环流化床25T/H3/H,循环流化床锅炉粉尘排放浓度锅炉所需处理的烟气量为110000m100mg /N m33以下,根据这些参数,而经除尘设备处理后要达到30g /N m为可计算出这一台锅炉所需的电除尘器型号为JDW48-3,即48平方米三电场。

一循环流化床锅炉所需处理的烟气量为38000m315T/H台,则需要一/H台JDW25-2,即25平方米两电场。

其占地位置约14M长,6M宽。

电除尘不适合现场工艺布置。

2.布袋除尘器布袋除尘器是利用滤料过滤烟气来达到除尘目的,其特点是除尘效率很高,运行比较稳定,设备体积比较小,占地面积小,钢材耗量低。

因此也比较适合本次技改的主要设备。

四.除尘器选型1.循环流化床锅炉配用除尘器25T/H33及厂家提25g/ m/h根据所需处理的烟气量110000m,进口浓度供的原始数据我公司选配一台ADMC1920低压脉冲长袋除尘器,详细性能及参数如下表:设制造:2锅炉袋车间:2007-0除尘器改造项:-28炉车5000Pa最大操作压8.压缩空气管Q235A材4mm厚2MPa最大压9保材岩棉100厚mm9.出口通Q235A材4厚备妥信号应答信号故障报警电气控制说启动DC停止除尘控制循环流化床锅炉配用除尘器2.15T/H33及厂家提38000m25g/ m/h,进口浓度根据所需处理的烟气量详细性ADMC640低压脉冲长袋除尘器,供的原始数据我公司选配一台:能及参数如下表设制造:1锅炉袋车间:2007-0除尘器改造项:-28炉车Q235A材4厚备妥信号应答信号故障报警电气控制说启动DC停止除尘控制六.所选设备技术总说明、高效脉冲喷吹技术:新型低阻、高效、长寿命膜片电磁脉冲阀的合理选1用,加上喷吹管的独到设计和加工手段,使布袋除尘器的清灰方式得到了彻底的改变。

布袋除尘器设计方案1. 引言布袋除尘器是一种常见的空气污染控制设备,用于从气体中去除悬浮颗粒物。

它广泛应用于工业生产、环境保护和空气净化等领域。

本文将介绍一个布袋除尘器的设计方案,包括设计原理、关键部件以及性能参数等。

2. 设计原理布袋除尘器基于多级过滤原理,利用纤维材料制成的滤袋对气体中的颗粒物进行过滤。

其主要设计原理如下:1.颗粒物捕集:气体通过进气口进入除尘器,经过一个预过滤器,将较大的颗粒物分离出去。

然后进入主过滤器区域,其中装有许多布袋滤袋。

气体通过滤袋时,颗粒物被截留在滤袋表面,纯净的气体通过滤袋排出。

2.滤袋清理:随着滤袋表面的颗粒物积累,会影响滤袋的过滤效果和气体流量。

因此,布袋除尘器配备了一个自动清灰系统,定期将滤袋表面的颗粒物清除,以保证除尘器的正常运行。

3. 关键部件布袋除尘器的关键部件包括:1.滤袋:滤袋是布袋除尘器的核心部件,通常由聚酯、玻纤等材料制成。

它具有良好的过滤效果和较高的耐磨性。

滤袋通常由多层细纤维结构组成,以增加颗粒物捕集的效果。

2.清灰系统:布袋除尘器的清灰系统用于定期清除滤袋表面的积尘。

常见的清灰方式包括反吹清灰和机械清灰。

反吹清灰通过压缩空气将颗粒物从滤袋表面吹走,而机械清灰则通过机械装置将滤袋表面的积尘刮除。

3.进气口和排气口:进气口用于引导气体进入除尘器,排气口则用于排出经过过滤的气体。

通常,进气口和排气口会经过特殊设计,以提高气体的流畅性和过滤效率。

4. 性能参数布袋除尘器的性能参数对于其筛选效果和运行成本至关重要。

以下是几个常见的性能参数:1.颗粒物捕集效率:颗粒物捕集效率表示除尘器对气体中颗粒物的过滤效果。

通常使用颗粒物捕集效率百分比来表示,例如,90%的颗粒物捕集效率表示除尘器可以去除气体中90%的颗粒物。

2.气体流量:气体流量表示单位时间内通过除尘器的气体体积。

较大的气体流量意味着除尘器可以处理更多的气体,但同时也对滤袋的设计和清灰系统提出了更高的要求。

目录1 项目总论 ...................................................................................................... 错误!未定义书签。

1.1 项目概况............................................................................................ 错误!未定义书签。

1.2 方案介绍............................................................................................ 错误!未定义书签。

1.3 工况条件(业主提供).................................................................... 错误!未定义书签。

1.4 设计标准............................................................................................ 错误!未定义书签。

1.5 设计指标及规范标准........................................................................ 错误!未定义书签。

1.5.1 设计指标:........................................................................... 错误!未定义书签。

1.5.2 相关设计规范和标准........................................................... 错误!未定义书签。

锅炉布袋除尘器方案锅炉布袋除尘器方案一、背景介绍锅炉运行过程中产生的烟气中含有大量的灰尘和颗粒物,如果不进行处理排放直接进入大气中,将会严重污染空气,影响环境和人体健康。

因此,在锅炉排烟系统中加装除尘设备是必要的,而布袋除尘器是一种常见且高效的除尘设备。

二、布袋除尘器工作原理布袋除尘器采用布袋作为过滤介质,通过对烟气进行多次过滤,将其中的灰尘和颗粒物捕捉下来,使烟气中的颗粒物浓度降低到合理范围,达到除尘的效果。

具体工作流程如下:1. 烟气进入布袋除尘器时,被大物料分离器分离出较大颗粒的灰尘。

2. 烟气进入布袋除尘器的主体部分,通过布袋的过滤作用,将细小颗粒的灰尘捕捉下来,使烟气净化。

3. 捕捉到的灰尘在布袋上逐渐积累形成灰层,灰层会增加布袋的阻力,所以需要定期进行布袋的清灰操作。

三、布袋除尘器方案1. 设备选型在选型布袋除尘器时,需要综合考虑锅炉的烟气处理量、颗粒物浓度、布袋材料的耐温性能等因素。

根据实际情况,选择符合要求的布袋除尘器设备。

2. 设备布置布袋除尘器通常安装在锅炉尾部或烟道的出口处,以便尽可能完全去除烟气中的颗粒物。

同时,还需要根据具体情况配备双层布袋或增加增压风机等附属设备,以提高除尘效率。

3. 运行参数设定布袋除尘器的运行参数设定是保证其高效除尘的重要保障。

参数设定包括烟气流速、清灰周期、清灰方式等。

需要根据实际情况和厂家建议,进行合理的参数设定。

4. 维护与管理布袋除尘器的长期运行需要进行定期的维护与管理,以保证其正常工作和除尘效率。

维护包括布袋的清洗与更换、设备的定期检查与维修等。

四、布袋除尘器的优势1. 高效除尘布袋除尘器采用多层布袋过滤,能够有效去除烟气中的细小颗粒物,达到高效除尘的效果。

2. 适用性广布袋除尘器适用于不同类型的锅炉与排烟系统,具有较强的适应性。

3. 结构简单布袋除尘器的结构相对简单,操作和维护较为方便。

4. 灰尘回收利用通过布袋除尘器,捕捉下来的灰尘可以进行处理和回收利用,减少资源浪费。

布袋除尘器设计方案摘要:布袋除尘器是一种常用的工业设备,用于处理工业生产过程中产生的粉尘和颗粒物。

本文将介绍一个针对布袋除尘器的设计方案,旨在提高其除尘效率和操作性能。

引言:随着工业生产规模的不断扩大,大量的粉尘和颗粒物被释放到空气中,严重影响着人们的健康和环境的质量。

布袋除尘器作为一种有效的粉尘处理设备,因其高除尘效率和操作灵活性而受到广泛应用。

本文将重点讨论布袋除尘器的设计方案,以提高其除尘效率和操作性能。

一、布袋除尘器的工作原理布袋除尘器通过物理方式将空气中的粉尘和颗粒物捕捉并过滤,其基本工作原理如下:1. 空气进入布袋除尘器后,经过初级过滤器,除去较大的颗粒物。

2. 进一步进入中级过滤器,较小的颗粒物被捕捉。

3. 最后进入布袋过滤器,将微小颗粒凝聚在布袋上,使空气中的颗粒物大幅度减少。

4. 净化后的空气通过出口排放,达到除尘的效果。

二、布袋除尘器的设计要点为了提高布袋除尘器的除尘效率和操作性能,以下是一些设计要点:1. 布袋材料的选择:布袋材料应具有良好的过滤性能和耐用性,适合不同的工作环境。

常用的材料包括聚酯纤维和玻璃纤维。

2. 布袋结构设计:布袋的结构应合理,确保尘气通过布袋时能够充分接触,从而实现良好的过滤效果。

同时,布袋应具备易清洗和更换的特点,以延长使用寿命。

3. 喷吹系统设计:喷吹系统主要用于清洗布袋表面的积尘,以保持其良好的过滤效果。

设计时应考虑喷吹的位置和力度,以及喷吹时间的控制,以最大限度地提高布袋的清洁程度。

4. 除尘效率监测系统:布袋除尘器应配备除尘效率监测系统,实时监测除尘效果,并及时报警或调整操作参数,以确保除尘效率达标。

5. 系统布局设计:布袋除尘器的系统布局应根据现场情况和空间限制进行合理设计,以提高其操作性能和维护便利性。

三、布袋除尘器的应用场景布袋除尘器广泛应用于各个行业,特别是需要处理大量粉尘和颗粒物的工作场所。

一些常见的应用场景包括:1. 钢铁冶炼行业:用于处理炼铁、炼钢过程中产生的工业粉尘。

一、背景介绍20t锅炉脉冲布袋除尘器是一种用于去除燃煤锅炉烟气中颗粒物的设备,其设计和安装标准对于保证除尘效果和设备运行稳定性至关重要。

二、设计标准1. 装置尺寸:根据20t锅炉的实际燃烧能力和烟气排放量,脉冲布袋除尘器的尺寸应合理设计,保证有足够的布袋数量和面积来有效捕集烟尘。

2. 滤料选择:应根据燃料燃烧特性和烟尘特点选择合适的滤料材质和型号,以保证除尘效果和长期稳定运行。

3. 脉冲清灰系统设计:脉冲布袋除尘器清灰系统应合理设计,确保清灰气流的均匀分布和清灰效果。

4. 风管设计:烟气进出口和排放口的风管应根据烟气流速和压力损失进行合理设计,避免因风阻过大而影响锅炉运行效率。

5. 控制系统:除尘器应配备可靠的控制系统,能够实现自动清灰、故障报警和运行监测等功能,从而保证设备安全高效运行。

三、安装标准1. 基础支撑:脉冲布袋除尘器的基础支撑应根据设备重量和风载荷进行合理设计和施工,并进行必要的地基处理。

2. 设备吊装:在进行吊装安装时,应根据设备重量和吊点位置进行合理布置,并采取安全可靠的吊装措施,确保设备安全落地。

3. 排放口设置:除尘器的烟气排放口应根据环保要求进行合理设置,从而避免产生二次污染。

4. 电气接线:除尘器的电气接线应符合电气安全标准,避免漏电、短路等安全隐患。

5. 设备调试:在安装完毕后,应进行全面调试,确保操控系统正常、清灰系统有效并排放口符合环保要求。

四、总结20t锅炉脉冲布袋除尘器设计安装标准的严格执行,对于保证设备的除尘效果和运行稳定性具有重要意义。

只有严格按照标准要求进行设计和安装,才能够实现除尘器的良好运行和长期稳定性,从而确保燃煤锅炉烟气排放的环保达标和设备的安全运行。

传统燃煤锅炉在使用过程中产生的烟气中含有大量的颗粒物和污染物,这不仅对环境造成污染,也会对人们的健康造成威胁。

20t锅炉脉冲布袋除尘器的设计和安装显得尤为重要。

在设计过程中,需要考虑到锅炉燃烧特性、烟尘颗粒物的物理特性等因素,从而确定合适的除尘器尺寸和滤料选择。

大连庄河环海热电供热中心北站初步方案(布袋除尘方案)无锡泛亚环保科技有限公司2016年4月目录(布袋除尘方案) (1)一、概述 (2)二、设计依据、原则及目标 (2)2.1、设计依据 (2)2.2、设计原则 (3)三、设计条件 (3)3.1、设计依据: (3)3.2、设计目标 (4)四、除尘工艺选型及工艺概述 (4)4.1、系统流程: (4)4.2、工艺流程说明 (4)五、脉冲袋式除尘器简介及技术参数 (4)5.1、过滤原理 (4)5.2、清灰原理 (5)5.3、电气控制 (5)5.4 除尘器主要供货清单 (6)5.5、袋式除尘器技术参数 (7)5.6、除尘器主要组成部分 (9)六、除尘系统配置及参数 (11)6.1、导流系统: (11)6.2、滤袋布置和花板: (12)6.3、滤袋和笼骨: (13)6.4、脉冲清灰系统: (15)6.5、电磁脉冲阀: (16)6.6、离线阀: (16)七、除尘系统设备—稳定运行的技术措施 (17)7.1、减少除尘器的漏风现象 (17)八、除尘系统设备-除尘器的制造工艺指标 (17)8.1、本体和灰斗: (17)8.2、钢结构: (18)8.3、表面整理和涂装: (18)8.4、设备制造工艺: (19)九、除尘器性能保证值 (23)十、设备质量保证体系 (24)10.1设计质量保证 (24)10.1.1设计指导思想的正确性 (24)10.2.调试 (27)十一、售后服务 (28)11.1、现场服务: (28)11.2、售后服务: (28)一、概述根据国家环保对粉尘及硫化物的控制要求,贵公司现有1台20t/h锅炉需将上1台配套的布袋除尘器进一步的进行烟气除尘处理,本公司对除尘工艺提出:采用低压脉冲袋式除尘器处理,使粉尘达标排放。

无锡泛亚环保科技有限公司对贵公司提供的基本数据进行了认真地研究分析,为其编制了以下除尘项目的方案。

二、设计依据、原则及目标2.1、设计依据《大气污染物综合排放标准》 GB16297-2014《锅炉大气污染物综合排放标准》 GWPB3-2011《环境空气质量标准》 GB3095-2014《钢结构设计规范》 GB50017-2003《袋式除尘器安装要求验收规范》 JB/T8471-96《袋式除尘器用滤料及滤袋技术条件》 GB12625《电气装置安装工程施工技术条件》 GBJ232-82《固定式钢斜梯》 GB4053.4-83《固定式工业钢平台》 GB4053.4-83《钢结构工程施工及验收规范》 GB50305-95《脉冲喷吹类袋式除尘器》 JB/T8532-97《袋式除尘器性能测试方法》 GB12138《分室反吹袋式除尘器技术条件》 ZBJ88012-89《电器装置安装工程施工技术条件》 GBJ232-82《建筑抗震设计规范》 GB50011-2001《焊接H型钢》 YB3301-92《工业金属管道工程施工及验收规范》 GB50235-97《保温油漆设计技术规定》 DL/T5072-19972.2、设计原则2.2.1、基本原则:除尘设备不影响设备生产工艺操作及检修。

2.2.2、首要原则:保证系统长期可靠稳定运行,避免“风道积灰”、“风量衰减”等故障的发生。

2.2.3、技术先进:设计针对本设备的特定条件,采用先进、成熟的技术,不简单照搬其他锅炉简易收尘工艺的模式。

2.2.4、性价比:系统采用优化设计,保证投资省、运行能耗低,环保效果好。

2.2.5、系统运行安全、操作方便、使用寿命长。

三、设计条件3.1、设计依据:3.1.1. 烟气量:一台20t/h锅炉为46000m3/h,两台40t/h锅炉为184000m3/h3.1.2. 烟气温度: 190℃3.1.3. 滤袋材质:PPS+PTFE覆膜表面混纺超细纤维(持续温度:190度)3.2、设计目标3.2.1.烟尘排放浓度:≤50mg/Nm33.2.2.林格曼黑度:<1级四、除尘工艺选型及工艺概述4.1、系统流程:4.2、工艺流程说明烟气由烟道进入布袋除尘系统,经过脱硫塔,净化后的烟气经排放烟囱排入大气。

五、脉冲袋式除尘器简介及技术参数5.1、过滤原理含尘气体由进风口进入灰斗,经过灰斗内的导流板,使气体中部分大颗粒粉尘受惯性力作用被分离出来,直接落入灰斗。

含尘气体通过灰斗后进入中箱体的滤袋过滤区,气体穿过滤袋,粉尘被阻留在滤袋外表面。

净化后的气体经滤袋口进入上箱体后,再由出风口经风机后的烟囱排出。

图1:除尘及清灰示意图5.2、清灰原理随着过滤时间的延长,滤袋上的粉尘层不断积厚,除尘设备的阻力不断上升,当设备阻力上升到设定值时,清灰装置开始进行清灰。

首先,第一个分室提升阀关闭,将过滤气体截断,然后电磁脉冲阀开启,压缩空气以极短促的时间向上箱体喷出,使滤袋迅速膨胀,将滤袋外表面上的粉尘被剥离落入灰斗中。

清灰完毕后,电磁脉冲阀关闭,提升阀打开,该室又恢复过滤状态。

清灰各室依次进行,从第一室清灰开始至下一次清灰开始为一个清灰周期。

5.3、电气控制5.3.1、清灰控制方式脉冲袋式除尘器的清灰控制方式一般采用定时法,也采用定阻法。

定时法即按设定好的时间程度进行逐室清灰。

定阻法即根据滤袋内外压差的控制,将差压变送器发出的信号通过电气控制装置,按设定程序进行逐室清灰。

5.3.2、电气控制装置的功能脉冲袋式除尘器采用PLC进行集中控制,可分为自动和手动两种方式。

调试和设备检修时采用手动方式进行控制,设备正常运行工况下采用自动方式进行控制。

5.3.3、操作方法5.3.3.1 开机操作检查各电气接线,压差传送器后合上各电源开关,待风机运行,反馈信号进入,设备便开始运行。

5.3.3.2 脉冲清灰脉冲清灰采用自动控制方式进行。

采用定阻法进行清灰,用表上的红色指针设定上下压差限,当设备阻力阻力超过上限值时,则脉冲喷吹开始动作。

5.3.3.3卸灰控制卸灰可采用手动或自动两种方式。

采用手动时,按下控制柜上“卸灰运行”按钮,卸灰开始;按下“卸灰停止”按钮,则卸灰停止。

5.4 除尘器主要供货清单部件名称规格、材质数量产地备注本体Q235-A 1台无锡泛亚Q235-A含箱体、灰斗、立柱、爬梯等滤袋φ160×5000 1680条国内优质PPS+PTFE覆膜表面混纺超细纤维,温度190℃滤袋框架φ155×4980 1680根无锡泛亚镀锌冷拔钢丝脉冲阀3″淹没式12只澳大利亚高源/沃森/袋配直角式气缸含换向阀7只无锡泛亚前置法兰储气罐Φ600×1500 1只无锡泛亚含支架,0.25Mpa三联件G1" 1套国内优质含空气分离器1只、减压阀1只、油雾器1只螺旋输送机LS315×6730 1台国内优质卸料器YJD-AX-16 1只国内优质控制柜CK4Q-7 1台无锡泛亚国内优质PLC 5.5、袋式除尘器技术参数数量台 11、性能数据1.1 进口风进口风量m3/h 230000温度℃<190含尘浓度g/ m3<201.2 出口风含尘浓度mg/Nm3<501.3 压缩空气用气量Nm3/min 1.4要求最小压力MPa 0.4最小脉冲时间s 0.11.4 漏风最大漏风率% ≤2总温度降℃≤101.5 净过滤面积m240001.6 总过滤面积m242201.7 过滤风速m/min 1.21.8 压力损失Pa 12001.9 容许最大工作压力Pa -60002、设备结构特征2.1袋收尘特点室数个72.2控制及仪器仪表脉冲控制器PLC 可编程压缩空气压力表有/无有,在气源三联件上型号″G1 压力表有/无有型号Y-100量程MPa 0~1.6脉冲阀型号直角式规格″ 2 1/2数量个14电压V 220提升阀气缸型号SC系列规格QGB100×285数量个7电压V 220阀板mm φ6602.3电器范围电控柜台 1接地无锡泛亚低压电缆无锡泛亚照明无锡泛亚2.4辅助设备压缩空气截断阀无(高压气源配)压缩空气缓冲系统有压缩空气管路有(设备自带储气罐到设备本体)2.5储气罐个 2型号φ500×1200容积m30.252.6 滤袋数量条1680滤袋形式圆形滤袋直径φ130滤袋长度mm 5000每个室的脉冲阀数量只 2单个脉冲阀喷吹的袋数条642.7滤袋框架滤袋框架材质8根筋,镀锌钢丝袋子的数量/室条/室128数量根16802.8输灰设备螺旋输送机台 1规格LS315×6730减速电机型号XWD-5减速电机功率kw 42.9卸灰锁风阀卸料器数量只 1型号YJD-AX-16规格mm 300×300电机功率kw 1.5下料量m3/h 233、收尘器结构3.1壳体材质Q235A厚度 4最大工作压力Pa -6000检修门143.2灰斗形式锥形数量/室1/7材料Q235A厚度mm 43.3支撑结构总高mm 43803.4围护栏杆、楼梯套 13.5压缩空气管路材质Q235A厚度mm 3.75最大压力MPa 2.53.6保温无锡泛亚材质岩棉厚度mm 1003.7出口通道材质Q235A厚度mm 4工作压力KPa -64、整机外形尺寸mm8540×4028×92945.6、除尘器主要组成部分5.6.1、顶部栏杆及照明系统。

5.6.2、进、出钢梯平台及栏杆。

5.6.3、进排气系统。

5.6.4、仪控仪表。

5.6.5、除尘器本体。

5.6.6、灰斗及排灰系统。

进气系统――包括进风导流总管、导流装置、进风口手动调节阀。

滤袋、笼骨和花板――滤袋和笼骨组成了除尘器的滤灰系统;花板用于支撑滤袋组件和分隔过滤室及净气室,并作为除尘器滤袋组件的检修平台;并且滤袋组件从花板装入。

清灰系统――电磁脉冲阀、离线阀等组成了除尘器的清灰系统。

排气系统――包括由排气管道等组成的除尘器净化气体排放系统。

卸灰系统――装置于除尘器灰斗上的仓壁振打器、星型卸灰阀等组成了除尘器的卸灰系统。

压缩空气系统――储气罐、油水分离器、压缩空气管道、减压阀、压力表、气源处理三联件等。

控制系统――仪器仪表、以PLC可编程控制器为主体的除尘器主控柜、现场操作柜等组成。

六、除尘系统配置及参数6.1、导流系统:我们对除尘器各烟气流经途径中的管道风速进行了分段化设计,除尘器的进风采用了气体导流系统并充分利用了气体的自然分配原理, 保证了单元进风的均匀、和顺,以提高过滤面积的利用率。

含尘气体由导流管进入各单元过滤室,由于设计中袋底离进风口上口垂直距离有足够合理的净空,滤袋间距亦进行了专门设计,气流通过设置于灰斗中的进风分配系统导流后,依靠阻力分配原理自然分布,达到整个过滤室内气流以及各空间阻力的分布均匀,保证合理的烟气抬升速度,最大限度地减少紊流。

合理的进风导流系统将箱体、过滤室和系统的阻力降至最小并尽可能地减少进风系统中的灰尘沉降现象,避免了滤袋的抖动、碰撞、磨擦,延长了系统及滤袋的使用寿命。