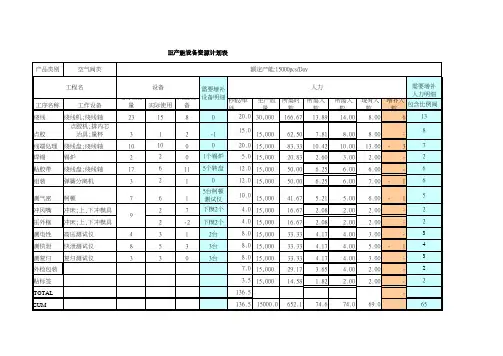

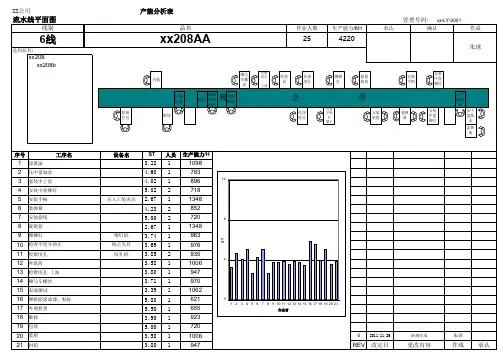

IE产能及设备评估表单

- 格式:xls

- 大小:143.00 KB

- 文档页数:1

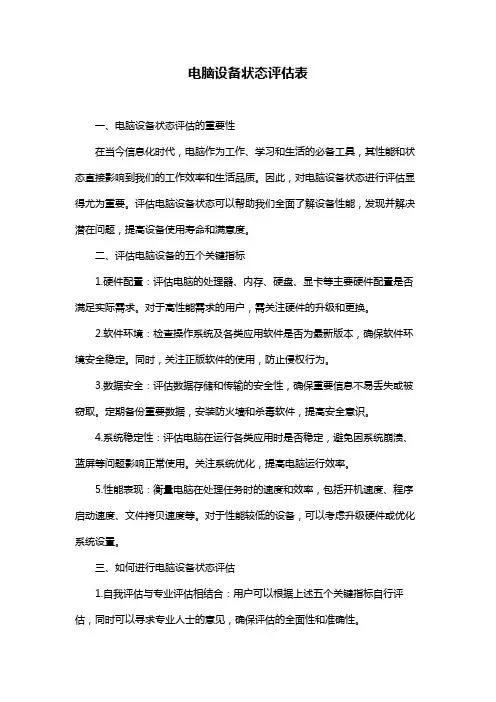

电脑设备状态评估表一、电脑设备状态评估的重要性在当今信息化时代,电脑作为工作、学习和生活的必备工具,其性能和状态直接影响到我们的工作效率和生活品质。

因此,对电脑设备状态进行评估显得尤为重要。

评估电脑设备状态可以帮助我们全面了解设备性能,发现并解决潜在问题,提高设备使用寿命和满意度。

二、评估电脑设备的五个关键指标1.硬件配置:评估电脑的处理器、内存、硬盘、显卡等主要硬件配置是否满足实际需求。

对于高性能需求的用户,需关注硬件的升级和更换。

2.软件环境:检查操作系统及各类应用软件是否为最新版本,确保软件环境安全稳定。

同时,关注正版软件的使用,防止侵权行为。

3.数据安全:评估数据存储和传输的安全性,确保重要信息不易丢失或被窃取。

定期备份重要数据,安装防火墙和杀毒软件,提高安全意识。

4.系统稳定性:评估电脑在运行各类应用时是否稳定,避免因系统崩溃、蓝屏等问题影响正常使用。

关注系统优化,提高电脑运行效率。

5.性能表现:衡量电脑在处理任务时的速度和效率,包括开机速度、程序启动速度、文件拷贝速度等。

对于性能较低的设备,可以考虑升级硬件或优化系统设置。

三、如何进行电脑设备状态评估1.自我评估与专业评估相结合:用户可以根据上述五个关键指标自行评估,同时可以寻求专业人士的意见,确保评估的全面性和准确性。

2.制定评估计划与时间表:根据实际情况,制定合理的评估计划,明确评估时间、评估内容和评估目标。

定期进行评估,确保设备状态始终处于最佳。

3.评估过程中的注意事项:- 全面了解设备信息,包括购买时间、使用频率、维修记录等。

- 仔细检查硬件、软件、数据等方面的具体情况,确保评估的真实性。

- 及时记录评估过程中发现的问题,并制定解决方案。

四、电脑设备状态评估的结果与应用1.评估结果的分析与解读:根据评估结果,分析设备状态的优势和不足,找出潜在问题,为后续优化提供依据。

2.根据评估结果优化设备配置:针对评估中发现的问题,可以考虑升级硬件、安装优化软件、调整系统设置等措施,提高设备性能。

工厂设备管理评分表-图文项目考核内容考核标准1、全部设备完好率<99%,每降低1%考核1001、全部设备完好率≥99%;主要设备完好率元;主要设备完好率<100%,每降低1%考核100≥100%。

元;若上报的指标与现场不符将从重考核,以上指标每提升1%或保持三月及以上的奖励100元。

2、动密封点泄漏率>0.2%考核,每增加0.1%考一、2、动密封点泄漏率≤0.2%;静密封点泄漏率核100元;静密封点泄漏率>0.05%,每增加0.01%设备≤0.05%。

指标核,以上指标每减少0.1和0.01奖励100元。

管理3、将随机抽样检查和定期检查结合起来,采取图文并茂的形式通报检查记录,综合检查3、综合检查、专项检查、特种设备、主关键设备、一月一次,专项检查至少每周一次,同时确大型机组未按要求定时检查的扣100元/次。

保特种设备、主关键设备、大型机组的检查覆盖率达到100%。

1/70考核100元;若上报的指标与现场不符将从重考工厂设备管理评分表项目考核内容4、设备隐患按照分级、分类管理模式,以“三4、设备隐患整改率<98%,每降低1%考核100不上交”为原则开展隐患整治工作,隐患做到元。

闭环管理,使整改率≥98%。

5、设备包机率<100%,每降低1%考核100元;5、落实设备润滑、维护、保养工作职责化,设备计划维护、保养项目完成率<98%,每降低1%减少人为劣化,设备包机率100%,设备计划考核100元;若上报的指标与现场不符将从重考维护、保养项目完成率98%以上。

核,以上指标每增长1%奖励考核100元。

6、各部门定期对设备故障进行统计,定时上交,6、全年设备故障率在2022年基础(以2022上交内容要与实际相符,发现与实际不符的考核责年统计指标为准)上下降20%,其中主关键任人100元/次;年终统计时未达标的,考核责任(大型机组)故障率明显下降。

部门1000元/1个百分点。

7、设备事故较2022年下降10%,事故封闭7、事故封闭率(四不放过)<100%,每降低1%率(四不放过)100%。

IE标准产能评估规范一、目的为IE之产能评估提供一个合理的依据.二、范围IE评估生产线各制程(SMT/DIP/TEST/PACK)之产能使用.三、定义3.1.IE﹕是“IndustrialEngineering”的缩写,是一门技术与管理相结合的工程学科,是企业进行管理的有力工具.这里指的是从事该项工作的人.3.2标准工时:对标准操作所用之时间予以测定后给予合理宽放所制定的时间.3.3宽放时间:为考虑作业时可能不得不暂时停止工作或工作太久身体疲倦、处理个人事务而给予休息或增加的时间.3.4生产正常状态:在人员、料况、工具设备等均合理配备的条件下生产出一定数量的合格产品.3.5正常速度:指由合格胜任、有一定经验的作业员在正常的工作环境条件下,无特别压力时进行操作的速度.四、权责4.1IE:标准产能的建立与维护.4.2制造:标准产能的执行.五、内容概述:IE人员对生产各制程的产能进行评估,每周更新一次,并以E-MAIL 的形式发行以供制造、生管、AEE、TE等相关部门参考.5.1公式:标准产能(H)=3600/标准工时(秒):5.2关于标准工时:5.2.1由合格胜任的作业员在生产正常状态下以正常的速度进行规范化、标准化之作业.5.2.2对规范化、标准化之作业工时进行测定得到cycletime(NT).5.2.3标准工时=NT*评比系数*(1+宽放率)5.3.SMT制程之工时测定:5.3.1将秒表归零,选一个自己易于掌握的起点开始记时.记录到下片板将至该点时停止记时.秒表上显示的就是该片板在该台机上的贴装时间.按如此方式将一条线每台机各测量五次以上.分别算出各台机的平均工时.再将一条线各台机的平均工时作比较,选耗时最长的cycletime(NT)作为制作SMT单片板标准工时的依据.5.3.2若在量测工时过程中出现报警、抛料、等板或其它偶发性异常之干扰而导致量测结果出现明显偏差时,则将该时间作为异常值直接删除,不能做计算用.5.4.DIP制程之工时测定:5.4.1DIP前段插件工站:秒表归零,从作业员插一片板取第一个零件开始计时,到插完这片板,准备取下片板所需之零件为一个循环.依此方法将DIP前段各站量测五次以上,再算出各站之平均值.5.4.2DIP后段插件工站:秒表归零,从作业员伸手从流水拉上取板幵始计时,直到做完该站SOP规定的全部工作内容,并拿起作业完毕的机板放回流水拉上为一个循环时间.各站量测五次以上,再算出各站之平均值.5.4.3目检及其它工站:类同DIP后段插件工站.5.4.4将上述各站平均工时进行对比,取最大的工时作为该线之cycletime(NT).5.5.TEST制程之工时测定:5.5.1一人一机工时测定:秒表归零,选任意一个测试画面(或测试动作)开始计时,一直到下一片板出现该测试画面(或测试动作)时为止的循环时间.至少量测五个以上的站位,且每个站位量测五次以上,算出各站之平均值.然后再将各平均值平均后所得的值作为cycletime(NT).5.5.2一人双机工时测定:用两个秒表各测一台机,测试方法类同一人一机之工时测定.需对三个以上站位中的各台机测量五次以上.然后取其平均值作为单片机板之cycletime(NT).并依此制定双机测试的标准工时.5.6PACK制程之工时测定:类同DIP后段插件工站之量测方法.六、参考数据:6.1《各制程宽放率之制订标准》6.2.《SMT工时量测表》6.3.《DIP工时测量表》6.4.《TEST工时测量表》6.5.《PACK工时测量表》七、附件:无.。