采区上部车场设计说明书

- 格式:doc

- 大小:43.00 KB

- 文档页数:4

采区车场:采区上(下)山与区段平巷或阶段大巷连接处的一组巷道及硐室。

作用:在采区内运输方式改变或过渡的地方完成转载工作。

采区车场巷道:甩车道、存车线、联络巷道及各种硐室。

第一节轨道线路布置的基本概念一、矿井轨道矿井轨道:巷道底板铺设的道床、轨枕、钢轨和联结件等。

(一)轨型1、钢轨的型号,以kg / m表示2、类别:>重轨 24kg /m的钢轨;24kg /m的钢轨;≤轻轨矿井常用轨型有:24、18、15、11等。

小矿或运输量小的巷道可选用8.5型。

3、轨型选用:轨型选用1)根据列车重量、行车速度、行车频繁情况选择轨型。

2)斜井用箕斗提升,选用重轨。

3)15万t /a的小矿,斜井及大巷选用18或24型钢轨。

采区宜选用8.5型钢轨。

(二)道岔道岔—使车辆由一线路转运到另一线路的装置(2)道岔参数:—αa、b —外形尺寸,辙叉角。

在线路图中,道岔以单线表示。

道岔主线与岔线用粗实线绘出2、道岔类别(国标)1)类别:单开道岔— DK对称道岔— DC渡线道岔— DX对称道岔渡线道岔2)系列:615、618、624、918、924每个系列中按辙每个系列中按辙叉号码和曲线半径不同,又有不同型号:DK615 — 4 — 12DC624 — 3 — 9DX918— 5 — 2016(1)符号含义: DK、DC、DX单开、对称、渡线。

(2)第一段数:6、9 —分别表600mm、900mm轨距。

15、18、24 —分别表示轨型。

第二段数字(4、3、5)为辙叉号码(M)(3)辙叉号(M):)的关系是:αM 与辙叉角(DK道岔DC道岔:615、618、624、各有2个(M):2、3。

918、924各有1个(M):3b值为岔线实长b1的水平投影。

DX道岔:615、618、624各有2个(M):4、5。

918、924各有2个(M):4、5。

大,行车速度→小,R →α道岔的↑(4)道岔半径DK 和DC名称尾数表示道岔曲轨的曲线半径,单位为:m。

三条上山轨道采区车场课程设计三条上山轨道采区车场课程设计一、引言在矿山开采过程中,为了提高运输效率和安全性,需要设计合理的轨道系统。

本文将针对三条上山轨道采区车场进行课程设计,包括轨道线路规划、设备选型以及运输流程等方面。

二、轨道线路规划1. 轨道线路选择根据采区地质条件和矿石分布情况,选择适合的轨道线路。

考虑到上山坡度较大的情况,可以选择较陡峭的螺旋线路或者采用多段缓坡设计。

2. 轨道线路布置根据矿区地形和交通需求,合理布置轨道线路。

首先确定起点和终点位置,然后根据需要设置中间站点。

同时考虑到运输效率和安全性,尽量避免急转弯和陡坡。

3. 轨道线路标准确定轨道线路的标准参数,包括轨距、曲线半径、坡度等。

根据运输设备的要求和实际情况进行选择,并确保符合相关标准。

三、设备选型1. 运输车辆根据采区车场的具体情况,选择适合的运输车辆。

考虑到上山坡度大的情况,可以选择具有较强动力和牵引力的电机车或内燃机车。

同时,还需要考虑到运输量和速度等因素。

2. 轨道设备选用适合的轨道设备,包括轨道、道岔、信号设备等。

确保设备质量可靠,并能满足运输需求。

3. 安全设备在轨道系统中设置必要的安全设备,包括防护栏、信号灯、报警装置等。

确保运输过程中的安全性。

四、运输流程设计1. 进站作业当矿石从采区运至车场时,需要进行进站作业。

首先对矿石进行称重和检查,然后将其装载到相应的运输车辆上。

2. 运输过程根据采区与车场之间的距离和路线条件,选择合适的速度和行驶方式进行运输。

同时要注意遵守交通规则和安全操作。

3. 出站作业当矿石到达目标地点时,需要进行出站作业。

首先将矿石卸载,并进行称重和检查。

然后将空车送回采区或其他需要的地方。

五、安全管理1. 培训与教育对相关人员进行培训和教育,提高他们的安全意识和操作技能。

包括轨道系统的使用方法、紧急情况下的处理等内容。

2. 定期检查与维护定期对轨道系统进行检查和维护,确保设备的正常运行。

矿井采区车场设计方案编制:日期:采区车场设计方案说明一概述伊宁市财荣煤业为0.6Mt/a机械化改造矿井,矿井共分为两个区段进行采煤。

为了满足矿井运输要求,分别布置+646m、+612m两个采区车场和+580m矿井底部车场,二设计步骤1.轨道与轨型2 .道岔选择选择原则:(1)与基本规矩相适应;(2)与基本轨型相适应;(3)与行驶车辆类别相适应;(4)与行车车速相适应道岔选型表3.轨距与线路中心距目前我国矿井采用的标准轨距为600 mm、762 mm和900 mm三种,其中以600 mm、和900 mm轨距最为常见。

1t固定式矿车、3t 底卸式矿车和10t架线电机车均采用600mm轨距。

为了设计和施工方便,双轨线路有1200 mm、1300mm、1400mm、1600mm和1900mm等几中标准中心距。

一般情况下不选用非标准值。

但在双轨曲线巷道(即弯道)中,由于车辆运行时发生外伸和内伸现象,线路中心距一般比直线巷道还加宽一定数值。

线路中心距2曲线半径3.线路长度确定空、重车线宜为1.0——1.5倍列车长,此处取1.2倍L=1.2(mn L K)+ NL j式中:L——副井空、重车线,m;m ——列车数目,1列;n——每列车的矿车数,8辆;L K——每辆矿车带缓冲器的长度,缓冲器长取0.3m ;N——机车数,1台;L j——每台机车的长度,m;所以:L=1.2×8×(2+0.3)+4.5=26.58m 取L=20m(2)材料车线有效长度材料车线并列布置在副井空车线一侧长度按列材料车长度确定L=mn L K+ NL j式中:L——材料车线有效长度,m;n c——材料车数,10辆;L K ——每辆矿车带缓冲器的长度,缓冲器长取0.3m ;N ——机车数,1台;L j ——每台机车的长度,m ;所以: L =10×(2+0.3)+4.5=27.5m 取L=20m4 车场通过能力计算井下采用机车运输时,井底车场年通过能力按下式计算:T Q T N a 15.1 (5-11)式中 N —— 井底车场年通过能力,t ;Q —— 每一调度循环进入井底车场的所有列车的净载煤重,t ;T —— 每一调度循环时间,min ;T a —— 每年运输工作时间等于矿井设计工作日数与日生产时间的乘积,min ;1.15 —— 运输不均衡系数。

第三章采区车场设计1.引言采区车场的设计在矿山运营中起到至关重要的作用。

一个合理的车场设计能够提高车辆的进出效率,减少交通堵塞,提高矿山的生产效率。

本章将讨论采区车场设计的原则和考虑因素,并提供一个具体的设计方案。

2.设计原则2.1安全性车场设计必须考虑到安全因素。

这包括车辆的停放区域,车辆和行人之间的分隔区域,以及车辆的进出口等。

合理的安全设计能够降低交通事故的风险,保护工作人员的生命和财产安全。

2.2效率性采区车场的设计应该追求高效率。

这包括最小化车辆的排队时间,优化路线规划,提高车辆进出效率等。

通过合理的布局和规划,可以最大限度地减少交通堵塞,提高矿山的生产效率。

2.3可持续性车场设计应该考虑到可持续性的因素。

这包括减少车辆的排放,节约能源,保护环境等。

通过优化设计,可以减少车辆的行驶距离,降低碳排放量,提高矿山的环境可持续性。

3.考虑因素3.1车辆类型和数量车辆类型和数量是车场设计的基本考虑因素。

不同类型和数量的车辆需要不同的停车位来满足其需求。

在设计时,需要根据实际情况来确定停车位的数量和类型。

3.2车辆进出口位置车辆进出口的位置对于车场的设计至关重要。

进出口位置应该考虑到车辆的行进方向,避免车辆相互阻塞,减少交通堵塞。

合理的进出口位置可以提高车辆的进出效率。

3.3车辆停放区域车辆停放区域的规划需要考虑到停车位的数量和布局。

停车位的数量应该根据实际需要来确定,以满足车辆的停放需求。

停车位的布局应该合理,充分利用空间,并保证车辆之间的安全距离。

3.4交通指示标志和标线交通指示标志和标线在车场设计中起到重要的作用。

通过设置合理的指示标志和标线,可以引导车辆有序进出,减少交通事故的发生。

4.设计方案基于上述原则和考虑因素,提出一个具体的采区车场设计方案。

该方案包括以下几个方面的设计:4.1停车位数量和布局根据实际车辆数量,确定停车位的数量和布局。

充分利用空间,合理排列停车位,保证停车位之间有足够的空间,避免车辆之间的碰撞。

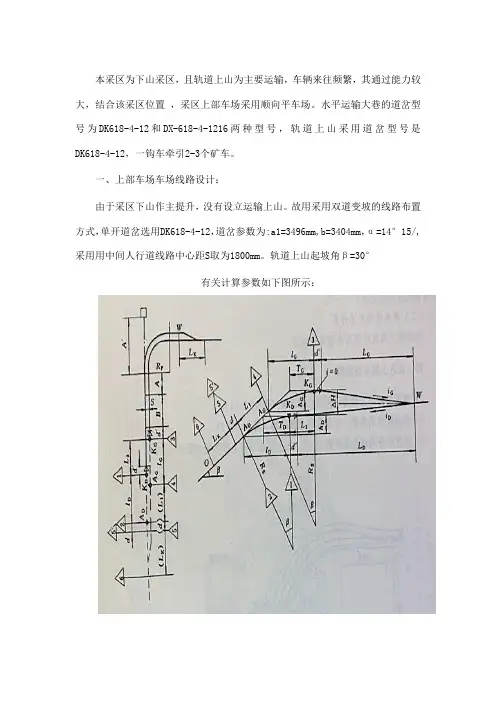

本采区为下山采区,且轨道上山为主要运输,车辆来往频繁,其通过能力较大,结合该采区位置,采区上部车场采用顺向平车场。

水平运输大巷的道岔型号为DK618-4-12和DX-618-4-1216两种型号,轨道上山采用道岔型号是DK618-4-12,一钩车牵引2-3个矿车。

一、上部车场车场线路设计:由于采区下山作主提升,没有设立运输上山。

故用采用双道变坡的线路布置方式,单开道岔选用DK618-4-12,道岔参数为:a1=3496mm,b=3404mm,α=14°15/,采用用中间人行道线路中心距S取为1800mm。

轨道上山起坡角β=30°有关计算参数如下图所示:斜面曲线半径R S 取12000mm平面曲线半径Rp 取12000对称道岔平行线路连接点长度2tancot k ααR S a L ++= =3496+1800×////30077tan 120001514tan 1︒⨯+︒ =12084mm竖曲线切线长T D =T G=R S tan 2β=12000×tan15°=3215mm 变坡点到阻车器挡面距离d ′为1.5m ~2.0m 取2.0m一钩车牵引2-3个矿车 一钩串车长B=3×2=6m=6000mm过卷距离A=5m平曲线起点到绞车房外壁距离A ′=15000mm平曲线半径R P =15000mm变坡点到绞车房的距离L AK=d ′+L K +B+A+A ′=2000+12084+6000+5000+15000=40084mmK 为边坡点。

K PD =K PG =Rs 296.57β=12000×296.5730︒=6283mm L G =L D =Rsin β=12000×sin30°=6000mmh D =h G =T D sin β=3215×sin30°=1608mm高道为重车,取坡度i G =9‰,低道为空车,取坡度i D =7‰,高低道最大高低差计算。

采区上部车场课程设计一、课程目标知识目标:1. 学生能够掌握采区上部车场的基本概念,了解其工作原理及在煤矿生产中的重要性。

2. 学生能够理解并描述采区上部车场的结构组成,掌握其主要设备的名称和功能。

3. 学生能够掌握采区上部车场的安全操作规程和相关安全知识。

技能目标:1. 学生能够运用所学知识分析采区上部车场的运行情况,提出优化建议。

2. 学生能够独立完成采区上部车场的操作演示,具备实际操作能力。

3. 学生能够通过小组合作,解决采区上部车场运行中可能遇到的问题。

情感态度价值观目标:1. 学生培养对煤矿生产中采区上部车场的兴趣,增强学习积极性。

2. 学生树立安全生产意识,养成遵守操作规程的好习惯。

3. 学生通过小组合作,培养团队协作精神,提高沟通与交流能力。

课程性质:本课程为煤矿生产技术专业课程,旨在帮助学生掌握采区上部车场的基本知识和操作技能。

学生特点:学生处于中等职业教育阶段,具有一定的理论基础,但实践经验不足。

教学要求:结合学生特点,课程设计应注重理论与实践相结合,突出实用性,提高学生的实际操作能力和解决问题的能力。

通过分解课程目标为具体的学习成果,为后续的教学设计和评估提供依据。

二、教学内容1. 采区上部车场概述- 了解采区上部车场的定义、作用及其在煤矿生产中的地位。

- 熟悉采区上部车场的结构组成及工作原理。

2. 采区上部车场设备- 掌握采区上部车场主要设备的名称、功能及操作方法。

- 学习设备维护保养知识,确保设备正常运行。

3. 采区上部车场安全操作规程- 学习并掌握采区上部车场的安全生产知识。

- 遵守操作规程,预防事故发生。

4. 采区上部车场运行与管理- 分析采区上部车场的运行情况,提出优化建议。

- 学习车场调度、生产组织和管理方法,提高生产效率。

5. 实践操作与问题解决- 实际操作采区上部车场设备,提高操作技能。

- 通过小组合作,解决实际运行中遇到的问题。

教学内容安排和进度:第一周:采区上部车场概述及结构组成第二周:采区上部车场设备及其功能第三周:采区上部车场安全操作规程第四周:采区上部车场运行与管理第五周:实践操作与问题解决本教学内容与教材相关章节紧密关联,注重科学性和系统性,旨在帮助学生全面掌握采区上部车场相关知识,为实际工作打下坚实基础。

煤矿采区车场设计手册采区上(下)山和区段平巷或阶段大巷连接处的一组巷道和硐室称为采区车场。

采区车场按地点分为上部车场、中部车场和下部车场。

采区车场施工设计,最主要的是车场内轨道线路设计。

轨道设计必须与采区运输方式和生产能力相适应;必须保证采区调车方便、可靠;操作简单、安全;作效率和尽可能减少车场的开掘及维护工作量。

采区车场线路是由甩车场(或平车场)线路、装车站和绕道线路所组成。

在设计线路时,首先进行线路总布置,绘出草图,然后计算各线段和各联接点的尺寸,最后计算线路布置的总尺寸,作出线路布置的平、剖面图。

1 采区车场设计依据与要求1.1 采区车场设计依据1.1.1 地质资料采区车场设计需要的地质资料依据有:(1)采区上(下)山附近的地质剖面图和钻孔柱状图。

(2)采区车场围岩及煤层地质资料。

(3)采区瓦斯、煤尘及水文地质资料。

(4)采区上部车场附近的煤层露头、风氧化带、防水煤岩柱及相邻煤矿巷道开采边界等资料。

1.1.2 设计资料进行采区车场设计需要的设计资料有:(1)采区巷道布置及机械配备图。

(2)采区生产能力及服务年限。

(3)采区上(下)山条数及其相互关系位置和巷道断面图。

(4)轨道上(下)山提升任务,提升设备型号、主要技术特征提升最大件外形尺寸,提升一钩最多串车数。

(5)大巷运输方式、矿车类型、轨距、列车组成。

(6)采区辅助运输方式及牵引设备选型。

(7)采区上(下)山人员运送方式从设备主要技术参数。

(8)井底车场布置图及卸载站调车方式。

1.2 采区车场设计要求采区车场设计的要求主要有以下内容:(1)采区车场设计必须符合国家现行的有关规程、规范的规定。

(2)采区车场应满足采区安全生产、通风、运输、排水、行人、供电及管线敷设等各方面要求。

(3)采区车场布置应紧凑合理,操作安全。

行车顺畅,效率高,工程量省,方便施工。

(4)采区车场装车设备和调车、摘钩应尽量采用机械和电气操作。

2 采区上部车场线路设计2.1 采区上部车场概述2.1.1 采区上部车场形式采区上部车场基本形式有平车场、甩车场和转盘车场三类。

第三节采区车场设计采区车场可分为上部车场、中部车场和下部车场。

在进行车场设计时应对采区巷道的布置方式、采区生产能力、运输方式及设备类型、地质构造和围岩性质等因素进行全面考虑,力求使采区车场布置紧凑合理、行车顺畅、工程量小和维护费用低,同时还应满足安全生产、通风、行人、排水和管线敷设等方面的要求。

采区车场设计中,当采用600mm轨距1t矿车时,其平曲线半径和竖曲线半径一般取9m、12m、15m;当采用900mm轨距3t矿车时,其平、竖曲线半径一般取12m、15m、20m。

提升牵引角通常在20°以内。

车场与上下山连接部位的道岔一般选用4号或5号标准道岔,车场分甩空、重车的道岔一般选用4号标准道岔。

上部和中部车场的空重车线长度通常不小于一次提升串车长度的2~3倍。

采区运输材料、设备或矸石的下部车场,其空重车线长度一般取0.5列车长左右。

空重车线的高低道最大高差一般不大于0.5m。

高低道的起坡点间距以lm左右为宜,一般不大于1.5~2.0m。

高低道线路中心距与人行道位置有关,600mm轨距时,设中间人行道一般取1.7~1.9m,不设中间人行道可取1.3~1.4m;900m轨距设中间人行道一般取2.1~2.2m,不设时取1.6~1.8m。

空重车线的坡度与矿车型式、铺轨质量、有无弯道及自动滑行要求等因素有关。

空重车线的坡度可按表3-2选取。

一、采区下部车场设计示例根据煤炭装车地点的不同,采区下部车场可分为大巷装车式、石门装车式和绕道装车式三种基本形式。

采区下部车场线路包括装车站线路,绕道线路和轨道上山下部平车场线路。

下部车场设计的基本步骤如下:(1)确定车场型式,绘出计算草图;(2)选定有关参数;(3)把车场线路分解成若干单元,计算各联结点尺寸;(4)计算线路总布置尺寸;(5)计算工程量及材料消耗量;(6)绘制施工图。

设计示例一:已知某采区生产能力20万t/a ,煤层倾角为(15、20)18°,轨道上山沿煤层布置,上山为单钩提升,每钩串车数为4辆,采用一吨标准矿车运输,运输大巷为双轨巷道,7t 架线式电机车,每列车数为30辆。

河南工业和信息化职业学院HENAN COLLEGE OF INDUSTRY INFORMATION TECHNOLGY对于采区的首采工作面,工作面的设备布置以及材料物料的运送,这些材料靠什么进入工作面,是人工还是专门的运输设备及硐室?定义:采区上部车场是采区上山与采区上部区段回风平巷之间的一组联络巷道和硐室。

组成:甩车道、存车线联络巷道及硐室分类:平车场、甩车场和转盘车场采区上部平车场是将采区绞车房布置在阶段回风水平,采区轨道上山以一段水平巷道与区段回风平巷(或石门)联结,并在这条水平巷道内布置车场调车线和存车线。

上行的矿车由采区绞车沿上山提到平车场调车线后摘钩,然后推矿车经调车线进入区段轨道平巷。

顺向平车场逆向平车场图12-1 采区上部平车场分类•顺向平车场:车辆进入存车线方向和提升方向一致;•逆向平车场:车辆进入存车线方向和提升方向相反。

采区上部平车场是将采区绞车房布置在阶段设置反向竖曲线,上山线路经反向竖曲线变平,设平台,在平台调车。

图12-2 采区上部平车场线路示意图布置特点:n 倾斜的甩车道与区段回风平巷相连接,在平巷内设存车线及调车线;n 绞车房高于回风水平;n 按甩车方向,可分:单车甩车和双向甩车。

546327图12-3 采区上部甩车场1运输上山;2轨道上山;3绕道;4甩车道5绞车房;6回风平巷;7风门;8风窗;9回风石门549612618采区上部甩车场图12-4 采区上部转盘车场线路示意图采区上部转盘车场就是将上山轨道以一段水平巷道与区段回风平巷连接,并在水平巷道与区段回风平巷或回风大巷的交叉处设置转盘,矿车从轨道上山提到上部平台之后,经转盘将矿车直接转向平巷。

1、顺向平车场Ø绞车房与上山变坡点较近,车场直接与回风大巷连接;Ø 采区上部为风化带及松软岩层;Ø 调车方便。

易跑车!!!图12-5 顺向平车场2、逆向平车场Ø绞车房与上山变坡点较远;Ø调车安全,通过能力小;图12-6 逆向平车场3、上部甩车场Ø优点:调车省力;通过能力大,可减少工程量;Ø 缺点:绞车房位置高,不易维护,绞车房有下行风;选上部车场解决的关键问题?选用:采区上部围岩稳定。

7.2.3 采区上部车场线路设计示例已知:轨道上山倾角为20°,轨道上山设在煤层底板岩石内,轨道上山轨面至巷道顶板高2 510,轨道上山顶板至煤层底板的法线距离为10 m,轨道上山与回风石门轨中心线间距为18 m,轨道巷轨中心线距总回风巷轨中心线50 m,轨道巷轨中心至巷道上帮间距为1150 m。

轨道上山作辅助提升用,一次提升1 t 矿车3辆,采区内由轨道上山进风,要求设计逆向平车场。

设计思路为先作出线路布置草图,并把要计算的各部分标以符号,如图7-1所示。

7.2.4.1 选用道岔及有关参数(1)车场错车线选用简易道岔,α = 17°,b = 2 510,其他道岔选用ZDK615-2-4,α = 28°04′20″,a = 1 648,b = 1 851。

存车线轨中心距S = 1 200;(2)曲线半径R = 6 000,竖曲线半径R1=12 000;(3)过卷安全距离A = 5 000 m,停车线长B = 5 000,安装阻车器长d = 200(以下非经注明,长度单位均为mm)。

7.2.4.2 线路计算(1)轨道上山平层面交线至绞车房的距离图7-1 逆向平车车场计算草图1-轨道中心线;2-回风石门;3-区段回风平巷;4-总回风巷;5-煤层底板;6-平层面交线T' = Rtan0.5β = 12 000 × tan20°/2 = 2 1161L = A+B+a+b+d+T'= 5 000 + 5 000 + 1648 + 1851 + 2 000 + 2116= 15 615(2)绕道各段长度①绕道斜长取绕道转角δ等于道岔角。

L' = L/sinδ = 18 000/sin28°04′20″ = 38 2511②单开道岔平行线路联接尺寸L= a + S cotα+ R tanα/2k= 1 500 + 1 200 × cot17° + 9 000 × tan17°/2= 6 386③存车线长度按2钩车长取L h = 10 000④插入线段c的长度c = L'-(2b + 2L k + L h)1= 38 251-(2 × 1 851 + 2 × 6 386 + 10 000) = 11 777(3)回风石门各段长度。

采区上部车场设计说明书

天湖山能源公司曲斗矿

一、采区上部车场概况:

该采区主下山方位218°,坡度8°,基本轨起点坐标为:X:2884707.457;Y:39565998.26;Z:+739.349m(巷道底板)。

现准备在+735m水平布置上部车场,一采区设计生产能力9万吨/年。

区段采用ZK7—6/250架线式电机车运输,煤矸石采用U型固定车箱矿车,其外型尺寸长×宽×高(2000×880×1150)。

二、根据采区车场资料选择主要设计参数:

(一)上部车场布置方式及道岔选择:

该采区上部车场采用双道起坡线路二次回转,分车道岔向外分岔布置方式。

该甩车场甩车道岔选用ZDK622—4-12;分车道岔选用ZDK622—4-12;未端道岔选用ZDK622—4-12;其道岔参数为a=14°2’10”,α=3462mm,b=3588 mm,L=7050 mm。

(二)平、竖曲线半径的选择:

根据+735区段采用U型固定车箱矿车,其轨距(矿车轴距为)600 mm,采用ZK7—6/250架线式电机车运输。

因此,平曲线半径R P采用12000 mm,竖曲线半径R S采用15000 mm。

(三)甩车场线路坡度及中心距:

甩车场布置高低道,重车线i D为7‰(高道),空车线i G为9‰(低道),高低道线路中心距S取1900 mm。

(四)甩车场存车线长度L:

1、甩车场存车线有效长度取1.5列车,L存=1.5×25×2.2=82.5m。

其中高低道长度取20m。

2、甩车场调车有效长度取1列车,L调=1.0×25×2.2=55m。

3、因此上部车场总长度L,L=L存+L调+L渡+L机

=82.5+55+12+8=157.5m,取160m。

(五)断面选择:

1、主下山断面:净宽为2400mm,净高为2600mm,其中墙高1400mm,半圆拱半径为1200mm。

2、甩车场断面:

1.高低道断面:净宽4200mm,净高3200mm,其中高道墙高1100mm,低道墙高1420mm,轨中心距为1900mm.

2.平车场断面:净宽3600mm,净高3180mm,其中墙高1280mm,轨中心距为1300mm.

三、甩车场线路设计:

(一)角度计算:

1、β=8°β-轨道上山倾角

2、a1=14°2’10”a1 -甩车道岔辙叉角

3、a2= 14°2’10”a2-分车道岔辙叉角

4、δ=a1+a2=28°4’20”δ-二次斜面回转角

5、γ=a2=14°2’10”γ-斜面线路转角

6、β1=sin-1sinβcosa1 =7°45′35″β1-一次伪倾角

7、β2=sin-1sinβcosδ=7°3′13″β2-二次伪倾角

8、θ1=tan-1tana1/cosβ=14°10′7″θ1-一次水平投影角

9、θ2=tan-1tanδ/cosβ=28°18′20″θ2-二次水平投影角

10、θ3 =θ2 -θ1=14°08′13″θ3-分车道岔水平投影角

11、ω1= tan-1tanβ1tanθ1 =1°58′13″ω1-一次回转提甩车线斜面轨

中心距与平面中心距之间的

夹角

12、ω2= tan-1tanβ2tanθ2 =3°48′45″ω2-二次回转提甩车线斜面轨

中心距与平面中心距之间的

夹角

(二)双道起坡甩车场线路计算:

1、OO1 =α1=3462mm

2、O1O2 =b 1+α2=7050 mm

3、m1 =S/sin(θ2 -θ1)cosβ1

=1900/sin14°8′13″cos7°45′35″=7851 mm

4、m2 =S/tan (θ2 -θ1)cosβ2=1900/sin14°8′13″cos7°3′13″=7601 mm

5、T1 =R p tan(a2/2)=15000tan(14°2′10”/2)=1847mm

K P =R Pa2/57.296=15000×14°2′10”/57.296=3675mm

6、d=1000

7、T G = T D =R S tan(β2/2)=12000tan(7°3′13″/2)=740mm

K pG = K pGD=R Sβ2/57.296=12000×7°3′13″/57.296=1477mm

L G= L D=R S sinβ2=12000sin7°3′13″=1474mm

h G=h D= T G sinβ2=2950sin7°3′13″=91mm

8、⊿h2=Stanω2 =1900tan3°48′45″=127mm

9、⊿L2=⊿h2sinβ2cosβ2=127×sin7°3′13″cos7°3′13″=15mm

10、⊿H=L ZGiG+ L ZDiD=20000×9‰+20000×7‰=320mm

11、L0= L2=(⊿H-⊿h1)ctgβ2=(320-127) ctg7°3′13″=1560mm

12、L1= (L0+⊿L2)/cosβ2=(1560+15)/cos7°3′13″=1587mm

13、L3= T1+d+L0/cosβ2=1847+1000+1560/cos7°3′13″=1275mm

14、L4= L3+m2=1275+7601=8876mm

15、n1 =(b 1+α2+m1)×sina1/sin(a1+a2)=7680mm

16、n2= n1×sina2/sina1=7680mm

17、X=(n 1+T1+d+T D)cosβ2sinθ2

=(7680+1847+1740) cos7°3′13″sin28°18′20″=5302mm

18、提车线标高:

h KD=+0m

h AD= h KD+ T G sinβ2=2950sin7°3′13″=91mm

h O2= h AD+L4 sinβ1=1.117+10.805 sin7°3′13″=+5.209m

19、甩车线标高:

h KG= h KD+⊿H=0.32=+0.32m

h AG= h KG+ T Gβ1=0.48+2.95sin7°3′13″=+1.597m

h D1= h AG+ (T1+d) sin sinβ1= 1.597+(1.5+1.0)sin7°3′13″

=+2.544m

h O2= h D1+ m1 sinβ2=2.544+7.761sin 7°45′35″=+5.209m

20、基本轨起点标高

H O1= h O6+( b 1+α2) sinβ=5.209+6800sin23° =+7.784m

H O= H O1+α1 sinβ=+9.141m。