15CrMoG焊接工艺规程

- 格式:doc

- 大小:133.50 KB

- 文档页数:2

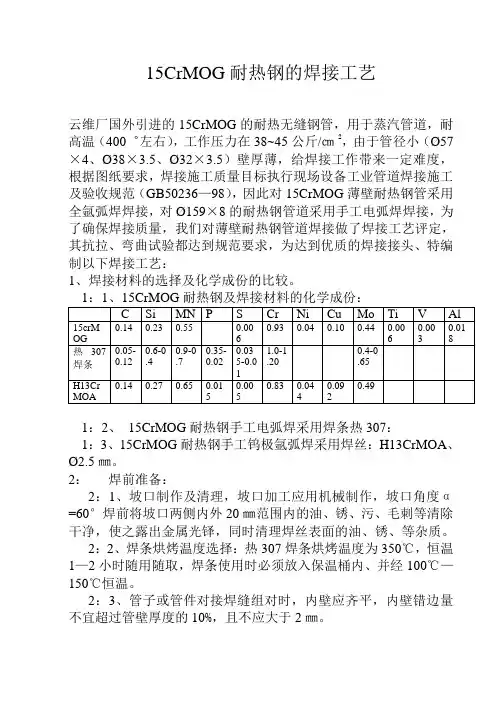

15CrMOG耐热钢的焊接工艺云维厂国外引进的15CrMOG的耐热无缝钢管,用于蒸汽管道,耐高温(400゜左右),工作压力在38~45公斤/㎝2,由于管径小(Ø57×4、Ø38×3.5、Ø32×3.5)壁厚薄,给焊接工作带来一定难度,根据图纸要求,焊接施工质量目标执行现场设备工业管道焊接施工及验收规范(GB50236—98),因此对15CrMOG薄壁耐热钢管采用全氩弧焊焊接,对Ø159×8的耐热钢管道采用手工电弧焊焊接,为了确保焊接质量,我们对薄壁耐热钢管道焊接做了焊接工艺评定,其抗拉、弯曲试验都达到规范要求,为达到优质的焊接接头、特编制以下焊接工艺:1、焊接材料的选择及化学成份的比较。

1:2、15CrMOG耐热钢手工电弧焊采用焊条热307:1:3、15CrMOG耐热钢手工钨极氩弧焊采用焊丝:H13CrMOA、Ø2.5㎜。

2:焊前准备:2:1、坡口制作及清理,坡口加工应用机械制作,坡口角度α=60°焊前将坡口两侧内外20㎜范围内的油、锈、污、毛刺等清除干净,使之露出金属光铎,同时清理焊丝表面的油、锈、等杂质。

2:2、焊条烘烤温度选择:热307焊条烘烤温度为350℃,恒温1—2小时随用随取,焊条使用时必须放入保温桶内、并经100℃—150℃恒温。

2:3、管子或管件对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2㎜。

3:焊接工艺要求:3:1、15CrMOG耐热钢焊接,根据管壁的不同厚度范围,选择不同的予热温度,小管径、薄壁管选择予热温度为150℃—250℃,管道组对定位焊缝也必须采用予热措施,定位焊缝应采用与根部焊道相同的焊接材料和焊接工艺,并应由合格焊工施焊。

3:2、采用氩弧焊时,严格按照工艺指导书的焊接规范施焊,采用小电流短电弧,快速、少摆动的的操作手法、焊丝应在氩气的保护下过度熔滴,并做好管内壁的氩气保护,以免管内氧化。

15CrMoG耐热钢管道焊接施工工法1 前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。

它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。

例如在攀钢煤化工厂外线工艺管道施工项目中,该工程管道φ273×11共1200米,其设计温度为480℃,设计压力为5.5Mpa,并且管道材质为15CrMoG耐热合金钢,这类高温高压的特殊材质管道以前我公司未施工过,所以还没有完善和成熟的施工工艺及经验可以借鉴。

由于合金钢的化学成分和性能与碳素钢、不锈钢存在较大的区别,所以施工15CrMoG耐热合金钢的焊接工艺及步骤都比碳素钢、不锈钢要求更高,也更严格和复杂。

因此掌握此项新技术、新工艺中所有技术参数是具有较大的技术难题。

为了保证焊接质量,公司成立了专题攻关技术小组,开展科技创新,取得了“15CrMoG耐热钢管道焊接技术”这一新成果,并且该技术于2006年通过攀钢冶金技术有限公司(原攀冶建公司)科技质量部组织的科技成果鉴定,获公司科技进步一等奖;在2007年4月全国冶金施工系统QC成果发布会上获得二等奖。

该技术填补了我公司在15CrMoG耐热合金钢焊接技术方面的空白,优化了生产工艺,提高了劳动生产率,保证了焊接质量,为公司创造了良好的社会效益和经济效益。

2 工法特点2.1由于15CrMoG钢中含有较高含量的Cr、C和其它合金元素,钢材的淬硬倾向较明显,焊接接头淬硬倾向大,可能出现冷裂纹,因此15CrMoG 钢焊接时,焊接材料的选择和严格的工艺措施,对于防止焊缝产生裂纹,保证管道使用性能至关重要。

15CrMoG耐热钢管道焊接施工工法1 前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。

它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。

例如在攀钢煤化工厂外线工艺管道施工项目中,该工程管道φ273×11共1200米,其设计温度为480℃,设计压力为5.5Mpa,并且管道材质为15CrMoG耐热合金钢,这类高温高压的特殊材质管道以前我公司未施工过,所以还没有完善和成熟的施工工艺及经验可以借鉴。

由于合金钢的化学成分和性能与碳素钢、不锈钢存在较大的区别,所以施工15CrMoG耐热合金钢的焊接工艺及步骤都比碳素钢、不锈钢要求更高,也更严格和复杂。

因此掌握此项新技术、新工艺中所有技术参数是具有较大的技术难题。

为了保证焊接质量,公司成立了专题攻关技术小组,开展科技创新,取得了“15CrMoG耐热钢管道焊接技术”这一新成果,并且该技术于2006年通过攀钢冶金技术有限公司(原攀冶建公司)科技质量部组织的科技成果鉴定,获公司科技进步一等奖;在2007年4月全国冶金施工系统QC成果发布会上获得二等奖。

该技术填补了我公司在15CrMoG耐热合金钢焊接技术方面的空白,优化了生产工艺,提高了劳动生产率,保证了焊接质量,为公司创造了良好的社会效益和经济效益。

2 工法特点2.1由于15CrMoG钢中含有较高含量的Cr、C和其它合金元素,钢材的淬硬倾向较明显,焊接接头淬硬倾向大,可能出现冷裂纹,因此15CrMoG 钢焊接时,焊接材料的选择和严格的工艺措施,对于防止焊缝产生裂纹,保证管道使用性能至关重要。

15CrMoG焊接工艺1.1 焊接材料针对15CrMo钢的焊接性及现场使用压力高的工作特点,根据以往的经验,参照国标提供的焊接工艺卡,我们选择了此方案进行焊接。

方案:焊接前预热,采用H13CRMOA焊丝,氩弧焊打底,R307焊条填充焊缝并盖面,焊后保温并进行局部热处理。

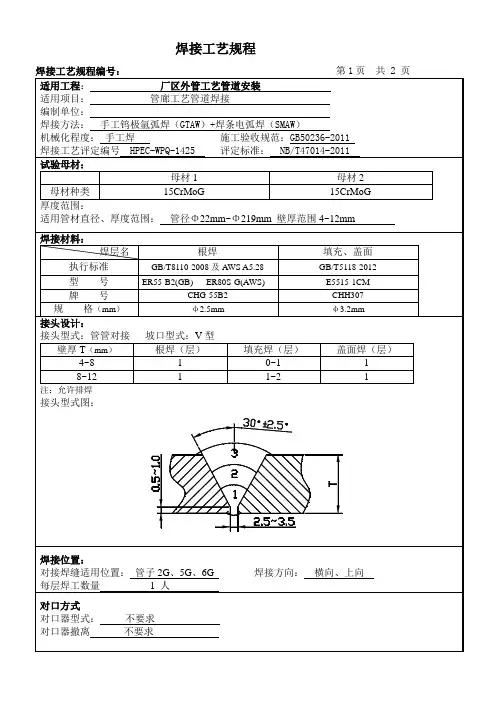

1.2 焊前准备此工程使用15CrMo合金钢管,规格为φ219×10。

焊前用角向磨光机将坡口内外及坡口边缘50mm范围内打磨至露出金属光泽,然后清理干净。

水平固定位置,对口间隙为2mm,采用手工钨极氩弧焊沿园周均匀点焊六处,每处点固长度应不小于20mm。

焊条按表2的规范进行烘烤。

表2 焊条烘烤规范焊条型号烘烤温度保温时间R307 360 ℃ 自然降温1.3.1 焊接工艺参数焊前预热温度选为125℃-150℃。

采用氧-乙炔焰对焊缝进行加温,先用测温笔粗略判断焊缝表面的的温度(以笔迹颜色变化快慢进行估计),最后用半导体点温计测定,测量点至少应选择三点,以保证焊缝整体均达到所要求的预热温度。

焊接时,第一层采用手工钨极氩弧焊打底,氩弧焊时预热温度可降低50℃,为避免仰焊处焊缝背面产生凹陷,送丝时采用内填丝法,即焊丝通过对口间隙从管内送入。

其余各层采用焊条电弧焊,共焊4层,每个焊层一条焊道1.3.2 焊接工艺参数焊道名称焊接方法焊接材料焊材规格/mm 焊接电流/A 电弧电压/V 预热及层间温度热处理规范打底层钨级氩弧焊H13CRMOA φ2.4 110 12填充层焊条电弧焊 R307 φ3.2 5 85~90 23~25150℃ 715。

×75min 盖面层焊条电弧焊 R307 φ3.2 5 85~90 23~25焊接时,层间温度应不低于150℃,为防止中断焊接而引起试件的降温,施焊时应由二名焊工交替操作,焊后应立即采取保温(硅酸铝棉层)缓冷措施。

1.4 焊接工艺评定试验焊后按JB4730-94《压力容器无损检测》标准进行100%的X光探伤检验,焊缝Ⅰ级合格。

管道焊接施工工艺措施

编制依据

1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》

2 GB50235-97《工业金属管道工程施工及验收规范》

3 施工图纸

15CrMo钢是珠光体耐热钢的一种,其焊接性与低碳调质钢相近。

钢中的Cr、Mo等元素使过冷奥氏体的稳定性提高,因而焊接时热影响区有一定的淬硬及冷裂倾向。

为了防止脆化及冷裂,珠光体耐热钢一般要求焊前预热及焊后热处理。

15CrMo钢的焊前预热温度为150~250℃,焊后退火温度为630~720℃。

定位焊和正式焊接一样都应该预热,正式焊接时,应该连续施焊,保证层间温度与预热温度接近,如中途中断焊接,应该有保温缓冷措施。

再焊接前应该清扫、检查、重新预热后再焊接;对刚性大的焊件应进行后热,即在200-350℃保温0.5-2h后进行焊后热处理。

00Cr19Ni10钢可焊性较好,可不进行焊前预热。

15CrMo、20、00Cr19Ni10钢焊接时要求氩弧焊打底,焊条电弧焊盖面。

采用直流电源,焊条接正极,短弧操作。

20#钢焊接工艺参数如下:

:

00Cr19Ni10钢的焊接工艺参数如下

:

异种钢之间的焊接工艺参数如下:

注意事项:

1 焊接前,R307、J427焊条必须经过350℃烘1小时,A002焊条必须经过250℃烘1小时。

随烘随用。

2 焊条实行随烘随用,焊条在保温筒内不宜超过4小时,否则应重新烘烤且次数不宜超过二次。

焊条头必须回收。

3 焊前必须对焊缝坡口两侧50mm范围内清除锈、油污、水份等杂质。

4 管道焊接时防止穿堂风。

15CrMoG耐热钢管道焊接施工工法1 前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。

它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。

例如在攀钢煤化工厂外线工艺管道施工项目中,该工程管道φ273×11共1200米,其设计温度为480℃,设计压力为5.5Mpa,并且管道材质为15CrMoG耐热合金钢,这类高温高压的特殊材质管道以前我公司未施工过,所以还没有完善和成熟的施工工艺及经验可以借鉴。

由于合金钢的化学成分和性能与碳素钢、不锈钢存在较大的区别,所以施工15CrMoG耐热合金钢的焊接工艺及步骤都比碳素钢、不锈钢要求更高,也更严格和复杂。

因此掌握此项新技术、新工艺中所有技术参数是具有较大的技术难题。

为了保证焊接质量,公司成立了专题攻关技术小组,开展科技创新,取得了“15CrMoG耐热钢管道焊接技术”这一新成果,并且该技术于2019年通过攀钢冶金技术有限公司(原攀冶建公司)科技质量部组织的科技成果鉴定,获公司科技进步一等奖;在2019年4月全国冶金施工系统QC成果发布会上获得二等奖。

该技术填补了我公司在15CrMoG耐热合金钢焊接技术方面的空白,优化了生产工艺,提高了劳动生产率,保证了焊接质量,为公司创造了良好的社会效益和经济效益。

2 工法特点2.1由于15CrMoG钢中含有较高含量的Cr、C和其它合金元素,钢材的淬硬倾向较明显,焊接接头淬硬倾向大,可能出现冷裂纹,因此15CrMoG 钢焊接时,焊接材料的选择和严格的工艺措施,对于防止焊缝产生裂纹,保证管道使用性能至关重要。

化快慢进行估计),最后用半导体点温计测定,测量点至少应选择三点,以保证试件整体均达到所要求的预热温度。

1、方案Ⅰ的焊接工艺参数焊道名称焊接方法焊接材料焊材规格/mm 焊接电流/A 电弧电压/V预热及层间温度热处理规范打底层钨板氩弧焊H13CrMoA φ2.4 /110/ 12填充层焊条电弧焊E5515-B2 φ3.2 /85~90 /23~25/150℃/715℃×75min盖面层焊条电弧焊E5515-B2 φ3.2/85~90 /23~252、方案Ⅱ的焊接工艺参数焊道名称焊接方法焊接材料焊材规格/mm 焊接电流/A 电弧电压/V 预热及层间温度热处理规范打底层钨板氩弧焊 ER80S-B2L φ2.4/ 110 /12填充层焊条电弧焊 E309Mo-16 φ3.2/ 90~95 /22~24 / /盖面层焊条电弧焊 E309Mo-16 φ3.2 /90~95 /22~24接时,层间温度应不低于150℃,为防止中断焊接而引起试件的降温,施焊时应由二名焊工交替操作,焊后应立即采取保温缓冷措施。

2.4 焊后热处理采用方案Ⅰ焊接的试件,焊后应进行局部高温回火处理。

热处理的工艺为:升温速度为200℃/h,升到715℃保温1小时15分钟,降温速度100℃/h,降到300℃后空冷。

具体采用JL-4型履带式电加热器(1146×310)包绕焊缝,用硅酸铝棉层保温,保温层厚度50mm,温度控制采用DJK-A型电加热器自动控温仪。

3 焊接工艺评定试验试件焊后按JB4730-94《压力容器无损检测》标准进行100%的超声波探伤检验,焊缝Ⅰ级合格。

按JB4708《钢制压力容器焊接工艺评定》标准进行焊接工艺评定试验。

15crmog焊接工艺评定

15CrMoG焊接工艺评定可以采用以下步骤:

1.预热:根据Tto-Bessyo等人提出的计算预热温度公式,计算

出预热温度。

具体公式为:To=350√[C]-0.25(℃),其中[C]为成分碳当量。

2.焊接:可以采用焊条电弧焊、钨极氩弧焊、埋弧焊等焊接方法

进行焊接。

具体焊接参数可根据实际情况进行调整。

3.焊后热处理:根据具体情况选择是否需要进行焊后热处理。

如

果需要进行热处理,可以采用局部高温回火处理,具体工艺为升温速度为200℃/h,升到715℃保温1小时15分钟,降温

速度100℃/h,降到300℃后空冷。

4.焊接接头检验:对焊接接头进行外观检查、无损检测、力学性

能试验等,以确保焊接质量符合要求。

5.填写焊接工艺评定报告:将焊接工艺参数、预热温度、焊后热

处理参数等详细记录在焊接工艺评定报告中,以便后续的焊接生产中参考使用。

总之,在进行15CrMoG焊接工艺评定前,需要充分了解其化学成分、力学性能等特点,并根据实际情况制定合适的焊接工艺方案。

同时,在焊接过程中需要注意安全问题,采取相应的防护措施,确保生产安全。

关于15CrMo、12Cr1MoVG钢焊接15CrMo及12Cr1MoVG耐热钢焊接技术要求15CrMo及12Cr1MoVG耐热钢焊接特点:铬钼耐热钢中主要含有铬、钼等元素,这些都是显著提高钢淬硬性的元素,特别是钼的作用比铬约大50倍,它们延迟了钢在冷却过程中的转变,提高了过冷奥氏体的稳定性,从而在较高的冷却速度下可能形成马氏体组织,如果管材厚度较大且焊接不预热时,就有可能产生100%马氏体,转变出现淬硬组织,冷裂纹倾向较大。

铬钼耐热钢还具有再裂纹倾向和回火脆性。

15CrMo管材的焊接工艺要点:(1)焊前应对焊缝坡口及两侧各不小于焊件厚度的3倍范围内预热到70-80℃,且焊接过程中应保证预热范围内的母材(内外表面)温度不低于预热温度,且层间温度不低于150℃,不高于250℃。

(2)焊接使用的焊条一定要严格按要求进行烘干使用,在保温桶的存放时间不得超过4小时,剩余的焊材下班时要及时送回焊材烘干箱,不允许留在保温桶内。

(3)每道焊缝必需一次焊接完成。

每道焊缝焊接工作结束后,必须立即进行消氢热处理。

消氢热处理温度为250-350℃,保温时间为15分钟。

保温工作结束后,用硅酸铝板将焊缝及热影响区包裹采取缓冷措施。

(4)焊缝和热影响区的表面不允许存在咬边、裂纹、气孔、弧坑、夹杂等缺陷。

焊接接头上的熔渣和两侧的飞溅物必须打磨并消除干净。

(5)禁止在焊缝的非焊接部位引弧。

因电弧擦伤而产生的弧坑、弧疤,割除临时附件后,遗留的焊疤,均应打磨光滑,并按JB/T4730.4进行100%磁粉检测,Ⅰ级合格。

(6)探伤不合格的返修部位应对其按照要求进行预热后,方可进行清根、补焊。

补焊完成后,按照要求进行无损检测。

无损检测要求:(1)焊接接头(包含返修焊缝)焊接完成24h后才能进行以下无损检测:严格按照JB/T4730.2进行100%射线无损检测,合格级别不低于Ⅱ级。

(2)水压试验合格24h后,焊接接头应进行以下无损检测:焊接接头按JB/T4730.5进行100%渗透检测,Ⅰ级合格。

15CrMoG钢T型焊接接头的补焊工艺对T型接头15CrMoG低合金耐热钢的补焊,应依据化学成分及它的碳当量综合分析15CrMoG钢的焊接裂纹敏感性。

采用A302奥氏体钢焊条进行焊接,焊后不进行热处理。

水压试验结果表明合格,从而证明所采用的焊接工艺可应用到实际生产中。

前言我单位生产的SHL35-3.82/450-AⅡ型蒸汽锅炉,其过热器出口集箱为φ273×16材质15CrMoG(GB5310),管座φ89×7材质15CrMoG(GB5310),集箱与管座为T型全焊透接头,介质为过热蒸汽。

按要求:手工电弧焊,选用R307焊条,焊前预热至150℃~200℃,焊后680℃~720℃回火。

《蒸汽锅炉安全技术监察规程》第106条2款要求:工作压力大于或等于3.8MPa进行金相检验。

经5.73MPa水压试验,由于首次出现水压试验漏水现象,特制定了返修焊接工艺,并进行了焊接工艺评定。

1 原因分析15CrMoG在《蒸汽锅炉安全技术监察规程》附录Ⅰ母材钢号分类表中属于3类合金耐热钢,含有Cr,Mo的珠光体耐热钢具有明显的淬硬倾向,焊接时在焊缝和热影响区极易出现硬脆的马氏体组织,产生很大的内应力,导致焊接接头热影响区产生裂纹。

如果焊接线能量过大,热影响区晶粒明显粗化,在焊接残余应力的作用下,焊缝热影响区的粗晶区还易出现再热裂纹。

再者,在焊后热处理过注:采用直流反接2.4 焊接工艺评定按JB4708-2000标准选用16mm/ 15CrMoG钢板做对接接头的焊接工艺评定。

开60o坡口且按2.2和2.3要求进行施焊,焊接速度:120-150mm/根(2~3mm/s)。

试件缓慢冷却后做100%RT(X射线JB/T4730-2005)检测合格(Ⅰ级),经理化检验结果如下:抗拉强度585/578MPa;面弯和背弯D=4a,180o,无裂纹和未熔合(合格);冲击试验1.焊缝区为72/69/73 J,热影响区为65/68/59 J。

15CrMoG焊接工艺1.1 焊接材料针对15CrMo钢的焊接性及现场使用压力高的工作特点,根据以往的经验,参照国标提供的焊接工艺卡,我们选择了此方案进行焊接。

方案:焊接前预热,采用H13CRMOA焊丝,氩弧焊打底,R307焊条填充焊缝并盖面,焊后保温并进行局部热处理。

1.2 焊前准备此工程使用15CrMo合金钢管,规格为φ219×10。

焊前用角向磨光机将坡口内外及坡口边缘50mm范围内打磨至露出金属光泽,然后清理干净。

水平固定位置,对口间隙为2mm,采用手工钨极氩弧焊沿园周均匀点焊六处,每处点固长度应不小于20mm。

焊条按表2的规范进行烘烤。

表2 焊条烘烤规范焊条型号烘烤温度保温时间R307 360 ℃ 自然降温1.3.1 焊接工艺参数焊前预热温度选为125℃-150℃。

采用氧-乙炔焰对焊缝进行加温,先用测温笔粗略判断焊缝表面的的温度(以笔迹颜色变化快慢进行估计),最后用半导体点温计测定,测量点至少应选择三点,以保证焊缝整体均达到所要求的预热温度。

焊接时,第一层采用手工钨极氩弧焊打底,氩弧焊时预热温度可降低50℃,为避免仰焊处焊缝背面产生凹陷,送丝时采用内填丝法,即焊丝通过对口间隙从管内送入。

其余各层采用焊条电弧焊,共焊4层,每个焊层一条焊道1.3.2 焊接工艺参数焊道名称焊接方法焊接材料焊材规格/mm 焊接电流/A 电弧电压/V 预热及层间温度热处理规范打底层钨级氩弧焊H13CRMOA φ2.4 110 12填充层焊条电弧焊 R307 φ3.2 5 85~90 23~25150℃ 715。

×75min 盖面层焊条电弧焊 R307 φ3.2 5 85~90 23~25焊接时,层间温度应不低于150℃,为防止中断焊接而引起试件的降温,施焊时应由二名焊工交替操作,焊后应立即采取保温(硅酸铝棉层)缓冷措施。

1.4 焊接工艺评定试验焊后按JB4730-94《压力容器无损检测》标准进行100%的X光探伤检验,焊缝Ⅰ级合格。