ISO 15614-8 2016 金属材料焊接工艺规程及评定 管与管板接头焊接(中文版)

- 格式:pdf

- 大小:1.22 MB

- 文档页数:19

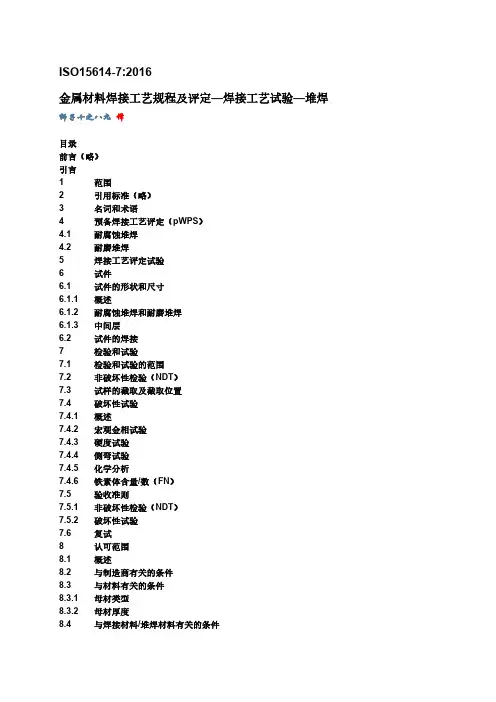

ISO15614-7:2016金属材料焊接工艺规程及评定—焊接工艺试验—堆焊狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4预备焊接工艺评定(pWPS)4.1耐腐蚀堆焊4.2耐磨堆焊5焊接工艺评定试验6 试件6.1 试件的形状和尺寸6.1.1概述6.1.2耐腐蚀堆焊和耐磨堆焊6.1.3中间层6.2试件的焊接7检验和试验7.1检验和试验的范围7.2非破坏性检验(NDT)7.3试样的截取及截取位置7.4破坏性试验7.4.1概述7.4.2宏观金相试验7.4.3硬度试验7.4.4侧弯试验7.4.5化学分析7.4.6铁素体含量/数(FN)7.5验收准则7.5.1非破坏性检验(NDT)7.5.2破坏性试验7.6复试8 认可范围8.1 概述8.2 与制造商有关的条件8.3 与材料有关的条件8.3.1 母材类型8.3.2 母材厚度8.4与焊接材料/堆焊材料有关的条件8.4.1焊接材料型号8.4.2堆焊层厚度8.5 焊接工艺的通用规则8.5.1 焊接方法8.5.2 焊接位置8.5.3 电流类型8.5.4 电弧能量8.5.5 预热温度8.5.6 道间温度8.5.7 消氢处理8.5.8 焊后热处理(PWHT)8.5.9 堆焊层数8.6不同焊接方法的特殊要求8.6.1焊接工艺方法111(焊条电弧焊)8.6.2焊接工艺方法12(埋弧焊)和72(电渣堆焊)8.6.3焊接工艺方法13(熔化极气体保护焊)和14(钨极气体保护焊)8.6.4焊接工艺方法15(等离子弧焊)8.6.5焊接工艺方法153(等离子转移弧)8.6.6焊接工艺方法311(氧-乙炔气焊)9 焊接工艺评定报告(WPQR)附录A(信息)焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言本标准时ISO 15614系列标准的组成部分之一,具体细节见ISO 15607:2003,附录A。

自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

ISO 国际标准化组织ISO 15614-1:2012金属材料焊接工艺规程和评定–焊接工艺试验第1部分: 钢的电弧焊和气焊与镍及镍合金的电弧焊Specification and qualification of welding procedures for metallic materials–Welding‐Procedure test –Part 1:Arc and gas welding of steels and arc welding ofnickel and nickel alloys目录1 范围2 规范性引用文件3 术语和定义4 预焊接工艺规程(PWPS)5 焊接工艺试验6 试件6.1 概述6.2 试件的形状和尺寸6.3 试件的焊接7 检查和试验7.1试验范围7.2 试样的位置与选取7.3 非破坏性试验7.4 破坏性试验7.5 验收等级7.6 重新试验8 评定范围8.1 概述8.2 与制造厂有关的8.3 与母材有关的8.4 所有焊接工艺的共性8.5 焊接工艺的特殊性9 焊接工艺评定记录(WPQR)附录 A (资料性附录)焊接工艺评定记录单(WPQR)1 范围本欧洲标准是系列标准的一部分,该系列标准的详细情况在ISO 15607:2003 的附录A内给出。

本标准规定了如何通过焊接工艺试验评定预焊接工艺规程。

本标准确定了的焊接工艺的评定范围进行焊接工艺试验的条件和所有实际焊接操作在第8章列出的变量范围内。

焊接工艺试验应按本标准进行。

应用标准可需要补充试验。

本标准适用于各种形状钢产品的电弧和气焊,以及各种形状的镍和镍合金的电弧焊。

按ISO 4063,下列工艺包括电弧焊和气焊:111- 手动金属电弧焊(用药皮电焊条的金属电弧焊);114- 自保护药芯电弧焊12- 埋弧焊131- 金属极惰性气体保护焊,MIG焊;135- 金属极活性气体保护焊,MAG焊;136- 带活性气体保护的金属芯电弧焊;137- 带惰性气体保护的金属芯电弧焊;141- 钨极惰性气体保护电弧焊;TIG焊;15- 等离子电弧焊;311- 氧乙炔焊。

+EN标准Specification and qualification of welding procedures for metallic materials – Welding procedure test –Part 1: Arc and gas welding of steels and arc welding ofnickel and nickel alloys金属材料焊接工艺规范和鉴定-焊接工艺试验-第1部分:钢的电弧焊和气焊与镍及镍合金的电弧焊ISO(国际标准化组织)是一个世界性的各国国家标准团体(ISO成员团体)的联合组织。

国际标准化的制定工作是通过ISO各个技术委员会进行的,每个成员团体对某一技术委员会的项目感兴趣时,也可参加该委员会,与ISO有关的政府的或非政府的国际组织也可以参加此项工作。

ISO与国际电工委员会(IEC)在电工标准化方面有着密切的联系。

国际标准是根据ISO/IEC导则第2部分起草的。

技术委员会的主要任务是制定国际标准。

经技术委员会采纳的国际标准方案,分发给所有成员团体进行投票表决,国际标准正式出版需要至少75%的成员团体投票赞成。

本标准中的某些内容可能涉及一些专利权问题,这一点应引起注意,ISO不负责识别任何这样的专利权问题。

国际标准ISO 15614-1是由欧洲标准化委员会(CEN)与IS O/TC44焊接及有关工艺技术委员会SC10金属焊接领域内的统一要求分技术委员会一起按ISO和CEN之问的技术合作协议(维也纳协议)制定的。

由于ISO 9956-3:1995已做了技术性修订,本标准第1版即(ISO 15614-1)撤消并取代了ISO 9956-3。

在本标准的整个文本内,“…本欧洲标准…”多指“…本国际标准…”。

ISO 15614在“金属材料焊接工艺的规范和鉴定一焊接工艺试验的总标题下由下列各部分组成”。

第1部分:钢的电弧焊和气焊与镍及镍合金的电弧焊第2部分:铝及铝合金的电弧焊第3部分:铸铁的电弧焊第4部分:铝铸件的电弧焊第5部分:钛、(锆)及其合金的电弧焊第6部分:铜及铜合金的电弧焊第7部分:耐腐蚀复层、色复层和硬质焊复层第8部分:管与管板接头的焊接第9部分:水下高气压电弧湿焊第10部分:水下高气压干焊第11部分:电阻束和激光束焊接第12部分:点焊、缝焊和凸焊第13部分:电阻对焊和闪光焊附录ZA标准正文内未给出的相应生效的国际标准和欧洲标准。

EN15614-焊接工艺评定焊接工艺评定(Welding Procedure Qualification-WPQ)为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价,一般在考取ISO9606国际焊工证时,都需要焊工的焊接件按照EN15614进行焊接工艺评定,在合格后,签发国际焊工证。

焊接工艺评定目的:1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;2.验证施焊单位所拟定的焊接工艺规程是否正确;3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

适用范围:1.适用于锅炉、压力容器、压力管道、桥梁、船舶、航天器、核能以及承重钢结构等钢制设备的制造、安装、检修工作;2.适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

EN15614焊接工艺评定流程:1.提交委托书和参数;2.编制预焊接工艺规程;3.焊接试件;4.外观检查;5.合格后出具焊接工艺评定。

EN15164-焊接评定工艺标准:EN ISO 15614-1:2004/A2:2012 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys金属材料焊接工艺规范和鉴定.焊接工艺试验.钢弧焊和气焊、镍及镍合金的弧焊EN ISO 15614-2:2005/AC:2009 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloys金属的材料焊接程序的规范和资格--第2部分:铝和铝合金压电弧焊接EN ISO 15614-4:2005/AC:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 4: Finishing welding of aluminium castings金属材料焊接过程的规范和鉴定.焊接过程试验.铝铸件的精焊接EN ISO 15614-5:2004 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 5: Arc welding of titanium, zirconium and their alloys 金属材料焊接程序的规范和鉴定.焊接程序试验.钛、锆及其合金电弧焊EN ISO 15614-6:2006 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 6: Arc and gas welding of copper and its alloys金属材料焊接程序的规范和合格鉴定.焊接程序试验.铜及其合金的弧焊和气焊EN ISO 15614-7:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding金属材料焊接工艺评定和规范.焊接规程试验.堆焊EN ISO 15614-8:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 8: Welding of tubes to tube-plate joints金属材料焊接程序的规范和资格焊接程序试验第8部分:管与管板接头的焊接EN ISO 15614-11:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding金属材料焊接程序的规范和合格鉴定.焊接程序试验.电子和激光束焊接。

国际标准ISO 156132004金属材料焊接工艺规程及评定——基于预生产焊接试验的评定标准号ISO15613:2004(E)© ISO目录1 范围 (3)2 规范性引用文件 (3)3 术语和定义 (5)4 焊接工艺预规程(pWPS) (5)5 焊接工艺的评定 (5)6 试件的焊接 (5)7 试验 (5)8 认可范围 (6)9 有效期 (7)金属材料焊接工艺规程及评定——基于预生产焊接试验的评定1 范围本标准是一套系列标准的组成部分,ISO15607:2003的附录A提供了该系列标准的详细说明。

本标准规定了以预生产焊接试验为基础评定焊接工艺预规程的方法。

本标准适用于金属材料的弧焊、气焊、电阻焊、螺栓焊和摩擦焊。

本标准应用可能受某个应用标准或规程的限制。

2 规范性引用文件下列标准所包含的条文,通过在本国国际标准中引用而构成本国际标准的条文。

标准出版时,所示标准均为有效。

所有的标准都可能被修订,因此使用本国际标准的各方应探讨使用下列标准最新版本的可能性。

IEC及ISO的成员保持着现行有效国际标准的目录。

ISO10447,焊接—电阻点焊、缝焊和凸焊接头的剥离、凿铲试验ISO15607,金属材料焊接工艺规程及评定—一般原则ISO/TR15608,焊接—金属材料分类指南ISO15609-1,金属材料焊接工艺规程及评定-焊接工艺规程-第1部分:弧焊ISO15609-2,金属材料焊接工艺规程及评定-焊接工艺规程-第2部分:气焊ISO15609-3,金属材料焊接工艺规程及评定-焊接工艺规程-第3部分:电子束焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第4部分:激光焊ISO15609-5,金属材料焊接工艺规程及评定-焊接工艺规程-第5部分:电阻焊ISO15614-1,金属材料焊接工艺规程及评定-焊接工艺评定试验-第1部分:钢弧焊和气焊、镍和镍合金的弧焊ISO15614-2,金属材料焊接工艺规程及评定-焊接工艺评定试验-第2部分:铝及铝合金的弧焊ISO15614-3,金属材料焊接工艺规程及评定-焊接工艺评定试验-第3部分:铸铁的熔化焊和压力焊ISO15614-4,金属材料焊接工艺规程及评定-焊接工艺评定试验-第4部分:铸铝的加工焊ISO15614-5,金属材料焊接工艺规程及评定-焊接工艺评定试验-第5部分:钛、锆以及合金的弧焊ISO15614-6,金属材料焊接工艺规程及评定-焊接工艺评定试验-第6部分:铜和铜合金的弧焊ISO15614-7,金属材料焊接工艺规程及评定-焊接工艺评定试验-第7部分:堆焊ISO15614-8,金属材料焊接工艺规程及评定-焊接工艺评定试验-第8部分:管-管板接头的焊接ISO15614-9,金属材料焊接工艺规程及评定-焊接工艺评定试验-第9部分:水下高压湿法焊接ISO15614-10,金属材料焊接工艺规程及评定-焊接工艺评定试验-第10部分:水下高压干法焊接ISO15614-11,金属材料焊接工艺规程及评定-焊接工艺评定试验-第11部分:电子束及激光焊接ISO15614-12,金属材料焊接工艺规程及评定-焊接工艺评定试验-第12部分:点焊、缝焊及凸焊ISO15614-13,金属材料焊接工艺规程及评定-焊接工艺评定试验-第13部分:电阻对焊及闪光焊接3 术语和定义出于本标准的目的,采用了ISO15607:2003中的术语及定义。

焊接工艺标准规范内容来源网络,由深圳机械展收集整理!流程1、焊接工艺评定2、提出焊接工艺评定的项目3、草拟焊接工艺方案4、焊接工艺评定试验5、编制焊接工艺评定报告6、编制焊接工艺规程(工艺卡工艺过程卡作业指导书)工艺评定的标准国内标准1 NB/T47014-2011 《承压设备用焊接工艺评定》2 GB50236-98 《现场设备,工业管道焊接工程施工及压力管道工艺评定》3《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准4 SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定)5 JGJ81-2002 《建筑钢结构焊接技术规程》(注:公路桥梁工艺评定可参照执行)6 SY∕T4103-2006《钢质管道焊接及验收》7.JB4708-2000《钢制压力容器焊接工艺评定》.欧洲标准EN 288 或ISO 15607 - ISO 15614系列标准ISO15614-1钢的电弧焊和气焊∕镍和镍合金的电弧焊ISO15614-2铝和铝合金的电弧焊ISO15614-3铸铁电弧ISO15614-4铸铝的修补焊ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊ISO15614-6铜和铜合金的电弧焊ISO15614-7堆焊ISO15614-8管接头和管板接头的焊接美国标准1.AWSD1.1∕D1.1M:2005 钢结构焊接规程D1.2∕D1.2M:2003 铝结构焊接规程D1.3-98 薄板钢结构焊接规程D1.5∕D1.5M:2002 桥梁焊接D1.6:1999 不锈钢焊接D14.3∕D14.3M:2005 起重机械焊接规程评论,观念,各有不同做好自己那份就好更多相关内容,就在深圳机械展!。

国际标准ISO 156112003金属材料焊接工艺规程及评定——基于焊接经验的评定标准号ISO15611:2003(E)© ISO目录1 范围 (3)2 规范性引用文件 (3)3 术语和定义 (5)4 焊接工艺预规程(pWPS) (5)5 焊接工艺评定 (5)6 现有的先前焊接经验 (5)7 认可范围 (6)8 有效期 (6)9 焊接工艺评定报告(WPQR) (6)金属材料焊接工艺规程及评定——基于焊接经验的评定1 范围本标准是一套系列标准的组成部分,该系列标准的详细情况参见ISO15607:2003的附录A。

本标准提供了必要的信息,详述ISO15607有关基于先前焊接经验进行焊接工艺评定的要求。

此外,本标准还提供了认可范围和有效期限。

本标准的应用可能受某个应用标准或规程的限制。

2 规范性引用文件下列标准所包含的条文,通过在本国国际标准中引用而构成本国际标准的条文。

标准出版时,所示标准均为有效。

所有的标准都可能被修订,因此使用本国际标准的各方应探讨使用下列标准最新版本的可能性。

IEC及ISO的成员保持着现行有效国际标准的目录。

ISO15607,金属材料焊接工艺规程及评定—一般原则ISO15609-1,金属材料焊接工艺规程及评定-焊接工艺规程-第1部分:弧焊ISO15609-2,金属材料焊接工艺规程及评定-焊接工艺规程-第2部分:气焊ISO15609-3,金属材料焊接工艺规程及评定-焊接工艺规程-第3部分:电子束焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第4部分:激光焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第5部分:电阻焊ISO15614-1,金属材料焊接工艺规程及评定-焊接工艺评定试验-第1部分:钢弧焊和气焊、镍和镍合金的弧焊ISO15614-2,金属材料焊接工艺规程及评定-焊接工艺评定试验-第2部分:铝及铝合金的弧焊ISO15614-3,金属材料焊接工艺规程及评定-焊接工艺评定试验-第3部分:铸铁的熔化焊和压力焊ISO15614-4,金属材料焊接工艺规程及评定-焊接工艺评定试验-第4部分:铸铝的加工焊ISO15614-5,金属材料焊接工艺规程及评定-焊接工艺评定试验-第5部分:钛、锆以及合金的弧焊ISO15614-6,金属材料焊接工艺规程及评定-焊接工艺评定试验-第6部分:铜和铜合金的弧焊ISO15614-7,金属材料焊接工艺规程及评定-焊接工艺评定试验-第7部分:堆焊ISO15614-8,金属材料焊接工艺规程及评定-焊接工艺评定试验-第8部分:管-管板接头的焊接ISO15614-9,金属材料焊接工艺规程及评定-焊接工艺评定试验-第9部分:水下高压湿法焊接ISO15614-10,金属材料焊接工艺规程及评定-焊接工艺评定试验-第10部分:水下高压干法焊接ISO15614-11,金属材料焊接工艺规程及评定-焊接工艺评定试验-第11部分:电子束及激光焊接ISO15614-12,金属材料焊接工艺规程及评定-焊接工艺评定试验-第12部分:点焊、缝焊及凸焊ISO15614-13,金属材料焊接工艺规程及评定-焊接工艺评定试验-第13部分:电阻对焊及闪光焊接3 术语和定义出于本标准的目的,采用了ISO15607:2003中的术语及定义。

ISO15614-8:2016金属材料焊接工艺规程及评定—焊接工艺试验—管与管板接头焊接狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4符号和略缩语5 预备焊接工艺评定(pWPS)5.1概述5.2针对所以焊接工艺方法的参数5.3针对特定焊接工艺方法的参数6焊接工艺评定试验7 试件的焊接7.1 概述7.2 试件的类型7.2.1坡口形式和接头结构7.2.2三角形布置管端部焊缝7.2.3矩形分布置管端部焊缝8检验和试验8.1执行8.1.1概述8.1.2外观检验8.1.3渗透检验8.1.4射线检验8.1.5宏观金相试验8.1.6硬度试验8.1.7拉脱试验8.2验收等级8.2.1概述8.2.2外观检验8.2.3渗透检验8.2.4射线检验8.2.5宏观金相检验8.2.6硬度试验8.2.7拉脱试验9 认可范围9.1 概述9.2 与制造商有关的条件9.3 与材料有关的条件9.3.1 母材类型9.3.2 管-板和管尺寸9.3.3管布置9.4 焊接工艺的通用规则9.4.1 焊接方法9.4.2 管-板焊接位置9.4.3 接头种类9.4.4 焊接材料、型号9.4.5 焊接材料、规格9.4.6 电流种类9.4.7 热输入(电弧能量)9.4.8 预热温度9.4.9 道间温度9.4.10 热处理9.4.11 保护气体10 焊接工艺评定报告(WPQR)附录A(信息)管与管-板接头焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

然而,ISO 15614的这一部分并不会使以前根据原国家标准或规范进行的焊接工艺试验或ISO 15614这一部分以前的版本进行的焊接工艺试验失效。

1 范围ISO 15614系列标准的本部分规定了金属材料管与管-板接头弧焊的焊接工艺评定试验要求,包括机手工焊、半机械化焊、机械化焊和自动焊。

本标准是ISO 15614系列标准的组成部分之一。

ISO15614-8:2016金属材料焊接工艺规程及评定—焊接工艺试验—管与管板接头焊接狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4符号和略缩语5 预备焊接工艺评定(pWPS)5.1概述5.2针对所以焊接工艺方法的参数5.3针对特定焊接工艺方法的参数6焊接工艺评定试验7 试件的焊接7.1 概述7.2 试件的类型7.2.1坡口形式和接头结构7.2.2三角形布置管端部焊缝7.2.3矩形分布置管端部焊缝8检验和试验8.1执行8.1.1概述8.1.2外观检验8.1.3渗透检验8.1.4射线检验8.1.5宏观金相试验8.1.6硬度试验8.1.7拉脱试验8.2验收等级8.2.1概述8.2.2外观检验8.2.3渗透检验8.2.4射线检验8.2.5宏观金相检验8.2.6硬度试验8.2.7拉脱试验9 认可范围9.1 概述9.2 与制造商有关的条件9.3 与材料有关的条件9.3.1 母材类型9.3.2 管-板和管尺寸9.3.3管布置9.4 焊接工艺的通用规则9.4.1 焊接方法9.4.2 管-板焊接位置9.4.3 接头种类9.4.4 焊接材料、型号9.4.5 焊接材料、规格9.4.6 电流种类9.4.7 热输入(电弧能量)9.4.8 预热温度9.4.9 道间温度9.4.10 热处理9.4.11 保护气体10 焊接工艺评定报告(WPQR)附录A(信息)管与管-板接头焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

然而,ISO 15614的这一部分并不会使以前根据原国家标准或规范进行的焊接工艺试验或ISO 15614这一部分以前的版本进行的焊接工艺试验失效。

1 范围ISO 15614系列标准的本部分规定了金属材料管与管-板接头弧焊的焊接工艺评定试验要求,包括机手工焊、半机械化焊、机械化焊和自动焊。

本标准是ISO 15614系列标准的组成部分之一。

系列标准细节见ISO 15607,附录A。

管与管-板接头的工艺评定试验可适用于所有承载类型接头,包括所有承载接头或应用标准中规定的密封接头。

ISO 15614系列标准的本部分本标准适用于金属材料管子及管板带间隙的接头的熔焊。

本标准不适用于带锻件接头的薄壁管和焊接管(带内/外承压焊缝)。

对于使用膨胀连接承载的管与管-板接头评定时,应明确具体的焊接工艺试验要求。

对于其它应用和/或需求,如果应用规程有要求,本标准也可使用。

在焊接工艺评定试验中,应考虑焊接修复。

2 引用标准(略)3 名词和术语ISO 15607中规定的术语和定义以及下列术语和定义适用于本标准。

4符号和略缩语a焊缝厚度(mm)(在本部分中,指焊缝根部至焊缝表面的最小距离)b焊缝的加强宽度d p气孔尺寸(mm)d a管子外径(mm)d l两个管之间的最小距离(mm)g 管与管-板之间的间隙s p根部焊道的起弧点t 管子壁厚(mm)t1过渡层厚度(mm)t2管板厚度x搭接(mm)图1 符号示例5 预备焊接工艺评定(pWPS)5.1概述管与管-板的焊接工艺评定试验应基于根据ISO 15609-1编制的pWPS。

焊接工艺预规程应规定5.2至5.3所列出的参数。

5.2针对所以焊接工艺方法的参数所有焊接工艺方法都应规定记录下列相关的参数:a)焊接工艺方法(或用多种方法焊接一个接头时的多种焊接方法);b)管-板的技术条件和厚度,过渡层及其厚度;c)管技术条件、厚度及外径;d)布置类型(方形或三角形)及管之间的距离;e)接头几何形状、实际管孔直径和装配公差(示意图);f)清理和脱脂(生产阶段的时机和类型);g)装夹或点固焊,点固焊的位置及说明(焊接之前);h)管-板及焊接位置;i)焊接材料的种类和/或牌号;j)每道焊道所用焊丝尺寸(直径)及送丝速度或速率;k)预热及道间温度,包括控制方法;l)如果需要,焊接速度;m)焊道的数量及分布,焊道的引弧点及焊缝尺寸(示意图);n)焊接顺序;o)焊后热处理,包括控制方法;p)如果需要,焊接材料在使用之前的烘干和保存的温度和时间;q)所有特殊要求,包括热输入要求、散热效应。

5.3针对特定焊接工艺方法的参数在条款5.2的基础上,条款5.3a)至5.3d)给出了特定焊接工艺方法的参数。

焊接工艺方法代号见ISO4063标准。

a)焊条电弧焊(111)——交流或直流,和极性;——电流。

b)实心或药芯焊丝、气保护或自保护的MIG焊、MAG焊(114)、(131)、(132)、(133)、(135)、(136)、(138)——电源的制造商、类型(模拟、数字、电子控制);——根据ISO 14175的保护气体类型和流量;——电弧电压;——喷嘴尺寸/直径;——送丝速度或电流;——对于脉冲焊接:脉冲时间和频率、脉冲电流和基值电流;c)TIG焊(141)——电源的制造商、类型(模拟、数字、电子控制);——根据ISO 14175的保护气体类型和流量;——交流(AC)或直流(DC),和极性;——电流;——喷嘴尺寸/直径;——钨极端头形状;——对于脉冲焊接:脉冲时间和频率、脉冲电流和基值电流;——是否填丝。

d)机械化或自动化焊接如果需要,b)和c)所列的所有项目及必要时的下列参数:——电弧电压和电弧长度;——填丝时,填/送丝速率及焊丝直径;——其它预编程的焊接参数,如:——提前或滞后送气时间;——电流等级的变化;——电流上升及下降速率;——焊接速度及重叠程度;——考虑正面焊接时,下列附加信息:——电极的转动半径;——电极相对管轴线的角度。

——工件和电极之间的距离对所有其它焊接方法而言,应规定焊接参数。

6焊接工艺评定试验管与管-板焊接的工艺评定应由应用标准或规程要求的考官或考试机构进行。

7 试件的焊接7.1 概述应根据条款7.2的规定焊制试件,试件的接头几何形状应模拟实际产品,或与其类似。

对于焊工,应根据ISO 9606-1、ISO 9606-2、ISO 9606-3、ISO 9606-4或ISO 9606-5考试合格。

对于焊接操作工,则根据ISO 14732考试合格。

7.2 试件的类型7.2.1坡口形式和接头结构坡口准备应根据ISO 9692-1,EN 1708-1则规定了接头的结构。

7.2.2三角形布置管端部焊缝当管焊接端头为三角形布置时,外径小于40mm(<40mm)的管至少要焊接10个端头或外径大于等于40mm(>=40mm)的管子至少要焊接7个端头(A区域),见图2。

尺寸mm关键词A-A/B-B 试样的打磨部位(切割线位置示例)图2 三角形布置管子端头的试件7.2.3矩形分布置管端部焊缝当管焊接端头为方形布置时,外径小于40mm(<40mm)的管子至少要焊接12个端头或外径大于40mm的管子至少要焊接9个端头(A区域),见图3。

尺寸mm关键词A-A/B-B 试样的打磨部位(切割线位置示例)图3 矩形布置管子端头的试件8检验和试验8.1执行8.1.1概述焊接工艺应评定在与条款8.1.2至条款8.1.6规定的相同焊接试件上评定,而且当有要求时,拉脱试验应根据条款8.1.7进行。

表1 试件的检验和试验8.1.2外观检验试件应在经过适当清理和热处理(如有焊后热处理要求时)之后,制备试样之前,根据ISO 17637进行100%的外观检验。

焊缝外观应均匀,没有过多的余高,管的内表面无飞溅并满足表2的要求。

8.1.3渗透检验所有焊缝的外表面应根据ISO 3452-1进行100%的渗透检验。

8.1.4射线检验除了进行拉脱试验的焊缝之外,所有的焊缝应根据ISO 17636-1进行射线检验。

图4给出了示例。

在这种情况下,管-板的厚度应减至5-12mm。

尺寸mm关键词1)射线源2)射线补偿泥(钢/铅)3)胶片4)胶片盒5)挡板图4 射线检验的实施8.1.5宏观金相试验进行外观检验和无损检验之后,试件应根据图2和图3所示,利用锯或机加方法解剖,并需显示两个根部焊道的起弧点。

宏观金相试验试样应根据ISO 17639制备并检验。

为了评估是否满足条款8.2合格等级,,附加宏观金相试样应在射线探伤显示无气孔缺欠的部位进行。

8.1.6硬度试验硬度曲线,通常根据ISO 9015-1进行HV 10,执行时还要符合表1注解。

焊缝金属、母材和热影响区的硬度均应记录。

如要求,复合层的硬度也应记录。

8.1.7拉脱试验当规程有要求时,可以进行拉脱试验。

8.2验收等级8.2.1概述以下细节将用于焊接工艺的评定试验,但可能与特定应用标准不同。

8.2.2外观检验表2 外观检验8.2.3渗透检验焊缝金属或热影响区内不得有任何尺寸的缺欠迹痕。

8.2.4射线检验表3 射线检验12球形气孔均布气孔链状气孔201120122014——每个管子最多允许有两个尺寸不超标气孔;——在环向上,两个气孔之间的最小距离至少为气孔尺寸的两倍。

d p<=0.25t,max. 1mm13固体夹杂300不允许14未熔合401不允许15未焊透402不允许8.2.5宏观金相试验表4 宏观金相试验No.缺欠/名称ISO 6520-1代号备注缺欠极限9-15见表316焊缝厚度201120122014焊缝厚度尺寸a相当于中心设在焊缝根部的最大内切园半径。

a>=0.9t13固体夹杂300不允许14未熔合401不允许8.2.6硬度试验硬度试验的结果应满足ISO 15614-1的要求。

8.2.7拉脱试验在规程中规定相关要求。

9 认可范围9.1 概述下述每个参数的所有条件变化应当分别满足。

规定范围以外的改变要求进行新的焊接工艺评定。

9.2 与制造商有关的条件制造商的WPS经过评定认可后,在具有相同技术和质量控制的车间或现场施焊均有效。

9.3 与材料有关的条件9.3.1 母材类型ISO 15614系列标准的本部分,采用了ISO/TR 15608规定的材料分组。

只有符合ISO/TR 15608的材料组别,在本评定中的材料组合范围被认可。

9.3.2 管-板和管尺寸几何参数的认可范围的见表5。

表5 几何参数的认可范围9.3.3管布置只要两个管之间的最小距离d l(见图2和图3)不小于工艺评定时的数值,则任意的管布置工艺评定可以认可于所有的布置方式。

9.4 焊接工艺的通用规则9.4.1 焊接方法评定仅认可于评定试验所采用的工艺方法。

在多种工艺方法的评定试验中,评定仅认可评定试验过程采用的种工艺方法组合。

9.4.2 管-板焊接位置评定仅认可于评定试验所采用的焊接位置。

9.4.3 接头种类评定仅认可于评定试验所采用的接头种类置。

9.4.4 焊接材料、型号焊接材料的认可范围,具体为:——拉伸强度级别相同。

但药皮类型变化时需要重新做评定,或——是处在相同的名义化学成分范围内。