铝合金车体焊接 (5)

- 格式:pdf

- 大小:265.89 KB

- 文档页数:7

轨道车辆铝合金车体焊接工艺研究摘要:轨道车辆车体采用铝合金进行焊接制造,在车体制造技术条件中要求极为严格,铝合金熔点低、导热系数及热膨胀系数较大,在焊接过程中需要进行大电流快速焊接的特点,加大了难度;通过在车体生产制造过程中不断探索、改进,逐步提高铝合金车体制造技术;减少焊接中出现的缺陷,从而提高焊接质量和工作效率。

关键词:轨道车辆;铝合金车体;焊接工艺;一般情况下,轨道车辆铝合金车体大部件采用挤压铝型材料焊接而成,由于焊缝都是规则的、纵向的、平直的,所以能够自动焊接。

不过铝合金的导热性较大,高出钢材的四倍,膨胀系数也刚出钢材的一倍,所以铝合金车体焊接时,有很大的变形,且这种变形不好控制。

一、轨道车辆铝合金车体焊接工艺研究1.工艺要求。

一是焊接方法的选择。

铝合金的焊接方法有很多种,铝合金车体焊共采用了熔化极惰性气体的保护焊(MIG)、钨极惰性气体的保护焊(TIG)和电阻点焊三种焊接方法。

二是焊接速度的选择。

在焊接时候,对于厚板的焊缝,为了能够保证焊接的质量在焊接的过程中使焊缝充分的融合,并且使焊缝内的气体充分的溢出,在进行焊接的过程中一般采用较慢的焊接速度和较大的电流进行焊接,对于薄板焊缝,为了避免焊缝过热,在焊接的过程中一般采用较快的焊接速度和较小的焊接电流,从而保证焊接的质量。

2.铝合金车体焊接工艺。

根据铝合金焊接技术的经验总结及铝合金车体焊接变形规律,对车体总组装焊接制定了焊接工艺流程:车体预组→焊前尺寸调整→焊前清理→自动焊接→焊后打磨。

通过上述的焊接工艺流程可以看出,要控制铝合金车体焊接质量及整体几何尺寸满足技术要求,减小车体的焊后调修量;必须加强过程控制,通过在预组及焊前尺寸调整过程中对铝合金车体几何尺寸进行预变形控制,减小车体焊接变形,提高焊接质量。

一是车体焊接几何尺寸控制。

铝合金车体焊接过程中,由于焊缝的中心线与结构截面的中性轴(通过重心的轴)不重合或不对称,导致了车体焊接完成后侧墙发生弯曲变形。

地铁铝合金车体焊接工艺从生产环境、焊前准备、规范参数等方面介绍了上海明珠二线地铁铝合金车体焊接的工艺特点,指出了铝合金车体焊接要注意的一些问题。

上海明珠二号线地铁车体在焊接作业过程中出现了一些焊接质量方面的问题,在研究和解决这些问题的过程中,发现了铝合金车体焊接作业的一些特点。

针对这些特点采取了相应的改进措施。

1 铝合金车体焊接概述上海明珠二线地铁车体全部采用铝合金材料,实现了地铁车辆强度和轻量化的结合。

车体焊接采用的主要焊接工艺为手工MIG焊和自动MIG焊,其母材、焊丝、保护气体、焊接设备见表1。

母材和焊丝的主要化学成分见表2。

表1 铝合金车体MIG焊焊接材料表2 母材和焊丝的主要化学成分%不同牌号母材及其化学成分焊丝化学成分2 生产储存环境和辅助材料使用的要求2. 1 生产储存温度湿度的要求铝合金的生产和储存环境必须防尘、防水、干燥。

环境温度通常控制在5 ℃以上, 湿度控制在70 %以下。

应尽量保证焊接环境的湿度不能太高,湿度过高会使焊缝中气孔的产生几率明显增加,从而影响焊接质量。

空气的剧烈流动会引起气体保护不充分,从而产生焊接气孔,可设置挡风板以避免室内穿堂风的影响。

2. 2 焊丝及送气软管的使用要求对焊材的使用应该注意:铝焊丝要与钢焊材分开储存,使用期不超过1a 。

焊接完成后,要在焊机中取出焊丝进行密封处理,防止污染。

不同材质的送气软管抵抗湿气进入的能力不同,尤其在送气压力高时,送气软管的影响更明显。

送气软管最好使用特富龙软管(Teflon) 。

2. 3 工装的选用铝合金焊接最好选用点接触形式的工装,以减小工装与工件的接触面积。

如果工装对工件是面接触,就会很快带走工件的热量,加速了熔池的凝固,不利于焊缝气孔的排除。

工装液压系统的压力最好控制在9~9. 5 MPa 。

压力过小达不到预设反变形的目的,但是压力过大,又会使铝合金结构的拘束度增大。

由于铝合金的线胀系数大,高温塑性差,焊接时易产生较大的热应力,可能会使铝合金结构产生裂纹。

高速动车组用铝合金特种焊接技术摘要:铝合金是制造动车组车体的主要材料,其焊接主要以传统的熔化极惰性气体保护焊为主,随着技术的发展,搅拌摩擦焊、激光焊、激光-MIG复合焊等特种焊接技术也在轨道车辆铝合金车体生产制造过程中不断发展使用。

本文简要介绍特种焊接技术在高速动车组铝合金车体制造过程中的应用及展望。

关键词:动车组;铝合金;特种焊接;应用;发展1 前言随着轨道交通装备的不断发展,高速动车组已成为国内客运的主型轨道交通车辆。

近些年来高速动车轻量化生产制造是铁道运输发展的重要方向,经过大量的理论研究与试验证明,目前采用铝合金材料是实现车辆轻量化的最有效途径[1],随着列车速度的不断提高,对列车减轻自重、提高接头强度及结构安全性的要求越来越高[2]。

目前高速动车组铝合金车体广泛使用中空大截面挤压铝型材结构,这种结构强度高且重量轻,具有其他材料不可比拟的优势。

高速动车组的车身采用全铝合金设计,其焊接以MIG焊为主,车身结构复杂,而铝合金焊接焊接过程中容易出现裂纹、气孔等焊接缺陷,焊接变形大,且工艺复杂,所以成为车辆制造中的工艺难点。

随着特种焊接技术的发展,搅拌摩擦焊、激光焊、激光-MIG复合焊接作为高能束流焊接方法以其优越的性能和特点在轨道交通行业得到广泛的应用。

2特种焊接技术在轨道交通车辆铝合金车体制造中的应用2.1 搅拌摩擦焊接技术搅拌摩擦焊(FSW)是英国焊接研究所(TWI)在1991年作为固相连接技术发明的一种焊接技术。

搅拌摩擦焊(FSW)属于摩擦焊,是一种固态焊接技术,在FSW过程中,高速旋转的搅拌头和工件摩擦产生的热量使被焊材料局部塑化,在旋转搅拌头的临近区域内,形成了一层充分的塑化金属层,当搅拌头沿着焊接界面移动时,塑化材料在搅拌头的转动摩擦力作用下由搅拌头的前部移向后部,搅拌头的前段不断形成热塑性金属并出现金属的挤压流动现象,进而填补搅拌头后部的空腔,并在搅拌头的挤压下形成致密的固相焊缝。

1 序言为了减少能源消耗和提高运行速度,轻量化车体一直以来都是轨道交通车辆技术研发的方向,为此选用合适的材料对车体轻量化至关重要。

铝合金材料因密度小、强度适中、易成形等优点而成为新型轨道交通车辆车体用材料的首选。

轨道交通车辆车体制造有焊接、铆接、螺栓联接等多种工艺,但应用最广泛的还是焊接工艺。

焊接作为轨道车辆车体制造过程的特殊工序,对车体产品的质量、生产效率及制造成本影响巨大。

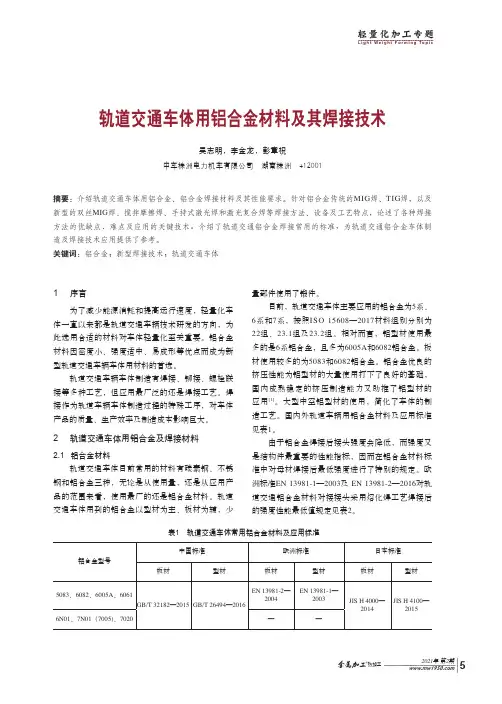

2 轨道交通车体用铝合金及焊接材料2.1 铝合金材料轨道交通车体目前常用的材料有碳素钢、不锈钢和铝合金三种,无论是从使用量,还是从应用产品的范围来看,使用最广的还是铝合金材料。

轨道交通车体用到的铝合金以型材为主、板材为辅,少量部件使用了锻件。

目前,轨道交通车体主要应用的铝合金为5系、6系和7系,按照ISO 15608—2017材料组别分别为22组、23.1组及23.2组。

相对而言,铝型材使用最多的是6系铝合金,且多为6005A和6082铝合金。

板材使用较多的为5083和6082铝合金。

铝合金优良的挤压性能为铝型材的大量使用打下了良好的基础,国内成熟稳定的挤压制造能力又助推了铝型材的应用[1]。

大型中空铝型材的使用,简化了车体的制造工艺。

国内外轨道车辆用铝合金材料及应用标准见表1。

由于铝合金焊接后接头强度会降低,而强度又是结构件最重要的性能指标,因而在铝合金材料标准中对母材焊接后最低强度进行了特别的规定。

欧洲标准EN 13981-1—2003及 EN 13981-2—2016对轨道交通铝合金材料对接接头采用熔化焊工艺焊接后的强度性能最低值规定见表2。

轨道交通车体用铝合金材料及其焊接技术吴志明,李金龙,彭章祝中车株洲电力机车有限公司 湖南株洲 412001摘要:介绍轨道交通车体用铝合金、铝合金焊接材料及其性能要求。

针对铝合金传统的MIG焊、TIG焊,以及新型的双丝MIG焊、搅拌摩擦焊、手持式激光焊和激光复合焊等焊接方法、设备及工艺特点,论述了各种焊接方法的优缺点、难点及应用的关键技术。

铝合金车体焊接垫板焊缝裂纹分析与解决发布时间:2023-01-17T02:05:46.568Z 来源:《中国科技信息》2022年18期作者:李光辉钱瑶[导读] 铝合金车体在各城市地铁项目中运用广泛李光辉钱瑶(中车南京浦镇车辆有限公司,江苏南京)摘要:铝合金车体在各城市地铁项目中运用广泛,焊接垫板作为车体焊接过程中的辅助工艺材料,对焊缝背透成形及充分焊透起到关键作用,焊接垫板焊缝存在缺陷,将对结构焊缝质量及车体强度产生较大影响,本文以某城市地铁项目焊接垫板焊缝裂纹问题为案例,对其相关结构及受力情况进行分析计算,结合铝合金车体结构特点制定了相关解决措施,并提供了优化方案。

关键词:铝合金车体;焊接垫板;裂纹焊接垫板作为焊接工艺中常见的辅助材料,其主要作用是确保焊缝熔透及背透成形,有利于提高产品的焊接质量。

当产品焊缝难以双面施焊时可设置垫板进行单面焊,或板厚虽薄但对于焊缝需求较高时也可设置垫板。

焊接垫板分为可移除垫板及永久垫板两种形式,可移除垫板顾名思义即在正式焊缝焊接完成后去除。

永久垫板一般分为两种结构,一种是采用型材自带结构,在铝合金型材生产时一体挤压形成焊接垫板槽,另一种是采用同等材质的板材,通过点固焊接的方式与焊缝区域母材固定。

焊接垫板的点固规范质量直接决定着垫板的安装质量,影响主结构焊缝的焊接质量,因此应对焊接垫板点固焊缝提高重视。

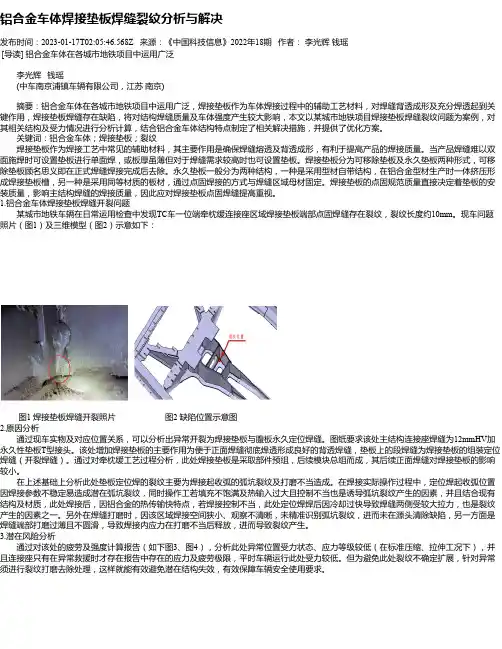

1.铝合金车体焊接垫板焊缝开裂问题某城市地铁车辆在日常运用检查中发现TC车一位端牵枕缓连接座区域焊接垫板端部点固焊缝存在裂纹,裂纹长度约10mm。

现车问题照片(图1)及三维模型(图2)示意如下:图1 焊接垫板焊缝开裂照片图2 缺陷位置示意图2.原因分析通过现车实物及对应位置关系,可以分析出异常开裂为焊接垫板与腹板永久定位焊缝。

图纸要求该处主结构连接座焊缝为12mmHV加永久性垫板T型接头。

该处增加焊接垫板的主要作用为便于正面焊缝彻底焊透形成良好的背透焊缝,垫板上的段焊缝为焊接垫板的组装定位焊缝(开裂焊缝)。

《装备制造技术》2013年第1期大型铝合金挤压型材以其在减重性[1]、耐蚀性、加工性等方面具有其它材料无法比拟的优点,在高速列车车体上得到广泛应用[2]。

由于我国早期普通列车车体制造不采用此种材料,国内对高速列车用铝合金材料焊接性和工艺缺乏相应的研究。

随着近年来高速铁路行业的快速发展,轨道车辆用铝合金的焊接成为新的研究热点[3 ̄5]。

铝合金的热导率大和线膨胀系数较大的特点决定了焊接时易产生焊接变形,同时,铝合金焊接也极易产生气孔、裂纹等焊接缺陷。

高速动车组制造的关键材料,铝合金焊接品质是决定高速列车长期安全运行的基础,对于提高高速列车的运行寿命具有重要意义[6]。

1焊前清理铝合金工件及焊丝表面的水分和油污等,在焊接过程中向焊缝金属提供溶解氢,是焊缝产生气孔的重要原因之一。

氧化膜的存在很容易在焊缝进行中形成夹渣。

因此,焊前须用丙酮对工件表面、坡口及其附近20 ̄30mm范围进行严格的清理,去除油污和水分等杂质,用钢丝轮打磨以去除表面氧化膜、露出金属光泽。

2焊接位置在铝合金焊接时,金属液体粘度较大,熔池中的气体不易逸出而易形成气孔。

因此,铝合金焊接时应尽量采取使气体能够较容易逸出的平焊位置。

另外,平焊位置易于操作,对焊工技能的要求较低。

非平焊位置应通过焊接工装转化为平焊位置。

在高速列车制造过程中,设计的具有旋转功能的工装可以实现这一目的。

这种可以实现焊接变位的工装应用非常广泛,例如牵引梁旋转焊接工装可以使侧翼补强板的横焊位置转化为平焊位置,折弯处焊缝可以转化为方便焊接的横焊位置。

枕梁回转内部焊缝焊接工装可以非常方便地将其它焊接位置转化为平焊位置。

另外在端中梁焊接工装、减震器座焊接工装也具有此作用。

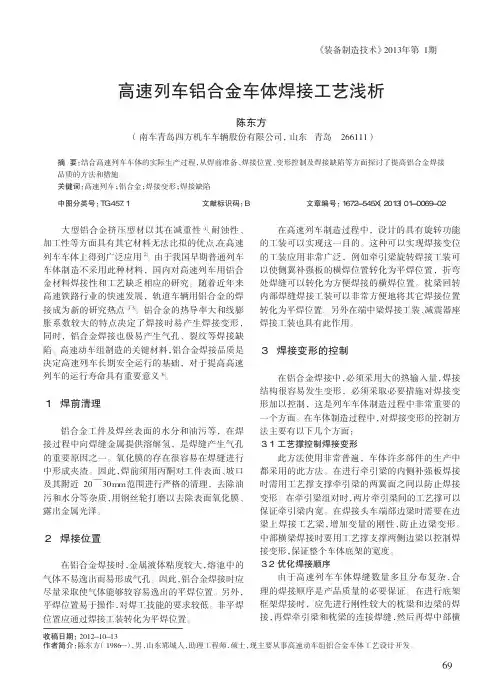

3焊接变形的控制在铝合金焊接中,必须采用大的热输入量,焊接结构很容易发生变形,必须采取必要措施对焊接变形加以控制,这是列车车体制造过程中非常重要的一个方面。

在车体制造过程中,对焊接变形的控制方法主要有以下几个方面:3.1工艺撑控制焊接变形此方法使用非常普遍,车体许多部件的生产中都采用的此方法。

地铁车辆铝合金车体的铆接工艺随着城市化进程的加快,地铁交通已成为人们出行的重要方式,因此地铁车辆的安全性和舒适度愈加重要。

地铁车辆的车体是其主要部件之一,也是保障乘客出行安全和舒适的关键节点。

而车体制造中最重要的工艺之一就是铆接工艺。

铆接工艺可以保证车体的整体性能和形状的保持,并可大大提高车体的强度和结构稳定性。

本文将从地铁车辆铝合金车体的铆接工艺方面进行探讨。

一、铆接工艺的定义和特点铆接是航空航天、汽车、工程机械等制造行业中常用的一种连接技术。

它是在钻孔的孔口处插入铆钉,利用一定的工具将铆钉的脑头和轴心挤压使其与被连接件有效地连接起来。

铆接工艺以其连接强度高、接头轻巧、不易脱落、不受振动和冲击的影响等优点,在地铁车辆车体制造中被广泛应用。

铆接工艺的一般步骤是:(1) 钻孔并清洗钻孔残留物;(2) 用铆机安装铆钉;(3) 切断铆钉轴杆;(4) 用工具将铆钉的头部挤压,形成接头。

由于铆接工艺能够在车体制造中使结构成型更符合设计规范,从而提升地铁车辆的舒适性和安全性。

地铁车辆铝合金车体的制造采用铆接工艺是由于其可以实现自动化和高效化的生产,同时保证制造质量和成本控制。

铆接工艺在地铁车辆铝合金车体制造中的应用有以下特点:(1) 车体铆接件的加工应经过多道工艺,并达到国际标准要求;(2) 铆接件采用铝合金锻压件,其密度达到2.7g/cm^3,强度高、韧性好、重量轻、易加工、防火等特点;(3) 铆接前进行适当的铣削、打磨、清洁处理,并采取严格的工艺控制,确保车体外观和结构的相对一致性;(4) 在铆接工艺中,应采用铆钉头平均分布和轮流铆接的方法,这样可以避免车体整体变形,保证车体的结构稳定性;(5) 铆钉的长度应合理选择,以保证铆接的牢固性和美观度。

三、铆接工艺应注意的问题在车体铆接过程中,需要注意以下问题:(1) 铆接前要提前对车体进行检查,确保能够顺利进行铆接工艺;(2) 铆接过程中需保证车体定位稳定,避免铆钉位置的偏移;(3) 铆接机器的精度和质量需要符合国际标准的要求,确保铆接质量;(4) 在铆接前需对铆钉进行清洁处理,保证铆接点的清洁度和牢固度;四、结论地铁车辆铝合金车体的铆接工艺是制造车体的重要工序,其具有铆接强度高、接头轻巧、不易脱落、不受振动和冲击的影响等优点。

铝合金车体氩弧焊焊接工艺0 前言铝合金车体具有重量轻、耐腐蚀、外观平整度好和易于制造复杂美观曲面车体的优点,因而受到世界各城市交通公司和铁道运输部门的欢迎,在世界范围内,生产制造铝合金车体是铁路运输事业和城市轨道车辆发展的必然趋势。

1 铝合金的焊接特点铝合金材料具有活性强、热导率和比热容大(均约为碳素钢和低合金钢的两倍多)、线膨胀系数大、收缩率高等特点,决定了铝合金焊接有其自身的特点。

1)极易氧化。

铝与氧的亲和力极大,常温下极易氧化,在母材表面生成的氧化铝(Al2O3)熔点高、组织致密、非常稳定。

焊接时该氧化膜阻碍母材的熔化和熔合,易出现未焊透、未融合缺陷;氧化膜的比重大,不易浮出表面,易生成夹渣缺欠;表面氧化膜(特别是有MgO存在的不很致密的氧化膜)可吸附大量的水分而成为焊缝气孔形成的重要原因。

2)热导率和比热容大,导热快尽管铝合金的熔点远比钢低,但是在焊接过程中,大量的热量被迅速传导到基体金属内部,消耗于熔化金属熔池外,这种无用能量的消耗要比钢的焊接更为显著。

为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的热源,有时也可采用预热等工艺措施。

3)线膨胀系数大,收缩率高铝合金的线膨胀系数约为钢的两倍,凝固时体积收缩率达6.5%--6.6%,焊接时焊件的变形和应力较大,熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。

生产中可采用调整焊丝成分、选择合理的工艺参数和焊接顺序、适宜的焊接工装等措施防止热裂纹的产生。

4)氢的溶解度存在突变铝及铝合金在液态能溶解大量的氢,固态几乎不溶解氢。

在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。

氢是铝合金焊接时产生气孔的主要原因。

弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源。

因此,对氢的来源要严格控制,以防止气孔的形成。

5) 光、热的反射能力较强铝合金对光、热的放射能力较强,固、液转态时,没有明显的色泽变化,焊接操作时判断较难。

铝合金焊接缺陷及控制摘要铝合金密度低,强度大,大量应用于高速列车的车体制造。

但铝合金焊接时变形大,易产生气孔、裂纹等缺陷,因此需要采取相应的措施来有效地控制铝合金焊接缺陷,保证高速列车的制造质量。

关键词:铝合金氧化膜气孔裂纹变形夹渣未焊透前言目前铝合金作为大众化的金属材料被广泛的应用于各个行业,它具有密度低、强度高、挤压性及焊接性能良好、回收利用率高等多优越特点,也批量应用于铁道车辆制造业。

高速动车在速度提高的同时也要求车体具有更高的承载强度,因此必须提高铝合金焊接质量,有效地控制缺陷的产生,达到设计要求。

1.铝合金的性能纯铝是银白色的轻金属,密度2.7g/cm³,约为钢的1/3(钢的密度为7.87g/cm³),导电率较高,仅次于金、银、铜居第4位。

热导率比钢大两倍左右,熔点为658℃,加热溶化时无明显颜色变化,具有面心立方结构,无同素异构转变。

塑性和冷、热、压力加工性能好,但强度低(只有90 MPa左右)。

纯铝的化学活泼性强,与空气接触时,就会在其表面生成一层致密的氧化膜(主成分是Al2O3)薄膜,这层氧化膜可防止冷的硝酸及醋酸的腐蚀,但在碱类和含有氯离子的盐类溶液中被迅速破坏而引起强烈腐蚀。

纯铝中随着杂质的增加,其强度增加,而塑性、导电性和耐蚀性下降。

铝合金是在纯铝中加入合金元素如镁、锰、硅、铜、锌等后获得不同性能的金属材料。

2.应用于结构件的铝合金简介目前利用于铁道车辆的铝合金主要由5000系列、6000系列,7000系列。

[Al- Mg合金-5000系]:由于Mg的增加直接影响其机械性能,能增加抗拉强度。

含有低Mg的合金主要利用于装饰材料、建筑材料。

含有 2.5%Mg的合金具有较好的耐蚀性、加工性、耐海水性、焊接性,则主要利用于车辆、船舶的制造。

[Al- Mg-Si合金-6000系]:主要含有Mg、Si金属,是热处理强化性铝合金。

此系列合金具有优良的挤压性,因此制造型材非常有利,且具有良好的耐蚀性、焊接性、具有较高的强度,则广泛利用于铁道车辆、船舶、建筑用窗框、土木结构材料的制造。

地铁车辆铝合金车体的铆接工艺随着城市化进程的不断加快,地铁成为越来越多城市的交通主力。

地铁车辆作为地铁运营的重要组成部分,其结构设计和制造工艺对地铁运营的安全和效率有着至关重要的影响。

而地铁车辆的车体结构往往采用铝合金材料,其铆接工艺在保证车体结构强度和密封性的也具有一定的难度和技术要求。

本文将介绍地铁车辆铝合金车体的铆接工艺,包括铆接工艺的原理、材料选用、工艺流程和质量控制等方面。

一、铆接工艺的原理铆接是一种常用的焊接方法,其原理是通过机械装置将铆钉推入已预先打孔的工件中,形成与其外形一致的固定端,然后把铆钉的另一端切断或锤敲成盘形,产生拉伸变形,使工件紧密连接。

铆接的原理是利用铆钉形成的固定端和盘形头部之间的挤压力,将被连接的工件牢固地连接在一起。

铆接在车体结构中的应用是为了保证车体的整体强度和密封性,以抵御车体在运营过程中受到的振动和外部环境的侵蚀。

二、材料选用铝合金是地铁车辆车体结构的常用材料,其具有重量轻、强度高、耐腐蚀等特点,非常适合用于制造车体结构。

在进行铆接工艺时,需要选择高强度、抗腐蚀的铆接材料。

通常情况下,铆接材料选用与铝合金相似的高强度铝合金,以确保铆接连接的坚固性和稳定性。

在选择铆钉时,需要考虑其直径、长度和材质等参数,以满足工件的连接需求。

三、工艺流程铆接工艺流程一般包括铆前准备、铆接操作和铆后处理三个主要步骤。

铆前准备主要包括工件清洁、打孔加工和铆钉安装等工序。

首先需要保证工件表面干净无污染,然后进行精确的打孔加工,确定好铆接位置和孔径大小。

接着将铆钉安装到预先打好的孔中,以备开始铆接操作。

铆接操作包括将铆钉放置到工件表面,使用铆接枪或压铆机进行铆接,保证铆接连接牢固。

铆接完成后,还需要进行铆后处理,主要是对延长铆接部位的寿命和提高外观质量有一定的影响。

铆后处理包括清洁、涂漆和外观检查等工序,以确保铆接连接的质量和美观。

四、质量控制在地铁车辆铝合金车体的铆接工艺中,质量控制是至关重要的环节。

铝合金车身的焊接技术崔厚学;邹恒琪;刘昌雄【摘要】为实现节能减排,提高车辆行驶效率,轿车轻量化是必由之路,而采用铝合金材料制作车体是减轻轿车自重的有效措施.结合我国轿车行业的发展实际,综述和探索了铝合金车身的焊装技术,为实现铝合金车身的优质、高效焊接提供了现实途径.%Lightweight is inevitable path to realize energy-saving, emission decreasing and to raise the vehicle running efficiency.At the same time,Car BIW made by aluminium alloy is the practical solution to reduce vehicle dead weight.In this paper,in cooperation of domestic existence,the welding technologies of aluminium alloy car BIW in order to realize excellent welding quality are summerised and investigated.【期刊名称】《电焊机》【年(卷),期】2013(043)002【总页数】4页(P34-37)【关键词】铝合金;车身;轻量化【作者】崔厚学;邹恒琪;刘昌雄【作者单位】东风汽车有限公司制造规划总部,湖北武汉430056【正文语种】中文【中图分类】TG457.141 中国汽车工业发展现状和前景展望2008年底席卷全球的金融危机严重侵蚀了世界实体经济,以美、日、西欧为代表的传统汽车市场连连下挫。

中国车市彰显一枝独秀,得益于国民经济的持续增长和国家应对危机的政策措施,中国汽车产销量持续增长,中国已成为世界汽车的生产和销售大国,世界汽车的发展变化如图1所示。

第六章铝及铝合金加热处理工艺

第一节焊前预热

由于铝合金的导热率高,当环境温度较低或材料厚度较大时,为保证焊接质量,一般焊接之前要对焊接区域进行预热,常用的预热方法采用火焰加热。

通常预热到90℃即足以保证开始焊接处有足够的熔深,因而不必要在起弧后重新调节电流。

一般铝合金预热温度很少超过150℃,因为在较高温度下某些铝合金的性能和热处理状态会受到不利的影响。

含4.0%-5.5%镁的铝镁合金(5083、5086和5756)的预热温度一般不应超过90℃,否则会降低其抗应力腐蚀开裂的性能。

对于可热处理的合金,预热温度高会扩大软化区范围。

使用AlZnMg合金,预热要尽快横跨200 °C –300 °C的危险温度范围!在此区间预热时间越长,强度损失越大。

温度保持时间太长会导致粗晶结构,造成晶间腐蚀抗力下降,因此不要输入太多的热量。

晶界对金属晶间滑移起自然阻碍作用,如果金属变的很热,那么结晶粒度就会变大,晶粒间的表面变小,滑面移动障碍物缺乏,金属就会失去它的强度。

预热时间和预热温度对强度影响如下:

一、预热时间

预热对不同的铝合金影响有很大的差异,对时效硬化铝合金,预热过大会使强度明显下降,有些铝合金强度下降后,自恢复能力很强,如AlZnMg合金在加热强度损失后,能够在30天左右很快恢复到基体强度,但有些铝合金,强度下降后不可恢复。

预热时间对铝合金强度的影响也很大,预热时间越长,越容易造成下降的强度不可恢复,因此,生产中,要严格控制预热时间,一般采用快速加热的热源来避免预热时间过长,在加热温度不变的前提下,预热时间对AlZnMg合金强度影响如下:

预热2 min,再冷却到室温的强度值为350 MPa

预热6 min,再冷却到室温的强度值为320 MPa

预热10 min,再冷却到室温的强度值为280 MPa

二、预热温度

对于AlZnMg合金,当材料加热到150 °C时,材料强度变为室温强度的80%,当加热到200°C时,材料强度是室温强度的60% ,当加热到400 °C时,材料强度只为室温强度的10%。

因此,不能过分预热金属。

材料加热温度的控制主要采用测温笔和点式温度测量计,测温笔

有各种温度范围,根据加热范围取不同型号,在使用时,当材料加热到合适温度,用笔往工件上画痕迹,如果痕迹迅速融化,表明工件已经达到了预定加热温度,如果温度没到,笔是坚硬的,在工件表面不留任何痕迹,预热温度对材料强度的影响见图6-1。

图6-1 预热温度对材料抗拉强度影响

预热温度要严格控制,一般用点式测温计测量。

当用点式测温计时,仪器反应需要一定时间,待温度稳定后再读取数值,用点式温度计时,要注意测量时间和加热撤离时间间隔。

预热要确保不会由于预热时间过长或可燃气体中含有过量氧气,而导致焊边上的氧化物层越积越厚,表6-1是推荐值。

表6-1 铝合金预热温度和时间指导值

将用于钢材预热的焊炬类型用于铝合金材料预热,要使用次一号的焊炬规格,表6-2说明了焊炬和预热厚度的关系。

表6-2 焊炬和预热厚度关系表

图6-2 示意了加热焊矩和加热的方式。

焊炬加热要采用中性火焰,过多的氧气会使铝合金表面氧化膜变厚,加热火焰要采用集中性火苗,过于分散会使加热时间变长。

图6-2 焊矩和加热方式

三、预热温度对6006AT6铝合金材料强度影响的试验研究

车辆工业所使用的铝合金型材,大部分都是6005AT6铝合金,由于该铝合金是时效硬化型铝合金,热强度损失作用明显。

在热作用下,铝合金可能出现强度下降、晶间开裂等等问题,尤其材料在焊接热循环作用下,在热影响区更容易出现该类问题,对此,要求材料在一定温度下,具有保持一定强度和晶间抗裂能力。

以下是辽宁总旺铝厂针对车辆型材所进行的试验研究,从试验结果看,过高的预热温度和过长的预热时间,对材料强度均会造成很大影响,以下是一部分试验结果,从试验结果读者应该清晰预热对材料强度的影响:

1、预热温度对6005A铝合金性能的影响

(1)6005AT6铝合金母材室温条件下的强度分析

在型材材料上,分别在其纵向、熔合口横向截取试验试样,取样满足标准,在标准设备上做拉深、弯曲等试验,表6-3是母材正常条件下的强度试验数值,该试验值要满足标准。

表6-3 母材正常条件下的强度试验数值表

(2)母材经过200度、1min预热后,再冷至室温,材料强度的变化。

材料200度预热,基本在调质处理的范围内,对材料的各项指标均影响均不大,因此,在此温度范围内,预热的时间同样也影响不大,表6-4是200度预热、再冷却到室温的强度值。

母材经过200度、1min预热、冷却到室温后进行强度试验的结果

表6-4

材料经过300度预热后,会发生组织变化和晶粒大小变化,材料强度虽然在正常室温下

进行检测,强度的损失仍然不可避免,表6-5是经过300度预热后,再冷却到室温后的

强度试验值。

表6-5 母材经过300度、1min预热、冷却到室温后进行强度试验的结果

(4)材料经过400度、预热1min,再冷却室温的强度变化

材料预热400度以上,晶间和晶粒均会发生变化,进而影响材料强度,表6-6是材料400度、预热1min再冷却到室温下的工况强度试验值。

表6-6 母材经过400度、1min预热、冷却到室温后进行强度试验的结果

第二节焊后火焰调修

一、火焰加热的位置

粗略估计铝合金是否加热是否到位的一个简单方法就是观察材料的白热颜色的变化,如果材料不显示白颜色,或者显现的不够清楚,那么在实践中可以使用各种范围的测温笔来估计火焰的温度。

焊接变形调修需要火焰加热,加热位置原则上只能在焊缝位置,由于焊缝位置的填充金属没有经过时效强化,因此二次在焊缝位置加热对接头强度影响不大。

图6-3示意了焊后加热的操作模式。

图6-3 焊后调修操作模式

二、火焰加热的温度

焊后在焊缝位置加热应该采用集中性火焰,快速加热焊缝,焊缝加热越快、温度越高,焊接变形调修量越明显,加热温度的控制以不损伤母材为止,加热温度没有必要象母材预热那样有严格限制,但不能将热量大范围扩散,也就是严格控制加热时间。

第三节焊后热处理

焊后热处理的目的是为了改善焊接接头的组织和性能或消除残余应力,可热处理强化铝合金在焊接以后,可以重新进行热处理,使基体金属热影响区的强度恢复到接近原来的强度。

一般情况下,接头破坏处通常都是在焊缝的熔化区内。

在重新进行焊后热处理后,焊缝金属所获得的强度,主要取决于使用的填充金属。

填充金属与基体金属的成分不同时,强度取决于填充金属对基体金属的稀释度。

最好的强度与焊接金属所使用的热处理相适应。

虽然焊后

热处理增加了强度,但对焊缝的韧性可能会出现某些损失。

由于焊缝附近熔化区的沉淀和晶界的熔化,使可热处理强化铝合金的某些焊件的韧性很差。

假使情况不是太严重,焊后热处理可以使可溶的成分重新溶解,得到更均匀的结构,对韧性稍微有点改善,并会较大地增加强度。

焊件进行完全的重新热处理是不实际的,焊件可以在固溶热处理状态下焊接,焊后进行人工时效处理。

在这种焊接方法中,当使用高焊接速率时,有时性能能够获得显著的提高,超过了正常焊接状态的强度。

例如,对于6061合金在T4(固溶处理加自然时效)热处理状态焊接,焊后用T6(固溶处理加人工时效)处理,焊缝的强度可以达到280Mpa,强度提高显著,超过了190Mpa的焊接状态强度。

然而,焊件很少达到完全重新热处理的性能(固溶热处理加时效)。