电路板(pcb,线路板)穿孔脉冲电镀概念与原理

- 格式:doc

- 大小:12.00 KB

- 文档页数:2

填孔电镀原理《填孔电镀原理》1. 引言你有没有想过,那些精致的电路板上密密麻麻的线路是怎么制作出来的呢?或者说,一些金属制品上漂亮又均匀的镀层是如何实现的呢?今天啊,咱们就来深入了解一下填孔电镀原理,这可是在很多工业制造和电子设备生产过程中非常关键的技术呢。

在这篇文章里,我们会先从基本概念说起,然后详细讲讲它的运行机制,还会看看在日常生活和高端技术中的应用,澄清一些常见的误解,再补充点相关知识,最后做个总结并展望一下未来。

2. 核心原理2.1基本概念与理论背景填孔电镀啊,说白了就是在有孔的材料上进行电镀,让孔被金属填满的过程。

电镀呢,就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

这个概念可是有很长的历史发展历程了。

早在1805年,意大利的布鲁纳利就开始研究电镀技术了。

随着工业发展的需求,对于一些有特殊要求的产品,比如印刷电路板,单纯的表面电镀就不够了,需要把孔也填满金属,于是填孔电镀技术就逐渐发展起来了。

2.2运行机制与过程分析咱们来一步一步讲讲填孔电镀是怎么进行的。

首先呢,得有一个被镀的物件,这个物件上面有孔,就像一个带洞的蛋糕一样。

然后把这个物件放到电镀液里面,电镀液里含有要镀上去的金属离子,比如说铜离子。

这时候啊,物件就和电源的负极连接,就像它在等着接受来自正极的礼物一样。

而在电源的正极那边,是一块金属板,比如是铜板,这个铜板就会不断地把铜离子释放到电镀液里。

当接通电源后,就像打开了一个特殊的运输通道。

在电场的作用下,电镀液里的铜离子就开始往带孔物件这边跑,因为异性相吸嘛,物件这边是负极,铜离子带正电。

铜离子跑到物件表面的时候呢,就会得到电子,变成铜原子,附着在物件表面和孔的内壁上。

刚开始的时候,可能是在物件表面和孔的入口处先镀上一层铜,就像给洞口先铺上一层地毯一样。

随着时间的推移,越来越多的铜原子在孔里面堆积,慢慢地就把孔填满了。

这个过程就像是小蚂蚁搬家一样,一只一只的铜离子蚂蚁不断地往孔里面搬,最后就把孔填满了。

脉冲电镀的含义1 概述脉冲电镀是槽外控制金属电沉积的一个强有力的手段。

它利用时间功能通过改变脉冲参数来改善镀层的物理化学性能,从而达到节约贵金属和获得功能性镀层的目的。

脉冲电镀属于一种调制电流电镀,它所使用的电流是一个起伏或通断的直流冲击电流,所以,脉冲电镀实质上是一种通断直流电镀。

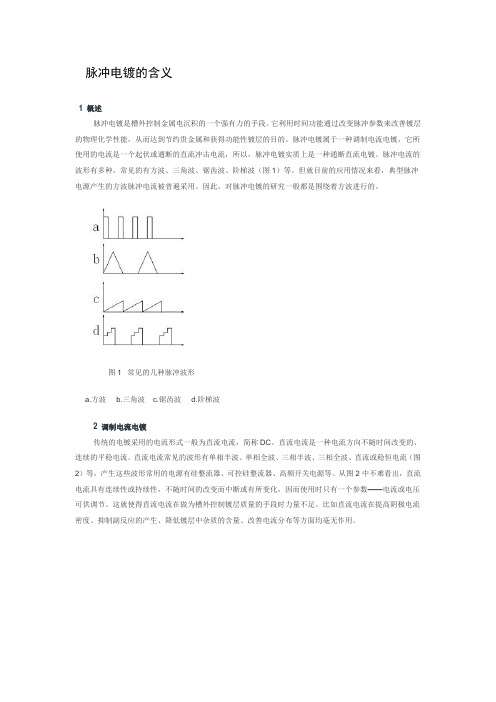

脉冲电流的波形有多种,常见的有方波、三角波、锯齿波、阶梯波(图1)等。

但就目前的应用情况来看,典型脉冲电源产生的方波脉冲电流被普遍采用。

因此,对脉冲电镀的研究一般都是围绕着方波进行的。

图1 常见的几种脉冲波形a.方波b.三角波c.锯齿波d.阶梯波2 调制电流电镀传统的电镀采用的电流形式一般为直流电流,简称DC。

直流电流是一种电流方向不随时间改变的、连续的平稳电流。

直流电流常见的波形有单相半波、单相全波、三相半波、三相全波、直流或稳恒电流(图2)等,产生这些波形常用的电源有硅整流器、可控硅整流器、高频开关电源等。

从图2中不难看出,直流电流具有连续性或持续性,不随时间的改变而中断或有所变化,因而使用时只有一个参数——电流或电压可供调节。

这就使得直流电流在做为槽外控制镀层质量的手段时力量不足。

比如直流电流在提高阴极电流密度、抑制副反应的产生、降低镀层中杂质的含量、改善电流分布等方面均毫无作用。

图2 常见的直流电流波形a.单相半波b.单相全波c.三相半波d.三相全波e.直流或稳恒电流经脉冲信号或其它交变信号调制以后的直流电流叫调制电流,用调制电流所进行的电镀即调制电流电镀。

调制电流电镀主要是做为槽外控制镀层质量的手段而产生和存在的,它往往可以起到直流电镀所起不到的作用。

比如,脉冲电镀比直流电镀阴极电流密度提高几倍甚至十几倍,因而可得到结晶细致的镀层。

调制电流电镀一般有脉冲电镀、不对称交流电镀、交直流叠加电镀、周期换向直流电镀(图3)等几种形式。

图3 常见的几种调制电流波形a.不对称交流b.交直流叠加c.周期换向直流d.方波交流电脉冲电镀所使用的电流实际就是一个通断直流电,不过这个直流电在导通的时候峰值电流相当于普通直流电流的几倍甚至十几倍,正是这个瞬时高电流密度使金属离子在极高的过电位下还原,从而使沉积层晶粒变细。

pcb板电镀原理-回复PCB板电镀原理是在印刷电路板(PCB)制造过程中,利用电化学方法将金属覆盖在电路表面,形成连续的电器连接,以提供电气连接和保护的一种常用技术。

下面将详细介绍PCB板电镀的原理和步骤。

1. 前期准备在进行电镀之前,需要先将PCB板的表面清洁干净,以便金属能够充分附着。

一般采用一系列的化学清洗工艺,包括去除表面的油污、尘埃和氧化物等,使PCB板表面变得光滑,提高电镀的附着性。

2. 电解液的制备电解液是进行电镀的关键因素之一。

通常情况下,铜是最常用的电镀金属。

铜电解液的主要组成部分包括硫酸铜、化学草酸,以及调节液体酸度和电阻的添加剂等。

这些成分能够提供可溶的金属离子以供电镀。

3. 电化学反应原理电镀过程是基于电化学原理进行的。

在电镀槽中,有两个电极:阳极和阴极。

阳极通常是由纯铜材料制成,而阴极则是需要进行电镀的PCB板。

电解液中的硫酸铜溶解成Cu2+ 离子,并通过电解液中的带电粒子的运动进行传输。

当电流通过电解液和板面之间时,Cu2+ 离子会被还原成铜原子,并附着在PCB板的表面上。

4. 电镀槽的工作电镀槽是一个容器,内部充满了电解液。

在槽中,阳极和阴极都会被浸没在电解液中,然后通过外部电源来提供电流。

一般情况下,阳极会比阴极大,以便在向阳极提供电流时,可以提供足够的离子溶液。

5. 电镀过程控制在电镀过程中,需要控制电流的大小和时间,以确保电镀的均匀性和质量。

电流的大小会影响到电镀速度,而电流的时间则影响到镀层的厚度。

因此,需要根据具体要求来调整电流和时间的参数。

6. 后期处理在完成电镀后,需要对PCB板进行后期处理,以消除表面的残留物和提高电镀层的耐腐蚀性能。

后期处理通常包括金属除锡,去除残留的电解液和添加保护层等步骤。

总结:PCB板电镀是一种常用的技术,可以在PCB板表面形成连续的金属电镀层,以提供电气连接和保护。

电镀过程利用电化学原理,在特定的电解液中,通过电流的作用将金属离子还原成金属原子,并将其附着在PCB板表面。

脉冲电镀技术参数介绍信丰正天伟研发部胡青华脉冲电镀定义:脉冲电镀广泛定义为间断电流电镀。

间断电流是指正向电流在某一时间出现而在另一时间出现反向电流(或无电流)。

自50年代开始已有人从事脉冲电镀的研究,因脉冲电流能使镀层结晶细化、结合力高、无孔隙,使镀层有优良的物理化学性能。

70年代脉冲电镀在PCB行业中电镀金上使用,在90年代随着大电流脉冲技术上的突破脉冲电镀应用在PCB电镀铜上。

PCB的电镀铜的发展历程:普通直流电镀→PPR周期反向脉冲电镀→新型直流电镀,新型直流电镀不同于普通直流电镀的区别在于在槽液中加入了新型的作用特殊的添加剂来调整通孔和盲孔孔内外的镀层厚度的分布。

常见的脉冲波形有方波、三角波、阶梯波、锯齿波,根据确定脉冲波形的原则(实镀效果、偏于分析和研究、易于获得和控制、便于推广),方波是最符合要求的波形。

目前,脉冲电镀中使用的波形多为方波。

其波形有单向脉冲和双向脉冲(周期反向脉冲)1.单向脉冲:实际是就是有关断时间的直流电镀。

波形如下所示:2.双向脉冲:即周期换向脉冲(PPR)。

有以下几种:a)有关断时间的单个脉冲换向,一个正向脉冲经过关断时间后接一个反向脉冲,这种波形在实际中极小使用,波形如下图:b)无关断时间单个脉冲换向,一个无关断时间的正向脉冲紧接着一个无关断时间的反向脉冲,这种波形也称为方波交流电。

这种波形能改善镀层的厚度分布,但对镀层的结构改善无作用。

c)脉动脉冲换向,一组正向脉冲接一组反向脉冲,这种波形是典型的周期换向波形,在功能性电镀中应用最为广泛,既能改善镀层的厚度分布又能改善镀层结晶结构。

d)多组脉冲换向:简称多脉冲,在脉动脉冲基础上增加可编程功能,在每一个程序或每一个时间段采用的脉冲参数各不一样。

多脉冲电镀在适当的参数下能形成不同结构和组成的多层镀层,各层间的应力能相互抵消,镀层脆性下降,抗疲劳强度提高。

PCB上所使用的脉冲电镀严格的说应称为周期脉冲反向电镀(Periodic Pulse Reverse Plating)。

pcb板电镀原理

PCB(Printed Circuit Board,印刷电路板)的电镀是PCB 制造过程中的一个关键步骤,它用于在PCB 表面和内层形成导电层。

电镀的主要目的是在PCB 的金属层上建立足够的导电性,以连接电路中的元器件。

以下是PCB 电镀的基本原理:

* 基材准备:PCB 的基材通常是玻璃纤维布覆盖了导电层的复合材料。

在进行电镀之前,需要对PCB 进行表面处理,以确保电镀层能够牢固附着在基材上。

* 电解液准备:PCB 会被浸入一种包含金属离子的电解液中。

典型的电解液包括含有铜离子的硫酸铜溶液。

* 阳极和阴极:PCB 被放置在电解槽中,作为阴极。

在同一槽中,还有一个铜板作为阳极。

电流通过阳极和阴极之间的电解液,导致阳极上的铜溶解,并在PCB 表面沉积一层新的铜。

* 电流密度控制:控制电流密度是确保电镀均匀性的关键因素。

通过在PCB 表面和铜阳极之间的距离、电流密度和电解液流动等参数上进行调整,可以实现均匀的铜沉积。

* 电化学反应:在电镀过程中,电化学反应将溶解的铜离子还原成固体的铜。

这是一个自发性的反应,其中电子从电流源流经电解液传递到阳极上。

* 涂覆阻焊膜:在电镀完成后,通常还会在PCB 表面覆盖一层阻焊膜,以保护铜层,并定义电路的连接点。

* 检查和修整:完成电镀后,通常会对PCB 进行检查,确保铜层的质量和均匀性。

必要时,可能需要进行修整或修复。

通过这个电镀过程,PCB 的表面和内层都能够获得所需的导电性,

从而形成电路连接。

pcb电镀填孔原理

PCB(Printed Circuit Board,印刷电路板)电镀填孔是在制造过程中为了连接不同层次的电路而进行的一种处理。

以下是PCB 电镀填孔的基本原理:

1.孔的形成:PCB板上的电镀填孔过程通常是在孔洞预

先形成的情况下进行。

孔洞的形成可以通过机械钻孔、激光钻

孔或者化学腐蚀等方法实现。

这些孔通常被称为“过孔”(Via)。

2.涂覆导电材料:在孔洞形成后,需要在板表面涂覆一

层导电材料。

这通常包括一层薄薄的铜,用于形成电气连接。

3.电镀过程:孔洞内的涂覆导电材料需要进行电镀,以

增加其导电性。

电镀涂覆材料通常是通过将PCB 放入含有金

属离子(通常是铜离子)的电解质溶液中,施加电流,使金属

离子在导电材料表面还原并沉积,形成均匀的金属层。

4.填孔:在电镀后,孔洞中的导电材料就形成了一层金

属涂层,增加了导电性。

这样就可以在不同层次的电路板之间

建立电气连接。

5.残余处理:完成电镀填孔后,可能还需要进行一些残

余处理,如去除多余的涂覆材料或者清洗表面。

电镀填孔的过程使得PCB 上的不同层次的电路得以连接,从而实现了多层PCB 的设计。

这种技术可以提高电路板的布线密度,使电子设备更紧凑和高效。

电路板(pcb,线路板)穿孔脉冲电镀概念与原理一、脉冲电镀广泛定义

脉冲电镀广泛定义为间断电流电镀。

间断电流是指正向电流在某一时间出现而在另一时间出现反向电流。

自50年代开始,已有人从事脉冲电镀的研究,因脉冲电流能使镀层结晶细化、结合力高、无孔隙,使镀层有忧良的物理化学性能。

二、脉冲电镀参数

根据无数实验,对于一已定的电解质系统,其金属电镀率取决于:(1)脉冲的频率,(2)周期(占空比),(3)波形,及(4)电流密度四个参数。

除此以外,添加剂、化学药水及金属本身特性亦对脉冲电镀效果有一定影响。

当应用脉冲电镀时,没有预设之标准参数而执行。

每一特定金属必需以实验方式而找寻其特别参数组合,达到其改善镀层的物理性质,这是脉冲电镀最大之缺点。

我们不能以其他金属脉冲电镀参数组合应用在另一金属脉冲电镀方面。

由于电路板的设计要求趋向于细导线、高密度、细孔径(甚至微通孔),现今的直流电镀不能满足上述要求。

由于孔径减少及板厚增加时,穿孔镀铜产生极大的技术困难,尤其在孔径中心的镀层,通常出现孔径两端之铜层过厚但中心铜层不足之现象。

该镀层不均匀情况能影响电流输送的效果。

此问题可由周期转向脉冲电镀克服。

高速周期转向脉冲电镀之工作原理乃是应用正向电流电镀一段时间(约95%),然后以一高能短速反向电流电镀(约5%)。

该高速周期转向脉冲电流与电镀液及添加剂产生作用,将高电流密度领域极化,重新将电镀电流再分配到低电流密度领域,其效果

是在高电流密度的领域的铜镀层减少,但此种情况不会在低电流密度领域出现,故此,在电路板的孔径中的电镀铜层比表面铜层还厚。

三、脉冲电镀原理简述

在电镀过程,镀缸存在三个电阻,阳极电阻,阴极电阻及镀液电阻。

在阴极沉积过程,阴极电阻可分为两大部份;几何电阻和极化电阻。

几何电组(初级电流分布)电镀时,因形状不同,电路板表面电阻与孔径中电阻不同。

表面电阻(Rs)比孔径电阻限(RH)为低。

因此,流向表面电流(Is)远比孔径中电流(IH)为大。

故此产生孔径与表面铜层分配不均匀。