POY生产工艺中主要参数理rn论计算及参数微调方法

- 格式:ppt

- 大小:125.00 KB

- 文档页数:19

FDY和POY复合丝开发工艺方案摘要:FDY和POY网络复合丝是以聚酯直纺生产的两种不同规格的长丝为原料,通过利用不同的加工路线,使一股FDY与另一股POY丝网络合股形成包芯复合丝。

该复合丝利用POY 丝和FDY丝的收缩差异和染色差异等不同风格特性,使得布面形成一种具有雪花状的色丁效果。

该复合丝属于差别化纤维,是国家鼓励发展的项目,它具有优良的吸湿排汗性能和弹性保暖性能,是保暖内衣的首选面料,市场前景广阔。

关键词:FDY,POY,复合丝1 国内现状及发展趋势目前国内涤纶长丝发展的趋势是:众多大型化纤企业,竞相采用成熟的熔体直接纺丝工艺技术,投资建设大容量直纺涤纶生产装置,以大批量、低投资、低成本、高质量、高效益的战略占领市场。

然而,许多企业为消化庞大的聚酯熔体量,大部分生产粗旦常规品种,使常规品种价格低廉且竞争激烈,所以开发高附加值的差别化产品很有必要。

据统计,我国2013 年涤纶长丝的差别化率就已经达到为48. 6 %,但绝大多数集中在规格和截面方面的差异,复合型的产量很小,截止目前约占长丝总量的5.8 %,因此开发复合型差别化产品非常必要。

随着生活水平的不断提高,人们的衣食住行发生着较大变化。

在服装方面,人们不断追求穿着的舒适、新颖、挺括和保暖。

为满足人们的生活需求,科技工作者们不仅在布料的组织结构上花费心思,更在原料的选用与改变上下功夫。

涤纶POY和FDY复合丝是利用涤纶POY和FDY为原料,通过对现有设备的改造,以及改进工艺和加强管理,生产出来的一种与DTY风格差异较大的新型品种。

调整POY和FDY的纤度可以生产不同风格的复合丝。

该产品单丝纤度很细,透气性好;其织物具有极好的悬垂性、柔性、手感及尺寸稳定性;印染后色泽成雪花状,具有较好的色丁效应。

织物磨毛后绒感非常细腻、舒适,具有很好的保暖性,是T 恤衫、保暖内衣的理想原料,备受客户青睐。

因此FDY和POY复合长丝是开发高档仿真丝、仿毛、起绒织物的主要原料之一,是重要的差别化纤维品种之一,具有较好的市场前景。

提高聚酯POY 纺丝速度的理论分析和应用展望徐晓辰(上海石化股份公司合纤所,200540) 分析当今聚酯长丝生产技术高速发展的现状,基于高速纺丝成形机理,探讨提高聚酯POY 纺丝速度的理论依据及可行性实施方法。

介绍了提高聚酯POY 纺丝速度技术开发的国内外现状和发展动态,分析比较了各种技术的特点和开发优势,展望了该技术的开发和应用前景。

关键词: 聚酯 POY 纺丝速度 分析 展望收稿日期:2001-06-13。

作者简介:徐晓辰,男,1964年出生,1985年毕业于中国纺织大学化学纤维专业,高级工程师,现从事合成纤维工艺研究及产品开发工作,发表10余篇。

1 前言自美国杜邦公司率先实现聚酯纤维工业化生产以来[1],全球聚酯纤维在80年代和90年代得到了极大的增长,1997年,聚酯长丝和短纤维的市场销售量均达到了8000kt ,预计到2003年,均可超过11000kt [2]。

图1 全球聚酯短纤维和长丝的生产能力当前,预取向丝(POY )已经成为合成纤维长丝中最为重要的中间产品,全球范围内,纺织用长丝的产能已超过600Mt ,据有关信息的分析统计,其中约85%都先加工成POY,而仅有15%是FDY,几乎所有的POY 都要进一步的变形加工[3]。

POY 装置产能的提高主要取决于纺丝卷绕速度,然而聚酯POY 工艺自70年代开创并实现工业化应用至今,目前生产中仍然采用2700~3300m/min 的纺丝卷绕速度。

为了提高POY 生产的效率,进一步地降低生产成本,POY 纺丝生产速度提高的研究和技术开发早已显示出其必要性和紧迫性,要较大程度地削减长丝生产成本,唯一可行的办法就是提高纺丝生产速度。

国内外厂商对提高聚酯POY 纺丝速度的技术开发和应用研究都投入了大量的人力和物力,该项技术已越来越引起业内人士的极大关注。

90年代初,国外各大公司又纷纷竞相开展相关技术的深入研究。

常规聚酯随着POY 纺丝卷绕速度的提高,纤维的分子取向和结晶速率会显著的增加,并最终导致在后道DTY 加工中拉伸倍率的减小,所以提高POY 纺丝速度的技术关键在于高速生产的POY 仍需具有与常规POY 相同的超分子结构和后道加工性能。

第一章注塑成型调校的主要参数注塑加工上讲的调机是指根据某一具体模具,具体原材料不断的调整注塑机的各种参数及其它辅助参数,直到生产出合格的塑胶件的一系列调校方案。

注塑机的主要参数有如下一些:(一)综合参数1.1容模尺寸:宽*高*厚1.2最大射胶量:即为注塑机所能射出的最大胶量,重量一般用克(g)或安士(oz)表示(1oz=28.4g),由于各种胶料比重不同,一般都是以PS(比重约为1)来作参照的.啤作其它胶料时进行换算.所啤胶件的啤总重(包括水口)必须小于(或等于)最大射胶量的80%,同时不能小于最大射胶量的15%,否则会影响注塑效益.1.3,锁模力:即是模具合模后所能受的最大分开力.一般啤机均有一个额定的锁模力.调得太大易使机器或模具产生变形.锁模力的大小与啤件投影面积大致成正比例关系.粗略计算如下:锁模力(吨)=型腔的投影面积(平方英寸)*材料压力系数f:其中f值:PS.PE.PP类约为1.7;ABS.AS.PMMA类为2;PC.POM.NYLON类为3;(1平方英寸=6.451平主CM)1英寸=2.45CM;例如:M4179(955#)BOTTOM CASING一模出一个产品.其中:产品投影面=10*17=170平方CM水口投影面=0.8*14=11.2平方CM.S总=170+11.2=181.2平方CM;使用胶料ABS f=2.0;所以:锁模力=181.2/6.451*2.0=56.1吨;56.1/90%=62吨即是说:锁模力大于(或等于)62吨即可考虑容模尺寸关系, 60吨以上的机型;无法装模,故一般7安以上机(二)温度参数)注塑加工中涉及到温度限制有以下个方面1:料(烘料)干燥)温度2:炮筒温度模具温度2.1啤作时需要将原料中的水份含量干燥到一定百分比以下称之为焗料.因为原料水分含量过高会引起汽花,剥层,发脆等缺陷.2.2炮筒温度:螺杆从进料口到螺杆头可分为输送段,压缩段,计量段,每段对应的炮筒温度一般是由低到高分布.另:炮嘴温度通常略高于计量末端之温度.而加长射嘴则稍高于计量末端之温度.2.3模具温度:指模腔表面温度,根据模具型腔各部分的形状不同,一般是难走胶的部位.模温要求高一点,前模温度略高于后模温度.当各部位设定温度后,要求其温度波动小,所以往往要使用恒温机,泠水机等辅助设备来调节模温.(三)位臵参数3.1螺杆位臵:指螺杆的射胶速度,压力的分段转换位臵,熔胶终止位臵.一般射胶终止位臵选在10~20MM为宜3.2索退位臵当螺杆回料完停止转动后,螺杆有一个向后松退的动作,称之为索退,一般索退距离为5MM左右,太大会产生汽泡等缺陷.3.3开模位臵即后模面离开前模面的距离,其大小为能顺利取出胶件为宜,太大会延长周期.3.4顶针位臵即为模具顶针顶出后模面的距离.使产品顶出后面且能顺利取出胶件为宜.注意不要使顶针顶到尽头,必须留有足够的余量,以免造成模具顶针板弹弓被顶断.(四)压力参数)4.1射胶压力螺杆给予熔胶的推进力,称之为射胶压力,根据螺杆位臵的各个分段,可设臵螺杆不同的推进力给熔胶.各段推进力大小的设臵,主要取决于熔胶在模具型腔里的位臵,当流经的模腔形状复杂,胶位薄,熔胶受到的阻力就大,则需要较大的的推进力;当流经的位臵形状简单,熔胶受到的阻力小,则可设臵小的推进力,从而减轻啤机的损耗.4.2保压当熔胶注满模腔后,为了补偿胶料冷却收缩使模腔形成的空间和压实胶料,这时螺杆还需给予熔胶一定的推进力,该力即为保压.保压用HP表示,一般大胶件采用中压,小胶件采用低压.(一般情况下,保压压力小于射胶压力)4.3背压当射胶,保压完成后,螺杆开始旋转,这样,原来在螺杆槽内和料门内的胶料通过螺杆槽被压入炮筒的前端(计量室),这时熔胶对螺杆有一反作用力迫使螺杆向后退,称之为回料.为了增加熔胶在炮筒前端(计量室)的密度,和调节螺杆后退的速度,必须给螺杆增加一个可调的推力,这个力称之为背压.调节背压可以调节色粉与塑胶原料的混合程度,影响塑化效果,适当的背压可以减轻胶件的混色,气泡,光泽不均等缺陷;但背压不能太大,太大背压会使熔胶产生分解,从而引起胶件变色,黑纹等缺陷.另加大背压就势必延长了生产周期,加剧了啤机的损耗.(一般为10千克/平方厘米左右)4.4锁模低压亦称低压保护,是啤机对模具的保护装臵.从模具保护位臵到前后模面贴合的那一瞬间,这段时间内锁模机构推动模具后模的力是比较低的,同时当推进过程中,遇到一个高于推动力的阻力时,模具会自动打开,从而停止合模动,这样, 合模时前后模之间如有异物,模具就可以得到保护锁模低压一般是有行位的模具比没行位的模具大一些,取值5~20千克/平方厘米.4.5锁模高压亦称锁模压力,当合模使前后模面贴合后,锁模力自动由低压转为高压,目的是前模面和后模面贴合时有一定的压力,锁模压力不能太高,太高会压伤模面;调节时,使前后模有一定的压力即可,一般取80~100千克/厘米.(一般锁模状态:高速-低压低速-高压合模)4.6顶针压力啤机施加于模具顶出板后面的顶出力,大小为顶落塑胶件为宜.(五)速度参数)5.1射胶速度射胶速度即指啤机在射胶进螺杆推动熔胶时螺杆的移动速度.射胶速度主要受射胶压力,模具型腔对熔胶的阻力,熔胶本身具备的精度等因素的影响,射胶压力大于熔胶粘度和型腔阻力时,设臵的射胶速度才得以充分发挥,根据螺杆位臵的各个分段,可设臵不同的射胶速度,如:射胶一段,此时熔胶流经水口到胶件,需要低速中压,射胶二段,此时熔胶填充型腔,需要高速高压,射胶三段,熔胶填充胶件周边,需要中速低压,而且射胶速度随着模腔的填满阻力的增大而慢慢降低,直到为零.具体各段的射胶速度的设定,要根据熔胶流经模腔的形状而定.5.2螺杆转速螺杆向炮筒计量室供料时的转速,称之为螺杆转速,它影响螺杆的后退速度,当背压设定后,螺杆转速越高,后退速度越大,调节螺杆的转速则可以调节胶料的塑化效果,改善制品的色调不均,混色等缺陷,但螺杆转速过高会导致胶料过度剪切而产生分解,同时还造成空气混入料筒,使制品产生气泡.PC/PVC/POM/PMMA等粘度较大或热敏性塑料都不宜用高螺杆速度.5.3震雄注塑机有两级熔胶速度控制选择:一般而言,前段是用较大的速度熔胶以提高效率,后段减速以保持熔胶位臵稳定.螺杆索退时的后退速度,称之为索退速度,一般选择中,低速为宜.5.4开锁模速度开模速度一般为前后模面分开时采用慢速,所以模板不同的模具在设不定期时有差异,两板模一般设臵:慢,快,慢;三板模一般设臵:中,慢,慢.锁模速度一般为:快速,低压低速,高压高速.5.5顶针速度顶针顶出胶件的速度,称之为顶针速度,不同结构的胶件其设臵不同,一般采用中速.(六)保压时间6.1焗料时间:焗料所需的时间,不同的胶料所需的时间不同,应参照不同胶料特性设臵。

壓鑄工藝參數的計算與工藝調整甯波久騰車燈電器有限公司張玉玺摘要相信許多壓鑄同仁都熟知壓鑄模具工藝參數的計算與工藝調整,但是在實際進行工藝調整之前,往往不願計算,而是憑經驗,久而久之,便可能會走向誤區。

可能會花大量時間去移動吉制點,也可能會在成型不佳時,一味地提速加壓。

即使解決了成型問題,也往往會忽略模具使用的合理性問題。

針對目前國内壓鑄行業使用非實時監控壓鑄機居多這一現狀,精确計算合理設定壓鑄參數尤爲重要。

關鍵詞壓鑄模具調節吉制點調節壓射速度調節增壓1 引言:在壓鑄過程中,通常的壓射功能爲:慢壓射,一級快壓射,二級快壓射和增壓。

其中一級快壓射主要用于錘頭跟蹤,但也可用于由慢到快的過渡壓射,根據客戶及鑄件的需要,強調使用過渡壓射時,也可做到錘頭跟蹤單獨控制(此爲特供機),增壓與二級快壓射相連,大噸位的壓鑄機增壓起始吉制獨立控制。

2壓射過程分析2.1壓鑄件特點圖1 門鎖支架壓鑄件門鎖支架壓鑄件(材料:ADC12),如圖1所示結合DCC160壓鑄機。

系統壓力爲140kg/cmsup2;時的空打速度6m/s。

錘頭直徑Φ50,空壓射行程320mm。

平均壁厚:2mm。

鑄件重量150g(内澆口以上)。

澆鑄全重:330g(含澆排系統)。

鑄件投影面積約爲:11X7=77cmsup2;。

澆注總投影面積約爲:77X200%=154cmsup2;。

内澆口截面積爲:27X1.1+18X1.7=60.3mmsup2;。

2.2壓射分析如圖2所示,通常的壓鑄過程由四步組成:第一步以慢壓射封住入料口,以防鋁液溢出。

第二步以一級快壓射讓鋁液充填至内澆口位置。

第三步以二級快壓射讓鋁液充滿型腔。

第四步以增壓将鑄件壓實。

前進限吉制二級快壓射吉制一級快壓射吉制後退限吉制對應控制點對應控制點對應控制點對應控制點圖2 壓鑄過程圖示3吉制點确定① △1點對應入料筒的B點,當采用短入料筒時,△1向△2方向移動,同時△1始終保持對應B點。

② △2點:當料溫低或充填率低亦或薄壁鑄件時,△2接近對應A點,反之接近△3點。

高速纺丝主要工艺参数一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力通常疫定在80~100bar之间;组件压力通常在80~150bar之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们复置。

通常投射物上尚未边线离喷丝板面的垂直距离掌控在130~160cm左右;水平坐落于掌控在距两端Alappuzha网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵输出功率则根据丝条所科季夫油率而的定,p0y上油掌控在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝使用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝三、poy含油通常以0.3~0.7﹪左右较为适度。

丝条含油率高可以使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、导致纺丝细丝的原因存有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件装配不合格;4、铲板不及时等,发生这种情况,应立即铲板或更改组件。

五、在什么情况下需要紧急更换组件?1、纺丝出现细丝,软头丝、竹节丝等不正常丝,经板面清扫后仍无法2、组件漏浆严重,无法正常生产;3、一维毛丝、康什多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常存有螺杆出口压力(通常系则过滤器前压)、筛后压力和组件压力三种。

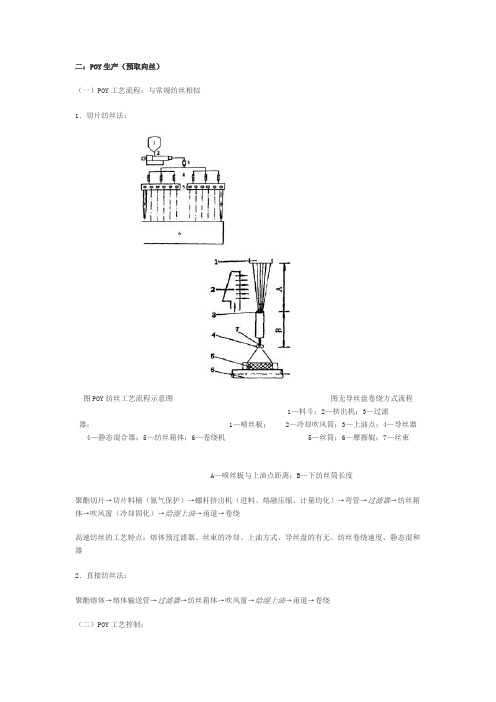

二:POY生产(预取向丝)(一)POY工艺流程:与常规纺丝相似1.切片纺丝法:图POY纺丝工艺流程示意图图无导丝盘卷绕方式流程1—料斗;2—挤出机;3—过滤器;1—喷丝板;2—冷却吹风筒;3—上油点;4—导丝器4—静态混合器;5—纺丝箱体;6—卷绕机5—丝筒;6—摩擦辊;7—丝束A—喷丝板与上油点距离;B—下纺丝筒长度聚酯切片→切片料桶(氮气保护)→螺杆挤出机(进料、熔融压缩、计量均化)→弯管→过滤器→纺丝箱体→吹风窗(冷却固化)→给湿上油→甬道→卷绕高速纺丝的工艺特点:熔体预过滤器、丝束的冷却、上油方式、导丝盘的有无、纺丝卷绕速度、静态混和器2.直接纺丝法:聚酯熔体→熔体输送管→过滤器→纺丝箱体→吹风窗→给湿上油→甬道→卷绕(二)POY工艺控制:1.对聚酯质量的要求:*切片的粉屑:<0.1%;粉屑↑→纺丝喷丝板粘板↑——筛滤除去*凝胶:聚酯热降解→纺丝断头↑,深色丝(D丝)——聚合时避免氧渗入(高温、氧作用,金属是聚酯降解的催化剂)*高结晶聚合物:高结晶聚合物→熔点↑→纺丝断头——高过滤、螺杆温度提高*TiO2: TiO2→聚酯降解催化剂→→→→→→→→→→→→→→→不溶于三甘醇清洗剂→熔体过滤器滤芯难洗涤→→加入量0.3%*二甘醇:<0.76%;二甘醇↑→聚酯熔点↓、分子量↓、黄光↑2.对切片质量要求(干燥):*干燥切片含水率:0.005%;含水率↑→高速纺丝熔体水解↑(高速纺丝温度=常规纺温度+5~15℃)→气泡丝→毛丝或断头(高速纺丝速度高,使气泡丝毛丝→或断头)→飘丝*干燥切片特性粘度:0.65±0.1dL/g;*干燥切片温度:干燥风温度<185℃;干燥时切片的实际温度<160℃保证除去水分;保证特性粘度不至于下降过大(可采用加大干燥风量和降低干燥风湿度来提高干燥效率)3.纺丝温度:280--300℃(纺丝速度高→纺线上拉伸倍数↑→要求熔体流动性好→纺丝停留时间↓→要求熔体流动性好)纺丝温度↑→聚合物热分解↑→可纺性↓纺丝温度↓→熔体流变性和均匀性↓→毛丝、断头↑螺杆挤出机的加热划分成五区或六区,螺杆进料段(第一、二区)、压缩段(第三区)、计量段(第四、五、六区)。

注塑成型工艺参数的设置及其调整方法注塑成型工艺参数的设置及其调整方法一、注塑注塑成型工艺流程成型工艺流程成型工艺流程可以简单的表示如下可以简单的表示如下可以简单的表示如下::上一周期——闭模——填充——保压——回胶——冷却——开模——脱模——下一周期在填充保压降段,模腔压力随时间推移而上升,填充满型腔之后压力将保持在一个相对静态的状态,以补充由于收缩而产生的胶量不足,另外此压力可以防止由于注射的降低而产生的胶体倒流现象,这就是保压阶段,保压完了之后模腔压力逐渐下降,并随时间推移理论上可以降到零,但实际并不为零,所以脱模之后制品内部内存内应力,因而有的产品需经过后处理,清除残存应力。

所谓应力,就是来傅高子链或者链段自由运动的力,即弯曲变形,应力开裂、缩孔等。

二、注塑注塑成型成型成型的主要参数的主要参数1、料筒温度注塑胶料温度,熔体温度对熔体的流动性能起主要作用,由于塑胶没有具体的熔点,所谓熔点是一个熔融状态下的温度段,塑胶分子链的结构与组成不同,因而对其流动性的影响也不同,刚性分子链受温度影响较明显,如PC 、PPS 等,而柔性分子链如:PA 、PP 、PE 等流动性通过改变温度并不明显,所以应根据不同的材料来调校合理的注塑温度。

2、注射速度注射速度是熔体在炮筒内(亦为螺杆的推进速度)的速度(MM/S )注射速度决定产品外观、尺寸、收缩性,流动状况分布等,一般为先慢——快——后慢,即先用一个较的速度是熔体更过主流道,分流道,进浇口,以达到平衡射胶的目的,然后快速充模方式填充满整个模腔,再以较慢速度补充收缩和逆流引起的胶料不足现象,直到浇口冻结,这样可以克服烧焦,气纹,缩水等品质不良产生。

3、注射压力注射压力是熔体克服前进所需的阻力,直接影响产品的尺寸,重量和变形等,不同的塑胶产品所需注塑压力不同,对于象PA 、PP 等材料,增加压力会使其流动性显著改善,注射压力大小决定产品的密度,即外观光泽性。

4、模具温度模具温度,有些塑胶料由于结晶化温度高,结晶速度慢,需要较高模温,有些由于控制尺寸和变形,或者脱模的需要,要较高的温度或较低温度,如PC 一般要求60度以上,而PPS 为了达到较好的外观和改善流动性,模温有时需要160度以上,因而模具温度对改善产品的外观、变形、尺寸,胶模方面有不可抵估的作用。

POY 生产工艺特点及质量指标

POY 质量是加弹工艺的基本保证,针对粗旦、多孔数的特点,我厂POY 主要生产工艺确定如下。

3 . 1 纺丝速度

POY 纺速过高, 后加工断头多、毛丝多; 纺速过低,后加工染色变差、僵丝多、成品强度偏低。

表1 为三种纺丝速度下POY 和DTY 的部分质量

指标,由此可见纺速为3250 m/min 较好。

3 . 2 纺丝组件

涤纶POY 纺丝过程中的喷丝头膨化率不宜过大, 否则易使熔体破裂或造成丝条纤度和条干不匀、粘板、注头等,因此我厂选用0 . 23 ×0 . 7 ×96 规格的喷丝板,利用其较大的长径比降低丝条的喷头膨化率,稳定纺丝。

3 . 3 纺丝温度

适当提高熔体纺丝温度, 以改善熔体的流变性能, 我厂生产222dtex/96f 本色DTY 时的熔体温度比常规品种约高5 ℃, 达290 ℃。

3 .

4 冷却

由于纤维纤度大且根数较多, 因此必须加大侧吹风风量, 风速提高至0 .

80 ±0 . 02 m/s , 侧吹风湿度稳定在75 ±5 %, 同时提高集束上油的位置, 强

化丝条的冷却效果, 稳定丝条的固化成形,降低POY 条干不匀率。

3 . 5 上油

及时清洗、更换油泵,确保POY 含油率及均匀性,增强丝束的抱合力。

3 . 6 POY 质量

生产222 dtex/96 f DTY 时要求POY 质量指标如表2 。