凸焊对照表

- 格式:xls

- 大小:39.50 KB

- 文档页数:3

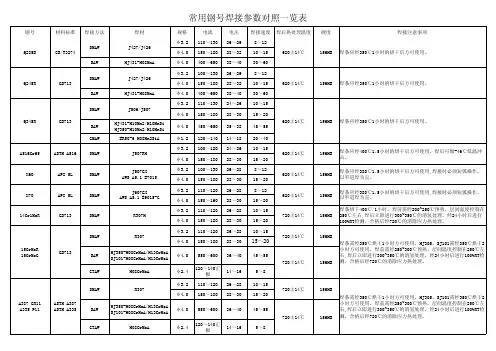

常用钢号焊接参数对照一览表钢号材料标准焊接方法焊材规格电流电压焊接速度焊后热处理温度硬度焊接注意事项Q235B GB/T3274SMAW J427/J426φ3.2110~13026~298~12620±14℃156HB焊条应经350℃1小时的烘干后方可使用。

φ4.0150~18028~3210~15SAW HJ431-H08MnAφ4.0400~65038~4030~60Q245R GB713SMAW J427/J426φ3.2100~13026~298~12620±14℃156HB焊条应经350℃1小时的烘干后方可使用。

φ4.0150~18028~3210~15SAW HJ431-H08MnAφ4.0400~65038~4030~60Q345R GB713SMAW J506/J507φ3.2110~13024~2610~15620±14℃156HB焊条应经350℃1小时的烘干后方可使用。

φ4.0150~18028~3015~20SAWHJ431-H10Mn2/H10MnSiHJ350-H10Mn2/H10MnSiφ4.0450~65035~3845~55GMAW ER50-6 H08Mn2SiAφ1.2120~14014~1820~40A516Gr65ASTM A516SMAW J507RH φ3.2100~12024~2610~15620±14℃156HB焊条应经400℃1.5小时的烘干后方可使用,焊后可做-46℃低温冲击。

φ4.0150~18028~3015~20X60API 5L SMAWJ507GXAWS A5.1 E7015φ3.2100~13026~288~12620±14℃156HB焊条应经380℃1.5小时的烘干后方可使用,焊接时必须短弧操作,以窄道焊为宜。

φ4.0150~18028~3015~20X70API 5L SMAWJ607GXAWS A5.1 E9015-Gφ3.2110~12026~288~12620±14℃156HB焊条应经380℃1.5小时的烘干后方可使用,焊接时必须短弧操作,以窄道焊为宜。

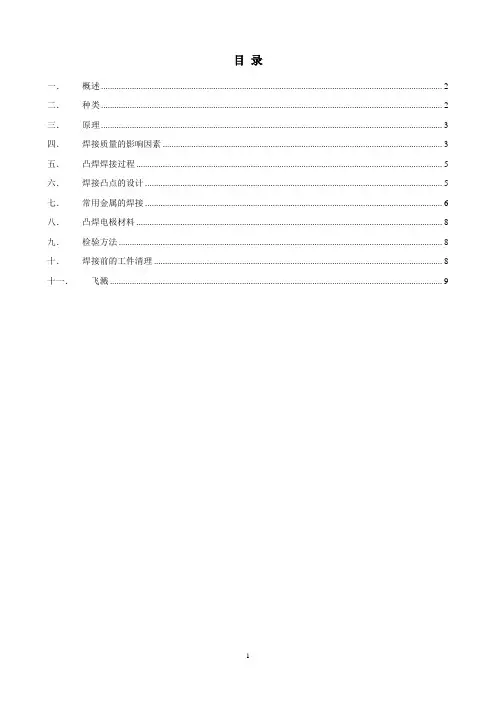

目录一.概述 (2)二.种类 (2)三.原理 (3)四.焊接质量的影响因素 (3)五.凸焊焊接过程 (5)六.焊接凸点的设计 (5)七.常用金属的焊接 (6)八.凸焊电极材料 (8)九.检验方法 (8)十.焊接前的工件清理 (8)十一.飞溅 (9)一.概述凸焊,是在一工件的贴合面上预先加工出一个或多个突起点,使其与另一工件表面接触并通电加热,然后压塌,使这些接触点形成焊的电阻焊方法,凸焊是点焊的一种变形,主要用于焊接低碳钢和低合金钢的冲压件,板件凸焊最适宜的厚度为0.5~4mm,小于0.25mm时家采用点焊。

随着汽车工业发展,高生产率的凸焊在汽车零部件制造中获得大量应用。

另外,凸焊在线材、管材等连接上也获得普遍应用。

二.种类根据凸焊接头的结构形式,将凸焊方法分类见表1,实例如图1所示。

表1 凸焊方法及特点凸焊类型接头结构形式应用单点凸焊多点凸焊凸点设计成球面形、圆锥形和方形,并预先压制在薄件或厚件上最广,单点凸焊可以在与点焊机上进行;多点凸焊也可在凸焊机上进行,最多一次焊20点环焊在一个工件上预先制出凸环或利用工件原有的型面、倒角构成的锐边,焊后形成一条环焊缝很广,密封性焊缝应在直流焊机上进行,最大¢80mm,非密封性焊缝亦可在交流焊机上进行;管壳、螺母、注液口等T形焊在杆形上预制出单个或多个球面形、圆锥形、弧面形及齿形等凸点,一次加压通电焊接点焊机或凸焊机进行;螺钉、管_板等T形接头滚凸焊在面板上预先制出多个圆凸点或长凸点,滚轮电极压紧工件,电流仅在有凸点的位置才通过,电极与工件连续转动专用滚凸焊机;汽车制动踏等线材交叉焊利用线材(包含管材)轮廓的凸起部分相互交叉接触较广,可在凸焊机或多点焊机上进行,网片焊接等三.原理凸焊是点焊的一种,所以凸焊的原理与点焊是相同的。

通过电极压力将工件夹在一起,电极两端通大电流。

由于工件间的电阻较大,在接触面形成热量熔化金属,形成焊核。

(如图1所示)四.焊接质量的影响因素由原理可知,焊核的好坏直接影响着焊接的质量,而产生热量的多少又影响着焊核的大小及熔融程度。

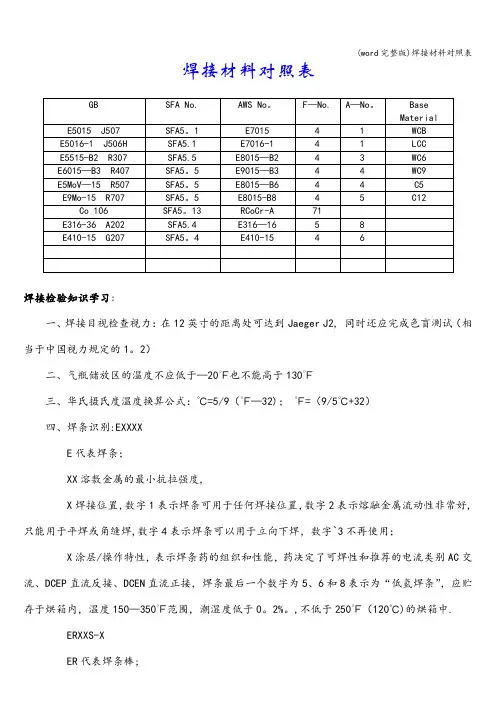

焊接材料对照表焊接检验知识学习:一、焊接目视检查视力:在12英寸的距离处可达到Jaeger J2, 同时还应完成色盲测试(相当于中国视力规定的1。

2)二、气瓶储放区的温度不应低于—20℉也不能高于130℉三、华氏摄氏度温度换算公式:℃=5/9(℉—32);℉=(9/5℃+32)四、焊条识别:EXXXXE代表焊条;XX溶敷金属的最小抗拉强度,X焊接位置,数字1表示焊条可用于任何焊接位置,数字2表示熔融金属流动性非常好,只能用于平焊或角缝焊,数字4表示焊条可以用于立向下焊,数字`3不再使用;X涂层/操作特性,表示焊条药的组织和性能,药决定了可焊性和推荐的电流类别AC交流、DCEP直流反接、DCEN直流正接,焊条最后一个数字为5、6和8表示为“低氢焊条”,应贮存于烘箱内,温度150—350℉范围,潮湿度低于0。

2%。

,不低于250℉(120℃)的烘箱中.ERXXS-XER代表焊条棒;XX溶甫敷金属的最小抗拉强度,S固态焊丝,数字1表示焊条可用于任何焊接位置,数字2表示熔融金属流动性非常好,只能用于平焊或角缝焊,数字4表示焊条可以用于立向下焊,数字`3不再使用;X化学成份,表示焊条药的组织和性能,药决定了可焊性和推荐的电流类别AC交流、DCEP直流反接、DCEN直流正接,焊条最后一个数字为5、6和8表示为“低氢焊条”,应贮存于烘箱内,温度150-350℉范围,潮湿度低于0。

2%。

,不低于250℉(120℃)的烘箱中.EXXT—X:E表示焊丝,第一位强度,第二位是位置,T是管状焊丝,最后是极性分类药芯焊丝焊气体包括:Co2或75%氩气+25%Co2,其它的混合气体也可适用。

五、焊接接头:对接、角接、T形、搭接、端接接头.六、圆整惯例:四舍五入;七、转换系数:面积尺寸:mm2=6。

452*102in2; in2=1。

550*10—3mm2电流密度:A/mm2=1。

550810—3A/in2; A/in2=6。

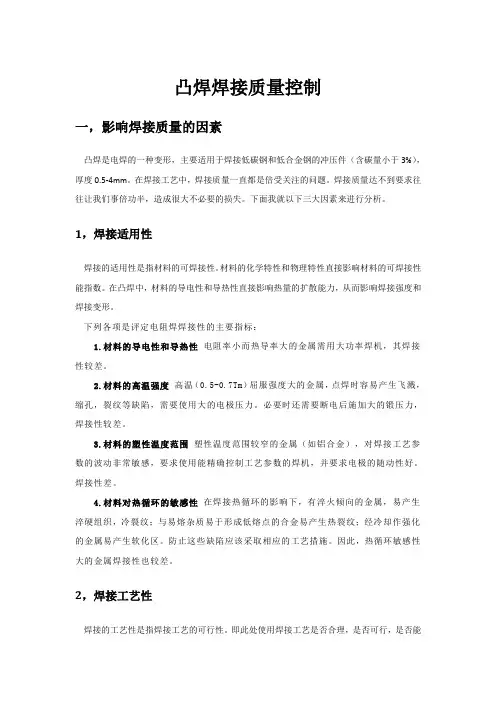

凸焊焊接质量控制一,影响焊接质量的因素凸焊是电焊的一种变形,主要适用于焊接低碳钢和低合金钢的冲压件(含碳量小于3%),厚度0.5-4mm。

在焊接工艺中,焊接质量一直都是倍受关注的问题。

焊接质量达不到要求往往让我们事倍功半,造成很大不必要的损失。

下面我就以下三大因素来进行分析。

1,焊接适用性焊接的适用性是指材料的可焊接性。

材料的化学特性和物理特性直接影响材料的可焊接性能指数。

在凸焊中,材料的导电性和导热性直接影响热量的扩散能力,从而影响焊接强度和焊接变形。

下列各项是评定电阻焊焊接性的主要指标:1.材料的导电性和导热性电阻率小而热导率大的金属需用大功率焊机,其焊接性较差。

2.材料的高温强度高温(0.5-0.7Tm)屈服强度大的金属,点焊时容易产生飞溅,缩孔,裂纹等缺陷,需要使用大的电极压力。

必要时还需要断电后施加大的锻压力,焊接性较差。

3.材料的塑性温度范围塑性温度范围较窄的金属(如铝合金),对焊接工艺参数的波动非常敏感,要求使用能精确控制工艺参数的焊机,并要求电极的随动性好。

焊接性差。

4.材料对热循环的敏感性在焊接热循环的影响下,有淬火倾向的金属,易产生淬硬组织,冷裂纹;与易熔杂质易于形成低熔点的合金易产生热裂纹;经冷却作强化的金属易产生软化区。

防止这些缺陷应该采取相应的工艺措施。

因此,热循环敏感性大的金属焊接性也较差。

2,焊接工艺性焊接的工艺性是指焊接工艺的可行性。

即此处使用焊接工艺是否合理,是否可行,是否能满足装配要求等。

凸焊主要是指凸点的设计是否合理。

凸点直径d1公差为00.1mm,凸点高度a的公差应为±10%(同一构件单凸点),多点焊接情况除外。

同一构件上任意两个凸点的高度差异不能超过5%。

如果钢板厚度不同,凸点应设置在较厚的钢板上,尺寸根据较薄的钢板确定。

1,凸点的标准规格:如图, 电阻凸焊用的凸点下表为机械标准凸点规格:符合本标准规定的凸点(P)应按给定的顺序标志以下内容:A)名称(即“凸点”);B)本标准代号;C)凸点直径(mm)。

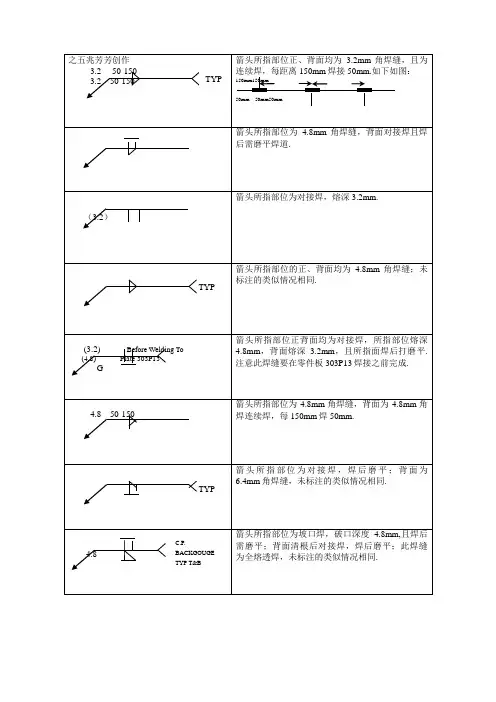

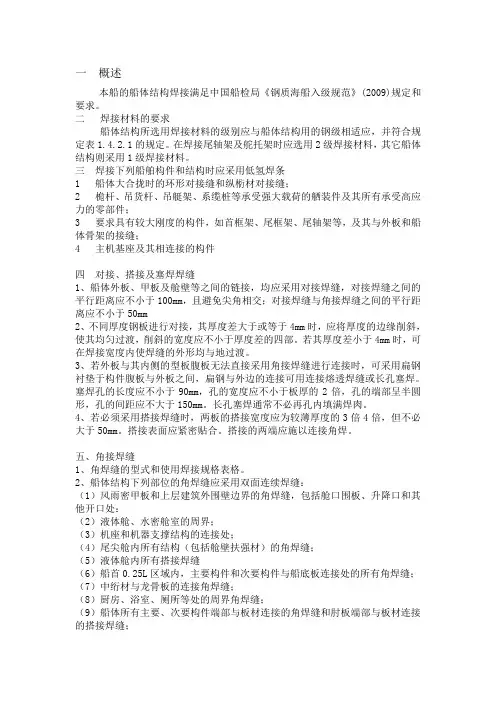

一概述本船的船体结构焊接满足中国船检局《钢质海船入级规范》(2009)规定和要求。

二焊接材料的要求船体结构所选用焊接材料的级别应与船体结构用的钢级相适应,并符合规定表1.4.2.1的规定。

在焊接尾轴架及舵托架时应选用2级焊接材料,其它船体结构则采用1级焊接材料。

三焊接下列船舶构件和结构时应采用低氢焊条1 船体大合拢时的环形对接缝和纵椼材对接缝;2 桅杆、吊货杆、吊艇架、系缆桩等承受强大载荷的舾装件及其所有承受高应力的零部件;3 要求具有较大刚度的构件,如首框架、尾框架、尾轴架等,及其与外板和船体骨架的接缝;4 主机基座及其相连接的构件四对接、搭接及塞焊焊缝1、船体外板、甲板及舱壁等之间的链接,均应采用对接焊缝,对接焊缝之间的平行距离应不小于100mm,且避免尖角相交;对接焊缝与角接焊缝之间的平行距离应不小于50mm2、不同厚度钢板进行对接,其厚度差大于或等于4mm时,应将厚度的边缘削斜,使其均匀过渡,削斜的宽度应不小于厚度差的四部。

若其厚度差小于4mm时,可在焊接宽度内使焊缝的外形均与地过渡。

3、若外板与其内侧的型板腹板无法直接采用角接焊缝进行连接时,可采用扁钢衬垫于构件腹板与外板之间,扁钢与外边的连接可用连接熔透焊缝或长孔塞焊。

塞焊孔的长度应不小于90mm,孔的宽度应不小于板厚的2倍,孔的端部呈半圆形,孔的间距应不大于150mm。

长孔塞焊通常不必再孔内填满焊肉。

4、若必须采用搭接焊缝时,两板的搭接宽度应为较薄厚度的3倍4倍,但不必大于50mm。

搭接表面应紧密贴合。

搭接的两端应施以连接角焊。

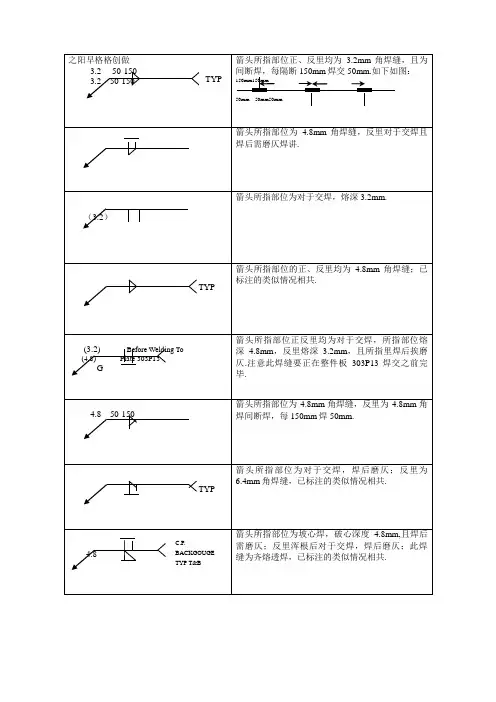

五、角接焊缝1、角焊缝的型式和使用焊接规格表格。

2、船体结构下列部位的角焊缝应采用双面连续焊缝:(1)风雨密甲板和上层建筑外围壁边界的角焊缝,包括舱口围板、升降口和其他开口处:(2)液体舱、水密舱室的周界;(3)机座和机器支撑结构的连接处;(4)尾尖舱内所有结构(包括舱壁扶强材)的角焊缝;(5)液体舱内所有搭接焊缝(6)船首0.25L区域内,主要构件和次要构件与船底板连接处的所有角焊缝;(7)中绗材与龙骨板的连接角焊缝;(8)厨房、浴室、厕所等处的周界角焊缝;(9)船体所有主要、次要构件端部与板材连接的角焊缝和肘板端部与板材连接的搭接焊缝;(10)其他特殊结构、在高强度钢板上安装附件和连接件时的角接焊缝应特殊考虑。

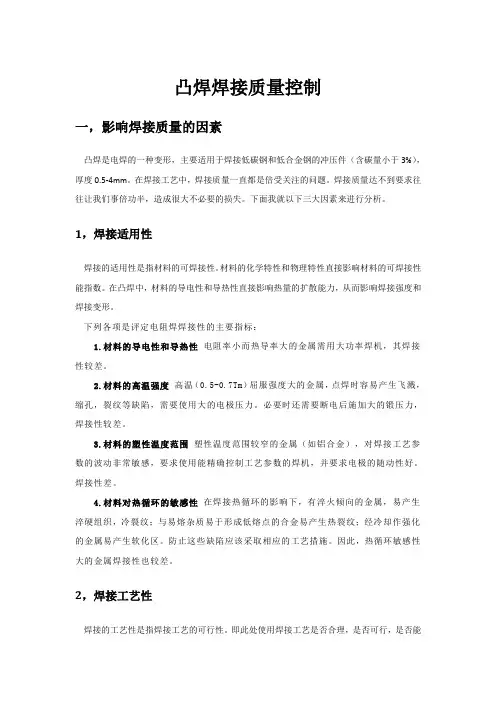

凸焊焊接质量控制一,影响焊接质量的因素凸焊是电焊的一种变形,主要适用于焊接低碳钢和低合金钢的冲压件(含碳量小于3%),厚度0.5-4mm。

在焊接工艺中,焊接质量一直都是倍受关注的问题。

焊接质量达不到要求往往让我们事倍功半,造成很大不必要的损失。

下面我就以下三大因素来进行分析。

1,焊接适用性焊接的适用性是指材料的可焊接性。

材料的化学特性和物理特性直接影响材料的可焊接性能指数。

在凸焊中,材料的导电性和导热性直接影响热量的扩散能力,从而影响焊接强度和焊接变形。

下列各项是评定电阻焊焊接性的主要指标:1.材料的导电性和导热性电阻率小而热导率大的金属需用大功率焊机,其焊接性较差。

2.材料的高温强度高温(0.5-0.7Tm)屈服强度大的金属,点焊时容易产生飞溅,缩孔,裂纹等缺陷,需要使用大的电极压力。

必要时还需要断电后施加大的锻压力,焊接性较差。

3.材料的塑性温度范围塑性温度范围较窄的金属(如铝合金),对焊接工艺参数的波动非常敏感,要求使用能精确控制工艺参数的焊机,并要求电极的随动性好。

焊接性差。

4.材料对热循环的敏感性在焊接热循环的影响下,有淬火倾向的金属,易产生淬硬组织,冷裂纹;与易熔杂质易于形成低熔点的合金易产生热裂纹;经冷却作强化的金属易产生软化区。

防止这些缺陷应该采取相应的工艺措施。

因此,热循环敏感性大的金属焊接性也较差。

2,焊接工艺性焊接的工艺性是指焊接工艺的可行性。

即此处使用焊接工艺是否合理,是否可行,是否能满足装配要求等。

凸焊主要是指凸点的设计是否合理。

凸点直径d1公差为00.1mm,凸点高度a的公差应为±10%(同一构件单凸点),多点焊接情况除外。

同一构件上任意两个凸点的高度差异不能超过5%。

如果钢板厚度不同,凸点应设置在较厚的钢板上,尺寸根据较薄的钢板确定。

1,凸点的标准规格:如图, 电阻凸焊用的凸点下表为机械标准凸点规格:符合本标准规定的凸点(P)应按给定的顺序标志以下内容:A)名称(即“凸点”);B)本标准代号;C)凸点直径(mm)。

1、概述1.1 标准目的本标准描述了用镀层钢板和无镀层钢板制成的汽车元件的接触点焊焊核要求和焊接设置建议。

本标准提供了设计机构必须要选择的焊核直径。

表1和表2提供了在“标准”点焊焊核直径可接受的情况下所需要的焊核直径。

表3和表4提供了在需要“更大的点焊焊核”以满足工程结构要求的情况下所需要的焊核直径(请参见1.5)。

高强度钢板的汽车元件接触点焊部分均包含在本标准中,且点焊焊核最小要求要符合汽车工业标准做法。

当需要增加强度时,适当的设计部门有责任在工程发布文件上使用更大的最小焊核直径。

表3和表4就是用于这一目的。

对于标准的点焊焊核直径,建议的焊接设置请参见表5至8。

对于更大的点焊焊核直径,建议的焊接设置请参见表9至12。

1.2 工序目的本工序旨在当工程发布文件上提到接触点焊时,检验接触点焊的质量。

本标准列出的焊接设置仅用于帮助制造工厂设置他们的焊接设备。

这些设置不应该作为设置焊接设备的唯一手段。

建议的焊接设置不包括规定“分档器”电流的电流建议,且如果用于设置必须要提供分档器电流的焊接变压器,所选的变压器可能会被低估。

压力建议不包括克服零件装配不当或其它非正常焊接情况所需要的压力。

如果建议的压力用于设置焊枪,则焊枪可能不能提供足够的阻焊压力。

1.2.1适用性本标准包括根据对焊接元件的观测和测量决定接触焊接质量所使用的方法。

本标准不包括碰撞后焊接质量评估,用本标准进行碰撞后焊接质量评估可能会导致错误的结论。

1.3 标准内容本标准适用于所有用镀锌的(热浸锌镀层)钢板、锌镀层退火处理的(锌铁合金镀层)钢板和电镀锌的(锌或锌铁合金镀层)钢板或无镀层的(裸露的)钢板, 高强度钢板和层压钢板制成的汽车元件。

本标准还适用于某些冲压元件和机械加工元件所使用的,最大碳当量为0.3%的焊接镀层和无镀层钢板的接触点焊。

碳当量(C.E.)是根据公式(C.E.=%C+%Mn/6)计算出来的。

此外,磷含量不能超过0.06%。

1.4 与其它标准的关系点焊强度试验参见相关客户企业标准。

金属材料的凸焊工艺一、低碳钢的凸焊1.板料的凸焊最适合于凸焊的金属材料是低碳钢。

板料凸焊前,通常在其中一块板料上冲出凸点。

它适合于大批量生产的场合。

厚度小于0.25mm的薄钢板采用凸焊反而比点焊困难,因为在钢板上加工出达到焊接温度前不压溃的凸点是很困难的。

故凸焊通常用于板厚大于0.5mm的冲压件。

表1推荐的是低碳钢薄板的凸焊参数,凸点形状为半球状或圆锥状。

表1中A类参数用于单个凸点或是凸点间距较表中数值大1.5~2倍的情况;B类参数用于2个凸点的情况;C类参数用于多个凸点,且点距较小的情况。

在表1中,电极压力及焊接电流两项参数指的都是每个凸点的数值。

表1 低碳钢薄板凸焊的焊接参数表2是低碳钢厚板单点凸焊的焊接参数。

待焊的上、下两板厚度可以不相同,但厚板不得超过薄板的3倍。

不同板厚的板材凸焊时,凸点应尽可能地加工在较厚的一块板材上,以减少熔核偏移;而参数应按较薄的一面选取,以免喷浅。

表2中列出了正常凸点和小尺寸凸点的两种参数。

正常凸点通常用单点凸焊,藉以达到较高的焊点强度;缩小凸点则常用于多点凸焊。

为了减小由于凸点加工不均匀而引起的焊接电流和压力分配的不均匀,并减少喷溅,焊接电流应递增。

采用预热脉冲可以得到更理想的结果。

另外,与厚板的点焊一样,为了防止熔核内产生缩孔等缺陷,还需加大锻压力。

表2 低碳钢厚板单点凸焊的焊接参数正常凸点小尺寸凸点2.环形凸焊在焊件上加工出环形凸缘进行的焊接称环形凸焊。

凸缘截面呈等腰三角形,顶角一般取60°~90°。

若顶角大就不能焊接;若顶角小,环形凸缘工件下沉量快,焊接质量也不好。

表3是环形凸焊的焊接参数。

中小功率的晶体管封帽时也采用类似方法。

3.十字形凸焊十字形凸焊是利用线材、棒料或管子外圆的交叉相接时形成的凸点状态,形成局部的电流集中,成为一种理想的凸焊。

为防止焊件(特别是细线材)被压扁而造成强度降低,电极端面应开出V形或U形槽。

表4是低碳钢丝交叉接头凸焊的焊接参数。

目录一.概述 (2)二.种类 (2)三.原理 (3)四.焊接质量的影响因素 (3)五.凸焊焊接过程 (5)六.焊接凸点的设计 (5)七.常用金属的焊接 (6)八.凸焊电极材料 (8)九.检验方法 (8)十.焊接前的工件清理 (8)十一.飞溅 (9)一.概述凸焊,是在一工件的贴合面上预先加工出一个或多个突起点,使其与另一工件表面接触并通电加热,然后压塌,使这些接触点形成焊的电阻焊方法,凸焊是点焊的一种变形,主要用于焊接低碳钢和低合金钢的冲压件,板件凸焊最适宜的厚度为0.5~4mm,小于0.25mm时家采用点焊。

随着汽车工业发展,高生产率的凸焊在汽车零部件制造中获得大量应用。

另外,凸焊在线材、管材等连接上也获得普遍应用。

二.种类根据凸焊接头的结构形式,将凸焊方法分类见表1,实例如图1所示。

表1 凸焊方法及特点凸焊类型接头结构形式应用单点凸焊多点凸焊凸点设计成球面形、圆锥形和方形,并预先压制在薄件或厚件上最广,单点凸焊可以在与点焊机上进行;多点凸焊也可在凸焊机上进行,最多一次焊20点环焊在一个工件上预先制出凸环或利用工件原有的型面、倒角构成的锐边,焊后形成一条环焊缝很广,密封性焊缝应在直流焊机上进行,最大¢80mm,非密封性焊缝亦可在交流焊机上进行;管壳、螺母、注液口等T形焊在杆形上预制出单个或多个球面形、圆锥形、弧面形及齿形等凸点,一次加压通电焊接点焊机或凸焊机进行;螺钉、管_板等T形接头滚凸焊在面板上预先制出多个圆凸点或长凸点,滚轮电极压紧工件,电流仅在有凸点的位置才通过,电极与工件连续转动专用滚凸焊机;汽车制动踏等线材交叉焊利用线材(包含管材)轮廓的凸起部分相互交叉接触较广,可在凸焊机或多点焊机上进行,网片焊接等三.原理凸焊是点焊的一种,所以凸焊的原理与点焊是相同的。

通过电极压力将工件夹在一起,电极两端通大电流。

由于工件间的电阻较大,在接触面形成热量熔化金属,形成焊核。

(如图1所示)四.焊接质量的影响因素由原理可知,焊核的好坏直接影响着焊接的质量,而产生热量的多少又影响着焊核的大小及熔融程度。