液压无键连接的装配及拆卸

- 格式:ppt

- 大小:1.07 MB

- 文档页数:10

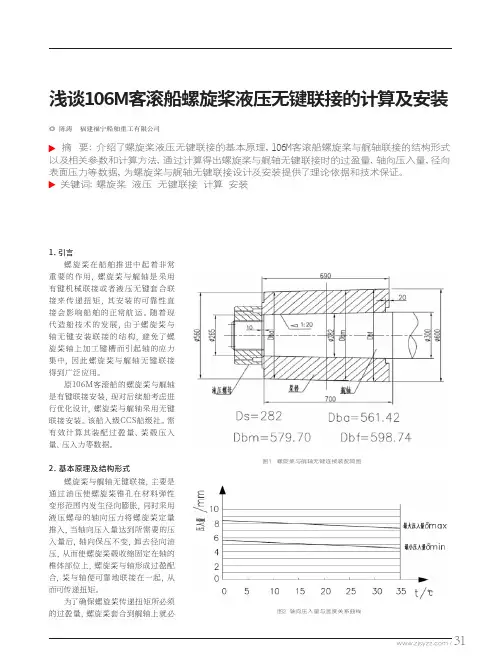

浅谈106M客滚船螺旋桨液压无键联接的计算及安装◎ 陈涛 福建福宁船舶重工有限公司摘 要:介绍了螺旋桨液压无键联接的基本原理,106M客滚船螺旋桨与艉轴联接的结构形式以及相关参数和计算方法,通过计算得出螺旋桨与艉轴无键联接时的过盈量、轴向压入量、径向表面压力等数据,为螺旋桨与艉轴无键联接设计及安装提供了理论依据和技术保证。

关键词:螺旋桨 液压 无键联接 计算 安装1.引言螺旋桨在船舶推进中起着非常重要的作用,螺旋桨与艉轴是采用有键机械联接或者液压无键套合联接来传递扭矩,其安装的可靠性直接会影响船舶的正常航运。

随着现代造船技术的发展,由于螺旋桨与轴无键安装联接的结构,避免了螺旋桨轴上加工键槽而引起轴的应力集中,因此螺旋桨与艉轴无键联接得到广泛应用。

原106M客滚船的螺旋桨与艉轴是有键联接安装,现对后续船考虑进行优化设计,螺旋桨与艉轴采用无键联接安装。

该船入级CCS船级社。

需有效计算其装配过盈量、桨毂压入量、压入力等数据。

2.基本原理及结构形式螺旋桨与艉轴无键联接,主要是通过油压使螺旋桨锥孔在材料弹性变形范围内发生径向膨胀,同时采用液压螺母的轴向压力将螺旋桨定量推入,当轴向压入量达到所需要的压入量后,轴向保压不变,卸去径向油压,从而使螺旋桨毂收缩固定在轴的椎体部位上,螺旋桨与轴形成过盈配合,桨与轴便可靠地联接在一起,从而可传递扭矩。

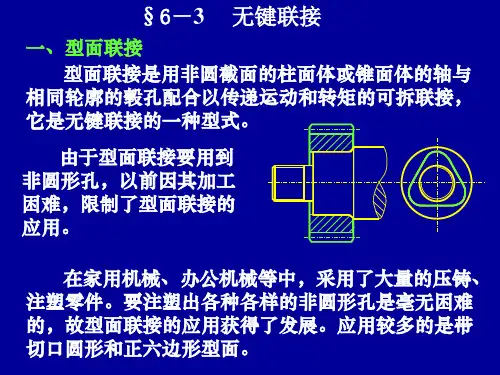

为了确保螺旋桨传递扭矩所必须的过盈量,螺旋桨套合到艉轴上就必图1 螺旋桨与艉轴无键连接装配简图图2 轴向压入量与温度关系曲线31 /小应力35℃时的轴向最小压入量δ= [-Sθ+式中:B=[ ()/ E +(1-VP35 = 40.15 N/mm表面压力P t( a= 4.522+0.031*(35-t) mm Pt=P35*=8.8788δ计算安装温度t℃时配合面的最大maxδmax =δmax =8.434-0.031t mmP max=P35*=8.8788δmax N/mm2因此,当安装温度t在0℃ ~35℃变化时,可计算出相应温度时的轴向最小压入量δtmin、最大压入量δtmax和3.2 螺旋桨直径 Dp 3.20m3.094X10×H/R 1.238X104.2 活塞内径 Dn 已知 290 mm4.3 液压螺母接触面积 Ah==1- v s 0.71 5.3柴油机直接驱动系数 C 1.2表1 主要参数表(5)t/℃05101520253035δtmin/mm 5.607 5.452 5.297 5.142 4.987 4.832 4.677 4.522δtmax/mm8.4348.2798.1247.9697.8147.6597.5047.349P t/ Mpa49.7848.4047.0345.6544.2842.9041.5340.15P max/ Mpa74.8873.5072.1370.7569.3768.0066.6265.25表2 螺旋桨安装温度下的δt与Pt32/ 珠江水运·2018·04最小表面压力P t 和允许表面最大压力P max,结果如表2所示 。

液压泵站卸压操作流程如下:

1.根据钻杆上部丝扣处接头的直径调节活节螺栓的伸出长度。

2.将两个活节螺栓分别与对应的卡瓦座使用销轴连接。

3.将两个夹紧油缸伸出使每对卡瓦之间有足够间隙。

4.使用钻机上的吊车将钻杆液压卸扣器吊起,并从钻杆底部套入

钻杆直至到达钻杆上部丝扣处。

5.将夹紧钳和卸扣钳分别置于动力头和钻杆上部丝扣的两侧。

6.将两个夹紧油缸收回夹紧钻杆上部丝扣,夹紧牢固后,使卸扣

油缸伸长,卸扣钳体绕钻杆接头中心回转进行卸扣。

7.如一次未卸开,可将夹紧油缸伸出松开钻杆接头,将卸扣油缸

收回,再次夹紧钻杆接头,伸出卸扣油缸达到卸扣目的。

8.完成卸扣之后,将两夹紧油缸伸出并取下钻杆液压卸扣器。

9.通过动力头的旋转卸下钻杆。

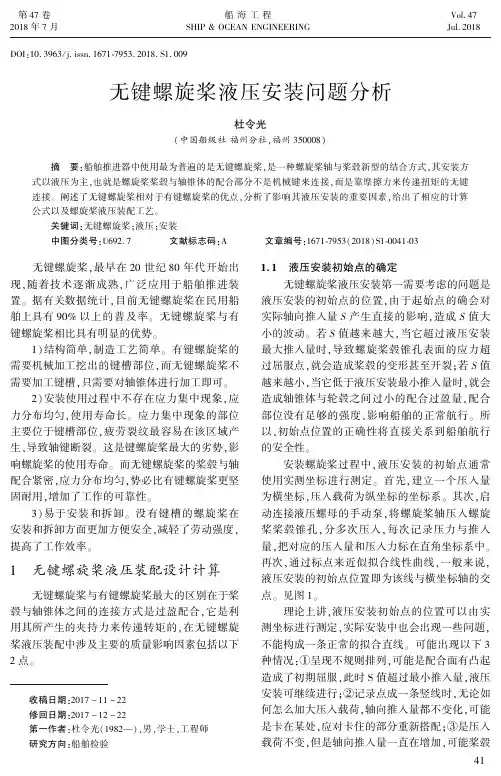

第47卷2018年7月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀船海工程SHIP&OCEANENGINEERING㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Vol.47Jul.2018㊀㊀㊀DOI:10.3963/j.issn.1671 ̄7953.2018.S1.009无键螺旋桨液压安装问题分析杜令光(中国船级社福州分社ꎬ福州350008)摘㊀要:船舶推进器中使用最为普遍的是无键螺旋桨ꎬ是一种螺旋桨轴与桨毂新型的结合方式ꎬ其安装方式以液压为主ꎬ也就是螺旋桨桨毂与轴锥体的配合部分不是机械键来连接ꎬ而是靠摩擦力来传递扭矩的无键连接ꎮ阐述了无键螺旋桨相对于有键螺旋桨的优点ꎬ分析了影响其液压安装的重要因素ꎬ给出了相应的计算公式以及螺旋桨液压装配工艺ꎮ关键词:无键螺旋桨ꎻ液压ꎻ安装中图分类号:U692.7㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀文章编号:1671 ̄7953(2018)S1 ̄0041 ̄03收稿日期:2017-11-22修回日期:2017-12-22第一作者:杜令光(1982 )ꎬ男ꎬ学士ꎬ工程师研究方向:船舶检验㊀㊀无键螺旋桨ꎬ最早在20世纪80年代开始出现ꎬ随着技术逐渐成熟ꎬ广泛应用于船舶推进装置ꎮ据有关数据统计ꎬ目前无键螺旋桨在民用船舶上具有90%以上的普及率ꎮ无键螺旋桨与有键螺旋桨相比具有明显的优势ꎮ1)结构简单ꎬ制造工艺简单ꎮ有键螺旋桨的需要机械加工挖出的键槽部位ꎬ而无键螺旋桨不需要加工键槽ꎬ只需要对轴锥体进行加工即可ꎮ2)安装使用过程中不存在应力集中现象ꎬ应力分布均匀ꎬ使用寿命长ꎮ应力集中现象的部位主要位于键槽部位ꎬ疲劳裂纹最容易在该区域产生ꎬ导致轴键断裂ꎮ这是键螺旋桨最大的劣势ꎬ影响螺旋桨的使用寿命ꎮ而无键螺旋桨的桨毂与轴配合紧密ꎬ应力分布均匀ꎬ势必比有键螺旋桨更坚固耐用ꎬ增加了工作的可靠性ꎮ3)易于安装和拆卸ꎮ没有键槽的螺旋桨在安装和拆卸方面更加方便安全ꎬ减轻了劳动强度ꎬ提高了工作效率ꎮ1㊀无键螺旋桨液压装配设计计算无键螺旋桨与有键螺旋桨最大的区别在于桨毂与轴锥体之间的连接方式是过盈配合ꎬ它是利用其所产生的夹持力来传递转矩的ꎬ在无键螺旋桨液压装配中涉及主要的质量影响因素包括以下2点ꎮ1.1㊀液压安装初始点的确定无键螺旋桨液压安装第一需要考虑的问题是液压安装的初始点的位置ꎬ由于起始点的确会对实际轴向推入量S产生直接的影响ꎬ造成S值大小的波动ꎮ若S值越来越大ꎬ当它超过液压安装最大推入量时ꎬ导致螺旋桨毂锥孔表面的应力超过屈服点ꎬ就会造成桨毂的变形甚至开裂ꎻ若S值越来越小ꎬ当它低于液压安装最小推入量时ꎬ就会造成轴锥体与轮毂之间过小的配合过盈量ꎬ配合部位没有足够的强度ꎬ影响船舶的正常航行ꎮ所以ꎬ初始点位置的正确性将直接关系到船舶航行的安全性ꎮ安装螺旋桨过程中ꎬ液压安装的初始点通常使用实测坐标进行测定ꎮ首先ꎬ建立一个压入量为横坐标ꎬ压入载荷为纵坐标的坐标系ꎮ其次ꎬ启动连接液压螺母的手动泵ꎬ将螺旋桨轴压入螺旋桨桨毂锥孔ꎬ分多次压入ꎬ每次记录压力与推入量ꎬ把对应的压入量和压入力标在直角坐标系中ꎮ再次ꎬ通过标点来近似拟合线性曲线ꎬ一般来说ꎬ液压安装的初始点位置即为该线与横坐标轴的交点ꎮ见图1ꎮ理论上讲ꎬ液压安装初始点的位置可以由实测坐标进行测定ꎬ实际安装中也会出现一些问题ꎬ不能构成一条正常的拟合直线ꎮ可能出现以下3种情况:①呈现不规则排列ꎬ可能是配合面有凸起造成了初期屈服ꎬ此时S值超过最小推入量ꎬ液压安装可继续进行ꎻ②记录点成一条竖线时ꎬ无论如何怎么加大压入载荷ꎬ轴向推入量都不变化ꎬ可能是卡在某处ꎬ应对卡住的部分重新搭配ꎻ③是压入载荷不变ꎬ但是轴向推入量一直在增加ꎬ可能桨毂14图1㊀液压安装初始点的确定锥面有屈服现象ꎬ应力曲线不规则变化ꎬ如果S值低于最小推入量ꎬ则应重新装配[1 ̄4]ꎮ1.2㊀轴向推入量与接触面压力的测定在螺旋桨安装过程中ꎬ因为螺旋桨轴的膨胀系数与桨毂的线膨胀系数都比较大ꎬ所以温度对桨毂和轴的安装影响非常大ꎮ一般情况下ꎬ必须根据工作中的温度来确定轴向推入量ꎬ确定工作温度的上下限ꎮ世界各地的航海区域的温度差异比较大ꎬ当船舶在热带航行时ꎬ最高温度可达35ħꎻ当船舶在冰上航行时ꎬ最低温度可为0ꎮ因此ꎬ一般情况下ꎬ把螺旋桨工作温度范围定为0~35ħꎮ无论哪个国家的船级社ꎬ都需要把工作温度控制在这个范围内ꎬ以此作为计算螺旋桨液压安装的接触面压力ꎬ以及轴向推入量的依据ꎮ轮毂通常由铜材料制成ꎬ桨轴由钢制成ꎬ因此ꎬ螺旋桨轴的线膨胀系数相较于桨毂的来说比较小ꎬ当温度升高ꎬ桨毂和轴之间过盈量减小ꎬ导致接触面压力降低ꎮ因此ꎬ选择35ħ作为最高上限温度来确定轴向推入量和接触面压力ꎮ当由于温度下降ꎬ海水温度达到螺旋工作温度的下限时ꎬ螺旋桨轴在桨毂孔内表面的综合应力应低于桨材料的许用应力ꎮ无键螺旋桨液压安装计算时ꎬ则螺旋桨轴向推入量S要求如下ꎮS1<S<S2S1=1K[47750ˑ104NeAneC1E1+C2E2æèçöø÷+(a2-a1)(35-t)d1+0.03]S2=1K[0.7ReHd1K22-13K42+1C1E1+C2E2æèçöø÷-(a2-a1)td1]式中:S2为最大轴向推入量ꎬmmꎻS1为最小轴向推入量ꎬmmꎻNe为螺旋桨轴的额定功率ꎬkWꎻne为Ne时的转速ꎬr/minꎻK为螺旋桨轴端锥度ꎬKɤ115ꎻt为螺旋桨套合时的温度ꎬħꎻA为理论接触面积ꎬmm2ꎻReH为螺旋桨材料的屈服点ꎬMPaꎻE2为螺旋桨弹性模数ꎬE2=11.77ˑ104MPa(铜质)ꎻE1为桨轴弹性模数ꎬE1=20.6ˑ104MPa(钢质)ꎻa2为螺旋桨的线膨胀系数ꎬa2=18ˑ10-6/ħ-1(铜质)ꎻa1为桨轴的线膨胀系数ꎬa1=11ˑ10-6/ħ-1(钢质)ꎻμ2为螺旋桨的泊松比ꎬμ2=0.34(铜质)ꎻμ1为桨轴的泊松比ꎬμ1=0.30(钢质)ꎻd2为桨毂的平均外径ꎬmmꎻd1为套合接触长度范围内轴的平均直径ꎬmmꎻd0为轴中孔直径ꎬmmꎻC1㊁C2为参数ꎬC1=d21+d20d21-d20-μ1ꎬC2=d22+d21d22-d21+μ2ꎮ在0ʎC时ꎬ作用在桨毂上的最大等效单轴向应力应小于等于70%的螺旋桨屈服应力ꎬ不大于0.2%非比例伸长应力ꎮ无键螺旋桨液压安装计算时ꎬ轴向推力也可以满足下式ꎮ在35ħ时最小表面压力:p35=SFTAB-SFK2+μ2+BFVTæèçöø÷2æèçöø÷㊀㊀在35ħ时最小推入量:S35=p35d1K1E2d22+d21d22-d21+μ2æèçöø÷+1E1(1-μ1)æèçöø÷㊀㊀当温度t<35ħ时ꎬ温度为t时的相应最小表面压力:pt=p35StS35㊀㊀温度为t时的最小推入量:St=S35+d1K(a2-a1)(35-t)㊀㊀温度0ħ时最大许用表面压力:Pmax=0.7ReH(K22-1)3K42+1㊀㊀温度0ħ时最大推入量:Smax=pmaxp35S352㊀装配工艺无键螺旋桨液压安装可以分为干装配与湿装配两种装配形式:干装配ꎬ即安装螺旋桨时ꎬ单纯地利用液压千斤顶施加轴向压力将螺旋桨压入ꎬ24获得所需的过盈量ꎬ来满足所需传递的转矩ꎻ湿装配ꎬ即在轮毂孔表面上开设一个油槽ꎬ使轴向长槽与径向环槽相互贯通ꎬ将一定压力的液压油压入油槽ꎬ在轴锥体与桨毂之间形成油膜ꎬ使桨毂扩张ꎮ压入过程中ꎬ用二者之间的摩擦力来代替轴向压力ꎬ由于摩擦系数减小ꎬ此时所需轴向压入力也减小ꎮ事实证明ꎬ湿装配的轴向压入力只相当于干装配的1/3ꎬ甚至更少ꎮ湿装配完成后ꎬ把油压降至零ꎬ放置大约5minꎬ可以恢复到干装配初期的摩擦系数ꎬ能够保证安装配合的可靠性ꎬ因此ꎬ工程中通常采用湿装配[5 ̄6]ꎮ无键螺旋桨的液压安装的工艺程序如下ꎮ1)对桨毂锥孔与轴锥体的表面配合拂刮ꎬ用蓝油检查二者配合情况ꎬ保证接触点均匀ꎬ使其实际接触面积大于等于理论接触面积的75%ꎬ每个25mmˑ25mm的单位区域上都不少于2~4个蓝油斑点ꎮ2)用洗涤液彻底清洗桨毂孔和轴锥体表面ꎬ确保二者需要的接触面没有油脂或其他污物ꎬ也要保证两个表面上没有划痕或者凸起ꎮ3)对桨毂和轴锥体进行冷却放置ꎬ保证桨毂和轴锥体的温度大致相等ꎬ并测量此时的具体温度ꎮ4)将桨毂扩大用油泵㊁压入用油泵㊁油压千斤顶㊁桨毂在螺旋桨上安装好ꎬ并拧紧千斤顶油缸ꎮ将千斤顶油压泵调到14MPa左右ꎬ然后安装百分表ꎬ调整刻度至零ꎮ5)按照预测的初始安装点ꎬ用桨毂扩大用油泵与压入用油泵同时向桨毂泵油ꎬ当千分表读数为2mm时停止泵油ꎬ稳压2minꎬ记录此时的轴向推入量和表面压力ꎮ6)桨毂扩大用油压卸载ꎬ30min后拆除千斤顶油压ꎬ密切注意千分表是否有变化ꎬ以判断安装质量的可靠性ꎬ假如安装可靠ꎬ即可在艉轴上旋紧艉轴后螺母ꎬ拆除油泵㊁千斤顶等工具ꎬ用螺塞堵紧桨毂注油孔ꎮ不能稳压或压力达不到ꎬ则应重新拂磨ꎮ7)记录桨毂前端面和轴锥体的相对位置ꎬ以便后期检查螺旋桨的径向角度的偏移与轴向位移等参数ꎮ3㊀结论无键螺旋桨安装方式采用液压安装ꎬ可以节省人力和物力的消耗ꎬ操作时间少ꎬ且配合良好ꎬ可靠性高ꎬ又具有拆装安全方便的特点ꎬ因此ꎬ广泛被用于新建大型船舶螺旋桨的连接ꎮ本文详细分析了无键螺旋桨液压安装过程中重要参数的设置与计算方案ꎬ给出了具体的装配工艺流程以及具体操作方式ꎬ为船舶安装技术人员在无螺旋桨装配问题上提供指导与参考ꎮ参考文献[1]王卓楠.无键螺旋桨液压安装和计算[J].船舶ꎬ2000(5):62 ̄64.[2]杨红军ꎬ秦建国.无键螺旋桨的压入计算与安装[J].江苏船舶ꎬ2013(6):39 ̄41.[3]胡青青ꎬ吕友ꎬ周靖.浅析无键螺旋桨液压安装的计算[J].科技前沿ꎬ2013(4):51 ̄53.[4]汪盛军.螺旋桨液压连接计算安装要求及步骤.[J].中国水运ꎬ2010(9):7 ̄8.[5]丁连生ꎬ陈廷明.无键螺旋桨安装工艺探讨[J].中国水运ꎬ2004(4):25 ̄26.[6]王万灶.无键液联接雜浆安装过程研究及可视化仿真[D].武汉:武汉理工大学ꎬ2012.AnalysisofHydraulicInstallationoftheKeylessPropellerDULi ̄guang(FuzhouBranchofChinaClassificationSocietyꎬFuzhou350008ꎬChina)Abstract:Thekeylesspropelleristhemostcommontypeusedinmarinepropulsionsystemꎬwhichismainlyhydraulicallyinstalled.Thecooperationpartbetweenthepropellerandthetailshafttransmitsthetorqueonlybythefrictionforceꎬanddoesnotneedtobeconnectedbyamechanicalkey.Theadvantagesofkeylesspropellerscomparedtothekeyedpropellerswerede ̄scribed.Theimportantfactorsaffectingtheirhydraulicinstallationwereanalyzed.Thecorrespondingcalculationformulawasgiv ̄enꎬandthepropellerhydraulicassemblyprocesswassetforth.Keywords:keylesspropellerꎻhydraulicꎻinstallation34。

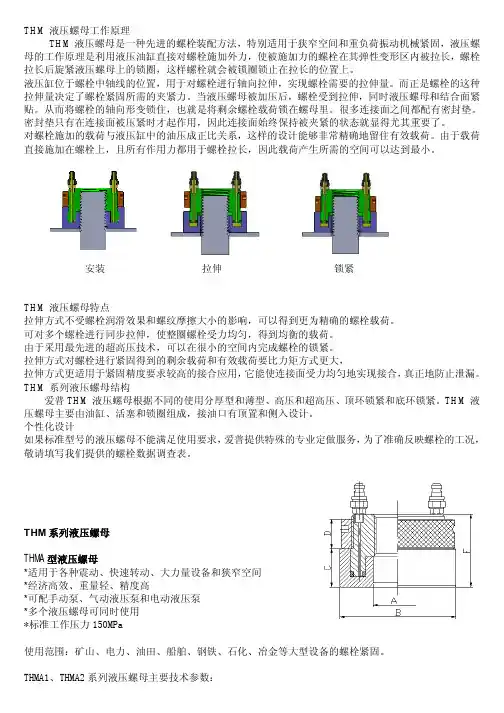

THM液压螺母工作原理THM液压螺母是一种先进的螺栓装配方法,特别适用于狭窄空间和重负荷振动机械紧固,液压螺母的工作原理是利用液压油缸直接对螺栓施加外力,使被施加力的螺栓在其弹性变形区内被拉长,螺栓拉长后旋紧液压螺母上的锁圈,这样螺栓就会被锁圈锁止在拉长的位置上。

液压缸位于螺栓中轴线的位置,用于对螺栓进行轴向拉伸,实现螺栓需要的拉伸量。

而正是螺栓的这种拉伸量决定了螺栓紧固所需的夹紧力。

当液压螺母被加压后,螺栓受到拉伸,同时液压螺母和结合面紧贴。

从而将螺栓的轴向形变锁住,也就是将剩余螺栓载荷锁在螺母里。

很多连接面之间都配有密封垫。

密封垫只有在连接面被压紧时才起作用,因此连接面始终保持被夹紧的状态就显得尤其重要了。

对螺栓施加的载荷与液压缸中的油压成正比关系,这样的设计能够非常精确地留住有效载荷。

由于载荷直接施加在螺栓上,且所有作用力都用于螺栓拉长,因此载荷产生所需的空间可以达到最小。

安装拉伸锁紧THM液压螺母特点拉伸方式不受螺栓润滑效果和螺纹摩擦大小的影响,可以得到更为精确的螺栓载荷。

可对多个螺栓进行同步拉伸,使整圈螺栓受力均匀,得到均衡的载荷。

由于采用最先进的超高压技术,可以在很小的空间内完成螺栓的锁紧。

拉伸方式对螺栓进行紧固得到的剩余载荷和有效载荷要比力矩方式更大,拉伸方式更适用于紧固精度要求较高的接合应用,它能使连接面受力均匀地实现接合,真正地防止泄漏。

THM系列液压螺母结构爱普THM液压螺母根据不同的使用分厚型和薄型、高压和超高压、顶环锁紧和底环锁紧。

THM液压螺母主要由油缸、活塞和锁圈组成,接油口有顶置和侧入设计。

个性化设计如果标准型号的液压螺母不能满足使用要求,爱普提供特殊的专业定做服务,为了准确反映螺栓的工况,敬请填写我们提供的螺栓数据调查表。

THM系列液压螺母THMA型液压螺母*适用于各种震动、快速转动、大力量设备和狭窄空间*经济高效、重量轻、精度高*可配手动泵、气动液压泵和电动液压泵*多个液压螺母可同时使用*标准工作压力150MPa使用范围:矿山、电力、油田、船舶、钢铁、石化、冶金等大型设备的螺栓紧固。

液压钳内部安装方法液压钳是一种常见的工具,用于夹持、拧紧或剪断物体。

正确安装液压钳的内部元件至关重要,不仅可以确保其正常运作,还能延长其使用寿命。

在本文中,我们将介绍液压钳内部元件的安装方法,帮助您正确安装液压钳并进行维护。

第一步:准备工具和材料在开始液压钳内部安装之前,您需要准备以下工具和材料:1. 液压钳的内部元件,包括活塞、油缸和密封件等。

2. 一套专用液压工具,例如油管钳、扳手等。

3. 清洁工具,例如擦布和刷子。

4. 液压油,确保使用正确规格的液压油。

第二步:拆卸液压钳的内部元件在安装液压钳的新内部元件之前,您需要先拆卸旧的元件。

首先,将液压钳放置在平坦的工作台上,并使用适当的工具打开液压钳的夹紧装置。

然后,小心地取出液压钳的活塞和油缸等内部元件,并将其放置在干净的表面上。

第三步:清洁液压钳的内部空间在安装新的内部元件之前,需要清洁液压钳的内部空间。

使用干净的擦布和刷子清除残留的润滑剂、灰尘和其他污垢。

确保内部空间干净无尘后,您可以开始安装新的内部元件。

第四步:安装活塞和油缸首先,将液压钳的活塞插入油缸中。

确保活塞与油缸完全对齐,并小心地推入,直到达到所需的位置。

如果活塞与油缸之间有任何间隙或摩擦,可能会影响液压钳的正常运作。

然后,使用适当的工具和技术将活塞固定在油缸中。

根据液压钳的设计和制造商的指示,可能需要使用扳手或其他工具来紧固活塞。

确保紧固力度适中,过紧或过松都会影响液压钳的使用效果。

第五步:安装密封件安装完活塞和油缸后,需要安装相应的密封件。

液压钳的密封件通常位于活塞和油缸之间,用于防止液压油泄漏。

根据液压钳的设计,将密封件正确安装到活塞和油缸的接触面上。

确保密封件完整且没有损坏。

第六步:润滑和测试在重新安装液压钳的内部元件之前,您需要润滑其各个部件。

使用适当规格的液压油,将润滑油涂抹在活塞、油缸和其他可移动部件上。

确保润滑油覆盖整个表面,并且没有漏掉任何零部件。

安装完毕后,对液压钳进行测试。

煤矿工作面液压支架快速拆除工艺及应用摘要:本文讨论了煤矿工作面液压支架快速拆除的工艺及其应用。

该工艺包括铲除废渣、松动锚杆、反转支架液压系统、将支架转移至运输线路上、拆卸支架组件和清理残留物等步骤。

快速拆除工艺的应用可以提高生产率和机械利用率,减少安全事故和工人劳动强度。

关键词:煤矿工作面;液压支架;快速拆除;工艺及应用煤矿工作面液压支架是支撑煤炭开采过程中煤墙的重要设备。

然而,在日常生产过程中,这些支架需要经常进行维护或更换,以维护其正常工作状态。

因此,快速拆除煤矿工作面液压支架的工艺与应用成为了一个关键问题。

一、某煤矿工程概况以某煤矿工程为例。

该工程旨在开发一种快速拆除煤矿工作面液压支架的技术,以提高煤矿生产效率和安全性。

该技术主要涉及设计和制造一个能够快速拆卸液压支架的工具,并建立相应的操作流程和安全规范。

该技术的应用可大大减少拆卸液压支架的时间和劳动力成本,从而提高生产效率。

该工程需要联合煤炭开采企业进行试验和改进,以逐步提高技术的稳定性和可靠性,同时考虑如何适应不同规模和类型的煤矿。

具体工作包括技术评估、工具设计和制造、操作流程制定、试验和改进等。

在实施过程中需要充分考虑安全因素,确保每一个操作流程符合煤矿生产的安全规范。

该技术的成功应用将为煤矿生产领域带来深远的影响。

除了提高生产效率和安全性,还能减少工人接触液压支架的风险,降低了工伤风险,减少生产事故发生的可能性。

二、液压支架快速拆除工艺存在的问题2.1工艺流程繁琐传统的液压支架拆卸工艺需要多个步骤,包括解除架子内部的压力、拆卸某些支架元件、拆卸主油缸等,需要多名操作人员的配合。

这些操作步骤过于繁琐、时间耗费过多,并且涉及到大量的重量级物件,会增加工人劳动强度和安全风险。

2.2需要专业技能传统的液压支架拆卸需要专业技能,需要工人经过一定的培训和实践,才能够完成液压支架的拆卸工作。

这要求企业需投入大量的培训和学习成本,提高了招聘和管理的难度。

二液压泵拆装实训2.1实训目的液压动力元件——液压泵是液压系统的重要组成部分,通过对液压泵的拆装实训以达到下列目的:1、进一步理解常用液压泵的结构组成及工作原理。

2、掌握的正确拆卸、装配及安装连接方法。

3、掌握常用液压泵维修的基本方法。

2.2实训用液压泵、工具及辅料1、实习用液压泵:齿轮泵2 台、叶片泵2 台、轴向柱塞泵 1 台。

2、工具:内六方扳手2 套、固定扳手、螺丝刀、卡簧钳等。

3、辅料:铜棒、棉纱、煤油等。

2.3实训要求1、实习前认真预习,搞清楚相关液压泵的工作原理,对其结构组成有一个基本的认识。

2、针对不同的液压元件,利用相应工具,严格按照其拆卸、装配步骤进行,严禁违反操作规程进行私自拆卸、装配。

3、实习中弄清楚常用液压泵的结构组成、工作原理及主要零件、组件特殊结构的作用。

2.4实训内容及注意事项在实习老师的指导下,拆解各类液压泵,观察、了解各零件在液压泵中的作用,了解各种液压泵的工作原理,按照规定的步骤装配各类液压泵。

2.4.1齿轮泵型号:CB-B 型齿轮泵。

结构:泵结构见图2-1 及图2-2。

2.4.1.1工作原理在吸油腔,轮齿在啮合点相互从对方齿谷中退出,密封工作空间的有效容积不断增大,完成吸油过程。

在排油腔,轮齿在啮合点相互进入对方齿谷中,密封工作空间的有效容积不断减小,实现排油过程。

图2-1 外啮合齿轮泵结构示意图图2-2 齿轮泵结构示意图1-后泵盖2-滚针轴承3-泵体4-前泵盖5-传动轴2.4.1.2拆装步骤1、拆解齿轮泵时,先用内六方扳手在对称位置松开6个紧固螺栓,之后取掉螺栓,取掉定位销,掀去前泵盖4,观察卸荷槽、吸油腔、压油腔等结构,弄清楚其作用,并分析工作原理。

2、从泵体中取出主动齿轮及轴、从动齿轮及轴。

3、分解端盖与轴承、齿轮与轴、端盖与油封。

(此步可以不做)4、装配步骤与拆卸步骤相反。

2.4.1.3拆装注意事项1、拆装中应用铜棒敲打零部件,以免损坏零部件和轴承。

液压顶的拆卸及维修方法

1.拆卸方法:

•取下液压千斤顶加油口皮塞,把加油口朝下放在四方铁盒上。

•将液压千斤顶放油阀松开取出,油开始放出。

•取下掀手连杆,使用梅花扳手和0.8米管子逆时方向旋开小泵,用尖嘴钳撬开垫片,取出6#钢球。

•将液压千斤顶夹在台钳上,使用管子钳将顶帽逆时针方向松开,取下。

•用皮锤敲打外套,取下外套。

•拔出活塞杆,如拔不出,用尖嘴钳取出底座放油阀孔内的矩形橡胶圈,倒出8#

钢球,用长嘴气枪伸到底座放油阀孔里面吹气(需控制气量),活塞杆会弹出,注意要对准墙体,避免弹出造成人员受伤。

•取下液压千斤顶活塞尼龙密封件后,再把活塞杆重新放入油缸的部位。

使用管子钳夹住油缸逆时针方向旋出,这样管子钳加力时可避免油缸变形夹扁。

•用自攻螺丝拧入钢球挡片,用钳子拔出挡片,取出6#钢球。

如不光滑或破损则

需更换。

观察三个钢球凹孔是否圆形光滑。

1.维修方法:

•液压千斤顶在日常使用中,应注意保养维护工作,定期更换液压油,清洗油缸和活塞等部件,以保证其正常工作。

•如发现液压千斤顶出现漏油、压力不足、升降缓慢等故障,应及时进行维修。

维修前应先找出故障原因,然后有针对性地进行拆卸和检修。

•更换密封件、油封等易损件时,应选用合适的型号和规格,并按照正确的安装方法进行安装。

•维修完成后,应进行试压和检查,确保液压千斤顶工作正常、安全可靠。

鉴定材料无键轴套配合新型拆装方式的研究与实施负责单位:攀钢集团西昌钢钒有限公司维修中心二〇一六年十月目录1前言 (1)2试验 (2)2.1 利用液氮作为深度制冷剂,得出冷缩曲线系数表的试验方法和技术路线 (4)2.2 采用高压油泵轴套内部注压,得出膨胀曲线系数表的试验方法和技术路线 . 72.3 液压辅助拆装机构试验方法和技术路线 (10)3工业现场实践情况 (11)4效益分析 (12)4.1经济效益 (12)5.2社会效益 (12)5项目的突破及创新点 (12)6结论 (12)参考文献 (13)鉴定材料:无键轴套配合新型拆装方式的研究与实施1.前言无键轴套配合是一种传动机械部件,即一种适用于轴孔连接的无键连接紧固装置,通过过盈配合达到传达扭矩的目的,工作中传递较大扭矩时,不容易损坏部件。

目前较精密的连续生产工艺设备中采用此类部件传递扭矩已经普及化,无键轴套配合的装配采用热膨胀传统方式装配较为普遍,但热拆装已满足不了特种设备的拆装要求,拆除时受到较多的约束条件限制,目前国内外主要推行冷拆、液压方式拆装,拆除成功率得到很大的提高,而且不损坏机械部件内部接触部位。

2、现状无键轴套配合运用在轧钢系统较为普遍,辊道系统、步进梁销轴、开卷机组联轴器、活套电机接手、吊车车轮等多个部位,连续生产系统检修模式多为定修模式,需要定期更换辊道辊子、步进梁销轴、开卷机开盖、电机解体、车轮更换等作业任务,势必进行的工作就是对以上配合部位的轴、套进行拆装。

长期实践证明,常规的锤击、加热、顶升等方式拆除成功率较低,以至于进行破坏性拆除,破坏性拆除恢复困难,极大的制约恢复生产所具备的条件,而且购置加急备件费用攀钢集团西昌钢钒有限公司维修中心成本较高。

西昌钢钒维修中心对此成立技术攻关组,对轧钢系统无键轴套配合部位归纳,总结形成一套适合于各个配合部位的施工拆装方法,以便快速针对相关部位实施拆除。

2、液氮组装方式研究与实施2.1液氮性能研究冷拆装工艺是指在进行拆装作业时,将轴类零件冷却至低于室温的某一温度后,再与处于室温的孔类零件进行拆装的一种拆装工艺。

键的装配与拆卸

王洪恩

【期刊名称】《农业开发与装备》

【年(卷),期】1996(000)005

【摘要】农业机械常用的键有平键、月牙键、滑键、花键、楔键5种。

在农机维修中,如果拆装不当,容易造成机件损坏或形成事故隐患。

下面介绍一下这5种键的装配方法及拆卸时的注意事项。

键的装配方法: 1.平键的装配。

装配后,平键的两侧应有一定的过盈量,键的顶面轮壳之间应留有间隙,键的底面应与轴上的键槽良好接触。

轮壳、轴、键装配时若过紧,可以锉修,但不能有松动,否则易使键剪切损坏。

【总页数】2页(P14-15)

【作者】王洪恩

【作者单位】

【正文语种】中文

【中图分类】S220

【相关文献】

1.无键螺旋桨液压拆卸缓解冲击方法改进 [J], 蔡鹏飞;朱兴元;熊文娟

2.基于拆卸和拆卸约束矩阵的装配序列规划 [J], 吕风县;张桂香;张庆洪

3.快速拆卸钩头楔键的简易工具 [J], 王丽滨

4.机车的销、键、锁片拆卸四法 [J], 宫尚

5.平键连接轮毂拆卸卡滞问题研究 [J], 韩伟;杨世娇;邱城;弓宇;李金峰;吴哲

因版权原因,仅展示原文概要,查看原文内容请购买。