金属压力加工车间设计01 车间设计概述

- 格式:pptx

- 大小:6.09 MB

- 文档页数:20

压力加工车间设计方案本文将对压力加工车间的设计方案进行详细讨论。

压力加工车间是一个关键部门,它在各个行业中起着至关重要的作用。

一个良好设计的压力加工车间将能够提高工作效率、保证产品质量,并确保员工的安全和舒适。

下面是一个完整的压力加工车间设计方案。

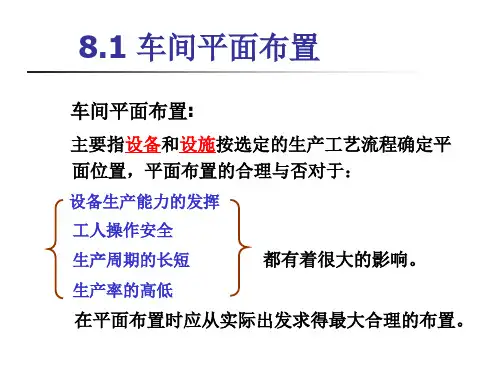

1. 车间布局在设计压力加工车间的布局时,有几个重要因素需要考虑:1.1 工作流程首先,需要确定工作流程并确定每个工作区的位置。

通常的工作流程包括原料存储、加工区、装配区和成品仓库。

确保每个工作区之间的距离尽可能小,以便减少物料和人员的移动时间。

1.2 安全要求安全是设计车间布局时最重要的考虑因素之一。

确保通道、紧急出口和紧急停机按钮的位置合理,并标明出口和紧急设备的位置。

此外,为每个工作区提供充足的空间,以确保员工的安全和舒适。

1.3 能源消耗有效利用能源资源是设计车间布局时的另一个关键考虑因素。

将设备和机器放置在能够最大程度减少能源消耗的位置。

此外,考虑使用自然光和自然通风来减少人工照明和通风系统的使用,从而降低能源消耗。

2. 设备选择在压力加工车间中,正确选择设备将对产品质量和工作效率产生巨大影响。

以下是一些需要考虑的设备选项:2.1 压力机压力加工车间的核心设备是压力机。

选择适合预期产品规格和产能的压力机非常重要。

确保压力机具备稳定的操作能力和可靠的性能。

此外,考虑到未来的生产需求,选择可扩展的压力机将是一个明智的选择。

2.2 辅助设备除了压力机之外,还需考虑一些辅助设备,例如传输带、输送机、计量设备等。

这些设备将帮助加工流程更高效,并减少人工干预。

2.3 自动化系统考虑引入自动化系统以提高生产效率。

自动化系统可以帮助节省人力和时间,并提供更高的精确性和一致性。

自动化设备如机器人和PLC控制系统可以实现生产线的自动化操作。

3. 环境控制在压力加工车间中,环境控制是至关重要的。

以下是一些需要考虑的环境控制要点:3.1 温度和湿度控制确保车间内的温度和湿度保持在适宜的范围内,这对于产品加工和工人的舒适度都是至关重要的。

金属压力加工车间设计第二版教学设计前言随着科技的不断发展,金属加工技术得到不断优化,金属加工行业所需人才也越来越多。

本教学设计旨在教授金属压力加工的相关知识,培养学生的机械制造能力,提高其就业竞争力。

课程目标本课程旨在通过课堂教学,帮助学生了解金属压力加工的基本原理,掌握相应的金属加工操作技巧,提高学生对金属材料的工艺认识,培养学生独立思考和问题解决的能力。

课程安排第一周:金属材料概述及性能测试•了解金属材料的基本分类及特性;•掌握金属材料的力学性能测试方法;•学习金属材料的热处理和表面处理。

第二周:金属加工工艺概述•了解常见的金属加工工艺;•掌握金属加工设备的使用方法;•学习工艺流程的设计方案和制作。

第三周:金属压力加工机械操作•学习金属压力加工机床的安全操作规程;•了解压力加工行业的常用工具及其操作方法;•学习压力加工的参数设置和工艺流程。

第四周:金属压力加工案例分析•分析压力加工过程中可能出现的问题和解决方法;•学习常见的金属材料压力加工工艺流程;•练习独立思考,设计自己的金属加工方案。

教学方法本课程将采用理论授课、案例分析和实践操作相结合的教学方法。

学生每周都要掌握所学内容,并提交作业。

此外,我们将不定期邀请行业专家来授课,帮助学生更好地了解行业发展现状及未来趋势。

教材及参考书目1.珂爱金属加工工具发展史;2.《金属材料选型及性能测试手册》;3.《金属压力加工实用技术》;4.《机械制造工艺》。

实践操作学生将在压力加工车间进行实际操作,学习金属压力加工的实际应用技能。

学生将完成金属热处理、表面处理、加工工艺流程设计、压力加工等操作工作,以练习和巩固所学知识。

考核方式本课程采取综合评估的考核方式。

结合学生参与课堂讨论和实际操作的情况,将考察以下方面: * 日常课堂表现; * 课堂讨论和作业分析; * 实际操作能力;* 期末论文。

总结金属压力加工技术在现代工业中得到了广泛应用,学习该技术可以培养学生的机械制造能力,提高其就业竞争力。

金属压力加工车间设计第二版课程设计一、设计任务本次课程设计旨在为学生提供一个完整的金属压力加工车间设计方案,包括车间的布局设计、设备选型、工艺流程设计及车间管理等内容,力求使学生能够掌握金属压力加工车间设计的基本方法和技能。

二、设计要求1.车间面积:1000~1200平方米;2.车间结构形式:钢结构或混凝土结构;3.车间布局:按照生产工艺和生产流程进行布局,并考虑到压力机的运行、料件的存放、人员的出入等因素;4.设备选型:根据生产实际需求,选择适当的压力机、切割机、折弯机、钻孔机等设备,并进行合理布局;5.工艺流程设计:按照金属压力加工工艺要求,设计出完整的加工流程,并在车间布局和设备选型的基础上进行合理的安排;6.车间管理:根据车间规模和人员数量,设计出有效的车间管理方案,包括人员分工、生产调度、产品质量控制等内容。

三、设计步骤本次设计分为以下几个步骤:3.1 参考文献调研通过查阅相关的金属压力加工的文献资料,了解目前金属压力加工车间的布局、设备选型、工艺流程以及车间管理等方面的发展现状和趋势。

3.2 车间布局设计结合生产工艺和生产流程,设计出车间的布局方案并进行排布。

车间布局需要合理配置设备和储料区,以及员工的工作区和生产流线,使生产作业可以顺畅进行。

3.3 设备选型及布局按照设计好的生产流程,选择适当的压力机、切割机、折弯机、钻孔机等设备,并进行布置。

合理的设备配置和布局有利于提高生产效率和产品质量。

3.4 工艺流程设计及生产调度在完成车间布局和设备选型之后,需要根据生产实际需求,设计出完整的加工工艺流程,并进行生产调度,从而保证生产流程能够有序进行。

3.5 车间管理方案设计针对车间规模和人员数量,设计出有效的车间管理方案,包括人员分工、生产调度、产品质量控制等内容,以实现生产管理的规范化和科学化。

四、设计成果完成本次课程设计,应提交如下成果:1.金属压力加工车间布局方案设计图纸;2.设备选型及布局图纸;3.加工工艺流程设计图纸;4.生产调度表;5.车间管理方案设计文档。

工厂/车间设计指导书(金属方向) 1. 车间设计任务书1.1车间的生产规模、生产的品种(1)车间规模:年产2、20、50、100、150万吨(产量自选1种)X及X合金管材、棒材、带材、板材(型材自选1种)车间(2)产品品种和规格:(自选1种)1)铜及铜合金(品种和规格在教材p37表3-12、p41表3-14、表3-15 p63表4-17中选择一种)2)铝及铝合金(品种和规格在教材p37表3-12、p41表3-13、p62表4-15中选择一种)3)镁及镁合金(品种和规格在教材p37表3-12、p41表3-14和3-15中选择一种)4)钛及钛合金(品种和规格在教材p37表3-12、p72表4-25和4-24中选择一种)5)稀有金属(品种和规格在教材p37表3-12、p42表3-16、p78表4-27-4-30中选择一种)6)钢(品种和规格在教材p49表4-3、p53表4-8和p184表6-11中选择一种)例:本设计任务是设计一个年产量50000吨的铝型材挤压车间,生产的产品有:窗帘导轨、卷闸、纱窗铝合金型材;汽车装饰铝合金型材;推拉窗等。

挤压制品所用的材料是LD31合金。

1.2 车间设计的主要任务(1)编写工厂/车间设计说明书;1)生产方案的设计2)工艺方案的设计3)设备方案的设计4)工艺计算与设备负荷计算5)车间平面布置设计(2)按照工程制图及工厂/车间平面布置的相关要求,手绘工厂/车间平面布置1号图纸1张,图纸要求整洁、规范。

(3)课程设计总结。

2.车间设计说明书2.1.产品方案编制1)计算产品选择:在教材p41表3-14和3-15中选择本设计是年产50吨铜及铜合金管棒型材车间,选择的产品方案是无氧铜棒,规格是挤制品14~120mm,拉制品5~60mm。

代表产品选择φ30mm×6000mmm 的TU1产品。

产品的主要用途:广泛应用于电导率、可切削性、抗腐蚀性高的零件,如电气接插件、汽车零件、开关零件、管件、钎焊头、焊炬头、晶体管基极和炉内组装件等,产品方案与计算产品表如表1所示。

金属压力加工车间设计生产工艺流程引言金属压力加工是机械加工的常用方法之一,广泛应用于金属制品的加工与生产过程中。

设计一个高效的金属压力加工车间生产工艺流程对于提高生产效率、降低成本具有重要意义。

本文将介绍金属压力加工车间设计生产工艺流程的各个环节和关键步骤。

工艺流程概述金属压力加工车间的生产工艺流程可以分为以下几个环节:1.材料准备2.工件设计3.工艺规划4.设备选择与布置5.加工操作流程6.检验与质量控制7.成品核查与包装下面将对每个环节的工艺流程进行详细描述。

1. 材料准备金属压力加工车间的材料准备工作是工艺流程中的第一步。

在这个环节中,需要完成以下几个任务:•选择适合的金属材料:根据产品的要求和加工性能,选择适合的金属材料,包括铁、铝、不锈钢等。

•材料切割:根据产品设计要求,将金属材料按照需要的尺寸进行切割。

•材料去毛刺:通过抛光或打磨等方式,去除切割后产生的毛刺和锋利的边缘。

2. 工件设计在工艺流程的第二步中,需要进行工件的设计。

工件的设计需要考虑以下几个方面:•几何形状:根据产品的功能和需求,确定工件的几何形状,包括平面、弧形、曲面等。

•尺寸要求:确定工件的尺寸要求,包括长度、宽度、高度等。

•其他要求:根据产品的使用要求,确定工件的其他要求,如孔洞、凹槽、螺纹等。

3. 工艺规划在工艺流程的第三步中,需要进行工艺规划。

工艺规划包括以下几个步骤:•工序划分:根据工件的几何形状和尺寸要求,将加工过程划分为不同的工序,便于后续操作。

•工序顺序确定:确定工序的顺序,确保每个工序的加工都能顺利进行。

•工序参数设定:确定每个工序的加工参数,包括加工速度、压力和温度等。

4. 设备选择与布置在工艺流程的第四步中,需要选择适合的设备并进行布置。

设备的选择和布置需要考虑以下几个因素:•设备能力:根据工艺规划确定的工序参数,选择能够满足加工要求的设备。

•设备布置:合理布置加工设备的位置,使得流程顺畅,提高生产效率。

金属压力加工车间设计大作业一、引言金属压力加工车间是一个重要的制造工场,用于加工金属材料以满足各种需求。

本文将详细介绍金属压力加工车间的设计要求和流程,并提供一个全面的详细回答。

二、设计要求1. 功能性:金属压力加工车间应具备满足各种金属材料加工需求的功能。

包括切割、冲压、弯曲、焊接等多种加工方式。

2. 安全性:车间应符合安全生产的要求,包括合理的防护设施、紧急疏散通道和消防设备等。

3. 环境友好性:应考虑降噪、减振等环保措施,以及废气排放和废水处理等环境保护问题。

4. 空间利用率:车间内应合理布局,充分利用空间,确保作业效率和人员流动性。

5. 设备选型:根据不同的加工需求选择适当的设备,并考虑其质量、耐用性和维修便捷性等因素。

三、设计流程1. 需求分析首先需要对金属压力加工车间的需求进行分析。

考虑到生产规模、产品类型和加工工艺等因素,确定车间的功能。

2. 布局设计根据需求分析结果,进行车间的布局设计。

首先确定每个加工区域的位置和大小,并考虑设备之间的距离和人员流动线路。

合理利用空间,确保作业效率。

3. 设备选型根据加工需求和布局设计,选择适当的设备。

考虑设备的性能、质量、耐用性以及维修便捷性等因素,确保设备能够满足生产需求。

4. 安全措施在设计过程中要充分考虑安全措施。

包括防护设施、紧急疏散通道和消防设备等。

确保车间内人员和设备的安全。

5. 环境保护在设计过程中要考虑环境保护问题。

采取降噪、减振等措施,减少对周围环境的影响。

同时要考虑废气排放和废水处理等环境问题。

6. 人员培训在车间建成后,需要对相关人员进行培训,使其熟悉操作流程和安全注意事项。

确保人员能够正确、安全地操作设备。

7. 运营管理车间建成后,需要进行运营管理。

包括设备维护保养、生产计划安排和质量控制等。

确保车间的正常运转和产品质量。

四、设计方案根据以上设计要求和流程,可以提出以下设计方案:1. 功能性:根据加工需求选择适当的设备,并合理布局,确保满足各种金属材料加工需求。