装配工艺的基础知识

- 格式:doc

- 大小:159.50 KB

- 文档页数:43

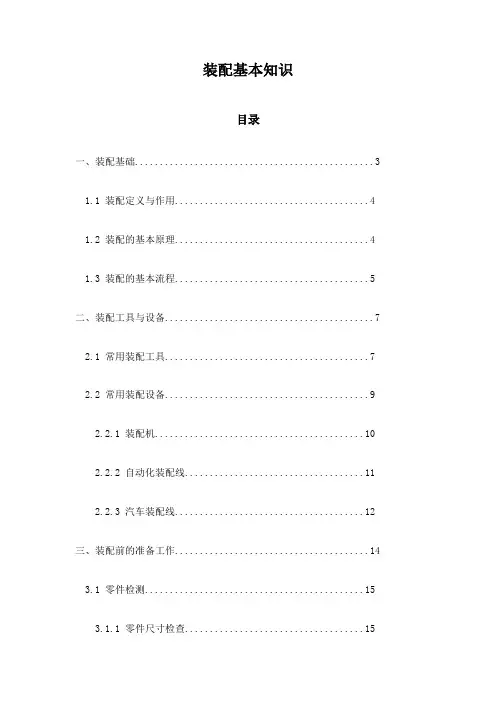

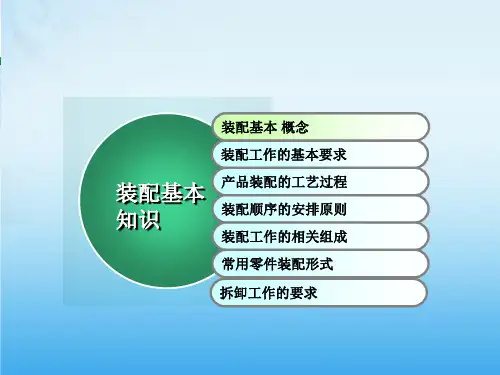

装配基本知识目录一、装配基础 (3)1.1 装配定义与作用 (4)1.2 装配的基本原理 (4)1.3 装配的基本流程 (5)二、装配工具与设备 (7)2.1 常用装配工具 (7)2.2 常用装配设备 (9)2.2.1 装配机 (10)2.2.2 自动化装配线 (11)2.2.3 汽车装配线 (12)三、装配前的准备工作 (14)3.1 零件检测 (15)3.1.1 零件尺寸检查 (15)3.1.2 零件质量检测 (16)3.1.3 零件磨损检测 (18)3.2 工具与设备准备 (19)3.2.1 装配工具准备 (20)3.2.2 装配设备准备 (21)3.3 工艺文件准备 (22)3.3.1 装配工艺卡片 (23)3.3.2 装配工序卡 (24)3.3.3 装配检验标准 (25)四、装配过程 (26)4.1 装配基本操作 (27)4.1.1 螺钉紧固 (28)4.1.2 部件安装 (29)4.2 装配精度控制 (30)4.2.1 尺寸精度控制 (32)4.2.2 形状精度控制 (33)4.2.3 位置精度控制 (35)4.3 装配后的检查与测试 (36)4.3.1 外观检查 (37)4.3.2 功能测试 (38)4.3.3 性能测试 (38)五、装配质量与改进 (40)5.1 装配质量评估 (41)5.1.1 装配合格率 (43)5.1.2 装配返工率 (44)5.1.3 装配不良品统计 (45)5.2 装配质量改进 (46)5.2.1 问题分析 (47)5.2.2 改进措施 (49)5.2.3 改进效果评估 (50)5.3 装配工艺优化 (50)5.3.1 工艺流程优化 (51)5.3.2 工艺参数优化 (52)5.3.3 工装设备优化 (53)一、装配基础装配工艺是机械制造过程中的重要环节,它涉及到零件的清洗、加工、装配、调整和检验等多个方面。

在装配过程中,掌握正确的装配方法和技巧,了解各种装配材料的性能和特点,以及严格遵守装配工艺规程,对于提高产品的质量和生产效率具有重要意义。

装配基础知识(一)1-1装配工艺概述在生产过程中,按照规定的技术要求,将诺干个零件结合成部件或将诺干个零件和部件结合成机器的过程,称为装配。

一、装配工作的重要性装配工作是产品制造过程中的最后一道工序,装配工作的好坏,对整个产品的质量起着决定性作用。

零件间的配合不符合规定的技术要求,机器就不可能正常工作;零部件之间、机构之间的相互位置不正确,有的影响机器的工作性能,有的甚至无法工作;在装配过程中,不重视清洁工作、粗枝大叶、乱敲乱打,不安工艺要求装配,也绝不可能装配出合格的产品。

装配质量差的机器,精度低、性能差、消耗大、寿命短,将造成很大的浪费。

相反,虽然某些零部件的精度并不很高,但经过仔细的修配,精确的调整后,仍可能装配出性能良好的产品来。

装配工作是一项非常重要而细致的工作,必须认真做好。

二、装配工艺过程产品的装配工艺过程由以下四个部分组成:1.装配前的准备工作(1)研究和熟悉产品装配图及其技术条件,了解产品的结构、零件的作用以及相互的连接关系(2)确定装配的方法、顺序和准备所需要的工具。

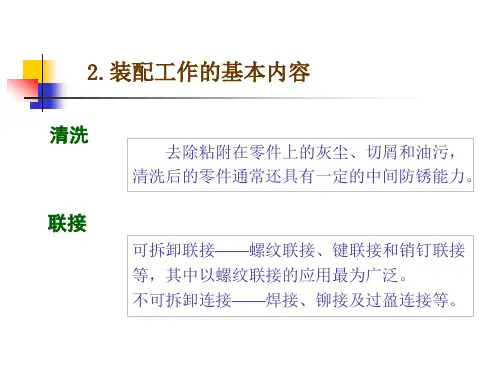

(3)对装配零件进行清理和清洗,去掉零件上的毛刺、锈蚀、切屑、油污及其它赃物。

(4)对有些零部件还需要进行刮削等修配工作、平衡(消除零件因偏重而引起的振动)以及密封零件的水压试验等。

2.装配工作比较复杂的产品,其装配工作常分为部件装配和总装配。

(1)部件装配部件装配是指产品在进入总装配以前的装配工作,由于产品的复杂程度和装配组织的形式不同,部装工作的内容也不一样。

一般来说,凡是将两个以上的零件组合在一起,或将零件与几个组件(或称组合件)结合在一起,成为一个装配单元的装配工作,都可称为部件装配。

(2)总装配将零件和部件结合成一台完整的产品的过程叫总装配(3)调整、精度检验和试车1)调整工作是调节零件或机构的相互位置、配合间隙、结合松紧等,目的是使机构或机器工作协调。

如轴承间隙、镶条位置、齿轮轴向位置的调整等。

2)精度检验包括工作精度检验、几何精度检验等3)试车包括机构或机器运转的灵活性、工作温升、密封性、转速、功率等方面的检查。

装配基础知识第⼀章装配基础知识1、什么叫装配?答:按照规定的技术要求,将若⼲个零件组装成部件或将若⼲个零件和部件组装成产品的过程,称作装配。

更明确地说:把已经加⼯好,并经检验合格的单个零件,通过各种形式,依次将零部件联接或固在⼀起,使之成为部件或产品的过程叫装配。

2、装配⼯作的重要性有哪些?答:装配⼯作的重要性有如下⼏点:(1)只有通过装配才能使若⼲个零件组合成⼀台完整的产品。

(2)产品质量和使⽤性能与装配质量有着密切的关系,即装配⼯作的好坏,对整个产品的质量起着决定性的作⽤。

(3)有些零件精度并不很⾼,但经过仔细修配和精⼼调整后,仍能装出性能良好的产品。

3、产品有哪些装配⼯艺过程?其主要内容是什么?答:装配的⼯艺过程由以下四部分组成:(1)装配前的准备⼯作①研究和熟悉产品装配图及有关的技术资料,了解产品的结构,各零件的作⽤,相互关系及联接⽅法。

②确定装配⽅法。

③确定装配顺序。

④清理装配时所需的⼯具、量具和辅具⑤对照装配图清点零件、外购件、标准件等。

⑥对装配零件进⾏清理和清洗。

⑦对某些零件还需进⾏装配前的钳加⼯(如:刮削、修配、平衡试验、配钻、铰孔等)。

(2)装配⼯作①部件装配——把零件装配成部件的过程叫部件装配。

②总装配——把零件和部件装配成最终产品的过程叫总装配。

(3)调整、精度检验①调整⼯作就是调节零件或机构的相互位置,配合间隙,结合松紧等,⽬的是使机构或机器⼯作协调(如轴承间隙、镶条位置、齿轮轴向位置的调整等)。

②精度检验就是⽤量具或量仪对产品的⼯作精度、⼏何精度进⾏检验,直⾄达到技术要求为⽌。

(4)喷漆、涂油、装箱喷漆是为了防⽌不加⼯⾯锈蚀和使产品外表美观。

涂油是使产品⼯作表⾯和零件的已加⼯表⾯不⽣锈。

4、什么是装配⼯艺规程?答:规定产品或零部件装配⼯艺过程和操作⽅法等的⼯艺⽂件,称装配⼯艺规程。

5、执⾏⼯艺规程有哪些作⽤?答:(1)执⾏⼯艺规程能使⽣产有条理地进⾏。

(2)执⾏⼯艺规程能合理使⽤劳动⼒和⼯艺设备、降低成本。

装配工艺基础知识装配工艺基础将加工好的各个零件(或者部件)根据一定的技术条件连接成完整的机器(或者部件)的过程,称之柴油机(或者部件)的装配。

船舶柴油机是由几千个零件构成的,其装配工作是一个相当复杂的过程。

柴油机的装配是柴油机制造过程中最后一个阶段的工作。

一台柴油机能否保证良好的工作性能与经济性与可靠地运转,很大程度上决定于装配工作的好坏,即装配工艺过程对产品质量起决定的影响。

因此,为了提高装配质量与生产率,务必对与装配工艺有关的问题进行分析研究。

比如,装配精度、装配方法、装配组织形式、柴油机装配工艺过程及其应注意的问题与装配技术规范等等。

第-节装配精度及装配尺寸链一、装配精度船舶柴油机制造时,不仅要求保证各构成零件具有规定的精度,而且还要求保证机器装配后能达到规定的装配技术要求,即达到规定的装配精度。

柴油机的装配精度既与各构成零件的尺寸精度与形状精度有关,也与各构成部件与零件的相互位置精度有关。

特别是作为装配基准面的加工精度,对装配精度的影响最大。

比如,为了保证机器在使用中工作可靠,延长零件的使用寿命与尽量减少磨损,应使装配间隙在满足机器使用性能要求的前提下尽可能小。

这就要求提高装配精度,即要求配合件的规定尺寸参数同装配技术要求的规定参数尽可能相符合。

此外,形状与位置精度也尽可能同装配技术要求中所规定的各项参数相符合。

为了提高装配精度,务必采取一些措施:⑴提高零件的机械加工精度;⑵提高柴油机各部件的装配精度;⑶改善零件的结构,使配合面尽量减少;⑷使用合理的装配方法与装配工艺过程。

柴油机及其部件中的各个零件的精度,很大程度上取决于它们的制造公差。

为了在装配时能保证各部件与整台柴油机达到规定的最终精度(即各部分的装配技术要求),这就有必要利用尺寸链的原理来确定柴油机及其部件中各零件的尺寸与表面位置的公差。

根据尺寸链的分析,能够确定达到规定的装配技术要求所应采取的最适当的装配方法与工艺措施。

二、装配尺寸链装配尺寸链:任何一个机构,如活塞连杆机构、配气机构等,都是由若干个相互关联的零件所构成,这些零件的尺寸就反映着它们之间的关系,并形成尺寸链。

装配工艺基础知识一部需要修理的机械。

总要经过拆卸,才能对其损坏了的零部件进行修理。

最后,又必须经过装配,才能恢复机械的原样,机械拆卸的劳动量约占修理总劳动量的40~80%。

拆卸方法不当,会损坏机械,装配方法不正确,会影响机械的正常工作。

所以,正确地执行拆装工艺,不仅影响修理的生产率,而且对所修机械的质量、修理成本,将来的工作寿命都有重大的影响。

一、装配工艺概述:1.装配工作及其重要性:在生产过程中,按图纸及技术要求的规定,将经检查合格的零件,通过各种形式连接起来,成为组件、部件,最终组成一台整机的工艺过程,称为装配。

在装配时,若零件间的配合不符合规定的技术要求,或各零部件之间的相互位置不正确,则装配后必将影响机器的工作性能,使机器无法正常运行。

一台装配质量差的机器必然精度低,性能差、寿命短。

相反,尽管某些零部件质量不高,但在装配时经过仔细的修配和调整,亦能装配出性能良好的产品,因此装配工作是一项非常重要的工作,必须认真做好。

作为维修工,如能熟悉和掌握一定的装配知识,必能在很大程度上提高检修工作的技术水平。

2.装配工作的划分:2.1组件装配它是从设计图纸中的一部分(部件)里分出来的通常有几个零件连接组对为一个单独的构件。

一般称为装配的基本单元。

2.2部件装配它是指以设计图纸的一个部分为一个单元,将这个部分的所有零件和组件装配成一体,成为一个完整机构的过程。

例如各种设备中常见到的减速机,它本身就是一个完整的机构,又从属于设备里的一个部件。

2.3总装配它是指将零件、组件、部件连接成一台整体机器或设备的过程。

2.4总装试车一般总装完毕的机器或设备,都要求在总装后进行试车工作,经检验合格后方能投入使用。

在试车过程中可对机器或设备进行调试,发现或解决装配时未能发现的问题,保证其使用性能达到设计图纸及有关技术文件的规定要求。

3.零件在装配中连接种类在装配过程中,零件间相互连接的性质对确定装配的次序和方法有直接的影响,按照零件连接松紧程度和连接方式的不同,可分为以下几种类型:3.1固定连接它在装配后,零件之间不能相互运动。

第一章装配基础知识1、什么叫装配?答:按照规定的技术要求,将若干个零件组装成部件或将若干个零件和部件组装成产品的过程,称作装配。

更明确地说:把已经加工好,并经检验合格的单个零件,通过各种形式,依次将零部件联接或固在一起,使之成为部件或产品的过程叫装配。

2、装配工作的重要性有哪些?答:装配工作的重要性有如下几点:(1)只有通过装配才能使若干个零件组合成一台完整的产品。

(2)产品质量和使用性能与装配质量有着密切的关系,即装配工作的好坏,对整个产品的质量起着决定性的作用。

(3)有些零件精度并不很高,但经过仔细修配和精心调整后,仍能装出性能良好的产品。

3、产品有哪些装配工艺过程?其主要内容是什么?答:装配的工艺过程由以下四部分组成:(1)装配前的准备工作研究和熟悉产品装配图及有关的技术资料,了解产品的结构,各零件的作用,相互关系及联接方法。

确定装配方法。

确定装配顺序。

清理装配时所需的工具、量具和辅具对照装配图清点零件、外购件、标准件等。

对装配零件进行清理和清洗。

对某些零件还需进行装配前的钳加工(如:刮削、修配、平衡试验、配钻、铰孔等)。

(2)装配工作部件装配——把零件装配成部件的过程叫部件装配。

总装配——把零件和部件装配成最终产品的过程叫总装配。

(3)调整、精度检验调整工作就是调节零件或机构的相互位置,配合间隙,结合松紧等,目的是使机构或机器工作协调(如轴承间隙、镶条位置、齿轮轴向位置的调整等)。

精度检验就是用量具或量仪对产品的工作精度、几何精度进行检验,直至达到技术要求为止。

(4)喷漆、涂油、装箱喷漆是为了防止不加工面锈蚀和使产品外表美观。

涂油是使产品工作表面和零件的已加工表面不生锈。

4、什么是装配工艺规程?答:规定产品或零部件装配工艺过程和操作方法等的工艺文件,称装配工艺规程。

5、执行工艺规程有哪些作用?答:(1)执行工艺规程能使生产有条理地进行。

(2)执行工艺规程能合理使用劳动力和工艺设备、降低成本。

装配工艺员手册

2.3装配工艺基准的选择

基准是确定结构件之间相对位置的一些点、线、面。

产品设计需要建立这样的基准,如飞机水平基准线、对称轴线、翼弦平面、弦线、梁轴线、长桁轴线、框轴线、肋轴线等,统称为设计基准。

设计基准一般都是不存在于结构上的点、线、面,在生产中往往无法直接利用。

因此,在装配过程中要建立装配工艺基准,它是存在于结构上的点、线、面,可以用来确定结构件的装配位置。

2.3.1装配工艺基准的分类

1 按功能划分

1)定位基准:用以确定结构件在设备或工艺装备上的相对位置。

2)装配基准:用以确定结构件之间的相对位置。

3)测量基准:用于测量结构件装配位置尺寸起始位置。

2 保证部件外形的两种装配基准

保证部件外形准确度使用两种装配基准,即以骨架为基准和以蒙皮为基准,两种装配基准的比较见表

两种装配基准的比较

2.3.2 装配工艺基准的选择依据

1产品图样及技术条件

1)产品结构特点

(1)蒙皮与骨架之间设有补偿件或翼肋在弦平面采用重叠补偿形式,以及翼肋、隔板在弦平面分开且不相连接的结构是采用以蒙皮外形或以蒙皮内形位装配基准的先决条件。

(2)骨架零件为整体时只能以骨架为装配基准。

2)产品结构件的功用

(1)决定部件外形的结构件定位时,尽量采用以外形面作为定位基准。

(2)具有对接孔的街头或组件,应选择对接孔、叉(耳)侧面为定位基准。

3)准确度要求

(1)梁、肋、框、长桁等有轴线要求的,应尽量以该零、组件的轴线面作为定位基准。

(2)有对合要求的对接孔、对接平面应选择对接孔、对接面作为定位基准。

2 结构件的刚性

1)刚性结构件的定位

刚性结构件的定位必须符合六点定位规律,即要约束6个自由度(沿X、Y、Z三个轴的轴向移动和绕三个轴的转动)。

每一个结构件工艺基准的选择必须达到6个自由度的控制。

2)低刚性结构件的定位

低刚性结构件的定位不遵循六点定位规律,通常采用过定位,其目的是维护结构件的形状或强迫变形使结构件符合定位要求。

但过定位是产生装配应力的原因之一。

选择哪种定位形式取决于结构件的尺寸大小、形状复杂程度、刚性高低、外形准确度要求等。

3工艺因素

1)以结构件上的工艺孔作为工艺基准

以孔代替边缘(或外形)作为定位基准,可以简化定位方式和工装结构,在保证位置准确度和外形准确度的前提下应优先考虑。

架构上用作定位基准的工艺孔有装配孔、定位孔等。

2)以工艺接头孔作为定位基准

在结构件上不允许制孔或结构上的孔不能定位刚度、强度要求时,以工艺接

头孔作为定位基准。

它适用于刚性比较大且无产品接头孔可利用的装配件定位。

3)装配协调要求

(1)不同组件的协调部位的定位基准应该统一。

如普通框分段装在几块壁板上,各框段在各壁板上的定位基准应选择在同一面上。

(2)同一组件在不同夹具上的定位基准应该统一。

4)施工通路的影响

在使用工艺装备定位时,在不影响定位准确度的前提下,应结合施工通路要求来选择定位基准。

2.3.3装配工艺基准的选择原则

在选择定位基准和装配基准时应遵循以下四个原则:

1 装配定位基准尽可能与设计基准统一的原则

结构件尽可能直接利用设计基准作为装配定位基准。

不能利用的,应通过工艺装备间接地实现基准的统一。

如机翼翼肋的位置在图样上是用翼肋轴线确定的。

定位翼肋时,应选择翼肋轴线面作为定位基准。

2 装配定位基准与零件加工基准统一的原则

尽量作到装配定位基准与零件加工基准的统一,否则应进行协调。

如整体翼肋、整体大梁数控加工时的定位基准孔,在装配夹具内定位时采用该孔作为装配定位基准,能保证较高的位置准确度。

3装配基准与定位基准重合的原则

在部件或分部件为叉耳对接或围框式对接时,这些接头或平面在部件(分部

件)装配时是定位基准,在部件对接时选作装配基准,亦即装配基准与定位基准统一。

4基准不变的原则

在部件的整个装配过程中,每道工序及每个装配阶段(装配单元)都用同一基准进行定位,即构件的二次定位应采用同一定位基准。

如在机翼前梁装配时,以前梁接头对接孔作为定位基准,则在前梁与前缘对合、部件总装时,均应以该接头孔作为定位基准。

2.3.4不同装配基准的外形误差计算

不同装配基准对部件外形准确度引起的误差尺寸链计算见表

表** 不同装配基准外形误差尺寸链计算公式。